蒽醌法流化床与固定床的发展趋势

2016-07-08王伟建潘智勇李文林郑博宗保宁

王伟建,潘智勇,李文林,郑博,宗保宁

(中国石化石油化工科学研究院,北京 100083)

蒽醌法流化床与固定床的发展趋势

王伟建,潘智勇,李文林,郑博,宗保宁

(中国石化石油化工科学研究院,北京 100083)

摘要:综述了国内外蒽醌法流化床与固定床催化剂的研究进展,并且重点介绍了它们的优点和缺点,总结出各种因素对镍催化剂和钯催化剂催化氢化性能的影响,同时单独介绍了蒽醌加氢催化剂在选择性、活性等方面的内容。还介绍了氢化反应器的特点和研究进展,并进行了比较。在详细比较了流化床与固定床生产技术优缺点的基础上,总结出流化床相比于固定床技术具有生产成本低、蒽醌降解少、催化剂利用率高、氢效高等优点。与此同时,简单介绍了蒽醌法流化床和固定床反应器应用方面相互比较的数据,得出流化床在大规模装置生产方面具有明显优势。最后指出蒽醌法流化床技术将取代固定床技术成为国内蒽醌法的发展方向;同时展望了未来蒽醌法的发展趋势,并提出目前研究的难点、重点及发展建议。

关键词:蒽醌法;固定床;流化床;加氢;催化剂

第一作者:王伟建(1984—),男,博士研究生。E-mail sky8394431@163.com。 联系人:宗保宁,教授级高级工程师。E-mail zongbn.ripp@sinopec.com。

双氧水又名过氧化氢,是一种重要的绿色化工产品。双氧水可作为氧化剂、漂白剂、消毒剂、聚合物引发剂和交联剂,被广泛应用于化工、造纸、电子、军工、医药、环境保护等行业。由于双氧水在使用过程中的最终产物主要是水,不会对环境造成二次污染,因此近年来被广泛地应用于大宗绿色化学品的生产,如己内酰胺、环氧丙烷和环氧氯丙烷的生产工艺[1]。

目前,世界范围内生产双氧水的主要方法为蒽醌法。蒽醌法是指烷基蒽醌在适当的溶剂中经催化加氢生成氢蒽醌,然后氢蒽醌由空气或者氧气自动氧化生成烷基蒽醌和过氧化氢,生成的过氧化氢用水萃取,萃余液经过处理后可作为工作液循环使用。一般而言,蒽醌法主要包括氢化、氧化、萃取和后处理这4个过程,其中催化加氢是蒽醌法生产过氧化氢的关键步骤,高活性和高选择性的催化剂可以减少有效蒽醌的降解,提高氢化效率。蒽醌法又因催化加氢的方式不同分为流化床和固定床工艺。国内已投产的过氧化氢生产装置约70套,基本都采用固定床工艺。在国外,大部分公司采用流化床加氢工艺,固定床占很小比例。流化床采用粉末催化剂,因为粒径小,催化剂的效率因子高,加氢效率为12~15g/L。国内的固定床加氢工艺存在局部反应过热、催化剂利用率低、产品质量差、单位产品生产效率低、加氢效率为7~8g/L。这种现状严重制约了国内过氧化氢行业的快速发展。由此可知,高活性、高选择性加氢催化剂的开发、流化床蒽醌加氢工艺的应用仍然是国内蒽醌法工艺的发展需要解决的重要问题[2-3]。

本文将主要介绍蒽醌加氢催化剂和蒽醌加氢反应器的研究进展,分析和对比目前所用催化剂的种类和反应器的形式,讨论氢化反应器的工艺特点和存在的问题,为以后的蒽醌加氢技术的发展提供一些研究思路和方向。

1 蒽醌加氢催化剂

蒽醌氢化所用催化剂分为Ni催化剂和Pd催化剂两种类型,Ni催化剂最突出的优点在于其优良的活性和选择性,蒽醌很少被深度氢化,极少产生降解物。但因它遇空气易自燃、氢化器结构复杂、失活后难以再生等原因,已逐渐被淘汰。与之对比,Pd催化剂具有活性高、使用安全和容易再生等优点,被广泛地用于蒽醌加氢反应过程[4]。

流化床和固定床由于反应器结构的不同,Pd催化剂的选择也相差很大。流化床使用的Pd催化剂一般以粉末Al2O3或SiO2为载体,也有无载体催化剂(钯黑)。固定床催化剂一般是将钯负载到载体上,载体的选择材料很多。如活性氧化铝、活性二氧化钛、硅胶、硅酸钠铝、碱土金属碳酸盐、碱土金属磷酸盐、镁铝尖晶石或磁铁矿等[4-5]。

1.1 固定床催化剂

目前工业生产中主要采用氧化铝为载体的钯负载型催化剂,大孔、低表面积的催化剂可减少蒽醌的降解,并提高催化剂的选择性。蒽醌制备双氧水的反应路径如图1所示。首先将溶解于有机溶剂中的蒽醌氢化,所用催化剂为负载型的钯催化剂,这一步反应条件较为缓和(一般温度为40~80℃,压力为0.3~1.5MPa),得到产物氢蒽醌后,氢蒽醌在氧气存在的情况下被氧化生成烷基氢蒽醌,同时得到过氧化氢[6-7]。

在反应过程中,催化剂孔道中不可避免地会有一定的液体滞留,而蒽醌氢化产物(氢蒽醌)如果在孔道中停留时间过长,则容易导致氢蒽醌发生深度氢化而降解。为了减少降解、提高活性组分的利用率,人们已经研制出钯载非均布蛋壳形催化剂,其载钯薄层厚度达到微米级。通过控制Pd层厚度及Pd在载体表面的分散度,既可以避免蒽醌的深度加氢,改善催化剂选择性,又可提高催化剂的活性。

图1 蒽醌法制备过氧化氢的反应路线

固体催化剂的形状有颗粒状、整体状和蜂窝状。国内固定床催化剂常用的是颗粒状,该催化剂容易造成局部反应不均匀,会产生更多的蒽醌降解物。整体状和蜂窝状催化剂不仅可以起到与非均布蛋壳形催化剂相同的抑制蒽醌降解和降低钯含量的作用,还可以改善反应物料在床层内向催化剂表面的传质,从而提高催化剂床层总体效能[8-10]。

蒽醌法制备双氧水目前比较可行的是采用负载型钯系催化剂,催化剂的催化效果较大程度决定于载体性质。直接利用蒽醌合成双氧水一方面提高了原子经济性,另一方面也保证了生产安全[11]。早期的研究认为富含大孔和较低比表面积的载体可以抑制蒽醌的降解,并且提高制备双氧水的选择性。但是在反应中,发挥催化作用的仅为表面一层金属[12-13]。

为了解决金属钯利用率较低的问题,有研究认为将钯和载体组合成为蛋壳形结构可有效提高钯的利用率和催化效率[1,14-15]。蛋壳形结构表明钯层厚度对催化活性和寿命有显著的影响,当钯层厚度为40~50μm时催化剂可表现为较优的催化活性[16]。

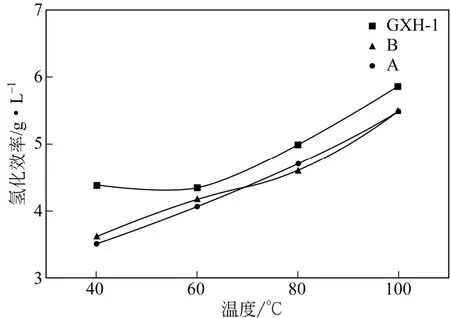

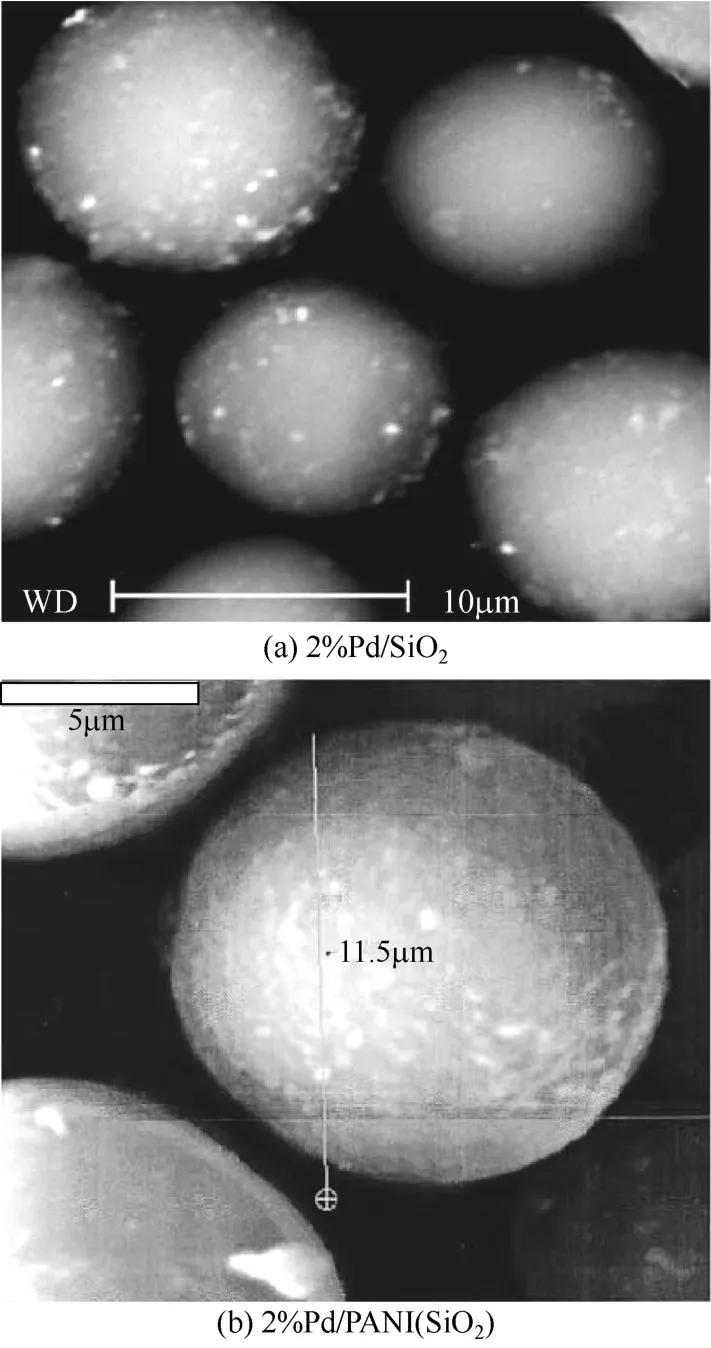

刘秀芳等[10]采用浸渍法制备了蛋壳形Pd/α-Al2O3催化剂,考察了活性层厚度对催化剂活性的影响。实验结果表明,在相同活性组分负载量的情况下,活性组分越集中在表层,其催化活性越高。SHANG等[7]采用拉西环氧化铝结构载体负载钯制备了蛋壳形的催化剂,其在蒽醌法制备双氧水反应中表现出更高的催化性能(图2)。FENG等[17]合成了不同硅含量的球形SiO2-Al2O3载体,增加载体中硅的含量,提高了载体的热稳定性和表面酸性,载体的这种性质有助于提高金属钯的分散性,电镜照片表明钯在载体表面形成了微小的蛋壳形结构,进而有助于催化性能。研究发现如果将传统的Al2O3载体替换为聚苯胺和SiO2混合载体,一方面可以提高钯的分散度(图3),另一方面由于钯/聚苯胺/SiO2催化剂具有更弱的氢化学吸附,使其具有更强的抑制蒽醌降解反应的能力[18]。DRELINKIEWICZ等19]则对钯/Al2O3催化剂的载体进行进一步改性,发现Al2O3载体经过Na2SiO3改性后,蒽醌分子吸附性能得以改善,同时抑制降解物的形成,对提高蒽醌的转化率具有积极的影响。

图2 蛋壳形GXH-1催化剂和两种商用催化剂的催化性能对比

图3 两种催化剂的扫描电子显微镜图像

有研究认为金属钯和载体间的相互作用也会影响其催化氢化性能。载体中金属的分布和助剂的加入均会对催化剂性质产生决定性影响[20]。丁彤等[21]发现镍和钴会对钯/氧化铝载体催化剂起到助剂作用,可以使钯在载体上的分散更加均匀,增加钯和载体的相互作用。王榕等[22]发现加入适量稀土氧化物能增加催化剂的总比表面积,进一步减小钯金属层厚度,改善钯的分散,提高钯/氧化铝载体催化剂氢化活性。近年来,也有研究集中于金属钯的纳米化和晶面取向调控,从而制备出性能更加优异的催化氢化催化剂。CHEN等[14]制备了小于10nm的纳米钯/Al2O3催化剂,在反应温度为40℃,Pd负载质量分数为0.5%,H2O2转化率即可达到85.6% ,显示出较强的工业化应用前景。HAN等[23]制备了仅暴露(100)和(111)晶面的钯纳米颗粒,将其负载于常规的Al2O3载体上,并考察了其2-乙基蒽醌氢化性能,由于(100)晶面的高活性醌选择性,使其在较温和的操作条件下(0.2MPa、50℃)具有优异的蒽醌氢化能力。

1.2 流化床催化剂

用于流化床蒽醌加氢的Pd系催化剂主要以粉状Al2O3和粉状SiO2作为载体,也可用无载体Pd黑催化剂。此外,催化剂的粒径大小要适宜,粒径太大催化剂不易与工作液形成浆液相,影响催化剂与反应物的充分接触,且颗粒易破碎,粒径过小则会使催化剂与氢化后的工作液难以分离。目前工业上应用的浆态床催化剂粒径范围为20~200μm[24-25]。

US5772977[26]公布了一种可用于蒽醌法生产过氧化氢的负载钯催化剂,该催化剂是通过在具有一定孔径和粒径分布的氧化物载体上负载活性组分钯制备而成的。该催化剂抗磨性良好,适合在流化床中使用。

US3615207[27]公布了一种可用于蒽醌法生产过氧化氢的负载钯催化剂,该催化剂钯的负载量按质量比为0.05%~5%,载体为球状氧化铝,当载体的直径为0.07~0.5mm时,该催化剂适合在流化床使用;当载体的直径为0.15~0.5mm时,该催化剂适合在固定床使用。该专利说明了蒽醌法流化床催化剂和固定床催化剂的主要区别是催化剂粒径的不同。

中科院兰州化学物理研究所的李朝恒[28]对流化床用钯催化剂开展了研究,实验结果表明随着钯分布厚度的增加,催化剂的活性逐渐降低。呈蛋壳形分布的活性最高,呈厚壳型及蛋白型分布的活性较低。催化剂的晶粒越大,分散度越差,催化剂的活性就越差。

Degussa公司的浆态床蒽醌加氢反应器采用无载体的Pd黑催化剂[29]。Pd黑催化剂具有性能稳定、寿命长、损失少等优点。但是,由于该催化剂无载体、活性较高、并且粒径小,在使用时对反应器的过滤效果要求较高,否则催化剂进入氧化塔后会造成过氧化氢剧烈分解,易产生安全事故。

1.3 催化剂选择性和活性

蒽醌氢化催化剂为双氧水生产中的核心技术之一,生成高选择性的催化剂对双氧水的清洁安全生产具有重要意义。目前国内外普遍采用镍系催化剂和钯系催化剂作为蒽醌氢化催化剂。镍系催化剂主要为雷尼镍,具有优异的选择性,生成的降解物较少[30-32]。可是由于镍系催化剂难以再生,氢化反应器设计较为复杂,并且其制备过程中容易产生无机碱液,只适合于小规模生产[33]。LIU等[32]用快速淬火技术制备了新型骨架镍催化剂,在2-乙基蒽醌加氢反应中表现出更高的选择性和较高活性,这是由于这种新型催化剂中的结构缺陷可有效与氢结合,提高加氢选择性。

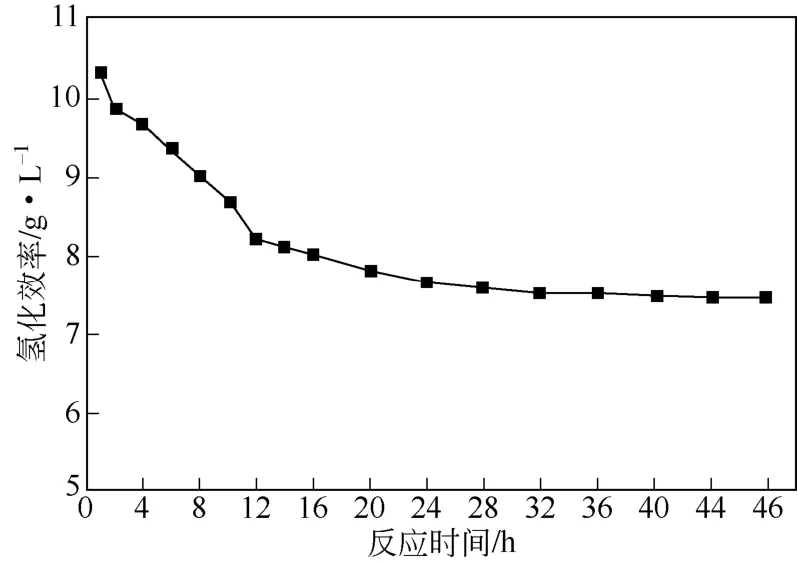

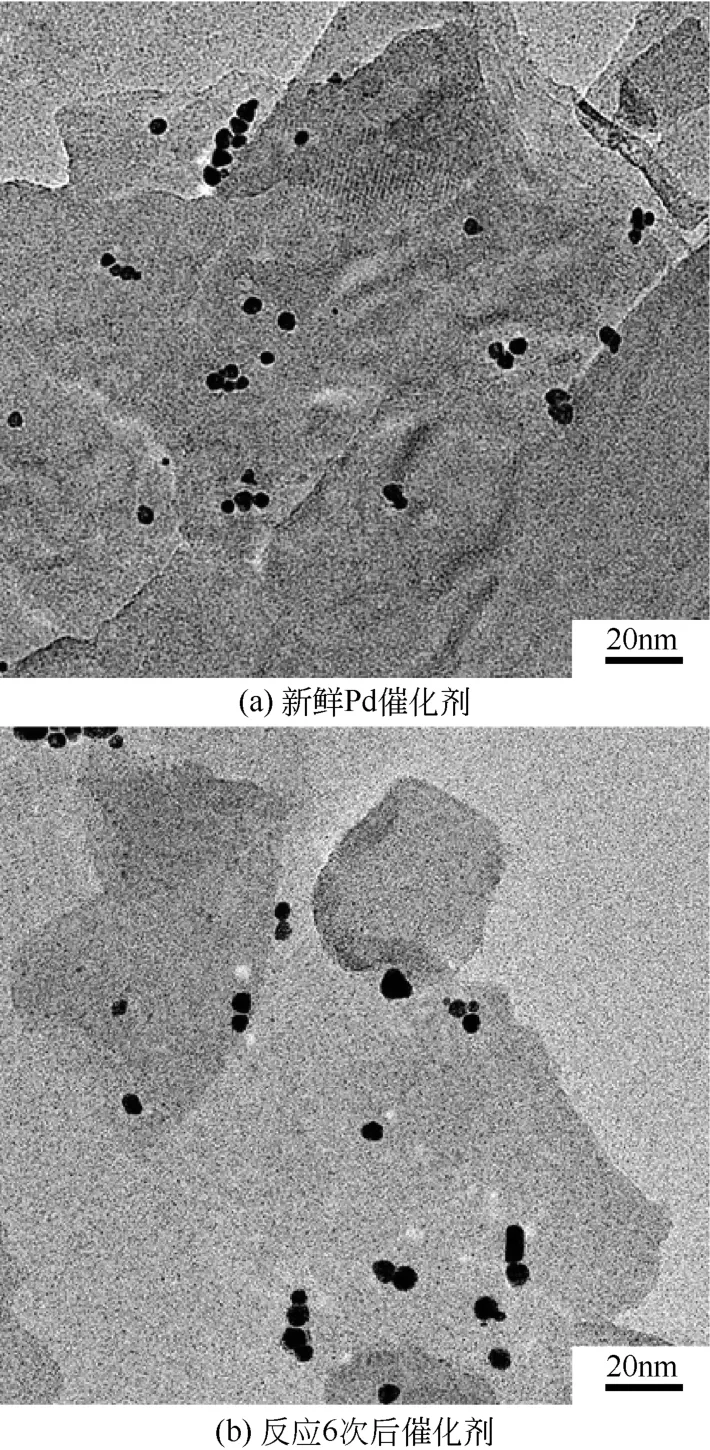

钯系催化剂更加适合于工业化生产,目前诸如由杜邦公司开发的氧化铝基钯系催化剂在工业化中容易再生,并且安全可靠[33]。但是钯属于贵金属,其昂贵的价格限制了其工业化发展。目前的研究集中于开发可部分替代或替代钯的氧化铝载体催化剂。米万良等[33]采用水合肼液相还原法制备了负载型镍/氧化铝催化剂,发现水合肼还原制备的催化剂Ni粒子较大,H2吸附量较低,但其却显示出较高的蒽醌加氢活性。王丰等[34]以四氯合钯(Ⅱ)酸(H2PdCl4)为前体,用ZrO2对Pd/Al2O3催化剂进行了改性。考察了催化剂制备过程和工艺条件对蒽醌加氢催化性能的影响,改性后的催化剂活性有较大幅度增加。Pd负载量仅为0.3%,催化剂的蒽醌加氢活性相比未经ZrO2改性的催化剂提高了约20%。这是由于ZrO2的掺杂一方面提高了载体Al2O3的高温稳定性,另一方面促进了Pd在氧化铝表面的分散。陈西波等[35]通过将二氧化硅包覆于纳米Fe3O4的方法,制备了超顺磁性磁核的γ-Al2O3晶体,然后将钯负载于所制备的载体上,制备出了更高氢化效率的磁性Pd/Al2O3催化剂。磁性Pd/Al2O3催化剂的短期稳定性实验结果见图4。LI等[36]由浸渍法制备了Pd/SiO2/堇青石(PSC)催化剂,将其用于蒽醌加氢,发现所制备的催化剂由于具有弱酸性,有助于提高催化剂的选择性和稳定性。YAO等[37]利用原位合成法制备了蛋壳形钯催化剂,并于固定床评价了2-乙基蒽醌加氢性能。所得催化剂蛋-壳结构削弱了内扩散阻力,表现出良好的催化活性。其最大时空收率显著高于文献报道值。另外由图5和图6可知,在连续反应多次后原位制备的钯催化剂仍表现出良好的化学稳定性和活性,催化剂粒径在反应前后并无明显变化。

图4 磁性Pd /Al2O3催化剂的短期稳定性考察

图5 反应次数对蒽醌加氢效率和产率的影响

CHEN等[38]研究了载体孔隙结构对2-乙基蒽醌的液相加氢反应速率和选择性的影响,发现加氢速率在载体孔径超过5nm的催化剂上快得多,而选择性在介孔二氧化硅负载的催化剂上最好。SBA-15为载体的催化剂表现出最好的活性和选择性,这是归因于SBA-15更均匀的活性位点和独特的孔隙结构。

丁彤等[21]研究了过渡金属对Pd/γ-Al2O3催化剂活性的影响,结果表明铁离子周围有多个氧原子的屏蔽效应及空间效应,铁系元素和锌助剂有利于钯在载体上的分散。在Pd/γ-Al2O3中添加2%Ni后显著提高了Pd的催化活性和氢化效率,同时催化剂的抗失活能力增强。

2 氢化反应器进展

蒽醌法的核心反应就是蒽醌加氢,蒽醌加氢的原理基本一样,但氢化工艺各有特点。蒽醌加氢工艺的不同主要体现在加氢反应器的选择。目前,蒽醌加氢反应器可分为固定床和流化床两类,国内双氧水厂家基本都采用固定床加氢工艺,国外少数几个公司如FMC公司仍采用固定床加氢工艺,而Solvay、Evonik、Arkema和MGC等国际大公司则采用流化床加氢工艺[39-40]。

图6 新鲜Pd催化剂和反应6次后蒽醌加氢催化剂的TEM照片

2.1 固定床氢化反应器

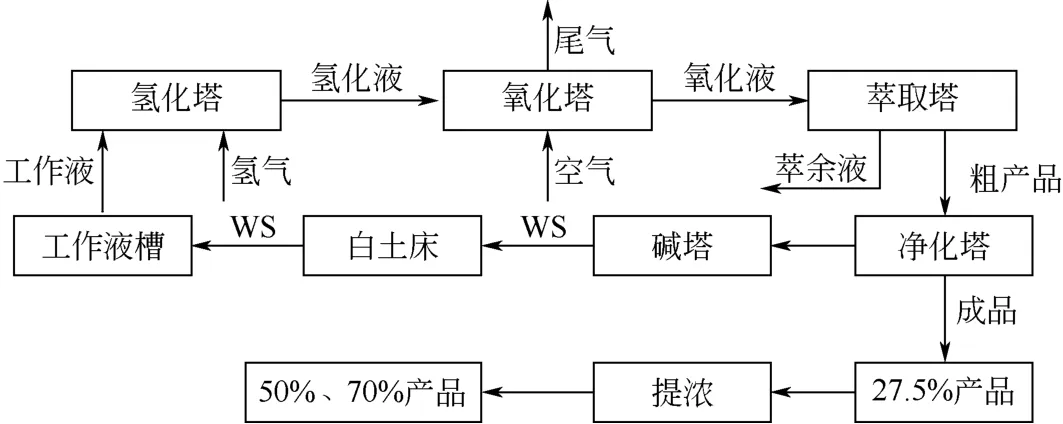

在固定床氢化反应器中,催化剂固定不动,工作液与氢气从反应器顶部自上而下并流通过固定床内的催化剂,氢化液由床底流出,具体工艺过程如图7所示,固定床工艺操作简单、装置生产能力大、催化剂不用分离,成为了蒽醌法的最主要方向[41-42]。

目前国内双氧水装置大部分选用固定床氢化反应器,工艺技术成熟。固定床催化剂一次装入即可,加氢工艺操作简单,催化剂不用分离,但是由于催化剂粒径较大,床层内传热效果差,易出现局部热点,造成蒽醌过度加氢,产生降解,缩短工作液的使用寿命。以15万吨/年过氧化氢生产装置为例,正常操作下,氢效应在7.0~7.5g/L,氢化效率超过此范围可导致蒽醌降解物增加[43]。

虽然固定床工艺在国内是主流技术,但仍存在一些不足,诸如各部分反应不均匀,易形成短路,催化剂的粒径较大,反应速度受氢的扩散影响等需进行改进。

图7 国内传统固定床生产工艺流程简图

2.2 流化床氢化反应器

在流化床氢化反应器中,催化剂呈粉末或微粒状态并悬浮于液相中,工作液和氢气由床底进入,反应后的氢化液由床顶流出。流化床采用的催化剂多为粉状,钯含量高,细小的粒子能够比较均匀地分散在工作液里,有效地消除内扩散阻力,减少了蒽醌的降解,氢效高,因而这种反应器具有物料混合均匀、催化剂利用效率高、取热方便、不易产生局部热点及可在线装卸催化剂、生产能力大等优点,近年来流化床的应用日益广泛。如图8所示,流化床相比于固定床技术,设备数量减少,降低了循环工作液效率,节约了生产成本,并且有利于生产高纯度过氧化氢[44]。

图8 流化床生产工艺流程简图

流化床操作的难点在于催化剂和反应液的分离,目前国外技术基本都采用外过滤方式,第一级由多个过滤器集成,正向过滤和反洗操作均自动控制,第二级出于安全考虑,工艺已经比较成熟。

专利CN1817838[45]中提供了一种蒽醌法生产过氧化氢流化床氢化工艺,采用上部具有放大段的空塔氢化反应器,工作液和氢气以一定速度向上运动,使粉状催化剂悬浮于塔体中,通过自由接触完成加氢反应,氢化液经气液分离系统和过滤系统后进入氧化工序,氢化效率可以达到10g/L。该流化床与其他固定床相比,催化剂在床层内分布更均匀,催化剂的利用效率更高,反应器生产能力高,氢化速度快,床阻低,空时短。

有些大公司一直在研究新型氢化反应器,如BASF公司[46]采用列管式鼓泡床反应器,反应器内设有带小孔或狭缝的气体分散器。为增强传质效果,反应器内放置了填料。该工艺氢化效率高,时空收率稳定,但工作液损失较大,且催化剂寿命短。Degussa公司[47]采用几个带回路的反应管组成的氢化反应器,反应管内形成狭缝通道,在文丘里混合器中氢气和含有催化剂的物料经预混合后,由反应管底部进入狭缝通道进行悬浮氢化。该反应器提高了时空收率,但存在能耗大、催化剂寿命短和工作液用量大等不足。

2013年,以中国石化石油化工科学研究院为主导研发的流化床蒽醌法生产过氧化氢中试装置在石家庄炼化顺利运行。该中试装置的氢效可达12~13g/L,蒽醌降解较少,产品质量为优。

2.3 流化床反应器与固定床反应器比较

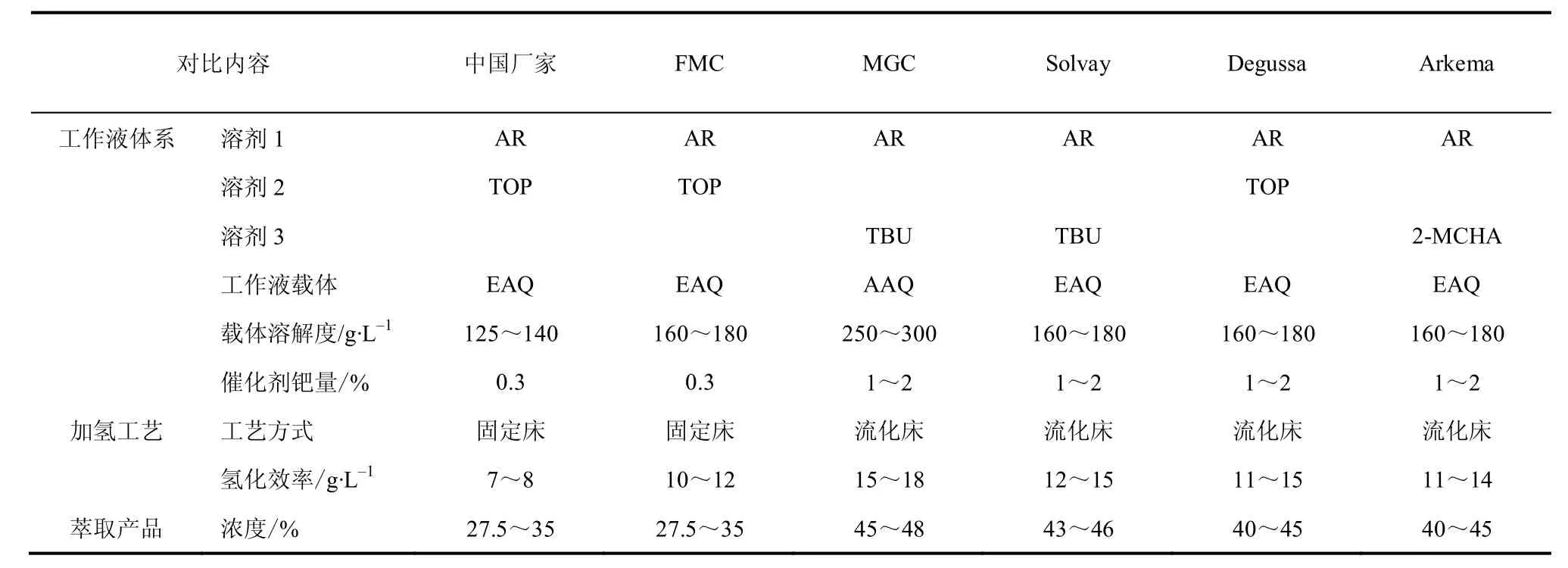

中国双氧水技术与国外比存在一定差距,国外普遍采用流化床双氧水工艺,国内则是采用固定床工艺。国内外主要双氧水技术情况见表1[40,42,44,46-47]。从表1可看出,流化床工艺氢效高、产品质量好。

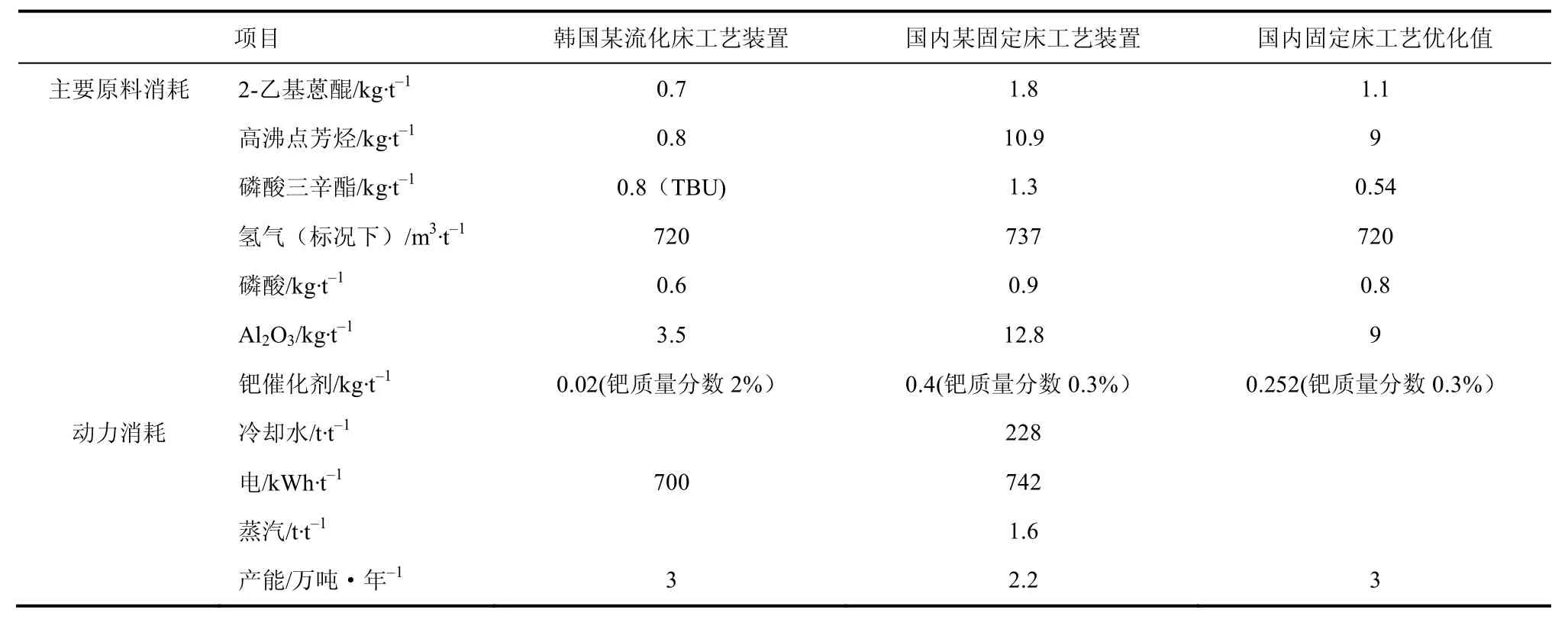

韩国某3万吨/年流化床工艺装置与国内某2.2万吨/年固定床工艺装置消耗比较见表2[42]。从表2可看出,流化床工艺主要原料消耗和动力消耗低,产能高。

3 蒽醌法未来发展趋势

尽管目前国内双氧水生产装置大都使用的是固定床加氢工艺,催化剂研发和生产技术水平也不断提高,但是由于固定床工艺催化剂固定不动,带来了一系列的问题,如降解物多、流程较长、工作液损失大。流化床在大规模装置生产方面具有明显优势,如流程更简单、氢效高,由于降解物的减少,为后期长期平稳的操作提供了保障。在工艺流程方面,中国石化石油化工科学研究院开发的流化床技术将会有很大的发展潜力,而流化床技术也将在未来的发展中进一步取代固定床技术,并有可能能取得新的进展。目前在降解物的降解机理、工作液和加氢催化剂的优化工作仍是研究中的重点。现有的研究对于降解物降解机理和工作液的优化工艺已经取得了较多的进展,并在实际生产中得到了有效的应用。但是进一步的优化需要从根源上找出降解物产生的原因,或者采用新的反应路线来替代现有技术,对该方面的研究将对双氧水生产有着十分重要的意义。以前的蒽醌加氢工作液组分常选自有机溶剂,如高沸点的重芳烃。目前新的超临界二氧化碳工艺为蒽醌加氢反应提供了更加环保的路线,此工艺避免了溶剂对产物的污染,减少了氢气在有机溶剂中的扩散阻力。因此在后续的研究工艺中需要重视超临界二氧化碳制备双氧水的工艺和研究开发。

表1 主要双氧水厂家工艺技术比较

表2 流化床与固定床工艺装置消耗比较

参 考 文 献

[1] CHEN Q.Development of an anthraquinone process for the production of hydrogen peroxide in a trickle bed reactor—from bench scale to industrial scale[J]. Chemical Engineering and Processing:Process Intensification,2008,47(5):787-792.

[2] 周寅,陶俊.过氧化氢生产装置氢化工序优化控制[J].氯碱工业,2013(1):34-37.

[3] 刘洋,曾庆乐,唐红艳,等.绿色化学试剂过氧化氢在有机合成中的应用研究进展[J].有机化学,2010,31(7):986-996.

[4] LIU X,LI Y,PENG S,et al.Progress in visible-light photocatalytic hydrogen production by dye sensitization[J].Acta Physico-Chimica Sinica,2015,31(4):612-626.

[5] 田鹏飞,欧阳李科,徐新潮,等.Pd(111),Pd(100)及Pd(110)表面H2和O2直接合成H2O2的密度泛函理论研究[J].催化学报,2013,34(5):1002-1012.

[6] 潘智勇,高国华,杨克勇,等.浆态床过氧化氢生产技术[J].中国科学(化学),2015(5):541-546.

[7] SHANG H,ZHOU H,ZHU Z,et al.Study on the new hydrogenationcatalyst and processes for hydrogen peroxide through anthraquinone route[J].Journal of Industrial and Engineering Chemistry,2012,18 (5):1851-1857.

[8] 刘航,方向晨,贾立明,等.蒽醌法生产 H2O2工作液的改进[J].石油学报(石油加工),2015,31(1):72-77.

[9] RUEDA T M,SERNA J G,ALONSO M J C.Direct production of H2O2from H2and O2in a biphasic H2O/scCO2system over a Pd/C catalyst:optimization of reaction conditions[J].The Journal of Supercritical Fluids,2012,61:119-125.

[10] 刘秀芳,计扬,李伟,等.蛋壳型 Pd/α-Al2O3催化剂的制备及活性[J].催化学报,2009,30(3):213-217.

[11] CHEN Q.Toward cleaner production of hydrogen peroxide in China[J].Journal of Cleaner Production,2006,14(8):708-712.

[12] LI Q,LI Z,DU Y,et al.Palladium nanoparticles supported on γ-Al2O3for hydrogenation of 2-tertiary butyl anthraquinone to produce H2O2[J].Journal of Dispersion Science and Technology,2012,33(5):660-667.

[13] LIU D,ZHANG J,LI D, et al. Hydrogenation of 2‐ethylanthraquinone under Taylor flow in single square channel monolith reactors[J].AIChE Journal,2009,55(3):726-736.

[14] CHEN H,HUANG D,SU X,et al.Fabrication of Pd/γ-Al2O3catalysts for hydrogenation of 2-ethyl-9,10-anthraquinone assisted by plant-mediated strategy[J].Chemical Engineering Journal,2015,262:356-363.

[15] DRELINKIEWICZ A,WAKSMUNDZKA-GÓRA A.Investigation of 2-ethylanthraquinone degradation on palladium catalysts[J].Journal of Molecular Catalysis A:Chemical,2006,246(1):167-175.

[16] DRELINKIEWICZ A,PUKKINEN A,KANGAS R,et al.Hydrogenation of 2-ethylanthraquinone over Pd/SiO2and Pd/ Al2O3in the fixed-bed reactor. The effect of the type of support[J].Catalysis Letters,2004,94(3/4):157-170.

[17] FENG J,WANG H,EVANS D G,et al.Catalytic hydrogenation of ethylanthraquinone over highly dispersed eggshell Pd/SiO2–Al2O3spherical catalysts[J].Applied Catalysis A:General,2010,382(2):240-245.

[18] DRELINKIEWICZ A,WAKSMUNDZKA-GÓRA A,MAKOWSKI W,et al.Pd/polyaniline (SiO2) a novel catalyst for the hydrogenation of 2-ethylanthraquinone[J].Catalysis Communications,2005,6(5):347-356.

[19] DRELINKIEWICZ A,KANGAS R,LAITINEN R,et al.Hydrogenation of 2-ethylanthraquinone on alumina-supported palladium catalysts:the effect of support modification with Na2SiO3[J].Applied Catalysis A:General,2004,263(1):71-82.

[20] HOU Y,WANG Y,HE F,et al.Effects of lanthanum addition on Ni-B/γ-Al2O3amorphous alloy catalysts used in anthraquinone hydrogenation[J].Applied Catalysis A:General, 2004,259(1):35-40.

[21] 丁彤,秦永宁,马智.过渡金属对 Pd/γ-Al2O3催化剂活性的影响[J].催化学报,2002,23(3):227-230.

[22] 王榕,林墀昌,陈天文,等.稀土金属氧化物对 Pd/ Al2O3催化剂上 Pd 的分布和蒽醌氢化活性影响[J].福州大学学报(自然科学版),2005,33(3):391-394.

[23] HAN Y,HE Z,WANG S,et al.Performance of facet-controlled Pd nanocrystals in 2-ethylanthraquinone hydrogenation[J].Catalysis Science & Technology,2015,5(5):2630-2639.

[24] QI Y,CHEN M,LIANG S,et al.Micro-patterns of Au@SiO2core-shell nanoparticles formed by electrostatic interactions[J].Applied Surface Science,2008,254(6):1684-1690.

[25] PASHKOVA A,SVAJDA K,DITTMEYER R.Direct synthesis of hydrogen peroxide in a catalytic membrane contactor[J].Chemical Engineering Journal,2008,139(1):165-171.

[26] JENKINS C L,KIRBY F B,KOCH T A.Anthraquinone process: US5772977[P].1998-06-30.

[27] LEE N D.Production of hydrogen peroxide by anthraquinone process:US3615207 A[P].1971-10-26.

[28] 李朝恒.悬浮床蒽醌加氢制过氧化氢用钯催化剂的制备及其催化反应性能的研究[D].兰州:中国科学院兰州化学物理研究所,1998.

[29] 胡长诚. 国外过氧化氢生产装置和生产工艺现状[J].化学推进剂与高分子材料,2004,2(3):1-4.

[30] HU H,XIE F,PEI Y,et al.Skeletal Ni catalysts prepared from Ni-Al alloys rapidly quenched at different rates:texture,structure and catalytic performance in chemoselective hydrogenation of 2-ethylanthraquinone[J].Journal of Catalysis,2006,237(1):143-151.

[31] HOU Y,WANG Y,MI Z.The beneficial effects of molybdenum addition on Ni-B amorphous alloy catalyst used in 2-ethylanthraquinone hydrogenation[J].Journal of Materials Science,2005,40(24):6585-6588.

[32] LIU B,QIAO M,DENG J,et al.Skeletal Ni catalyst prepared from a rapidly quenched Ni-Al alloy and its high selectivity in 2-ethylanthraquinone hydrogenation[J].Journal of Catalysis,2001,204(2):512-515.

[33] 米万良,王亚权,侯永江,等.蒽醌法生产过氧化氢用新型氢化催化剂的制备[J].催化学报,2003,24(2):129-131.

[34] 王丰,徐贤伦.添加ZrO2的Pd/Al2O3催化剂及其催化蒽醌加氢性能[J].化工进展,2012,31(1):107-111.

[35] 陈西波,孟祥堃,慕旭宏,等.磁稳定床反应器用于2-乙基蒽醌加氢生产过氧化氢研究[J].化工进展,2005,24(2):208-211.

[36] LI X,SU H,REN G,et al.A highly stable Pd/SiO2/cordierite monolith catalyst for 2-ethyl-anthraquinone hydrogenation[J].RSC Advances,2015,5(122):100968-100977.

[37] YAO H,SHEN C,WANG Y,et al.Catalytic hydrogenation of 2-ethylanthraquinone using an in situ synthesized Pd catalyst[J].RSC Advances,2016,6(28):23942-23948.

[38] CHEN X,WANG S,ZHUANG J,et al.Mesoporous silica-supported Ni B amorphous alloy catalysts for selective hydrogenation of 2-ethylanthraquinone[J].Journal of Catalysis,2004,227(2):419-427.

[39] 郭坤宇,王铁峰,邢楚填,等.浆态床反应器流体力学行为研究及工业应用[J].化工学报,2014,65(7):2454-2464.

[40] PRIETO G,SCHÜTH F.The Yin and Yang in the development of catalytic processes:catalysis research and reaction engineering[J].Angewandte Chemie International Edition,2015,54(11):3222-3239.

[41] 姚冬龄.中国过氧化氢生产现状及展望[J].无机盐工业,2013,45(9):1-4.

[42] 张坤林,郭东明,王瑞芬,等.我国蒽醌法流化床工艺过氧化氢生产技术展望[C]// 中国无机盐工业协会过氧化物分会2012年行业年会,成都,2012.

[43] 陈冠群,周涛,曾平,等.蒽醌法生产双氧水的研究进展[J].化学工业与工程,2006,23(6):550-555.

[44] 黄培财.蒽醌法流化床与固定床生产过氧化氢比较[C]//中国无机盐工业协会过氧化物分会2012年行业年会,成都,2012.

[45] 胡长诚,苏广文,陈群来,等.一种蒽醌法生产过氧化氢流化床氢化工艺:1817838 [P].2006-08-16.

[46] ARND B,JOCHEM H,JOSEF B F,et al.Verfahren zur suspensionshydrierung einer anthrachinon-verbindung in einem speziellen reaktor zur herstellung von wasserstoffperoxid:DE19808385[P].1999-09-02.

[47] KUNKEL W,KEMNADE J,SCHNEIDER D.Continuous process for the production of hydrogen peroxide according to the anthraquinone process:US4428923[P].1984-01-31.

Recent advances in development of the fluidized bed and fixed bed in the anthraquinone route

WANG Weijian,PAN Zhiyong,LI Wenlin,ZHENG Bo,ZONG Baoning

(Research Institute of Petroleum Processing,SINOPEC,Beijing 100083,China)

Abstract:In this paper, the research progress of the fixed bed catalyst and fluidized bed catalyst and their advantages and disadvantages are introduced. The influences of the factors during Ni-based catalyst and Pd-based catalyst preparation process on their catalytic performance are introduced. Researches on the catalysts with high catalytic activity and selectivity for the hydrogenation reaction are reviewed. The characteristics and research progress of hydrogenation reactors are also introduced and compared. Based on the detailed comparisons between the fluidized bed and fixed bed, it is concluded that the production with fluidized bed has many advantages of relative lower cost, less anthraquinone degradation, high catalyst utilization rate and high hydrogenation efficiency. From an application perspective, the differences between fluidized bed and fixed bed are introduced. The paper finally points out that the production with fluidized bed has become the developing tendency of the anthraquinone route and will replace the process with fixed bed. The practical research difficulties, developing trend and some suggestions for the development of the anthraquinone route are presented. Key words:anthraquinone route;fixed bed;fluidized bed;hydrogenation;catalyst

中图分类号:TQ 123.6

文献标志码:A

文章编号:1000–6613(2016)06–1766–08

DOI:10.16085/j.issn.1000-6613.2016.06.017

收稿日期:2016-01-13;修改稿日期:2016-03-11。