煤的基本化工过程与污染特征分析

2016-07-08韦朝海廖建波胡芸

韦朝海,廖建波,胡芸

(华南理工大学环境与能源学院,广东 广州 510006)

煤的基本化工过程与污染特征分析

韦朝海,廖建波,胡芸

(华南理工大学环境与能源学院,广东 广州 510006)

摘要:通过回顾性叙述煤干馏、煤制焦、煤制气、煤制油等方面的煤化工过程基本原理,分析了煤化工过程的产品方向,从煤的性质、工艺要求和技术特点介绍了煤化工过程产生污染物的原因。从煤制焦、煤制气两个方面重点分析了“三废”的来源及其成分,其中,废气来自化学转化过程中未完全炭化的细煤粉及其析出的挥发分、焦油气、飞灰和泄漏的粗煤气、出焦时灼热的焦炭与空气接触生成的CO、CO2、NO2等,废水包括除尘废水、剩余氨水、酚氰废水、脱硫废液、煤气水封水等,废渣包括粉尘、煤尘、酸焦油、焦油渣、剩余污泥等。煤化工过程的气相污染物主要包括碳氧化物、硫氧化物、氨气、挥发酚、苯、苯并芘、CO、CH4、小分子烃类化合物等,液相污染物除了含有氨氮、氰化物、硫氰化物、硫化物、苯类、酚类及油分外,还含有大量苯并芘、萘等的多环芳烃和吡啶、咔唑、联苯、三联苯等的杂环芳烃化合物。煤化工污染表现为分布面广、组分复杂、高浓度、多相介质共存、环境风险大的特征,而煤化工废水则表现为高浓度/盐分、高污染(组分多)、有毒难降解、富氮缺磷的典型特征。文中指出煤化工过程与污染特征之间的关系的阐明需要科技工作者加深对煤的基本性质、转化过程原理、分离纯化原理、产品应用原理的全面认识,与此对应的技术与策略应当立足于对行业的资源-产品-经济-环境-社会作用链深度理解和有效的系统集成基础上,从规模、产品、技术、管理、市场、人才等方面加强战略设计与逻辑创新的构建。

关键词:煤化工过程;污染特征;资源经济;环境战略

第一作者及联系人:韦朝海(1962—),男,博士,教授,研究方向为水污染控制理论及技术。E-mail cechwei@scut.edu.cn。

煤的元素组成中碳、氢、氧三者之和约占有机质的95%以上,氮和硫平均约占2.5%,其他元素约占2.5%。有机质以芳香族为主,以稠环为核心单元,通过桥键互相连接,带有各种官能团,表现为大分子结构,通过热加工和催化加工,可以使煤转化为各种小分子量的燃料和化工产品。我国煤炭的储量相对比较丰富,资源总量约为5.6万亿吨,占世界总储量的11.6%,其中已探明储量约为1万亿吨[1]。煤炭是我国非常重要的能源,也是我国冶金、化学工业的重要原料。

煤化工开始于18世纪后半叶,19世纪形成完整的体系。进入20世纪,许多以农林产品为原料的有机化学品多改为以煤为原料进行生产,煤化工成为化学工业的重要组成部分。第二次世界大战后,石油化工发展迅速,很多化学品的生产又从以煤为原料转移到以石油、天然气为原料,从而削弱了煤化工在化学工业中的地位。20世纪的80年代后期,煤化工有了新的突破,成功地由煤制成醋酐,在能量效率和经济效益上都有显著提高,成为化学工业中的重要分支[2-3]。新型煤化工以生产洁净能源和可替代石油化工的产品为目标,如柴油、汽油、航空煤油、液化石油气、乙烯原料、聚丙烯原料、替代燃料(甲醇、二甲醚)等,它与能源、化工技术结合,形成煤炭-能源化工一体化的新兴产业[3]。煤炭的能源化工产业将在我国能源的可持续利用中扮演重要的角色,是今后30~50年的重要发展方向,对于我国减轻燃煤所造成的环境污染、降低我国对进口石油的过度依赖发挥重要作用。

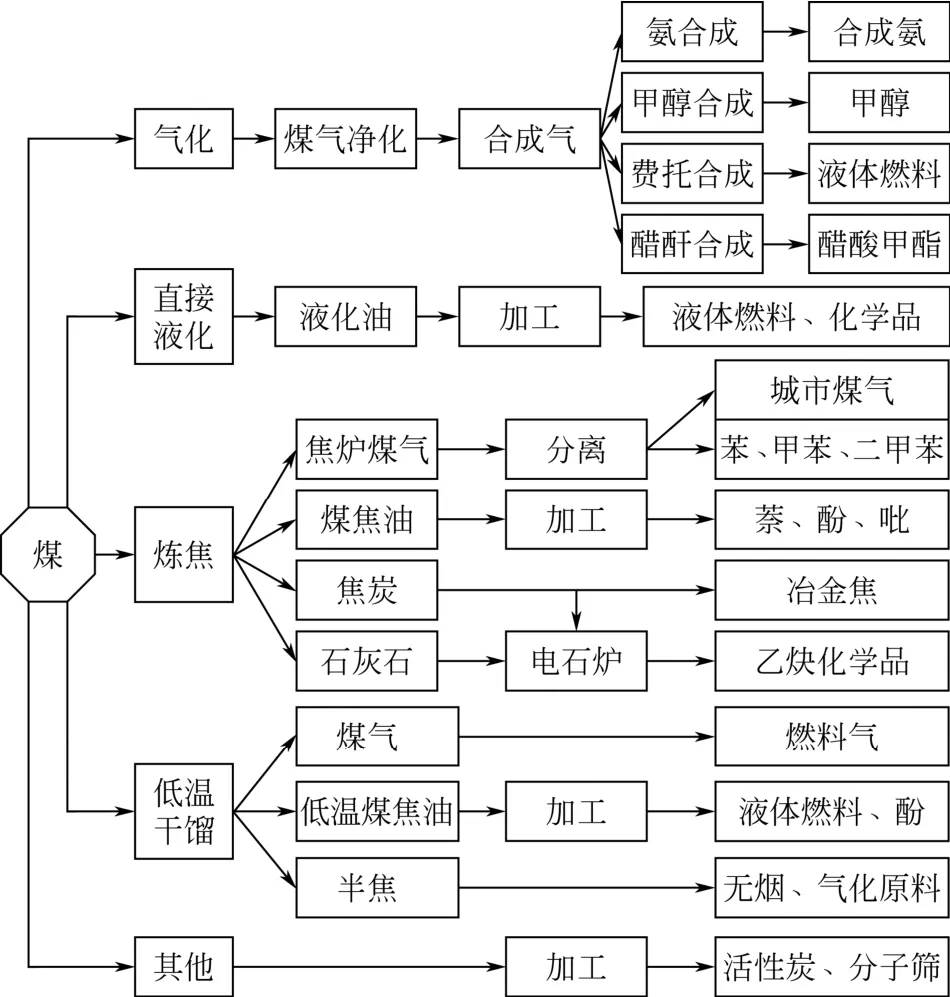

煤化工是以煤为原料,经过化学加工使煤转化为气体、液体和固体燃料以及化学品的过程,包括煤的干馏、气化、液化和合成化学品等[3]。其主要加工过程及产品如图1所示。

煤制焦是化学工业的重要组成部分,其主要目的是制取冶金用的焦炭,同时得到副产品煤气、苯、甲苯、二甲苯、萘等芳烃化合物和硫酸、氨水、苯酚、焦油、沥青等化工原料。煤制气用于生产城市煤气及各种燃料气,是洁净的能源,有利于提高人民生活水平和达到环境保护目标。煤的液化即煤高压加氢液化,可以生产人造石油和化学产品,在石油短缺时,煤的液化产品可替代目前的天然石油。

图1 煤化工主要过程及其产品

本文通过查阅煤化工及其相关行业的有关资料,在阐述煤化工各主要过程基本原理基础上,分析各种工艺的环境特征及其产生的污染物,提出煤化工新技术的发展如何考虑环境保护协同的问题。

1 煤的基本化工过程

1.1 煤干馏

煤干馏是指煤在隔绝空气条件下加热、分解,生成焦炭(或半焦)、煤焦油、粗苯、煤气等产物的过程。按加热终温的不同,可分为3种[4]:900~1100℃为高温干馏,即焦化;700~900℃为中温干馏;500~600℃为低温干馏。煤低温干馏过程是一个热加工过程,常压生产,不用加氢,不用氧气,即可制得煤气和焦油,实现煤的部分气化和液化。其优势是加工条件温和、投资少、成本低,主要产物是半焦,性能好。我国低阶煤储量大,约占全部煤炭的42%,其中褐煤约占14%,适合于低温干馏[4]。煤干馏各种产品的产率、组成与性质决于原料煤性质、干馏炉结构和加热条件,还受加热温度、加热速度、压力以及挥发物在高温区的停留时间的影响。干馏的传统炉型有沸腾床干馏炉、气流内热式炉和立式炉。针对褐煤,采用自产半焦为热载体的新法干馏技术[5],当反应器的干馏温度达600℃时,产生的煤气热值为17 MJ/m3左右,轻焦油中酸性成分约为12%,中性油为42%,半焦粉活性好,热值高于原料煤,显示良好的效果。

1.2 煤制焦

将煤在密闭的焦炉内隔绝空气高温加热,释放出煤气和其他化学物质,剩下的是以碳为主体的焦炭,即为炼焦的生产过程,通常指高温炼焦。炼焦方法根据设备不同可以分为土法炼焦和机械炼焦。机械炼焦是我国倡导的焦炭生产技术,也是目前焦化厂炼焦的主流方法,解决了土法炼焦和改良焦炭生产能力低、资源浪费大、化学产品不能回收等缺点,其过程已经很成熟[6]。大型焦炉已经在我国得到广泛应用,并且根据我国的特点进行了自主研发,配套干熄焦技术,实现热能发电与污染物的减排。

炼焦过程分为结焦、半焦与焦炭3个步骤。在结焦过程中,煤受热到350~480℃,大分子剧烈分解,断裂后的侧链继续裂解,其中分子量小的呈气态,分子量适中的呈液态,分子量大的和不熔组分呈固态,相互渗透的三相物质组成胶质体。当温度继续升高到450~550℃时,液相产物进一步分解,其中一部分又呈气态析出,剩余部分逐渐变稠,与分散的固相颗粒融成一体,最后缩聚并固化,形成半焦,过程中,气态产物通过胶质体逸出,产生膨胀压力,使固体颗粒结合得更加牢固。聚积在胶质体中的气态产物则形成气孔,当温度进一步升高到700~1000℃时,半焦析出气体,碳网继续缩聚,体积变小,焦质变硬,形成多孔焦炭[3,7-8]。

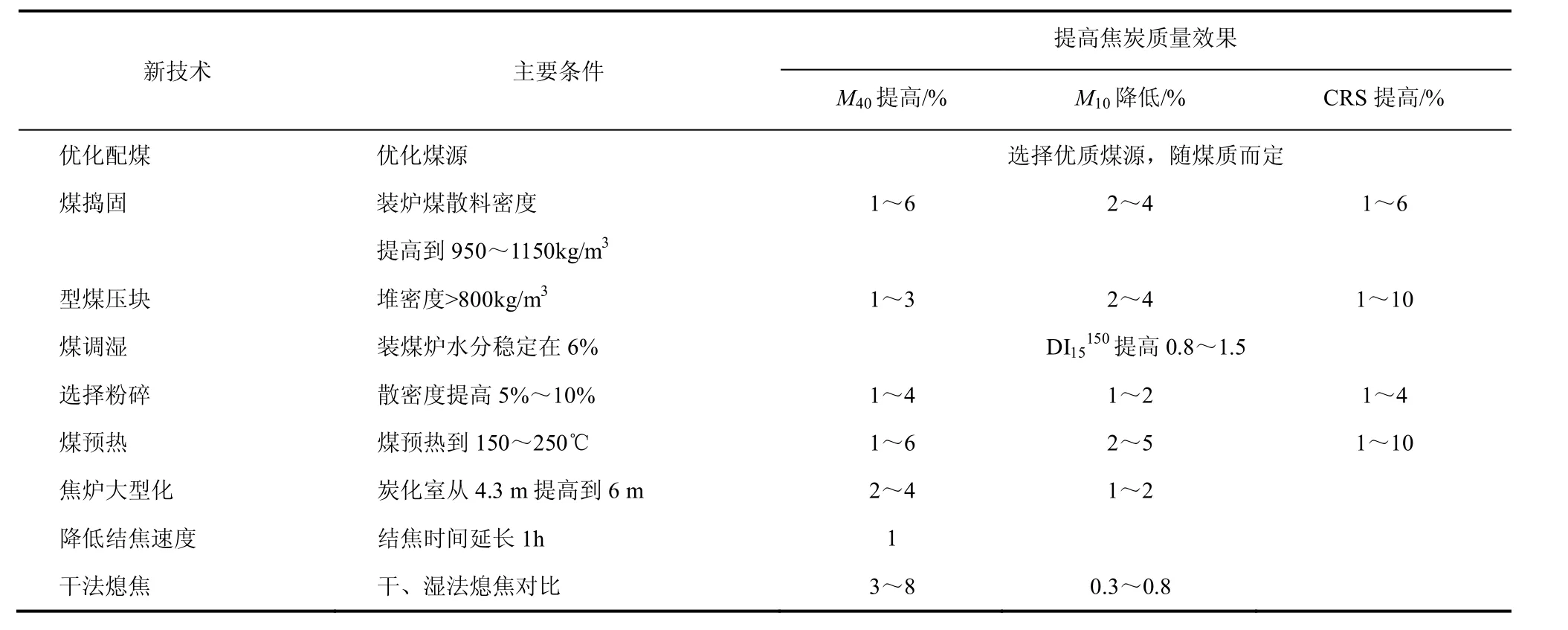

表1 各种措施对提高焦炭质量的效果

焦炭主要用于高炉炼铁,随着钢铁工业的发展,需要更多优质的高炉焦炭,其特性表现为可燃性好、发热值高、化学成分稳定、灰分低、硫和磷等杂质少、粒度均匀、机械强度高、耐磨性好以及有足够的气孔率等。表1列出了通过各种改进手段提高焦炭质量的方法。新的炼焦技术主要从优化配煤、煤捣固、型煤压块、煤调湿、选择粉碎、煤预热、焦炉大型化、降低结焦速度、干法熄焦等方面进行改进[9]。尽管我国炼焦技术和装备水平不断提高,但仍存在一些问题:企业规模小,小型焦炉比例高,深加工不够,效率不高,热回收不彻底,资源浪费较大,环境污染严重。因此,未来炼焦技术的发展应该追求以焦炉大型机械化替代中小型炉型,同时以环保、节能和自动化技术改造为目标。

1.3 煤制气

煤制气即煤的热化学气化过程。它以煤或焦为原料,以氧气、水蒸气或氢气等为气化介质,在高温条件下通过化学反应将煤或焦中的可燃部分转化为气体燃料的过程[10]。lm3煤气在标准状态下完全燃烧时所放出的热量即煤气的发热值,如果燃烧产物中的水分以液态形式存在称高发热值,如果水以气态形式存在则称低发热值。煤的反应性或称化学活性,是指在一定的条件下,煤与不同气化介质(如CO2,O2,H2O和H2)发生化学反应的能力。反应性强的煤在气化和燃烧过程中反应速率快、效率高[11]。

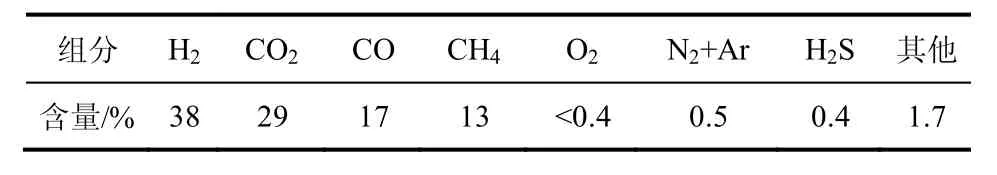

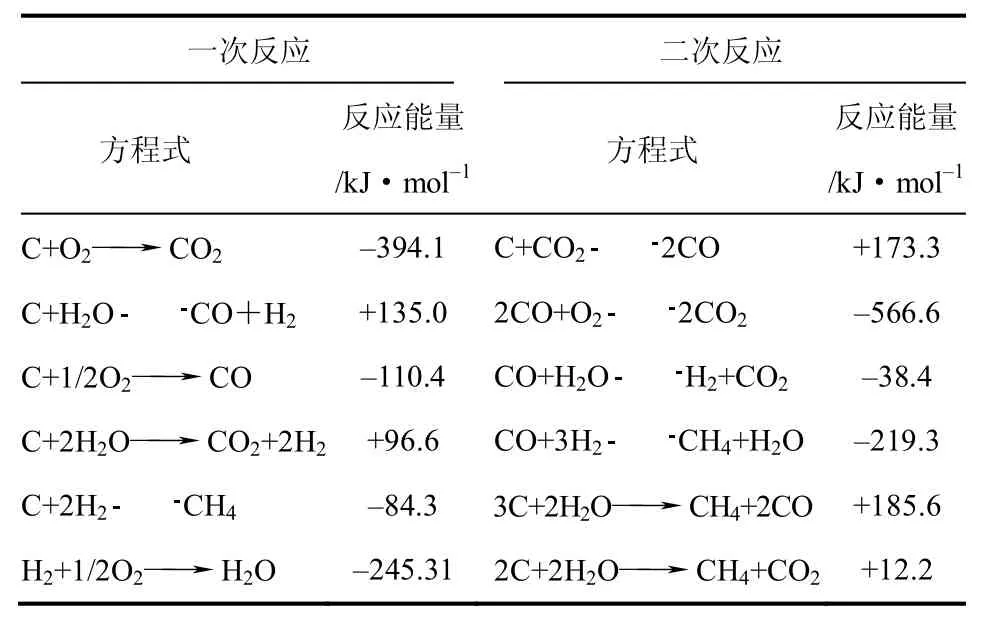

煤气化的给热方式有两种。利用煤与氧反应释放出来的热量来达到反应所需温度,即燃烧一部分产物燃料,将热量累积到燃料层里,再通入水蒸气发生化学反应制取煤气,这种方式称为内热式气化。另一种是利用外部热源给气化炉提供热量,其热源是利用外部炉壁加热燃料、高度过热水蒸气和粉末燃料的混合物到1100℃,从而达到水煤气反应所需要的温度[11]。煤制气产品的主要组分和含量如表2所示。煤气化过程有一次反应和二次反应,一次反应主要参加物质是C、O2和H2O,其产物是CO、CO2和H2,又是二次反应的反应物[12],如表3所示。反应历程主要是:气体反应物首先向固体碳表面转移或扩散,被吸附在固体碳表面,被吸附的气体反应物在固体碳表面发生反应并且形成中间配合物,其一部分自行分解,另一部分与固体碳表面的其他气体分子发生反应,反应产物再解吸并扩散到气相中[13]。

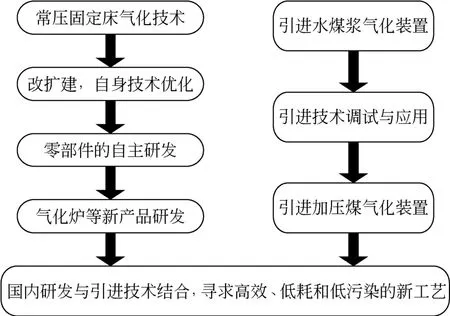

煤的气化技术主要包括固定床气化、流化床气化、气流床气化及煤催化气化等。我国煤气化技术以老式的UGI炉块煤间歇气化技术为起点,通过技术引进迅速向世界最先进的粉煤加压气化技术方向发展,国内自主创新的煤气化技术也得到一定程度的发展[14-15],其技术演进和未来发展趋势如图2所示。现在的煤气化技术主要是提高煤气化的压力和温度,提高单炉生产能力,扩大原料煤的品种和使用范围,改善生产技术经济指标,减少环境污染。国外目前使用的加压气化炉型分三类[11],分别是加压固定床气化炉、加压流化床气化炉和加压气流床气化炉,它们要求的原料煤各不相同,各有优缺点。对于我国的煤质情况和科技水平,应该在引进国外先进技术的同时,实行自主研发和创新,寻找和开发高效的煤气化工艺,实现技术的整合与优化。

表2 制气的主要组分和含量

表3 煤气化过程一次反应和二次反应

图2 国内煤气化技术发展趋势

1.4 煤制油

1.4.1 煤间接液化

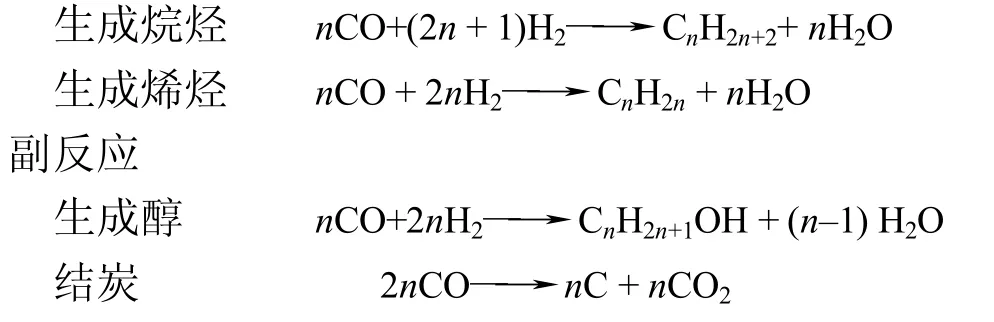

煤气化产生合成气(CO + H2),再用合成气为原料合成液体燃料或化学产品,此过程为煤的间接液化。主要有费托合成(F-T)和甲醇转化制汽油(MTG)工艺[16-17]。主要步骤为:①气化,在高温、常压或者高压条件下,通入氧气和水蒸气,将煤转化为合成气(CO + H2);②合成,温度250~350℃、压力2~4MPa时,在催化剂的作用下,将合成气转化为油品和化学品;③精炼,进一步进行蒸馏、加氢和重整,生产合格油品[18]。

主反应

还可以生成有机醛、酮、酸等。

随着石油需求量越来越大,煤间接液化的发展前景看好。自从20世纪80年代中科院山西煤炭化学研究所开发SMFT技术以来,我国在国外技术基础上不断创新,煤制油规模和产能不断增大。未来,煤间接制油的发展将致力于廉价高效催化剂的研制,以及高生产效率浆态床反应器技术的工业化。

1.4.2 煤直接液化

煤以缩合芳香环有机结构为主,石油以饱和烃为主,煤的H/C原子比低,为0.3~0.8,石油H/C原子比高,为1.8。煤是由缩合芳香环为结构单元通过桥键联在一起的大分子固体物,石油是不同大小分子组成的液体混合物[17-18]。液化机理主要是:通过热解打断煤大分子的桥键;通过加氢改变分子结构;提高H/C原子比;脱除煤炭中氧、氮、硫等杂原子;脱除煤炭中无机矿物质。使煤转化成清洁的液体燃料如汽油、柴油、航空煤油等。

煤的热解是通过提高温度来实现煤大分子结构中联接基本结构单元较弱桥键的断裂,分解为自由基碎片,以利于溶剂加氢而发生缩合反应。对于在热解过程中产生的大分子物质则通过加氢裂化来降低分子尺寸,以获得目标产品,加氢裂化还具有脱除不同比例硫和氮的作用。加氢裂化的产物远未达到均质,因而在溶剂循环时重的、难以处理的物质会积累,所以,大部分工艺都含有脱除高沸点沥青类物质的步骤,一般与若干固液分离步骤结合在一起[16-17]。煤直接液化主要是温度和压力的控制,是一个催化加氢裂解的过程,其热效率高于间接液化,对原料煤的要求高,适合于生产汽油和芳烃。

2 煤化工的污染特征

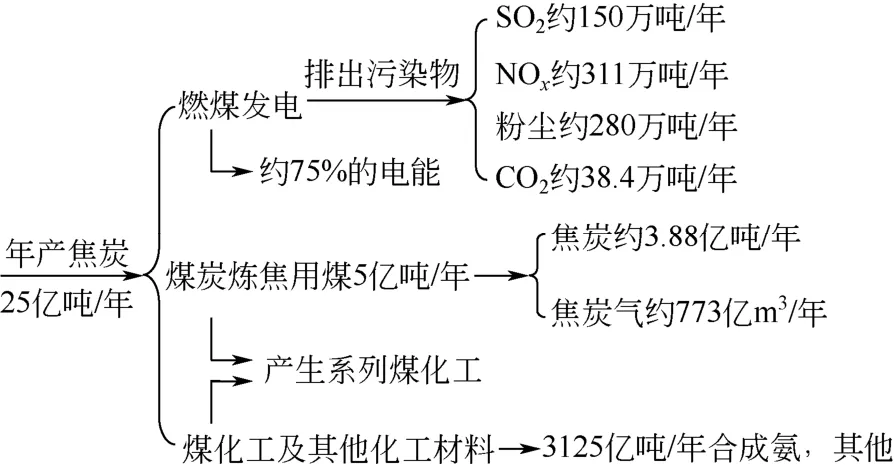

煤制焦、煤气化、煤液化都是根据工业产品需求所进行的原煤中分子与原子的重排,工艺条件决定了所产生的环境污染。现阶段我国煤炭消费结构和消费量为:燃煤发电,年消费约占60%;煤炭炼焦,为钢铁工业提供焦炭,年消费约占20%;生产化工原料和燃料,约占20%。这种现状造成煤炭利用效率低,导致较大的资源浪费以及严重的环境污染[19]。我国煤炭产量大,在2008年达到27.5亿吨,随后几年的年增长率维持在8%左右,到2013年煤炭产量达到39.7亿吨,最近两年煤炭产量略有下降,2015年煤炭产量为36.9亿吨。我国传统的煤炭利用方式落后,以煤炭发电等动力消耗方式为主,造成极大的环境污染。以消耗25亿吨煤为例,传统利用方式的产品及污染物排放量如图3所示。随着煤炭使用量的增加,其污染物的排放还会增加。煤的生产过程中,排放的废水、废气、废渣所构成的环境污染在工业领域中占据很大的份额,已经成为行业发展的瓶颈。下面对煤化工主要过程及燃煤产生的污染物进行分析,阐述其来源、产生特征、污染物的浓度以及排放特征。

图3 25亿吨煤炭利用方式、产品及污染物排放量

2.1 煤制焦工艺

2.1.1 废气的来源及特性

煤制焦过程中的废气主要来源于装煤、炼焦、化产回收等生产工段。装煤初期,煤料在高温条件下与空气接触,形成大量黑烟及烟尘、荒煤气。此时排放的烟气不仅量大,而且含有大量对人体健康有严重影响的多环芳烃。炼焦时,废气来自化学转化过程中未完全炭化的细煤粉及其析出的挥发分、焦油气、飞灰和泄漏的粗煤气、出焦时灼热的焦炭与空气接触生成的CO、CO2、NO2等。主要污染物包括苯并芘(BaP)等苯系物和酚、氰、硫氧化物、碳氢化合物等[20]。每生产1t焦炭将伴生400m3左右的废气产生,其中也包含粉尘和有毒气体。据我国《第一次全国污染源普查公报》显示,在我国SO2、NOx、粉尘等工业废气主要行业排放量排名中,焦化行业分别排在第六位、第五位和第三位[21]。针对煤制焦工艺的废气脱硝以及VOCs控制成为我国急需突破的技术方向。

2.1.2 废水的来源及特性

从物料平衡上来说,排放废水来源于煤中的水分以及喷淋氨水、煤气冷却水等外加水源,关于焦化废水目前缺乏科学的定义,停留在生产工艺排放源的描述。在煤焦化过程中,溶于水的氨、酚、氰等物质及煤炭表面的其他复杂物质随着冷凝水排出构成了废水。根据联合国环境规划署工业与环境中心的有关报告,每生产1t焦炭需要1.25t的煤,产生约0.5m3的废水,30g的悬浮固体,90g的硫及85kg的焦油、苯、沥青等其他物质[22]。

从工序上来说,焦化废水来源于炼焦过程中的备煤、湿法熄焦、焦油加工、煤气冷却、脱苯脱萘等不同的工段,废水类别包括除尘废水、剩余氨水、酚氰废水、脱硫废液、煤气水封水等[23],混合后构成具有明显特征的废水,需要从成分组成、含有内能、毒理学、环境风险等方面加以科学定义,从中找到水污染控制的科学依据。

焦化废水中的无机物有氨、氰化物、硫氰化物、硫化物、氟化物等;易降解有机物主要是酚类化合物和苯类化合物,可降解类有机物有吡咯、萘、呋喃类,难降解的有机物主要有吡啶、咔唑、联苯、三联苯等[23]。其中的多环芳烃属于持久性污染物,是值得关注的有毒及抑制性物质,生化处理过程中难以实现完全降解。上述污染物的转化与环境归趋成为水污染控制的热点和难点。

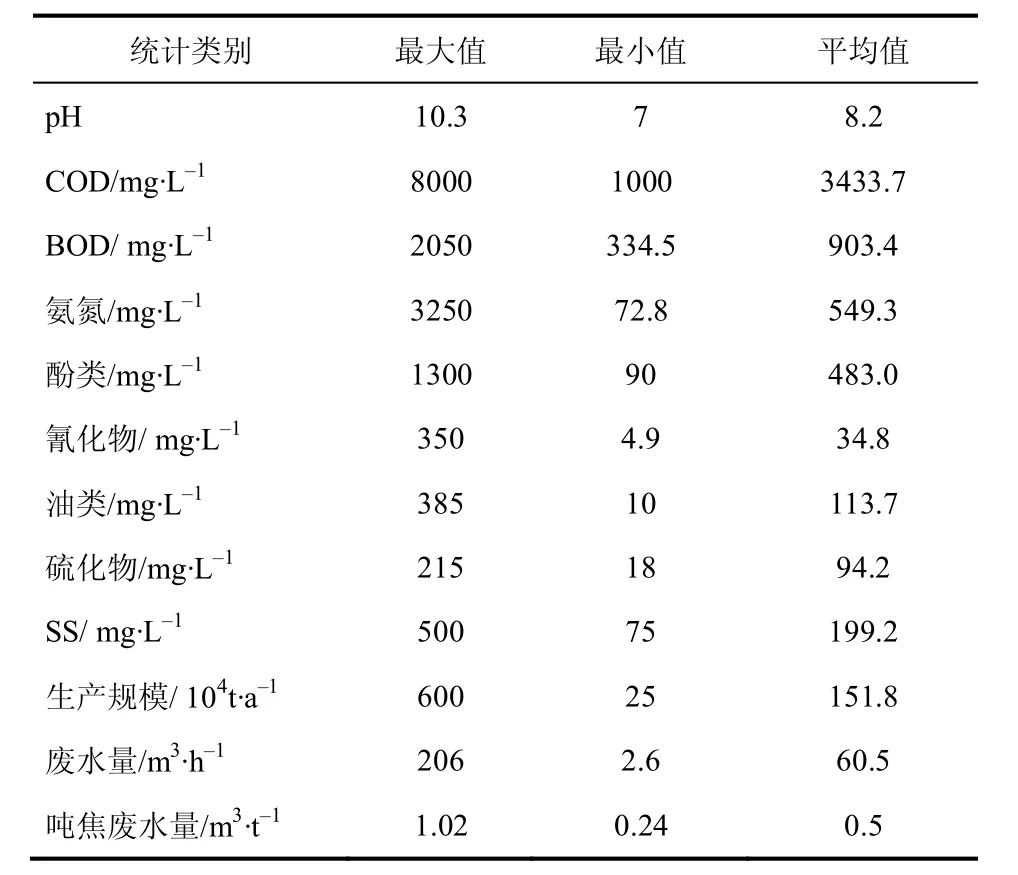

如表4所示,作者统计分析了国内38家焦化厂的数据,总结出典型焦化废水的水质特征[24]。可以看出,不同企业水质变化很大,某些污染物浓度相差10倍以上;COD、氨氮、酚类的平均浓度分别为3433.7mg/L、549.3 mg/L和483.0mg/L;COD 和BOD数值较高,组成复杂,BOD/COD均值为0.30左右,属可生化处理的废水;由于氨、氰化物、硫氰化物等物质的存在,废水呈碱性,部分呈强碱性,并且废水还表现出极强的还原性[24-25]。氨氮和酚类物质浓度高,酚类易于生物降解,而氨氮和总氮的达标排放则有困难,特别是总氮的新国家标准需要寻求革新的技术。大量还原性物质的存在,不仅对废水总COD产生约30%的贡献,更是成为有机物降解与反硝化脱氮的主要抑制性物质,极端影响亚硝化菌和硝化菌的分布(AOB/NOB)及其电子传递,不利于目前常用的水处理工艺。这就是为什么国内大部分企业的废水处理需要稀释的原因,增加了费用。对此,需要开发能够抵抗高负荷的反应器,通过传质强化作用解决冲击问题。

表4 国内典型焦化企业废水水质特征

2.1.3 废渣的来源及特性

焦化厂的废渣及油状废弃物包括原煤的输送、粉碎、筛分和上煤过程中产生的粉尘,推焦、熄焦及筛焦等生产过程中除尘器收集的煤尘,硫铵饱和器中形成的酸焦油以及焦油氨水澄清分离过程中产生的焦油渣、剩余污泥等。以年产1450kt的焦化厂计,平均每年可产生酸焦油500t、焦油渣3000t、各种粉尘1300t。这些废弃物需要专门技术加以处理,否则对环境造成严重污染。

2.2 煤制气工艺

2.2.1 废气的来源及特性

煤制气时废气的来源主要有:气化炉开车过程中由于炉内结渣、火层倾斜等非正常情况导致的停车,炉内的排空气形成部分废气;固定床气化炉煤锁卸压弛放的气态污染物;粗煤气净化工序中部分尾气污染物;硫和酚类物质回收装置的尾气及酸性气体;氨回收吸收塔排放的废气等[12]。这些气相污染物的主要成分包括碳氧化物、硫氧化物、氨气、挥发酚、苯、苯并芘、CO、CH4、小分子烃类化合物等。煤气化工业生产过程中废气来源广,种类多,且废气中还夹杂了煤中的砷、镉、汞、铅等有害物质,对环境及人体健康都有较大的危害[25]。

2.2.2 废水的来源及特性

在煤制气过程中,煤中含有的一些氮、硫、氧、氯和金属成分,在气化时部分转化为氨、氰化物、硫氰化物、含氮/氧/氯的有机物和金属化合物。此外,产品加工过程中一氧化碳和水蒸气反应生成少量甲酸,甲酸和氨反应生成甲酸铵。这些有害物质大部分溶解在气化过程的洗涤水、洗气水、蒸气分离后的分离水中,一部分在设备管道清扫过程中放空,包括以下两个方面的组成。

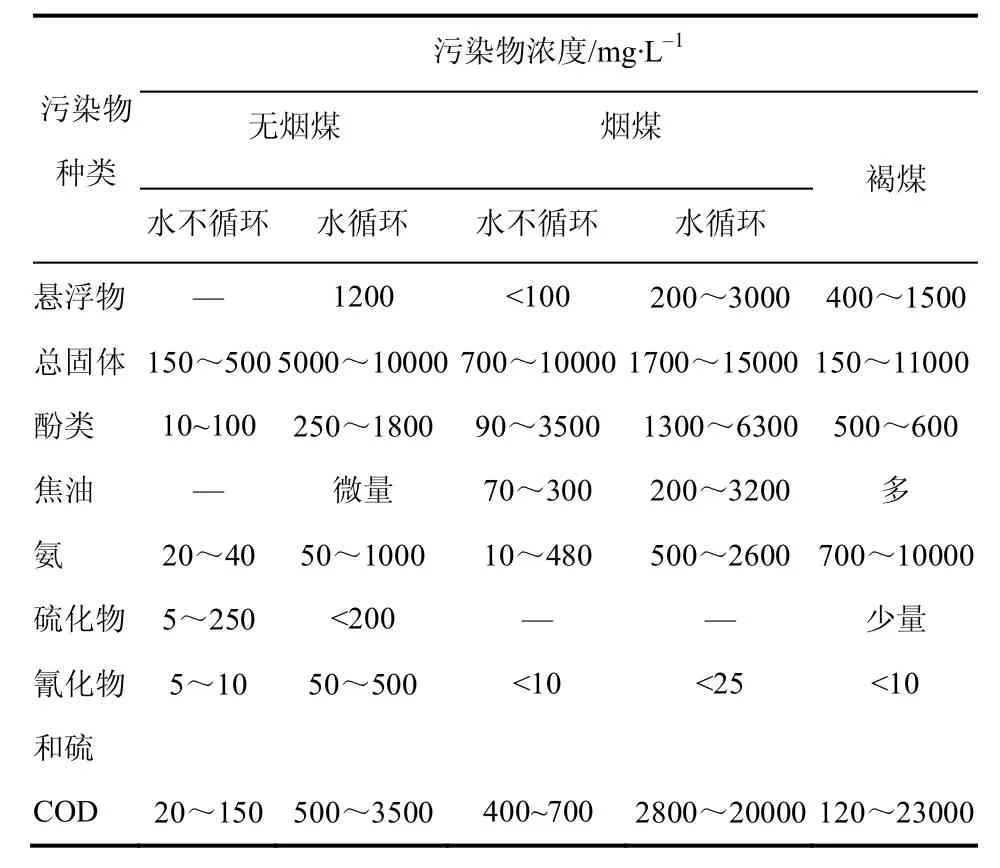

(1)煤气发生站废水 主要来自发生炉中煤气的洗涤和冷却过程,产生水的量和组成随原料煤、操作条件和废水系统的不同而变化[25-27]。具体水质如表5所示。可以看出,在用烟煤和褐煤作原料时,废水的水质较差,含有大量的酚类、焦油和氨等,表现出煤来源的废水水质效应。

表5 煤气发生站废水水质

(2)气化工艺废水 固定床、流化床和气流床3种气化工艺的废水情况如表6所示[28]。可以看出,固定床的水质较差,COD含量高,在3500mg/L以上,最高达23000mg/L;而流化床废水的氨含量较高,稳定在9000mg/L;气流床的水质三者最好。表明生产工艺也影响废水水质。目前国内煤化工行业非常缺乏基于生产工艺条件污染物排放的特征关系的理论与实践,停留在被动性生产数据的暴露水平上,预测性不强。

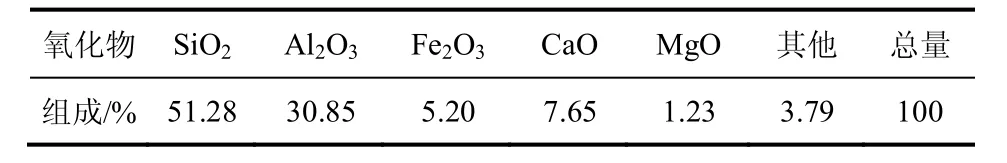

2.2.3 废渣的来源及特性

煤在气化过程中,在高温条件下与气化剂反应,煤中的有机物转化成气体燃料,而煤中的矿物质形成灰渣。灰渣是一种不均匀金属氧化物的混合物[28]。表7所列为某厂造气炉的灰渣组成,其中以氧化物居多。废渣的形成取决于煤种、工艺的温度条件以及产品转化率。除了用于生产水泥之外,很少见报道这种废渣的高附加值功能化利用。

表6 不同气化工艺的废水水质

表7 造气炉灰渣组成

2.3 煤制油和煤燃烧

2.3.1 煤制油

煤炭的液化分为直接液化和间接液化两种。煤直接液化时,经过加氢反应,所有异质原子基本被脱除,也无颗粒物,回收的硫可以变成元素硫,氮大多转化为氨。煤间接液化时,催化合成过程中排放物不多,未反应的尾气(主要是CO)可以在燃烧器中燃烧,排放的废气中COx和硫的含量很少,也没有颗粒物的生成。煤液化过程对环境造成的影响不大,主要的污染物是液化残渣,它是一种高碳、高灰和高硫的物质,在某些工艺中占到液化原料煤总量的40%左右,需要进一步的处理[29-30]。精炼化工工艺的开发与应用可以减少煤制油过程中废物的产生量。

2.3.2 煤燃烧

煤的燃烧是指以煤或煤焦炭为原料,以氧气、水蒸气或氢气等为气化介质,在高温条件下通过化学反应将煤或煤焦炭中的可燃部分转化为气体燃料的过程。煤燃烧过程主要有:①加热和干燥,依靠热源将煤加热到100℃以上,煤中的水分逐渐蒸发;②析出挥发分,形成残焦;③着火燃烧;④灰渣的形成[31]。其主要污染物有:粉尘与烟雾;SO2为主的硫化物;氮氧化物的N2O、NO、NO2、N2O3、N2O4等;有害微量元素Hg、Cd、Pb、Cr、As、Se、F等;CO2等的温室效应气体。煤直接燃烧的能量利用率较低,产生的环境污染较严重[32]。

2.4 煤化工废水的组成与性质

煤化工废水总体表现为高浓度/盐分、高污染(组分多)、有毒难降解、富氮缺磷的特征[33-34]。由于历史及认识上的局限性,早期的人们认为焦化废水主要由酚、氰污染物组成,称焦化废水为“酚氰污水”。ZHANG等[35]采用GC/MS对焦化废水不同工艺处理过程中有机污染物的转化与去除进行了分析,所检测废水中有机物种类只有25种,不足以全面概括焦化废水的污染特性。任源等[23]通过对A/O2工艺处理焦化废水中的有机污染物转化规律进行分析,采用的分析检测限为大于最大组分面积的5%,分析的有机物种类达到88种,生化进水中酚的质量浓度最高,其总和占有机组分总量的70%左右,比较完整地揭示了焦化废水有机污染物在各生物处理阶段的转化规律。根据废水样品预处理及浓缩方法的不同,张万辉等[36-37]采用最新的高分辨率GC/MS分析技术,系统而全面地分析了焦化废水中有机物的构成,可归纳为15类558种有机物,灵敏度的提高可以检测出更多种类的有机物。表明随着检测方法的进步及分析精度的提高,特别是标准样品广谱化以及富集技术水平的创新,对废水中组成的认识已经不纯粹停留在成分鉴定的定性水平,而是更低浓度含量如ng/L级别的定量分析,极大地提高了人们对废水的微观认识。

目前,煤化工废水中检测到的有机物质包括[34,36,38]:苯酚,烷基苯酚,多元酚,喹啉,异喹啉,苯,烷基苯,吡啶,烷基吡啶,苯胺,烷基苯胺,烷基萘,萘,烷基喹啉,联苯,烷基联苯,菲,蒽,吖啶,烷基咔唑,咔唑,烷基菲(蒽),烷基萘并噻吩,芘,苯萘并呋喃,烷基芘,对联三苯,苯并菲(蒽),苯并吖啶,烷基苯并菲(蒽),吲哚,苯并芘,烷基吲哚,烷基吖啶,苯并噻吩,烷基噻吩,苯并呋喃,苊,噻吩,芴,烯烃,烷烃等。其中,作者课题组对某一个焦化企业废水中检测到的酚类化合物就有46种,其COD值约占总量的68%,属于核心组分[39]。

根据对我国企业的调查与多个工程项目的实践发现,尽管工艺相同,焦化废水原水污染物浓度普遍北方高于南方,约为1.4~2倍,空气湿度影响很大,废水处理需要区别对待。需要特别指出的是,煤化工废水中还含有多种持久性有机污染物(POPs),包括多环芳烃(PAHs)、单环苯烃(MAHs)、多氯联苯(PCBs)、多氯代二英(PCDDs)等,相当多组分表现出环境激素(EDCs)的特征。其中,多氯联苯和二英均来源于高温条件下氯离子参加的催化反应[40-41]。

目前对煤化工废水的组成和性质的认识还不够深入,需要借助于高精度和高信息通量技术分析废水中有机物的分子结构,从光谱、能量、毒理、极性等方面加强微观认识,成为水污染控制的原理基础。

3 煤化工的发展及环境要求

煤炭是我国最主要的能源资源,不仅是重要的燃料,还是重要的化工原料。煤炭加氢液化、煤气化合成油、合成甲醇及其他产品,与发电联产的煤化学加工等新型煤化工技术的发展将拓宽煤炭资源的利用,煤化工工艺需要向环保、高效、低耗、高附加值产品的技术方向发展。除发展传统煤化工产品外,将以市场为导向,发展以能源转化型为主的新型煤化工产业,如煤炭液化、气化,合成燃料与化工产品,实现电力、热力联产等,建立具有国际竞争能力的大型工厂,采用国内外先进技术和现代装备,推行清洁生产和提供清洁产品,注重工艺的跨行业优化组合与产品的集成。

新型煤化工行业可持续发展的动力主要来自技术创新。通过新型煤化工技术,把固态的煤转化为石油替代化工产品和清洁能源,提高能源利用效率,极大地减少碳化物、硫化物、硫氧化物和氮氧化物的排放,为二氧化碳捕集与储存提供便利条件,突破技术发展的环境瓶颈,使煤化工走低碳技术路线,实现与环境保护的协调发展。针对技术密集、资金密集、人才要求高的煤化工产业,在引进关键技术的同时,需要加快培育具有自主知识产权的核心技术,做好商业化示范装置的建设和运行推动企业在技术研发、产品多样性、联产运营及灵活经营方面的经验积累。更需要培养一大批具有全球眼光、产业链眼光、可持续发展眼光、资源-环境-经济作用眼光的专业人才,在引领创新方面走出传统模式,超越目前国际上的经验积累。

我国的煤炭、石油、天然气分别占世界的15%、2.7%和0.9%,决定了我国是以煤为主要能源消费的国家。发展煤化工产业可有效缓解我国对进口原油的依赖,同时采用先进的洁净煤技术及污染控制技术,通过集中处理,可有效减少污染物的排放,相比传统的煤炭直接燃烧方式,可大大降低对环境的危害。尽管如此,煤化工仍然是一个重要的污染源,应力求把污染降到最低限度,控制在生态、环境、资源容量可承载能力的范围内。高度重视发展三废处理的高新技术与集成技术,特别是在原位减排、过程的清洁生产、资源循环利用、过程经济效益等方面建立更加量化的评价体系,走出可持续化发展的技术路线和产业化途径。

参 考 文 献

[1] 陈鹏. 中国煤炭性质、分类和利用[M]. 北京:化学工业出版社,2011.

[2] TYLECOTE R F. A history of metallurgy [M]. London:Metals Society,1978.

[3] 郭树才. 煤化工工艺学[M]. 北京:化学工艺出版社,2010.

[4] 郭树才. 煤化学工程[M]. 北京:冶金工业出版社,1991.

[5] 郭树才,罗长齐,张代佳,等. 褐煤固体热载体干馏新技术工业性试验[J]. 大连理工大学学报,1995,35(1):51-56.

[6] 姚昭章主编. 炼焦学[M]. 北京:冶金工业出版社,1983.

[7] VAN HEEK K H. Progress of coal science in the 20th century[J]. Fuel,2000,79(1):1-26.

[8] ELLIOTT A M.Chemistry of coal utilization 2nd sup[M]. John Wiley &Sons,1981.

[9] ANNE-GAELLE Collot. Matching gasification technologies to coal properties[J]. International Journal of Coal Geology,2006,65 (5):191-212.

[10] 贺永德. 现在煤化工技术手册[M]. 北京:化学工艺出版社,2004.

[11] COLLOT A G. Clean fuels from coal[M]. London,UK:IEA Clean Coal Centre,2004,.

[12] COLLOT A G. Matching gasifiers to coals (CCC/65) [M]. London,UK:IEA Clean Coal Centre,2002.

[13] DENG Zhongyi,XIAO Rui,JIN Baosheng,et al.. Computational fluid dynamics modeling of coal gasification in a pressurized spout-fluid Bed[J]. Energy & Fuels ,2008,22:1560-1569.

[14] 王辅臣,于广锁,龚欣,等. 大型煤气化技术的研究与发展[J]. 化工进展,2009,28(2):173-180.

[15] 赵锦波,王玉庆. 煤气化技术的现状及发展趋势[J]. 石油化工,2014,43(2):125-131.

[16] ANDERSON. R A The Fisher-Tropsch synthesis[M]. Academic Press,1984.

[17] ROMEYI,et al. Synthetic fuels from coal[M]. London:Graham & Trotman,1987:117-372.

[18] 舒歌平,史士东,李克健. 煤炭液化技术[M]. 北京:煤炭工业出版社,2003.

[19] 朱成章.影响煤炭使用的主要因素是环境政策[J]. 煤炭经济研究,2003,1:26-28.

[20] JOSEPH J Helble,WAHAB Mojtahedi T,JUSSI Lyyriinen,et al. Trace element partitioning during coal gasification[J]. Fuel,1996,75(8):931-939.

[21] 联合国环境规划署工业与环境中心,国际钢铁协会. 钢铁工业与环境技术和管理问题[M]. 北京:中国环境科学出版社,1992.

[22] 王绍文,钱雷,秦华,等. 焦化废水无害化处理与回用技术[M]. 北京:冶金工业出版社,2005.

[23] 任源,韦朝海,吴超飞,等. 焦化废水水质组成及其环境学与生物学特性分析[J]. 环境科学学报,2007,27(7):1094-1100.

[24] 韦朝海,朱家亮,吴超飞,等. 焦化行业废水水质变化影响因素及污染控制化[J]. 化工进展,2011,30(1):225-232.

[25] 高晋生,鲁军,王杰. 煤化工过程中的污染与控制[M]. 北京:化学工业出版社,2010.

[26] JOHNSON K D,MARTIN C D,DAVIS T G. Treatment of wastewater effluent from a natural gas compressor station[J]. Water Science and Technology,1999,40(3):51-56.

[27] GAI Hengjun,JIANG Yanbin,ANDRZEJ Kraslawski. Conceptual design and retrofitting of the coal-gasification wastewater treatment process[J]. Chemical Engineering Journal,2008,138(3):84-94.

[28] ANDRÉ Faaij,RENÉ van Ree,LARS Waldheim,et al. Gasification of biomass wastes and residues for electricity production[J]. Biomass and Bioenergy,1997,12(6):387-407.

[29] FANG Rong,DAVID G Victor. Coal liquefaction policy in China:explaining the policy reversal since 2006[J]. Energy Policy,2011,39 (12):8175-8184.

[30] LI Jun,YANG Jianli,LIU Zhenyu. Hydro-treatment of a direct coal liquefaction residue and its components[J]. Catalysis Today,2008,130(5):389-394.

[31] 朱银惠. 煤化学[M]. 北京:化学工业出版社,2010.

[32] GOODARZI F,HUGGINS F E,SANEI H. Assessment of elements,speciation of As,Cr,Ni and emitted Hg for a Canadian power plant burning bituminous coal[J]. International Journal of Coal Geology,2008,74 (4):1-12.

[33] 韦朝海,贺明和,吴超飞,等. 生物三相流化床A/O2组合工艺在焦化废水处理中的工程应用[J]. 环境科学学报,2007,27(7):1107-1112.

[34] 韦朝海. 煤化工中焦化废水的污染、控制原理与技术应用[J]. 环境化学,2012,31(10):1465-1472.

[35] ZHANG M,TAY J H. Coke plant wastewater treatment by fixed biofilm system for COD and NH3-N removal [J]. Water Research,1998,32:519-527.

[36] 张万辉,韦朝海,吴超飞,等. 焦化废水中有机物的识别、污染特性及其在废水处理过程中的降解[J]. 环境化学,2012,10(10):1480-1486.

[37] 张万辉,韦朝海,晏波,等. 焦化废水中溶解性有机物组分的特征分析[J]. 环境化学,2012,31(5): 608-702.

[38] 任源,韦朝海,吴超飞. 生物流化床A/O2工艺处理焦化废水过程中机组分的GC/MS分析[J]. 环境科学学报,2006,26(11):1785-1791.

[39] 张伟,韦朝海,彭平安,等. A/O/O生物流化床处理焦化废水中酚类组成及降解特性分析[J]. 环境工程学报,2010,4(2):253-238.

[40] OLESZEK-KUDLAK S,SHIBATA E,NAKAMURA T. Solubilities of selected PCDDs and PCDFs in water and various chloride solutions[J]. Chemical Engineering Data,2007,52(5):1824-1829.

[41] 蔡英,任曼,彭平安,等. 焦化废水处理过程中溴代二噁英类化合物的去除途径与生成机理[J]. 科学通报,2013,58(4):313-320.

Basic coal chemical processes and their pollution characteristics

WEI Chaohai ,LIAO Jianbo,HU Yun

(School of Environment and Energy,South China University of Technology,Guangzhou 510006,Guangdong,China)

Abstract:The basic principles of coal chemical processes were reviewed in this paper including coal carbonization,coal-to-coke,coal-to-gas and coal-to-oil,and the product direction of coal chemical process was analyzed. The reasons of main pollutants produced by coal chemical process were introduced from the coal properties,the process requirements,and the technology features. The source and composition of the “three wastes” were selectively analyzed from the processes of coal-to-coke and coal-to-gas. Among them,the waste gas came from the incompletely carbonized pulverized coal in the chemical conversion process,the precipitated matters including volatile matter,tar fog and fly ash,the leaked raw gas,as well as CO,CO2and NO2generated by burning coke on contact with air. The wastewater included dedusting wastewater,surplus aqueous ammonia,phenol and cyanogens wastewater,desulfurization liquid and the water sealing gas. The waste residue included dust,coal dust,acid tar,tar slag and sludge. The gas phase pollutants from coal chemical process mainly includedoxycarbide,oxysulphide,ammonia gas,volatile phenol,benzene,benzopyrene,CO,CH4and small molecule hydrocarbons. The liquid phase pollutants contained not only ammonia,cyanide,sulphide,benzene,phenol and oil,but also a lot of benzopyrene,naphthalene and other PAHs,and heterocyclic aromatic hydrocarbons including pyridine,carbazole,biphenyl,terphenyl,etc. The pollution characteristics showed wide distribution,complex components,high concentration,coexistence of multiphase mediums with high environment risk. The typical characteristics of the coal chemical wastewater were high concentration/salinity,high pollution (multicomponent),toxic and refractory. The clarification of the relationship between the coal chemical process and pollution characteristics needed researchers to deepen the comprehensive understanding for the basic coal properties,the principles of conversion,purification and application. Therefore,the control technology and strategy should be based on the deep understanding for the chain of resource- product-economy-environmentsociety and the effective integration system,and the strategic design and logic innovation should be enhanced through the scale,product,technology,management,market and talent.

Key words:coal chemical process;pollution characteristic;resource economy;environment strategy

中图分类号:X 784

文献标志码:A

文章编号:1000–6613(2016)06–1875–09

DOI:10.16085/j.issn.1000-6613.2016.06.029

收稿日期:2016-02-05;修改稿日期:2016-03-14。

基金项目:广东省应用型科技研发专项基金(2015B020235005)及国家自然科学基金(21037001)项目。