微型流化床反应分析的方法基础与应用研究

2016-07-08曾玺王芳余剑岳君容姚梅琴许光文

曾玺,王芳,余剑,岳君容,姚梅琴,许光文

(1中国科学院过程工程研究所多相复杂系统国家重点实验室,北京,100190;2中国矿业大学(北京)化学与环境工程学院,北京,100083)

微型流化床反应分析的方法基础与应用研究

曾玺1,王芳2,余剑1,岳君容1,姚梅琴1,许光文1

(1中国科学院过程工程研究所多相复杂系统国家重点实验室,北京,100190;2中国矿业大学(北京)化学与环境工程学院,北京,100083)

摘要:准确测试气-固反应特性、求算动力学参数和推导反应机理是能源、化工、冶金等过程工程领域的重要研究课题。通过分析现有气-固反应分析测试方法与测试仪器优缺点,本文作者提出了利用微型流化床(MFB,micro fluidized bed)实现低扩散、快速升温条件下的反应微分化和等温分析的测试方法,系统研究了反应器内的流体力学特性,研制了微型流化床反应分析仪(MFBRA,micro fluidized bed reaction analyzer),验证和展示了其对热解、燃烧(氧化)、气化、还原、催化、吸收等典型气-固反应的应用,充分揭示了微型流化床反应分析仪强化传热传质、降低扩散抑制、实现实时在线微分分析的特性,尤其为快速复杂反应提供了有效的研究分析手段,并且拓展了水蒸气气氛、在线颗粒采样、串联反应解耦等系列气-固反应研究与表征功能,形成了与热重分析互补的气-固反应分析方法和分析仪。

关键词:微型流化床;热重分析仪;气固反应;反应分析;动力学;微型流化床反应分析仪

第一作者:曾玺(1982—),男,博士,副研究员。联系人:许光文,博士,研究员。E-mail gwxu@ipe.ac.cn。

气-固反应特性及其动力学分析是过程工程领域的重要研究内容,其分析方法和测试仪器性能将直接影响相应的基础研究和工程设计[1]。根据反应过程中温度变化与否,可将分析方法分为等温法和非等温法。其常见的反应器和分析仪有:自制的固定床反应分析仪、热重分析仪(thermogravimetric analyzer,TGA)、差热分析仪、沉降炉、流化床、居里点反应器等[2]。其中,TGA具有操作简单,灵敏度好、自动化程度高等特点,被广泛采用。然而,由于反应器结构和测量原理的限制,TGA升温速率较慢(小于100K/min),与快速反应的实际情况不符;在升温之前添加样品的二次受热过程将改变其物化性质;堆积在反应池内的样品受热量和质量传递抑制,这些都将影响测试的准确性和结果的合理性[3-4]。

流化床反应器具有传热传质均匀、放大容易、适合催化剂再生和循环操作等特点,广泛应用于过程工程领域[5-7]。然而,大尺寸流化床中严重的流体返混影响了对反应过程的实时在线分析[8-10]。液-固和气-固微型流化床(micro fluidized bed,MFB)概念分别于2005年和2007年被提出并进行研究[11-12]。研究表明,当流化床的有效尺寸控制在几个到几十个毫米级时,反应器的操作稳定性较好,流体返混受到抑制,有望实现对复杂化学反应的实时分析。因此,研究流化床的微型化具有重要意义[13-14]。

中国科学院过程工程研究所在提出气-固微型流化床的概念后,对反应器结构、颗粒流化特性、气-固返混特性、壁面效应、反应器操作稳定性等进行了系统研究。在此基础上研发了微型流化床气-固反应分析仪(micro fluidized bed reaction analyzer,MFBRA),并将其标准化。本文将对微型流化床的基础理论研究、MFBRA的主要性能和典型应用进行总结,揭示其在传热传质、扩散抑制、在线实时分析等方面的特点,并提出该分析仪新的发展方向,以期完善气固反应分析方法和仪器。

1 MFB流体动力学特性

1.1 壁面效应

与大尺寸流化床不同,壁面对小尺寸流化床中流化特性的影响非常显著。刘新华等[12]利用图1所示装置考察了反应器内径(12mm、20mm、32mm)、颗粒尺寸(96μm、242μm、464μm)和静态床高(20mm、35mm、50mm)对流化床边壁效应(ΔPw,max/VB)和特征流化速度的影响。在考察的3种反应器内,最小流化速度(Umf)仍然可以通过经典的Richardson方法来确定,而最小鼓泡速度(Umg)很难通过传统的气泡观察法来判定。如图2所示,当流化床内径小于20mm时,反应器内径尺寸(Dt)、颗粒粒径(dp)和静态床高(Hs)均对Umf、Umb和ΔPw,max/VB有显著影响。随着Dt、dp和Hs的增加,特征流化速度(Umf和Umb)和壁面摩擦力迅速减小;当流化床内径大于20mm时,Dt、dp和Hs对Umf、Umb和壁面摩擦力的影响较小。

1.2 气固流动特性模拟

图1 冷态实验用装置

图2 不同颗粒粒径和床层高度下反应器内径对边壁效应的影响

刘晓星等[15]利用流体力学模拟软件(Fluent)中欧拉双流体模型对6种不同尺寸的反应器中流体流动特性进行考察。研究表明,改进的Gibilaro曳力模型能很好地预测Geldart A类颗粒的最小鼓泡速度和床层孔隙率,模拟值和实验值拟合度很高;且能较好地展现增加气体流速时从鼓泡流化床到湍动流化床的流型转化过程。边壁效应分析发现,壁面光滑系数对固体颗粒最小流化速度和床层空隙率的影响很小,而对气固流动形态的影响很大。与无边界条件相比,在自由边界条件下反应器中气泡出现的数量和频率较小,进一步说明了流化床微型化后研究壁面效应的重要性。

1.3 气体返混特性

流化床中的气体返混与操作条件,如颗粒粒径(dp)、静态床高(Hs)、气体流速(Ug)及反应器内径(Dt)等因素有关[16],严重影响其对物理过程和化学反应的实时分析。文献中关于流化床中返混特性研究多针对大尺寸流化床(直径大于50mm)。耿爽、耿素龙等利用图1装置[17],考察了Dt(10~30mm)、Ug(0.009~0.048m/s)、Hs(10~50mm)对气体返混程度(Peclet数,Pe)的影响,典型结果如图3所示。Pe随Dt和Hs的增加而减小,随Ug增加而增加,当Ug达到一定程度后Pe趋于稳定;相对于较大床径的流化床,Ug对小床径流化床内Pe的影响格外显著。理论数据表明,当Pe数值大于50时,其流型可以认为是平推流。当流化床微型化后,为了确保气体返混对反应实时分析的影响较小,应该将Dt控制在20mm左右、Hs大于10mm。

1.4 脉冲进料影响

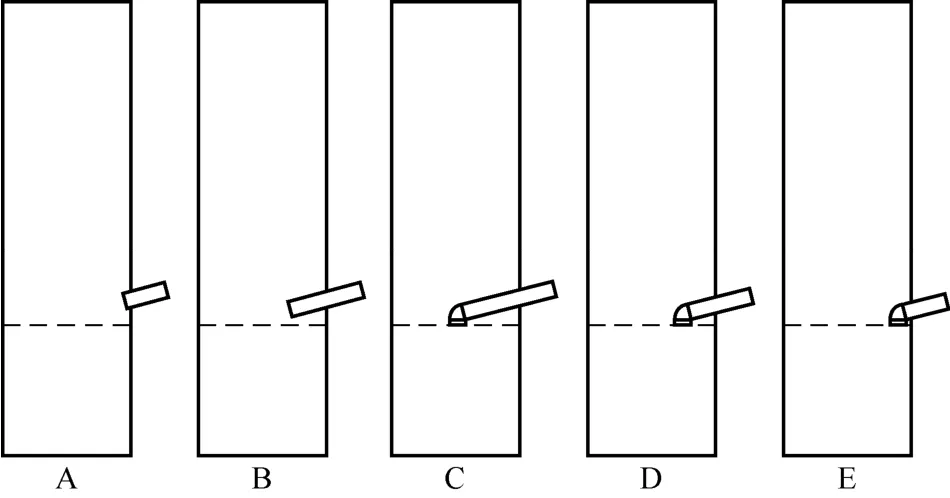

加料方式和加料管在反应器内的位置严重影响反应器内的流动状态。相对与其他加料方式,脉冲进样方式具有瞬时加料操作简单可靠的优势。杨旭等[18]在内径为20mm的流化床反应器中考察了加料管结构和加料管在反应器内的位置对气固流动状态的影响,并与模拟结果进行对比。在图4展示的5种加料方式中,结构A和E的加料出口紧贴反应器边壁,结构B和D的加料出口位于反应器直径1/4处;结构A和B的出口为直管形,脉冲气流和样品沿直管倾斜喷出;结构C、D和E的出口为弯管形状,脉冲气流和样品垂直于床层表面喷出。

图3 不同床径和床层高度下操作气速对反应器内气体返混的影响

图4 微型流化床中不同加料口位置和形状

图5为脉冲气瞬时加入对反应器内原流体流动状态的影响。C、D和E结构中脉冲气垂直反应器床层表面喷出,瞬间在床内产生一个大气泡,喷口越靠近边壁,气泡越长越大,对原有流动状态影响越大;A和B结构中脉冲气倾斜喷出,对床料表面流体流动有一定影响,且喷口位置越靠近边壁,影响越小。

1.5 微型流化床定义

上述研究表明,当流化床内径尺寸最小化为20mm、床料颗粒直径在242μm左右、静态床高为20~50mm,且采用边壁喷射加料时,反应器壁面效应对轴向流化的影响较小,反应器内气体和固体的流动分别近似为平推流和全混流,且加料瞬时对反应器内气-固流动影响较小,在此条件下设计的微型流化床反应器有利于气-固反应的瞬时和实时分析[19]。

图5 不同加料口位置和形状瞬时加料的浓度分布云图

2 MFBRA原理及特性

2.1 MFBRA原理

基于上述研究,作者课题组提出了微型流化床气-固反应分析方法的理念,设计和研发了微型流化床反应分析仪,并将之标准化。其测试原理和实物分别如图6所示,实验采用内径为20mm、带双床分布板结构的流化床反应器,床料(250μm的高纯石英砂)的静态床高为30mm,采用脉冲瞬时加料方式添加样品。生成的气体经净化处理后(脱水、除尘),由在线过程质谱联合微型气相色谱进行分析。由于充分整合了微型反应器、加料系统和检测系统各自的优势,该分析仪具有加热速率快,气体返混和扩散抑制效应小的特点;能在指定温度下瞬时加料,避免样品二次受热导致理化性质发生变化;且能在线快速检测生成的气体产物[20-21]。

2.2 MFBRA数据处理

与TGA根据样品质量和时间变化关系来检测样品性能变化不同,MFBRA通过气体组分浓度随时间的变化来研究样品反应性能的改变。快速过程质谱能确保对气体产物的组成和浓度变化进行在线监测,确定气-固反应的起始点和反应终点;微型气相色谱可以对反应过程中的气体平均组成进行检测,图7展示了半焦与CO2气化反应过程中质谱检测的气体产物中CO的变化曲线,任意时刻已生成的CO质量可以通过公式(1)和公式(2)计算求得[22]。

图6 微型流化床反应分析仪原理和实物图

图7 微型流化床反应分析仪数据处理方法

式中,Wi、Wf分别为从反应开始时刻(t0)到反应任意时刻(ti)、从(t0)到反应结束时刻(tf)生产的CO总质量,g;S0→ ti和S0→ tf分别为从(t0)到(ti)时刻、从(t0)到(tf)时刻CO的生成曲线和质谱基线之间的面积积分;L为气化剂的平均气体体积流速,L/min;CCO(i)为(t0)到(ti)任意反应时刻中收集到气体中CO的平均体积含量,%。

2.3 与TGA等温测试比较

等温法和非等温法是研究气-固反应的两种常见方法[23-25]。王芳等[26]利用MFBRA研究了煤焦-CO2在760~1000℃温度范围内的等温气化反应性能,测算了动力学参数,并和商业化的TGA测定结果进行对比。图8表明,两种分析仪测定的相同转化率(X)下反应速率(R)数据、R和X曲线形状均有明显差异。对于MFBRA,在初始反应段R增加很快,且在X为0.15时有最大值,之后R迅速下降;对于TGA,随着反应的进行,R变化平缓,在X为0.45时有最大值。

图9对MFBRA和TGA测定的lnR和1/T进行线性拟合,并利用缩合模型求取了动力学参数。在实验温度范围内,气化过程可分为低温段(MFBRA,760~850℃;TGA,760~820℃)和高温段(MFBRA,850~1000℃;TGA,820~1000℃)。在低温段,半焦气化过程受化学反应控制,测得的动力学数据为本征(或近似本征)动力学数据,相对TGA、MFBRA中测定的动力学控制温度范围较宽;在高温段,气体外扩散抑制作用明显,气化过程受化学反应和扩散共同控制[27],相对TGA、 MFBRA测定的反应活化能数据较大,进一步说明其扩散抑制性能。

图8 MFBRA和TGA中半焦-CO2气化反应速率与温度的关系

图9 MFBRA和TGA测得的气化反应lnR与T–1的线性拟合

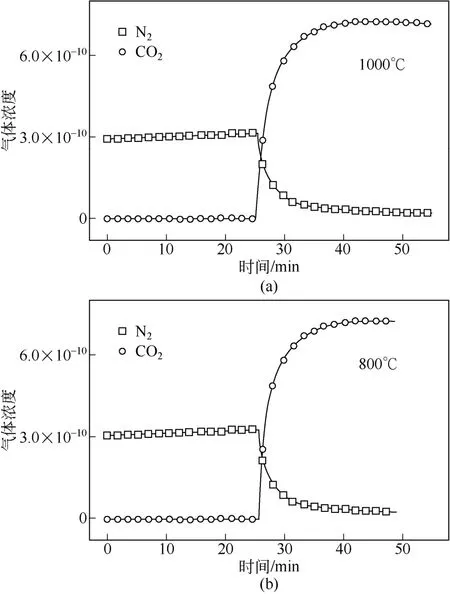

图10展示了TGA等温测试时从N2到CO2切换过程中时反应器出口处气体浓度的瞬时变化情况。切换后存在着N2和CO2的相互扩散过程,温度越低,持续时间越长。例如,在800℃和1000℃时,CO2气体浓度达到稳定分别需要10min 和6min左右。一般而言,1000℃时,半焦完全气化需要20min左右。可以断定,在CO2气体浓度稳定之前的过程中,气氛中的CO2分压的不断改变将会造成初始阶段较低的反应速率。因此,TGA在采用气体切换方式时假定气体浓度瞬间达到稳定是不合理的,尤其对于快速进行的气-固反应。

图10 TGA中气体切换过程中的扩散效应

2.4 与TGA非等温测试比较

王芳等[28]系统地考察了MFBRA中半焦-CO2非等温气化反应特性,并与TGA进行对比,其典型实验结果如图11所示。研究表明,升温速率对气化反应的显著影响主要表现在:起始反应温度(Ti)、结束反应温度(Tf)、反应速率最大值对应的温度(Tmax)和等温下的碳转化率等。低升温速率下,MFBRA和TGA测定的数据近似;高升温速率下,相对于TGA,MFBRA测定的特征温度较小,升温速率越大,差距越明显。例如,升温速率为1℃/min时,TGA和MFBRA测定的Ti分别为669℃和666℃,Tmax分别为866℃和844℃;当升温速率为40℃/min时,TGA和MFBRA测定的Ti分别为800℃和761℃,Tmax分别为1021℃和968℃。反应器内热量传递方式的不同是导致这些差异的主要原因,堆积在TGA样品池中的样品主要依赖固-固传热,升温速率较慢[29];而MFBRA中,样品与热载体一起流化,传热速率很快。

图11 TGA和MFBRA中半焦非等温气化反应速率与温度的关系

由于反应器结构和测量原理的差异,MFBRA 和TGA在测量性能和适用范围上有显著差异,表1进一步展示了两者的性能比较和各自的适用范围。

3 MFBRA典型应用

微型流化床分析方法和分析仪能较好地弥补现有气固测试方法和分析仪的不足,具有广泛的使用范围和应用前景,其部分典型应用见表2。

3.1 等温微分反应

余剑等[30]利用MFBRA研究石墨的等温燃烧反应特性,并求取了动力学参数。在外扩散最小化情况下求取的近似本征活化能为165kJ/mol,与TGA非等温外推法测定数据非常接近,证明了MFBRA测定结果的可靠性。相对与求取动力学数据的非等温外推法,MFBRA等温测试方法将温度影响(如反应速率常数)和反应模型分离,为气-固反应等温微分特性研究提供了一种简单而可靠的研究工具。在此基础上,刘文钊等[31]进一步研究了具有高比表面积的活性炭在700~1000℃温度范围内的等温燃烧反应。在内外扩散抑制最小化情况下,采用等温微分方法测算的内扩散控制区反应活化能约为95kJ/mol;利用随机孔模型对低温段燃烧反应实验数据拟合,求取的孔结构参数在0.17~0.3之间,反应活化能数据为178kJ/mol,非常接近碳燃烧反应的本征动力学数据。

3.2 低扩散抑制

表2 MFBRA和TGA测试性能比较

表2 MFBRA的典型应用实例

陈红生等[32]对比了MFBRA和TGA中巴西铁矿石在CO气氛下的还原反应特性。在700~850℃的实验温度范围内,铁矿粉在TGA中由于受CO气体外扩散和内扩散的影响,很难还原完全;随温度升高,铁矿粉的最终还原度逐渐升高,但反应速率变化不大。而在MFBRA中,铁矿粉还原反应时外扩散受到抑制,反应速率很快,测定的动力学数据非常接近本征动力学数据。王其洪等[33]也利用MFBRA研究了铁矿石的CO还原反应,证明在MFB中该反应受外扩散影响较小,符合内扩散控制机理模型。实验进一步表明,等温微分分析方法能有效地将反应速率常数与模型函数分离,简化计算过程,提高动力学参数计算的准确性,为冶金行业提供了一种简单可靠的测试方法和仪器。

3.3 快速复杂反应适应性

余剑等[34]研究生物质在MFBRA中的热解特性发现,相对与文献报道的固定床中完全热解所需的反应时间[几分钟至十几分钟,图12(a)],MFBRA中生物质完全热解仅仅需要约10s,见图12(b);实验温度范围内,随反应温度增加,热解气总产率逐步提高,而CO与CH4产率分别在600℃和700℃达到最大,CO2产率变化不明显;测定H2、CH4、CO、CO2的生成反应活化能分别为28.25 kJ/mol、12.49kJ/mol、12.36kJ/mol和10.91kJ/mol,其测定的反应动力学参数更接近文献报道的本征反应动力学数据,展示了MFBRA对复杂气固反应测试的适用性。

与半焦-CO2反应相比,半焦-水蒸气气化反应比较复杂。现有的TGA适用性较差,而文献报道的研究多在自制的固定床反应器上进行,其测量准确性仍有待提高。MFBRA能预先在反应器中形成水蒸气气氛,通过脉冲瞬时进样克服了气体切换带来的扩散问题[38]。图13展示了MFBRA中半焦-水蒸气气化反应过程中产物(H2、CO、CO2、CH4等)的变化情况,在反应开始很短时间内(<2s),产物浓度达到最大,随后缓慢降低。通常,在固定床中半焦-水蒸气气化过程分为气体产率缓慢增加段、平稳变化段和逐渐下降段,两种分析仪器的差异主要源于反应器的加热速率。MFBRA中样品迅速受热达到设定温度(1s左右),充分保证气化反应的等温特性。在考察温度段内,利用缩核模型求取低温段(750~950℃)和高温段(950~1100℃)的反应活化能分别为172kJ/mol和活化能为82kJ/mol。

图12 微型流化床中生物质热解气体释放特性

图13 半焦-水蒸气气化过程中生成的气体组分及浓度变化

张玉明等[45]利用MFBRA研究石油焦在CO2气氛、水蒸气气氛、水蒸气/氧气气氛下的非催化与催化反应特性。在3种气氛中,随温度升高,气化反应速率增加迅速,水蒸气下的反应速率为CO2气氛下的4倍左右。在水蒸气气氛中添加氧气后,反应速率进一步提高。3种气氛下非催化反应的活化能分别为186.50kJ/mol、120.04kJ/mol与100.43 kJ/mol。加入造纸黑液之后,石油焦催化气化的反应速率迅速增加,反应活化能数据明显降低,分别为153.30kJ/mol、76.55kJ/mol与62.97kJ/mol。

3.4 快速原位反应

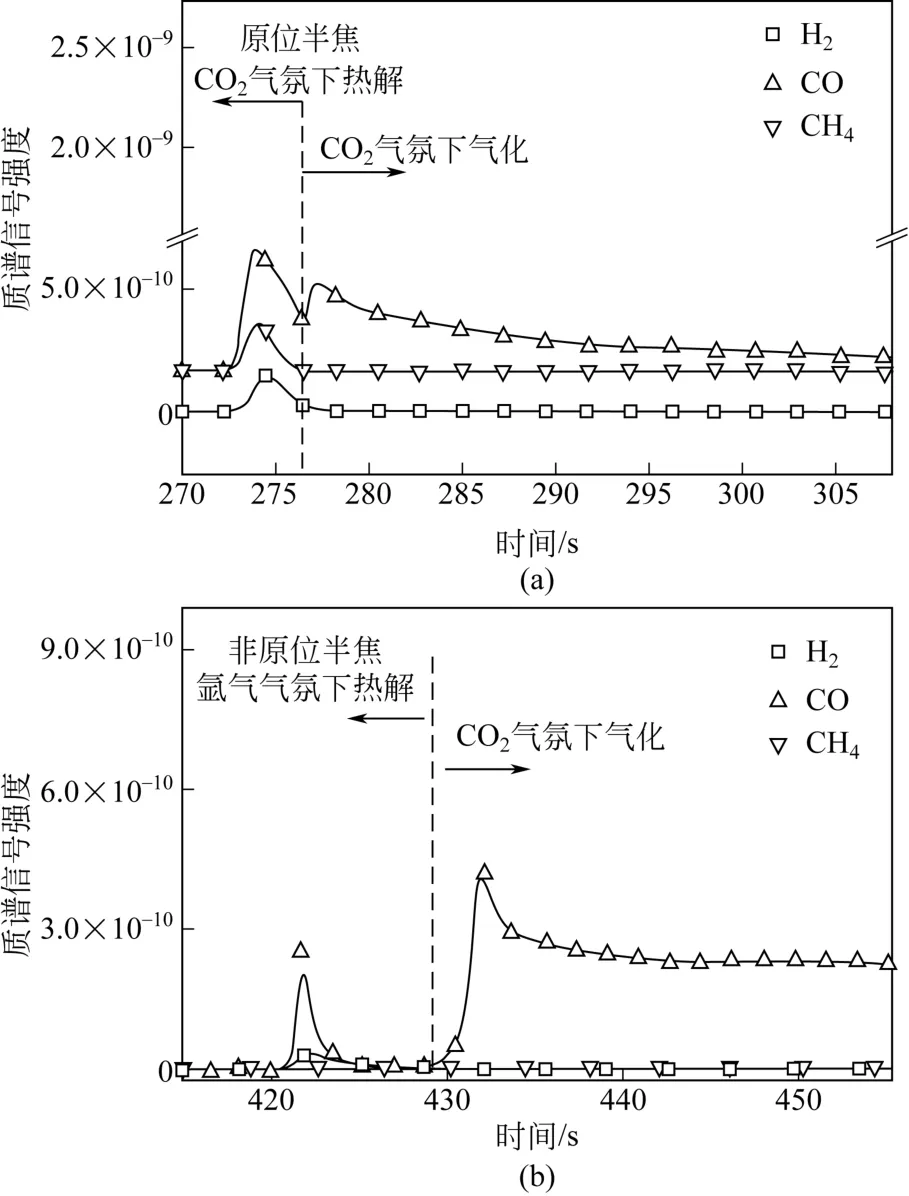

王芳等[22]考察了MFBRA对煤半焦原位气化反应的适用性,并比较了原位半焦和非原位半焦气化反应行为。原位半焦气化方法是基于煤气化过程可解耦为煤热解过程和半焦气化过程,反应进行时热解和气化过程的温度和气氛相同。反应过程如图14所示,充分展示了MFBRA瞬时加料和在线气体分析的优势。非原位半焦气化是指煤先在惰性气氛下热解,然后在高温状态下直接与活性气氛反应;相对于非原位半焦,原位半焦孔结构发达,对气化剂具有更强的化学吸附能力,气化反应活性更强。实验既揭示了原位和非原位半焦结构和反应性能的差异,也充分验证了MFBRA对原位等温反应的适用性。

针对Ca(OH)2高温下不稳定[Ca(OH)2—→CaO+H2O]、利用TGA很难准确测定Ca(OH)2和CO2真实反应特性的问题,余剑等[42]利用MFBRA在500~750℃温度范围内进行了Ca(OH)2吸收CO2的等温化学反应实验[Ca(OH)2+CO2—→CaCO3+H2O],如图15所示。实验具有较好的重复性,也发现在测试温度范围内H2O的生成起始点明显滞后CO2的吸附起始时间,且温度越低滞后越严重,这主要是由于在Ca(OH)2吸收CO2的过程中生成了不稳定性中间产物Ca(HCO3)2[Ca(OH)2+2CO2—→Ca(HCO3)2,Ca(HCO3)2—→CaCO3+H2O+CO2]。经测定,中间产物Ca(HCO3)2生成反应的活化能为40kJ/mol。

盖超等[28]利用MFBRA研究了焦油模型化合物-苯酚的高温热裂解特性。研究发现,CO是主要的热解产物,H2和CO对温度的依赖性要明显高于CO2和CH4。在转化率为0.2~0.8范围内,结合动力学模型推算各气体组分(H2、CO、CH4、CO2等)的生成反应活化能依次为:145.2kJ/mol、30.87kJ/mol、49.67 kJ/mol、30.87 kJ/mol。该实验进一步验证了MFBRA对热不稳定性物质的适用性。

图14 MFBRA中原位半焦和非原位半焦气化反应的分析测定方法

图15 MFBRA测定的CO2和H2O质谱信号变化曲线

上述典型应用充分说明了微型流化床反应分析仪在等温微分反应、快速复杂反应和热不稳定物质原位反应等方面的适用性,及最小化扩散抑制作用等技术优势,微型流化床分析方法和新开发的分析仪提供了一种与热重分析仪相互补充而全新的反应分析方法和仪器,具有良好的实用性和发展前景。

4 微型流化床反应分析方法展望

本文针对中国科学院过程工程研究所提出的微型流化床反应分析方法总结了微型流化床基础理论研究、等温微分分析方法和新型MFBRA测试特性等方面的研究,确定了用于反应分析的微型流化床反应器的结构和操作区间,对比了TGA和MFBRA在等温和非等温方面的测试性能,并通过典型应用进一步验证了该分析仪实现等温微分反应、低扩散抑制和在线原位分析等优势及其对复杂气氛和快速反应的适用性。上述研究验证了MFBRA对气-固反应的适用性和测定的准确性,展示了MFBRA的应用领域,也为复杂气固反应动力学参数的测试与分析提供了与热重互补的有效仪器和方法。

微型流化床反应分析方法及分析仪充分展示了其在反应分析方面的特性和优势,为进一步拓宽该反应分析方法及应用,很有必要研究基于微型流化床反应器的液体进样反应分析仪、颗粒实时采样反应分析仪、三相反应分析仪、加压反应分析仪等。

参 考 文 献

[1] 刘洋,杨勇平. 扩散过程对气固反应影响的模型研究[J]. 华北电力大学学报,2015,42:58-95.

[2] MUHAMMAD F I,MUHAMMAD R U,KUSAKABE K. Coal gasification in CO2atmosphere and its kinetics since 1948:a brief review [J]. Energy,2011,36:12-40.

[3] 尹静姝,方园,朱贤青,等. 微型流化床快速过程红外热分析仪对热分解的动力学研究[J]. 工程热物理学报,2014,35:1216-1220. [4] 陈香云,张永锋,崔景东. 热重法研究褐煤的富氧燃烧特性[J]. 化工进展,2012,31(s1):232-235.

[5] 李洪钟,郭慕孙. 回眸与展望流态化科学与技术[J]. 化工学报,2013,64(1):52-62.

[6] 王伟文,周忠涛,陈光辉,等. 流态化过程模拟的研究进展[J]. 化工进展,2011,30(1):58-65.

[7] 鞠付栋,陈汉平,杨海平,等. 化工行业节能减排新技术和战略选择[J]. 化工进展,2009,28(s1):1-5.

[8] 徐继红,陶俊. 返混对化学反应的影响[J]. 洛阳工学院学报,2001,22:89-92.

[9] GÓMez-BAREA A,OLLERO P,LECKNER B. Mass transport effects during measurements of gas-solid reaction kinetics in a fluidised bed [J]. Chemical Engineering Science,2007,62:1477-1493.

[10] LUO C,WATANABE T,NAKAMUR M.,et al. Development of FBR measurement of char reactivity to carbon dioxide at elevated temperatures [J]. Fuel,2001,80:233-243.

[11] POTIC B,KERSTN S R A,YE M,et al. Fluidization with hot compressed water in micro-reactors [J]. Chemical Engineering Science,2005,60:5982-5990.

[12] LIU X H,XU G W,GAO S Q. Micro fluidized beds:wall effect and operability [J]. Chemical Engineering Journal,2008,137:302-307.

[13] JOHN Blamey,MOHAMAD J Al-Jeboori,VASILIJE Manovic,et al. CO2capture by calcium aluminate pellets in a small fluidized bed [J]. Fuel Processing Technology ,2016,142:100-106.

[14] LI Yanjun,LIU Mingyan,LI Xiangnan. Single bubble behavior in gas-liquid-solid mini-fluidized beds [J]. Chemical Engineering Journal,2016,286:497-507.

[15] LIU Xiaoxing,ZHU Chuanqiang,GENG Shujun,et al. Two-fluid modeling of Geldart A particles in gas-solid micro-fluidized beds [J]. Particuology,2015,21:118-127.

[16] WEI F,LIN S,YANG G. Gas and solid mixing in a commercial FCC regenerator [J]. Chemical Engineering & Technology,1993,16:109-111.

[17] 耿爽,余剑,张聚伟,等. 微型流化床内气体返混[J]. 化工学报,2013,64(3):867-875.

[18] 杨旭,刘雅宁,余剑,等. 微型流化床内混合特性的数值模拟[J]. 化工学报,2014,65(9),3323-3330.

[19] GÓMEZ-BAREA A,LECKNER B.,OLLERO P,et al. Reduction of physical effects during reactivity tests in fluidized bed[J]. Industrial & Engineering Chemistry Research,2006,45:7344-7350.

[20] 余剑,朱剑虹,岳君容,等. 微型流化床反应动力学分析仪的研制与应用[J]. 化工学报,2009,60(10):2669-2674.

[21] YU J,YUE J R.,XU G X.,et al. Kinetics and mechanism of solid reactions in a micro fluidized bed reactor [J]. AIChE J.,2010,56:2905-2912.

[22] WANG F,ZENG X,SHAO R Y,et al. Isothermal gasification of in situ/ex situ coal char with CO2in a micro fluidized bed reaction analyzer [J]. Energy Fuels,2015,29:4795-4802.

[23] LUA A C,SU J C. Isothermal and non-isothermal pyrolysis kinetics of Kapton polyimide [J]. Polymer Degradation and Stability,2006,91:144-153.

[24] VYAZOVKIN S,WIGH C A. Isothermal and non-isothermal kinetics of thermally stimulated reactions of solids [J]. Review of Physical Chemistry,1998,17:407-33.

[25] PRASAD TP,KANUNGO SB,RAY HS. Non-isothermal kinetics:some merits and limitations[J]. Thermochim Acta,1992,203:503-514.

[26] 王芳,曾玺,韩江则,等. 微型流化床与热重测定煤焦- CO2气化反应动力学的对比研究[J]. 燃料化学学报,2013,41:407-414.

[27] OCHOA J,CASSANELLO M C, BONELLI P R,et al. CO2gasification of Argentinean coal chars:a kinetic characterization [J]. Fuel Processing Technology,2001,74:161-176.

[28] WANG F.,ZENG X,WANG Y G,et al. Non-isothermal coal char gasification with CO2in a micro fluidized bed reaction analyzer and a thermogravimetric analyzer [J]. Fuel,2016,164:403-409.

[29] 张乾,李庆峰,张林仙,等. 重油残渣与不同煤阶煤共热解/气化实验研究[J]. 燃料化学学报,2014,42:392-398.

[30] YU J,ZENG X,ZHANG J W,et al. Isothermal differential characteristics of gas–solid reaction in micro-fluidized bed reactor [J]. Fuel,2013,103,29-36.

[31] 刘文钊,余剑,张聚伟,等. 多孔物质气固反应动力学研究[J]. 中国科学(化学),2012,42:1210-1216.

[32] CHEN H S,ZHENG Z,SHI W Y. Investigation on the kinetics of iron ore fines reduction by CO in a micro-fluidized bed [J]. Procedia Engineering,2015,102:1726-1735.

[33] LIN Y H,GUO Z C,TANG H Q.,et al. Kinetics of reduction reactionin micro-fluidized bed [J]. Journal of Iron and Steel Research (International),2012,19:6-8.

[34] YU J,YAO C B,ZENG X,et al. Biomass pyrolysis in a micro-fluidized bed reactor:characterization and kinetics [J]. Chemical Engineering Journal,2011,168:839-847.

[35] GUO F Q,DONG Y P,LV Z C,et al. Pyrolysis kinetics of biomass (herb residue) under isothermal condition in a micro fluidized bed [J]. Energy Conversion and Management,2015,93:367-376.

[36] 蔡连国,刘文钊,余剑,等. 煤程序升温与等温热解特性及动力学比较研究[J]. 煤炭转化,2012,35:6-14.

[37] MAO Y B,DONG L,DONG Y P,et al. Fast co-pyrolysis of biomass and lignite in a micro fluidized bed reactor analyzer [J]. Bioresource Technology,2015,181:155-162.

[38] 季颖,曾玺,余剑,等. 微型流化床反应分析仪中煤半焦水蒸气气化反应特性[J]. 化工学报,2014,65(9):3447-3456.

[39] WANG F,ZENG X,WANG Y G.,et al. Characterization of coal char gasification with steam in a micro-fluidized bed reaction analyzer[J]. Fuel Processing Technology,2016,141:2-8.

[40] GUO F Q,DONG Y P,LV Z C,et al. Kinetic behavior of biomass under oxidative atmosphere using a micro-fluidized bed reactor[J]. Energy Conversion and Management,2016,108:210-218.

[41] ZHANG Y M,SUN G G,GAO S Q,et al. Regeneration kinetics of spent FCC catalyst via coke gasification in a micro fluidized bed [J]. Procedia Engineering,2015,102:1758-1765.

[42] YU J,ZENG X,ZHANG G Y,et al. Kinetics and mechanism of direct reaction between CO2and Ca(OH)2in micro fluidized bed [J]. Environmental Science & Technology,2013,47:7514-7520.

[43] GAI C,DONG Y P,LV Z C,et al. Pyrolysis behavior and kinetic study of phenol as tar model compound in micro fluidized bed reactor [J]. International Journal of Hydrogen Energy,2015,40:7956-7964.

[44] SONG Y,WANG Y,YANG W,et al. Reduction of NO over biomass tar in micro-fluidized bed [J]. Fuel Processing Technology,2014,118:270-277.

[45] ZHANG Y M,YAO M Q,GAO S Q,et al. Reactivity and kinetics for steam gasification of petroleum coke blended with black liquor in a micro fluidized bed [J]. Applied Energy,2015,160:820-828.

Fundamentals and applications of micro fluidized bed reaction analysis

ZENG Xi1,WANG Fang2,YU Jian1,YUE Junrong1,YAO Meiqin1,XU Guangwen1

(1State Key Laboratory of Multi-phase Complex Systems,Institute of Process Engineering,Chinese Academy of Sciences,Beijing 100190,China;2School of Chemical and Environmental Engineering,China University of Mining & Technology (Beijing),Beijing 100083,China)

Abstract:Accurate measurement of gas-solids reaction characteristics,calculation of reaction kinetics and analysis of reaction mechanism are important to studies and developments of process engineering technologies in areas of energy,chemical engineering,and metallurgy. Analyzing various existing gas-solids reaction analysis approaches and instruments,we propose the use of micro fluidized bed (MFB) to realize isothermal differential reaction under conditions with rapid heating and low diffusion limitation. After systematic studies on hydrodynamics of micro fluidized bed,we have developed a micro fluidized bed reaction analyzer (MFBRA) and further verified its applications for many typical gas solids reactions,including pyrolysis,combustion,gasification,reduction,catalysis,and absorption. These applications well demonstrated MFBRA for its inherent advantages of intensified heat and mass transfer,minimized diffusion limitation and online real-time isothermal differential reaction. It particularly is applicable to analysis of rapid complex reactions and enables several extended functions for gas-solids reaction analysis like using steam atmosphere,on-line particle sampling and decoupling of reactions in series. MFBRA provides actually an effective TGA-complementary approach andinstrument for gas-solids reaction analysis.

Keywords:micro fluidized bed;thermogravimetric analyzer (TGA);gas-solid reaction;reaction analysis;kinetics;MFBRA

中图分类号:TQ 051.1

文献标志码:A

文章编号:1000–6613(2016)06–1687–11

DOI:10.16085/j.issn.1000-6613.2016.06.009

收稿日期:2016-01-04;修改稿日期:2016-01-26。

基金项目:科技部重大仪器专项(2011YQ120039)、国家自然科学基金(21306209)及国家高技术研究发展计划(2015AA050505-02)项目。