热等离子体超高温化学转化的过程研发和应用进展

2016-07-08程炎李天阳金涌程易

程炎,李天阳,金涌,程易

(清华大学化学工程系,北京 100084)

热等离子体超高温化学转化的过程研发和应用进展

程炎,李天阳,金涌,程易

(清华大学化学工程系,北京 100084)

摘要:概述了热等离子体超高温化学转化的原理、研发和应用进展。热等离子体可提供超高温反应条件,以及具有可调控的氧化、还原或惰性的气体氛围的优点,因而是一种独特的化工外场强化手段,可为劣质化石化原料以及一些工业中间产物及废弃物的清洁、高效转化提供新的技术方式,也成为现代反应工程的重要前沿领域之一。同时,热等离子体化学转化过程反应条件苛刻,是传递和反应强耦合的复杂过程,如何将热等离子独特的反应性质与物质转化需求合理结合,实现过程的清洁、高效、可控,并保证过程的经济性,是科研探索和工业实践中必须面对的问题。本文以典型热等离子体化学转化过程展开讨论,包括等离子体法乙炔、固废物处理、纳米材料制备等,展望了热等离子体技术在能源、化工、环境、材料等领域独特的发展前景。

关键词:热等离子体;超高温;乙炔;固废物处理;纳米材料

第一作者:程炎(1991—),博士研究生,研究方向为等离子体热转化。E-mail chinachengyan@gmail.com。联系人:程易,教授。研究方向为多相催化反应器、微尺度反应器、低温等离子体化学,多相流测量技术及离散颗粒模拟。E-mail yicheng@tsinghua.edu.cn。

化学工程是制造业的基础和创新的源头,其发展以几大重要的物质转化过程为里程碑,如合成氨、石油化裂化、乙烯裂解等,满足了农业、能源、石油化工、化学工业等重大需求,为人类社会的发展提供了必要和丰富的物质基础[1]。

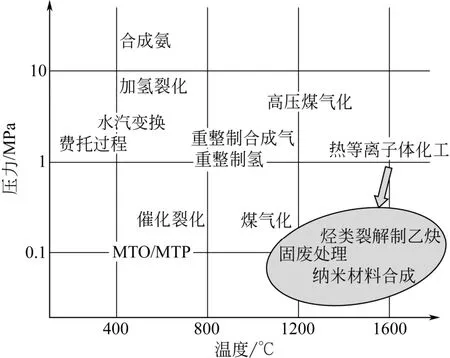

众所周知,物质的转化依赖于原料、反应温度和压力、催化剂等要素。图1所示为典型的以石油、化学催天然气、煤等化石资源为原料的转化工艺条件。其中,绝大多数转化工艺条件在1000℃以下。然而,原料的劣质化以及现有工业过程中产生的难于再转化利用的中间产物给传统的化学转化技术带来了新的挑战,常规的催化剂、工艺条件和反应器型式已不能满足这些劣质新原料的特点。因此,非常规、极端条件下的化学工程研究越来越受到学术界和工业界的关注,成为现代化学工程发展的重要前沿领域之一[2-4]。

图1 常规化工过程和热等离子体化工反应条件[5-7]

等离子体是继气、液、固态后被确认的第四种物态[8],包含丰富的电子、正负离子、基态/激发态的原子或分子等,宏观上呈现电中性。按照电子温度,等离子体可分为两类:高温等离子体和低温等离子体。高温等离子体中电子温度一般高于105K,电子、原子达到热平衡;低温等离子体又可以分为热等离子体(如电弧放电,平均温度在103~104K)和冷等离子体。后者又称非热等离子体(如辉光放电、介质阻挡放电等),宏观温度在102K量级。低温等离子体的特殊物理、化学性质在化学、化工中已得到广泛的关注,本文主要关注热等离子体在物质转化过程的新技术应用和发展。

热等离子作为一种特殊的热流体,可以提供传统方法无法达到的超高温反应条件,实现诸如乙炔一步法生产[9]、特种金属熔炼[10]等过程;另一方面,由于热等离子体含有大量易于发生化学反应的活性基团,具有独特的化学反应性质,因此可以实现特殊物质处理和高附加值材料制备,如危废处理[11]、高纯纳米材料制备[12]等。热等离子体典型的特点包括以下方面。

(1)高效的电热转化效率 通过放电的方式,直接、高效率产生热等离子体射流。

(2)超高温反应条件 可达到比传统燃烧过程更高的温度条件,温度范围在103~104K。

(3)能量密度高度集中 热等离子体产生的温度场能量密度高度集中,温度梯度大,从而可在小型化反应装置上实现快速率、高通量的转化过程;

(4)可调控的气氛环境 常规高温加热过程往往通过燃烧的氧化反应实现;热等离子体高温通过电离产生,不依赖于燃烧反应,因而可以实现氧化、还原和惰性等不同氛围,这给化学反应的产品选择性调控提供了重要的前提。

综上所述,热等离子体可提供常规过程所无法达到的极端反应条件,有望产生独特的新型化工转化过程。但是,热等离子体化学转化过程反应条件苛刻,是传递和反应强耦合的复杂过程,如何将热等离子独特的反应性质与物质转化需求合理结合,实现过程的清洁、高效、可控,并保证过程的经济性,是科研探索和工业实践中必须面对的问题。本文以具有代表性的几个热等离子体化学转化过程为主要内容,综述该领域的相关研究进展,并探讨热等离子体化学转化过程的发展机遇。

1 以碳氢化合物为原料的热等离子体化学转化

这里的碳氢化合物原料主要包括石油、天然气、煤等化石资源以及在转化这些化石资源过程中所产生的大量含碳氢为主的中间化合物。碳氢化合物的转化构筑了现代化工尤其是石油化工的骨干。例如,石油化工将大分子的长链烃类选择性地分解为相对短链的小分子烃类;这些小分子烃类再进一步处理形成油品、基础化工原料等丰富的产品。煤和天然气的化工利用,一般采用间接方法:先将其分解转化为合成气,再进一步制成液体燃料、甲醇/二甲醚、乙二醇、低碳烯烃、芳烃等,成为石油化工重要的替代过程。

乙炔化工路线则有别于上述过程。乙炔是重要的有机化工原料,曾被称作“有机化工之母”,其生产工艺主要包括电石法、天然气部分氧化法和等离子体裂解法。在我国90%以上的乙炔生产源于电石法。由于电石的来源依托于煤炭资源,因而,乙炔化工也是煤化工的重要分支。然而,传统的电石乙炔法存在生产流程长、资源消耗量大、污染综合处理成本较高、二氧化碳排放量大等亟待解决的问题。

热等离子体乙炔法是利用高温、高焓的氢等离子体射流将碳氢化合物一步法裂解转化为乙炔的方法。该方法的基本热力学原理是,随着温度的升高,其他小分子烃类的生成自由焓(生成焓)逐渐升高,而乙炔生成焓最低;在1800~3500K的温度和氢气还原性气氛条件下,以碳氢氧元素为主的气相中稳定的小分子气体主要包括乙炔、氢气和一氧化碳,气相组分的平衡组成依赖于元素间的摩尔比或者质量比,即在超高温条件下被裂解的原料中的碳、氢、氧等元素在气相中进行元素重排;一定的元素比条件下,乙炔为主要的气相产物。

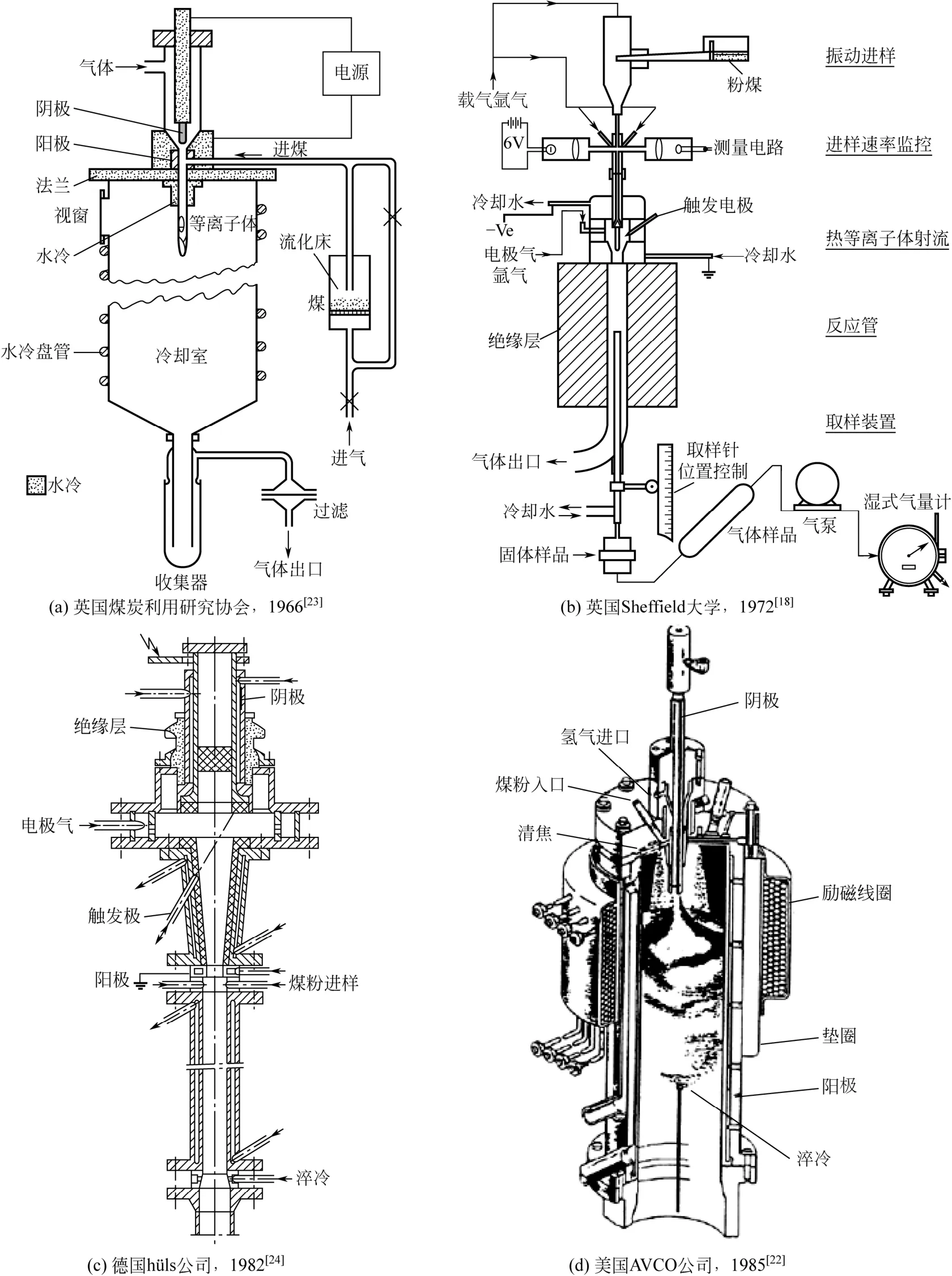

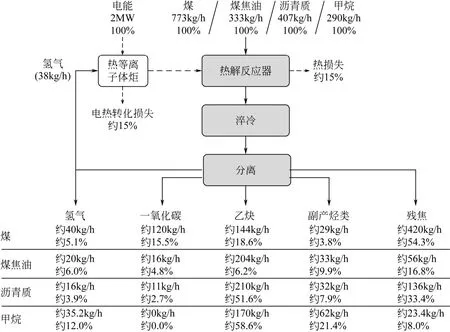

与电石乙炔法相比,热等离子体法具有流程短、低资源消耗、低污染、水耗低等优点[13]。表1给出了采用不同碳氢原料通过等离子体法制备乙炔的单位能耗等数据。由于我国的资源特点,以煤为原料的热等离子体一步转化最为受到关注。早在20世纪中期,英国煤炭利用研究协会的BOND等[17]和Sheffield大学的LITTLEWOOD等[18]即进行了等离子体裂解煤的实验研究,证明了在电弧热等离子体气氛中,煤中的挥发分甚至固定碳可一步转化为乙炔。此后,美国、德国、日本和波兰等国家的研究组均对这一过程进行了大量实验研究[19-21]。大规模试验进展方面,美国AVCO公司[22]于1980年前后完成了最高操作功率约为1MW的中试试验,使用水作淬冷介质时单位生产能耗为10.5kW∙h/kg C2H2。相关的研究结果表明等离子体煤裂解过程的技术经济指标优于烃类热裂解法,具有良好的经济可行性。20世纪90年代后期,国内太原理工大学、山西煤炭化学研究所、清华大学、复旦大学、四川大学等对于煤裂解制乙炔技术均作了不同程度的小试研究。1996年山西三维集团与俄方专家合作开发了0.75MW热等离子体煤裂解制乙炔的中试试验,得到乙炔含量达7.24%的裂解气。但由于反应器严重结焦问题无法解决而终止了该项工作进一步的研究。2006年至今,新疆天业(集团)有限公司和清华大学等单位[9,14]成功突破了限制设备长周期运行的关键问题,建成了目前国际上最大规模的2MW和5MW工业中试装置。2014年,中国成达工程有限公司与清华大学和新疆天业合作,对此技术进行了万吨级工业装置的经济评估。评估报告称“按2014年的价格水平,建设规模为年产4万吨乙炔的热等离子体煤裂解项目的年均总投资收益率为17.48%,项目全投资所得税前内部收益率为21.65%,静态投资回收期为5.94年(含建设期2年),吨乙炔实际生产成本为6960元”,该指标低于电石法工艺吨乙炔成本近1000元、低于天然气部分氧化法3000元。

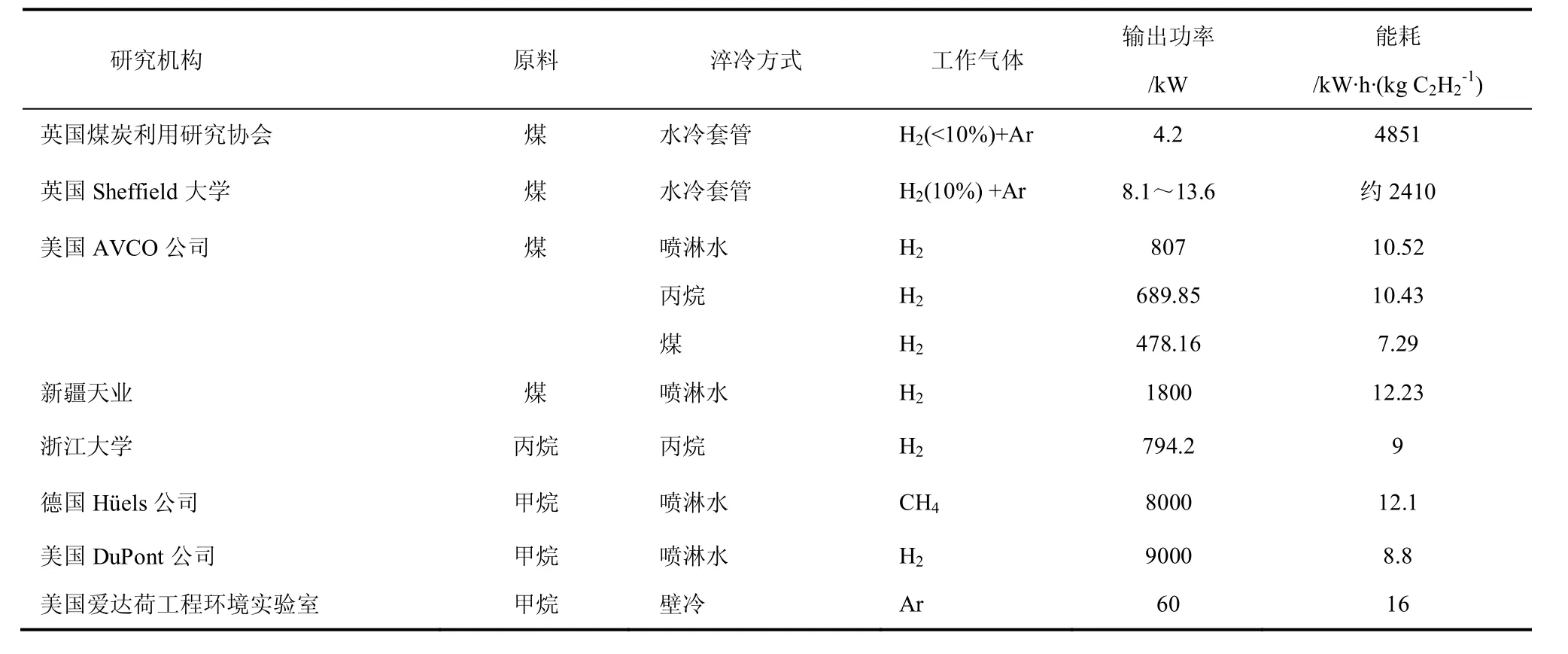

表1 不同碳氢原料热等离子体法制乙炔能耗[14-16]

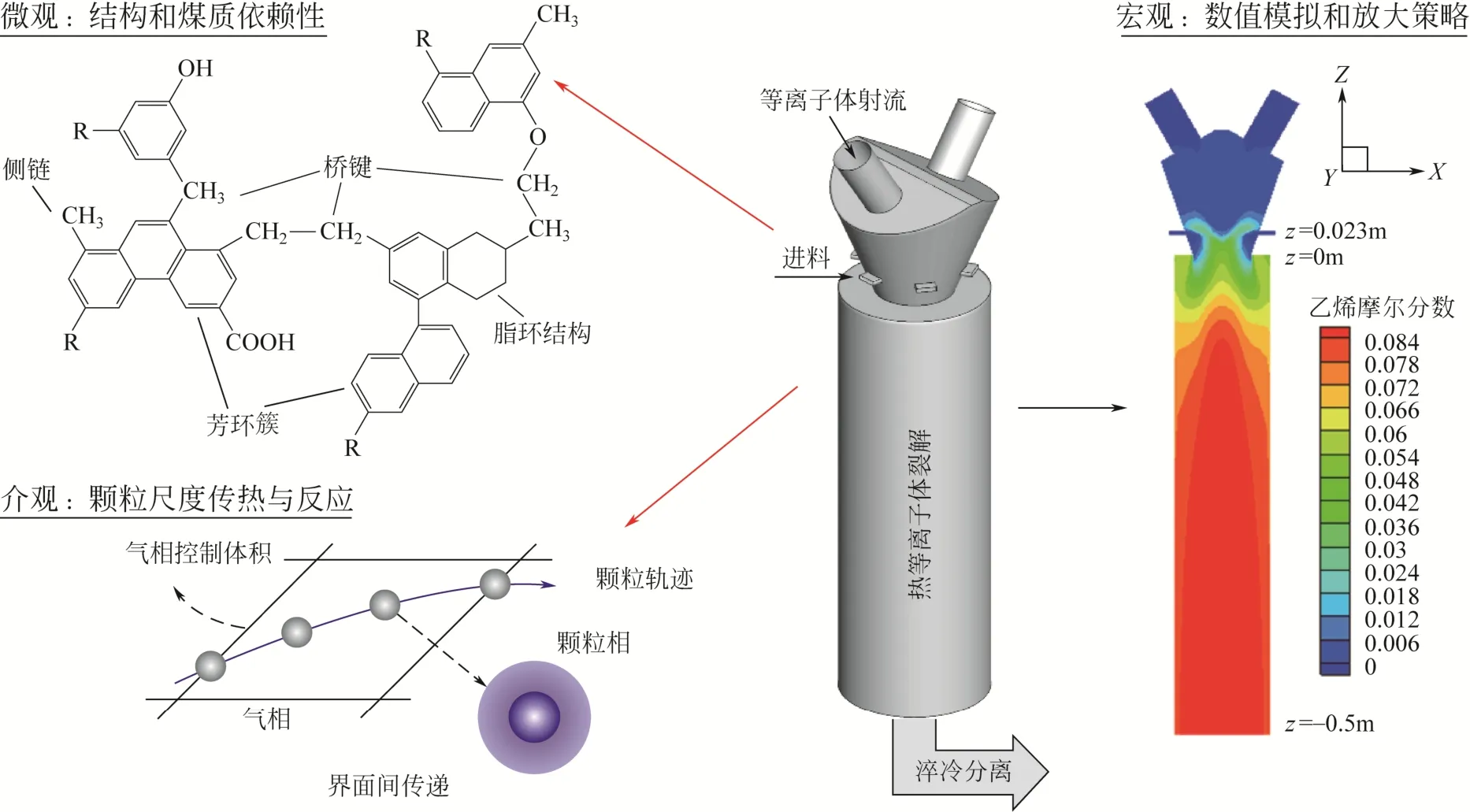

综上所述,国内外研究机构的大量实验和中试研究取得了丰富的成果,证实了煤在氢等离子体中裂解制乙炔过程的可行性。在此基础上,本研究组进一步开展了系列性研究工作,旨在深入理解超高温毫秒级反应器中的过程原理、反应器设计和放大策略。图2给出了文献中相关该过程研究的核心反应装备的示意图。煤粉与热等离子体射流首先进行毫秒级混合,快速升温并脱出挥发分,气相组分在高温环境中瞬间达到热力学平衡,形成富含乙炔的裂解气。高温裂解气经毫秒级淬冷、分离和提纯后,获得乙炔、氢气、一氧化碳、乙烯和甲烷等气相产品。产物氢气一部分作为炬用气循环使用,另一部分则可作为副产品。未裂解完全的固相产物可直接燃烧供电或与其他煤种混配作为煤气化原料。

图2 典型热等离子体法裂解碳氢原料制乙炔反应装置示意图

热等离子体煤制乙炔过程中乙炔的收率受煤质(原料)特性、裂解氛围和温度、多相传递和淬冷过程等多方面因素影响。该过程具有强烈的煤质依赖性:一般情况下,乙炔收率正比于煤中挥发分含量[25],反比于氧含量[26];无烟煤及炭黑的等离子体裂解实验[27]几乎没有乙炔生成。针对中国新疆和内蒙古典型煤种的实验研究表明[28],挥发分含量高于37%、氧含量低于13%、灰含量低的煤粉更加适合用于等离子体裂解。同时,YAN等[29]修正了考虑煤粉分子结构特征的化学渗透脱挥发分(chemical percolation devolatilization,CPD)模型,实现了对中国十余种不同煤种从分子结构特征到宏观裂解特性的关联,实现了不同煤种基于工业分析和元素分析的热等离子体裂解效果数值预测方法,从而基于该理论模型建立了过程原料筛选机制。

热等离子体裂解氛围的组成和温度同样影响乙炔收率。热力学分析[26]表明,气相组分有效碳氢质量比越高,氧含量越低,气相平衡时乙炔的体积分数越大;乙炔的热力学稳定温度区间为1800~3500K[13],然而过高的能量输入将降低体系的能量效率,分析表明,从乙炔收率和能量效率的综合角度考虑[30],1700~2000K是最优的裂解后温度。

煤的热等离子体裂解过程是毫秒级的反应传递强烈耦合的过程,针对热等离子体煤制乙炔过程的直接检测较难实现。通过微观-介观-宏观尺度的数值模拟,可以揭示毫秒级裂解过程中的详细信息,对于深化过程认识、指导反应器优化控制和放大设计具有重要意义(图3)。微观尺度上,通过耦合煤质结构的脱挥发分模型,实现了煤种结构参数对裂解效果的数值预测[29];介观尺度通过建立颗粒煤粉传热反应模型[29,31],量化了毫秒级过程煤粉升温速率和停留时间的关系,进一步地实现颗粒流和热等离子体射流传热模型的耦合[32],有力验证了氢等离子体射流在毫秒级反应过程中对于颗粒和流体传热的强化;宏观尺度上,通过集成上述传尺度模型,针对兆瓦级反应器建立了三维复杂热态模拟[33],准确地揭示了反应器的放大效应。上述研究基础,为热等离子体煤制乙炔过程的工业放大和过程调控提供了扎实的理论支撑。

上述等离子体煤制乙炔的过程研发,为储量大且廉价的煤资源的清洁转化提供了新的技术路线,同时也为现代化工所面对的难利用原料的转化带来了新的契机。煤焦油是煤在热解过程中副产的一种密度大、杂质含量高的黏稠液体产品,中国每年从炼焦过程副产大量的煤焦油,但目前国内煤焦油深加工技术存在规模偏小、能耗高、污染环境严重、产品品种少、生产成本高等问题。因此,开发新的煤焦油精加工制取高附加值产品技术具有重大的经济效益、社会效益和环保效益。针对煤焦油为原料的等离子体裂解实验研究[34]和理论分析[30]表明,煤焦油具良好的热等离子体裂解制乙炔收率,兆瓦级装置中,乙炔质量收率预计达到60%,该结果大大优于以煤为原料的乙炔生产。

图3 热等离子体煤制乙炔过程示意图和研究领域

同时,随着石油资源的重质化和劣质化趋势,针对其深度加工和高效利用的技术需求日益增长,一方面,使用常规技术难于炼制的劣质原油比例越来越显著,如包括加拿大油砂和委内瑞拉超重油在内的非常规石油资源的利用问题面临重要瓶颈;另一方面,在现有的石油炼制工艺中,产生了大量的难于转化利用的劣质残渣油,如溶剂脱沥青技术产生的大量脱油沥青、悬浮床加氢技术产生的残渣油等。上述劣质残渣油一般均具有非常复杂的组分,一般被认为是“不可转化”的重油分子。但是值得注意的是,这些劣质原料中含有丰富的碳氢元素,是比煤炭更好的原料资源。因此,利用煤炭转化的特殊技术,实现石油化工中难于利用的劣质残渣油的热化学转化越来越受到石化行业重视,也是突破制约现有石油化工工艺的经济效益、环境效益重要瓶颈问题的出路之一。近期研究表明,利用热等离子体技术裂解重油轻质化过程产生的重质组分沥青质[30,35],乙炔的质量收率达到50%,气体质量收率高于65%,可有效实现了沥青质的轻质化利用。图4给出针对不同原料等离子体裂解过程优化后的结果。可以看到,热等离子体裂解具有普遍的适用性,可以实现不同的煤化工过程之间以及煤化工与石油化工过程之间的相互补充,是新颖、高效的转化路线。

2 固体废弃物的热等离子体处理和再利用技术

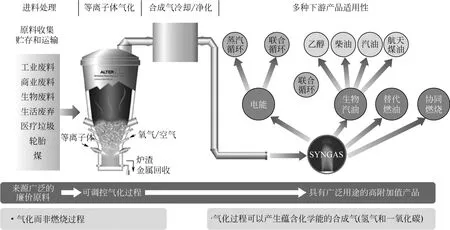

人类社会的发展带来了大量固体废弃物。固体废弃物主要包括城市固废、医疗固废、电子固废、工业固废等。随着中国经济的快速发展,各种固体废弃物的产生和积累已成为影响中国环境的关键问题,大量固体废弃物的堆积、填埋导致对土壤、水体等的巨大污染。区别于常规的焚烧、热解处理和生化处理等技术,热等离子体处理废弃物具有独特的优势[11]:热等离子体能量密度集中,可以实现处理装置的小型化,适应于分散式的废弃物处理,同时由于能量密度高和活性粒子集中,可以实现极速物理变化和化学反应,从而实现高通量废弃物处理。热等离子体的超高温反应环境为固体废弃物的清洁处理提供了新的方法。常规焚烧技术产生的有毒气体或物质在等离子体中不复存在,均分解为小分子气体。如在氧化性气氛中,通过进料调控,可最终形成以CO和H2的合成气为主的气体组分,从而将固废转化为可进一步合成的原料。由于固体废弃物已经对环境产生了重大的危害,但固体废弃物又兼有废物和资源的双重性,因此国际上越来越关注固体废弃物的处理/处置和再利用技术。等离子体技术已经被Westinghouse公司用于城市垃圾的处理过程,如图5所示[36]。上海吉天师能源公司也已成功地将该技术用于上海市医疗固废的清洁化处理,处理能力达到30吨/天[37]。相应的技术在武汉凯迪公司用于生物质固废的处理过程[38]。

图4 热等离子体制乙炔过程对比[30]

针对有机废物的处理过程,在焚烧过程中,由于燃烧不完全或降温控制等因素,通常会产生二英以及呋喃类有毒物质[39],不当排放将造成严重污染。热力学分析表明[40-41],对于C-H-O-Cl体系,在氧化氛围热等离子体提供的高温反应条件中达到热力学平衡后,不存在光气、二英等有害组分。同时,以四氯化碳为模型化合物的热等离子体裂解实验表明[42],在适当的热等离子体射流和含氯废气的进料比情况下,含氯样品可以得到高效分解处理,并且不产生二英等有害物质。因此,通过热等离子体处理,可以有效降低和消除含氯有机物的污染物。

图5 西屋公司等离子体技术为核心的固废物处理新技术路线图[36]

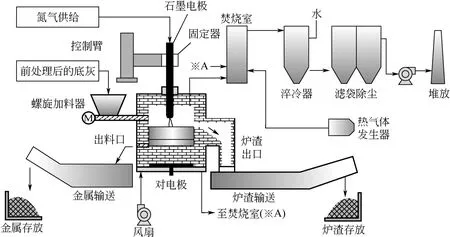

KATOU等[43]针对城市生活垃圾焚烧底渣的处理进行了研究,流程如图6所示。热等离子体操作功率为1710kW,日处理量为25t。在还原氛围的热等离子体条件下,铅和锌等重金属极易富集在气相中,从而可进行回收和再利用;底渣中99%以上的二英类物质被分解,进而实现底渣组分的无害化;由于非氧化性的热等离子体氛围,从源头上杜绝了氮氧化物和硫氧化物的产生;同时剩余的底渣经历玻璃化过程。KAROLY等[44]针对生活垃圾焚烧飞灰的热等离子体处理后的玻璃陶瓷进行分析,其主要组分为钙硅石(CaSiO3)和钙长石(CaAl2Si2O8),并且将其余金属组分进行无害化包裹,达到建材的使用要求。因此,通过热等离子体熔融处理,一方面可以回收部分贵金属物质,另一方面可以降低和消除固废毒性,进行重新利用。

图6 热等离子处理生活废弃物焚烧底渣示范工厂流程图[43]

随着电子信息产业的飞速发展,电子产品的升级换代速度变得越来越快,其使用寿命则越来越短,随之而来的废弃电子产品累积量也逐年增加,电子垃圾(E-waste)已经成为世界上增长最快的垃圾。据联合国环境规划署估计,全世界每年有2000万~5000万吨的废旧电子产品被丢弃,并且其增长速度是其他城市垃圾的3倍。电子垃圾作为一种较特殊的固体废弃物,由于其成分复杂,含有大量的铅、镉、镍、铬、汞等重金属成分和其他有毒有害成分的卤族化合物,如有机阻燃剂聚溴二苯醚、多氯联苯(PCB)等,其中某些重金属污染物和持久性有机污染物(persistent organic pollutants,POPs)通过干、湿沉降和污水排放等方式,转移至水体或沉积物和土壤中,进而影响周围低污染或未被污染的环境和食物链,形成潜在的重金属和POPs高风险区,如处理不当可能对环境和社会造成严重的危害。

黄建军等[45]采用最大输出功率为150kW的石墨电极直流电弧等离子体炉熔融裂解废弃印刷电路板,在高温无氧的等离子体状态下,废弃印刷电路板裂解为气体、玻璃体和金属三类物质。玻璃体具有良好的不可以滤出性和硬度,放出的气体对环境友善,金属中大约1/4为铜、1/3为金属氧化物玻璃纤维,实验条件下总的能耗为1.5~2.5kW∙h/kg。

超高温的等离子体弧在无氧的环境中将电子垃圾中的长链有机物分解成对环境友善的小分子、原子等富氢气体以及少量的酸性气体;垃圾中的金属熔化,排出炉体可回收利用;无机物熔化后排出炉体冷却成为类熔岩玻璃质,研究表明其具有不可滤性,可以将有毒的重金属固化在其中,可作为建筑材料。由于采用非燃烧技术以及电能的使用,使得产生的气体量减少,从而可以高效和洁净地处理废气,达到“近零”排放;同时得到干净清洁的富氢气体能源。由于等离子体温度很高,所以减容比高达97%以上。等离子体弧熔融裂解技术真正做到了“减量化”、“无害化”和“资源化”的要求,几乎所有废料均可被等离子体处理并转换成有用的产品,而且没有产生新的对环境有害的物质。

3 纳米材料可控制备

热等离子体超高温、能量高度集中以及气氛可调的特点非常适用于气相法纳米材料的制备过程。常压或接近常压下的热等离子体作为一种有效的强化手段,也已被广泛用于纳米颗粒、纳米薄膜制备和包覆等过程,尤其适用于高熔点材料的制备。由于热等离子体的高能量注入,纳米材料制备过程得到显著强化,可获得更高的制备速率。

热等离子体纳米材料制备过程如下:首先,前体在热等离子体中的气化和分解,热等离子体高焓值的特点可以实现几乎所有前体进料的气化[12];气化后的物流随着热等离子体气流进入等离子体的尾部,此时气相温度开始急剧下降,导致气相中的前体蒸气迅速饱和,通过气相成核、冷凝和凝固过程等步骤,产生大量的纳米颗粒。下面通过代表性的的几个工作介绍热等离子体在纳米材料制备中的应用。

3.1 硅纳米晶制备

硅纳米晶(nc-Si)是一种由晶体硅和无定形硅组成的非均相混合物。硅纳米晶薄膜材料具有比传统无定形硅材料更高的电导率和掺杂效率。该材料具备在近红外区较强的光吸收能力和较好的光伏稳定性,从而可以在太阳能光伏电池中得到应用[46],同时,该材料具有较好的电子和空穴迁移率,从而也可被用作薄膜晶体管的原料[47-48]。

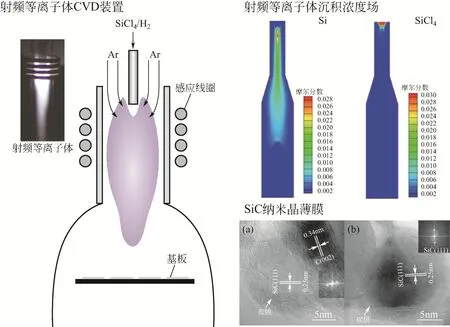

射频热等离子体具有能量密度高并且没有电极污染的特点,因此是制备高纯纳米材料的典型技术。硅的前体一般为硅烷,但是借助等离子体的高能特性,可以选取传统光伏产业产生的大量难于处理的四氯化硅作为原料,实现一步制备高纯硅基纳米材料的新工艺。这为实现四氯化硅的高价值转化与综合利用也提供了新的解决思路。研究表明,以四氯化硅为原料,常压氢气射频热等离子体强化下,硅纳米晶薄膜的沉积速率达到9.78nm/s[49],远高于传统低压冷等离子体强化的CVD过程的最高沉积速率(以SiH4/H2为原料的1.57nm/s[50];以SiCl4/H2为原料的0.17nm/s[51])。进一步地,通过以甲烷/乙炔作为碳源,与四氯化硅共沉积,可以制备得到碳化硅纳米晶薄膜(图7),沉积速率达到150 nm/s[52-53],晶粒径为20~30nm。该碳化硅纳米晶薄膜具有室温下红光区的光致发光性能,可作为标志物应用于生物成像、药物递送等生物医药领域。

为帮助理解和优化上述射频热等离子体反应器的设计,REHMET等[54]将高温气体湍流模型与等离子体MHD方程、SiCl4分解反应动力学网络、纳米颗粒成核及生长动力学模型全面地集成在一起,实现了对这一过程和反应器的理论描述和预测能力。

3.2 高纯纳米氧化镁制备

我国盐湖资源丰富,然而在钾肥生产过程中副产的大量的高镁卤水形成的“镁害”严重制约着钾肥工业的发展和盐湖生态的平衡。另一方面氧化镁是一类重要的化工产品及高温耐火材料,高纯氧化镁一般指含量高于99%的精细产品,在高温下具有较强的耐腐蚀性和电绝缘性,是一种高价值的镁基材料。

以盐湖钾肥工业中副产的水氯镁石为镁源反应前驱体,利用上述射频热等离子体和氧化性氛围实现了毫秒级工艺可控制备高附加值的高纯氧化镁产品[55-56]。该工艺获得的氧化镁球型晶粒粒径介于20~40nm之间,获得氧化镁纳米带宽度约为100nm。另外,通过构建沉积平台,在常压射频等离子体系统中沉积得到高纯的氧化镁薄膜,沉积速率可达到3.2μm/min,薄膜颗粒粒径处于10~60nm之间。以上高纯氧化镁纳米材料产品均具有良好的光致发光性能,为盐湖镁资源的利用提供了潜在的解决方案。

图7 常压热等离子体强化的CVD过程示意图[49]

3.3 结构化碳材料制备

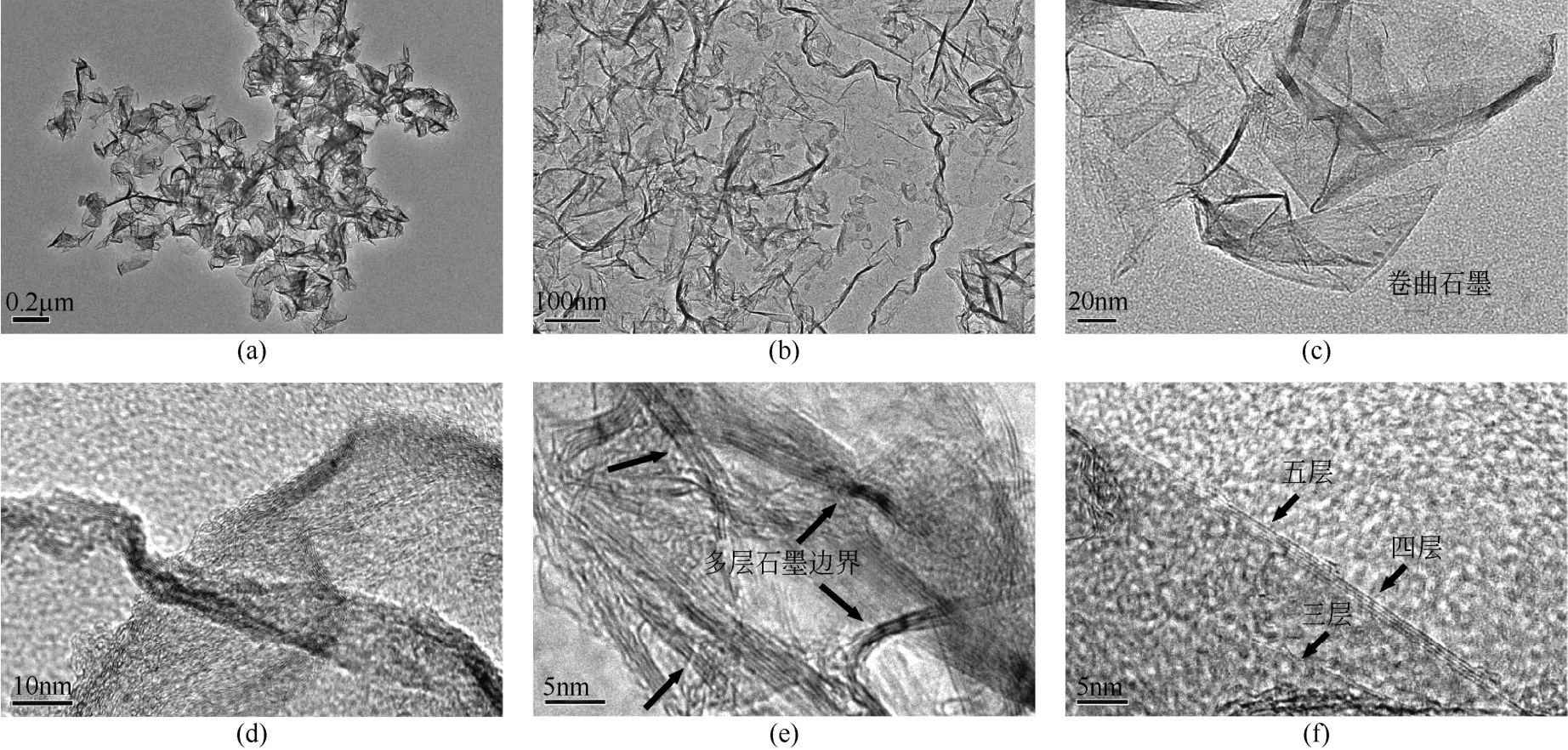

碳单质及其化合物形成的碳材料是材料、物理和化学领域的研究热点之一。从合成碳材料所需的碳源角度,甲烷分子非常稳定,其四面体分子结构所具有的稳定性以及C—H键难以活化等因素使得其表现出较强的化学惰性。因此,常规化学气相沉积的方法难以实现甲烷作为碳源的高效沉积。利用射频热等离子体技术可显著强化CH4裂解过程,并产生宏量形态丰富的碳材料[57]。研究表明,沉积的热等离子体氛围对于甲烷沉积碳材料的形貌具有显著影响;在氢气氛围的射频等离子体条件下,会促进CH4裂解产生的碳材料从球形向二维层状结构的转变。同时,射频热等离子体裂解甲烷可以获得丰富的碳形貌,如图8所示。因此,热等离子体强化的沉积过程可以有效解决CH4活化困难的问题,是针对大宗天然气资源高效利用的潜在解决方案。针对该领域的研究,应着眼于沉积生长机理的研究和沉积环境的精细控制,达到产品结构的可控制备。法国巴黎高科矿业学院的FULCHERI教授研究组[58-60]在等离子体制备碳材料方面也做出了重要的贡献。

4 结 语

现代社会中能源、化工、材料、环境、资源等领域发生着深刻的变化,传统化学工程发展面临着新的挑战,如难以转化的大宗原料、工业中间产物和固体废弃物,日益严峻的环境危机和资源利用,先进材料对过程技术的新要求等。因此,非常规、极端条件下的化学工程技术的研究和应用越来越受到学术界和工业界的关注。热等离子体技术作为一种特殊的超高温过程强化手段,突破了常规物质转化过程在反应温度、气氛等方面的限制,通过提供能量密度极高的热流体,对常规手段所不易转化的原料可实现超高温、高通量的热化学转化过程,具有高效、清洁、流程简化的特点,在等离子体一步法制乙炔、固废物处理、纳米材料制备等方面已逐渐地从基础研究走向工业应用。本文通过介绍几个典型的热等离子体超高温化学转化过程案例,分析了独特的热等离子体特殊外场强化手段在大宗劣质原料高效利用以及高纯纳米材料制备方面的广阔应用前景。随着更为深入的多学科交叉合作以及热等离子体装备工程化的进步,热等离子体技术这一极端条件下的小众科技领域有望产生具有大规模应用影响力的工业贡献。

图8 射频热等离子体裂解CH4产生碳材料的TEM照片[57]

参 考 文 献

[1] 金涌,程易,颜彬航. 化学反应工程的 前世,今生与未来[J]. 化工学报,2013,64(1):34-43.

[2] HOLLADAY J D,WANG Y,JONES E. Review of developments in portable hydrogen production using microreactor technology[J]. Chemical Reviews,2004,104(10):4767-4790.

[3] PFENDER E. Thermal plasma technology:where do we stand and where are we going?[J]. Plasma Chemistry and Plasma Processing,1999,19(1):1-31.

[4] 颜彬航,卢巍,冯雪兰,等. 等离子体多相反应器基础研究和过程强化[J]. 化学反应工程与工艺,2013,29(3):214-221.

[5] RATNASAMY C,WAGNER J P. Water gas shift catalysis[J]. Catalysis Reviews,2009,51(3):325-440.

[6] ANCHEYTA J,SÁNCHEZ S,RODRÍGUEZ M A. Kinetic modeling of hydrocracking of heavy oil fractions:a review[J]. Catalysis Today,2005,109(1-4):76-92.

[7] DRY M E. The Fischer–Tropsch process:1950–2000[J]. Catalysis Today,2002,71(3/4):227-241.

[8] BOULOS M,FAUCHAIS P,PFENDER E. Thermal plasmas:fundamentals and applications [M]. New York:Springer Science & Business Media,1994.

[9] CHEN J Q,CHENG Y. Process development and reactor analysis of coal pyrolysis to acetylene in hydrogen plasma reactor[J]. Journal of Chemical Engineering of Japan,2009,42:S103-S110.

[10] KNIGHT R,SMITH R W,APELIAN D. Application of plasma arc melting technology to processing of reactive metals[J]. International Materials Reviews,1991,36(1):221-252.

[11] GOMEZ E,RANI D A,CHEESEMAN C R,et al. Thermal plasma technology for the treatment of wastes:a critical review[J]. J. Hazard Mater.,2009,161(2/3):614-626.

[12] SHIGETA M,MURPHY A B. Thermal plasmas for nanofabrication[J]. Journal of Physics D:Applied Physics,2011,44(17):174025-174040.

[13] WU C N,CHEN J Q,CHENG Y. Thermodynamic analysis of coal pyrolysis to acetylene in hydrogen plasma reactor[J]. Fuel Processing Technology,2010,91(8):823-830.

[14] 陈家琦,程易,熊新阳,等. 热等离子体裂解煤制乙炔的研究进展[J]. 化工进展,2009,28(3):361-367.

[15] FINCKE J R,ANDERSON R P,HYDE T,et al. Plasma thermal conversion of methane to acetylene[J]. Plasma Chemistry and Plasma Processing,2002,22(1):105-136.

[16] 苏宝根,房建威,闻光东,等. 大功率旋转弧氢等离子体裂解丙烷制乙炔[J]. 化工学报,2013,64(11):4039-4045.

[17] BOND R L,LADNER W R,MCCONNELL G I T,et al. Production of acetylene from coal,using a plasma jet[J]. Nature,1963,200 (491):1313-1314.

[18] NICHOLSON R,LITTLEWOOD K. Plasma pyrolysis of coal[J]. Nature,1972,236(5347):397-400.

[19] SCHOBERT H. Production of acetylene and acetylene-based chemicals from coal[J]. Chem. Rev.,2014,114(3):1743-1760.

[20] KUSHNER L. Plasma technology in acetylene production in the US[C]//Radio Frequency/Radiation and Plasma Processing:Industrial Applications & Advances,1985:193-207.

[21] 祝媛,张济宇,谢克昌. 热等离子体裂解煤制乙炔下行反应器的研究进展[J]. 化学工业与工程技术,2004,25(1):30-36.

[22] PATRICK A,GANNON R. A 1MW prototype arc reactor for processing coal to chemicals[C]//Radio Frequency/Radiation and Plasma Processing:Industrial Applications & Advances,1985:144-154.

[23] GRAVES R,KAWA W,HITESHUE R. Reactions of coal in a plasma jet[J]. Industrial & Engineering Chemistry Process Design and Development,1966,5(1):59-62.

[24] MÜLLER R,KASKE G. The use of plasma chemical processes for chemical reactions[J]. Erdöl und Kohle,Erdgas,Petrochemie,1984,37(4):149-155.

[25] GRAVES R D,KAWA W,HITESHUE R W. Reactions of coal in a plasma jet[J]. Industrial & Engineering Chemistry Process Design and Development,1966,5(1):59-62.

[26] YAN B H,XU P C,JIN Y,et al. Understanding coal/hydrocarbons pyrolysis in thermal plasma reactors by thermodynamic analysis[J].Chemical Engineering Science,2012,84:31-39.

[27] CHAKRAVARTTY S C,DUTTA D,LAHIRI A. Reaction of coals under plasma conditions:direct production of acetylene from coal[J]. Fuel,1976,55(1):43-46.

[28] YAN B H,XU P C,GUO C Y,et al. Experimental study on coal pyrolysis to acetylene in thermal plasma reactors[J]. Chemical Engineering Journal,2012,207:109-116.

[29] YAN B H,CHENG Y,XU P C,et al. Generalized model of heat transfer and volatiles evolution inside particles for coal devolatilization[J]. AIChE Journal,2014,60(8):2893-2906.

[30] 程炎,颜彬航,李天阳,等. 煤/煤焦油/沥青质的热等离子体裂解特性比较分析[J]. 化工学报,2015,66(8):3210-3217.

[31] YAN B H,CHENG Y,JIN Y,et al. Analysis of particle heating and devolatilization during rapid coal pyrolysis in a thermal plasma reactor[J]. Fuel Processing Technology,2012,100(10):1-10.

[32] YAN B H,CHENG Y,CHENG Y. Particle-scale modeling of coal devolatilization behaviors for coal pyrolysis in thermal plasma reactors[J]. AIChE Journal,2015,61(3):913-921.

[33] YAN B H,CHENG Y,JIN Y. Cross-scale modeling and simulation of coal pyrolysis to acetylene in hydrogen plasma reactors[J]. AIChE Journal,2013,59(6):2119-2133.

[34] CHENG Y,YAN B H,LI T Y,et al. Experimental study on coal tar pyrolysis in thermal plasma[J]. Plasma Chemistry and Plasma Processing,2015,35(2):401-413.

[35] 程炎,李天阳,颜彬航,等. 沥青质热等离子体裂解热力学的分析[J]. 石油化工,2015,44(10):1168-1176.

[36] Westinghouse Plasma Corp. Waste to energy[EB/OL]. [2015]. http://stage.westinghouse-plasma.com/waste_to_energy.

[37] GTS Power Technology (Shanghai) Co.,Ltd. Plasma Gasification Technology[EB/OL]. [2014]. http://www.gtsenergy.com.cn/ PlasmaTech.

[38] GITZHOFER F. A review on plasma technologies applied to thermo-chemical biomass conversion[C/OL]. Nicolas Abatzoglou,Université de Sherbrooke,Canada Sascha Kersten,University of Twente,The Netherlands Dietrich Meier,Thünen Institute of Wood Research,Germany Eds,ECI Symposium Series[2015]. http://dc.engconfintl.org/biorefinery_I/11.

[39] MCKAY G. Dioxin characterisation,formation and minimisation during municipal solid waste (MSW) incineration:review[J]. Chemical Engineering Journal,2002,86(3):343-368.

[40] RAMASAMY V,LI T X,SAITO K,et al. Combustion by-products destruction by arc plasma[J]. Hazardous Waste & Hazardous Materials,1996,13 (1):131-141.

[41] SEKIGUCHI H,HONDA T,KANZAWA A. Thermal plasma decomposition of chlorofluorocarbons[J]. Plasma Chemistry and Plasma Processing,1993,13(3):463-478.

[42] CUBAS A L V,CARASEK E,DEBACHER N A,et al. Development of a DC-plasma torch constructed with graphite electrodes and an integrated nebulization system for decomposition of CCl4[J]. Journal of the Brazilian Chemical Society,2005,16(3b):531-534.

[43] KATOU K,ASOU T,KURAUCHI Y,et al. Melting municipal solid waste incineration residue by plasma melting furnace with a graphite electrode[J]. Thin Solid Films,2001,386(2):183-188.

[44] KÁROLY Z,MOHAI I,TÓTH M,et al. Production of glass–ceramics from fly ash using arc plasma[J]. Journal of the European Ceramic Society,2007,27(2/3):1721-1725.

[45] HUANG Jianjun,SHI Jiabiao,MENG Yuedong,et al. DC arc plasma disposal of printed circuit board[J]. Plasma Science and Technology,2004,6(4):2423-2426.

[46] MEIER J,FLU CKIGER R,KEPPNER H,et al. Complete microcrystalline p-i-n solar cell—Crystalline or amorphous cell behavior?[J]. Applied Physics Letters,1994,65(7):860.

[47] LEE C H,SAZONOV A,NATHAN A. High-mobility nanocrystalline silicon thin-film transistors fabricated by plasma-enhanced chemical vapor deposition[J]. Applied Physics Letters,2005,86:222106.

[48] LEE C H,SAZONOV A,NATHAN A,et al. Directly deposited nanocrystalline silicon thin-film transistors with ultra high mobilities[J]. Applied Physics Letters,2006,89(25):252101-252103.

[49] CAO T F,ZHANG H B,YAN B H,et al. High rate deposition of nanocrystalline silicon by thermal plasma enhanced CVD[J]. Rsc. Advances,2013,3(43):20157-20162.

[50] CHENG Q J,XU S Y,OSTRIKOV K. Rapid,low-temperature synthesis of nc-Si in high-density,non-equilibrium plasmas:enabling nanocrystallinity at very low hydrogen dilution[J]. Journal of Materials Chemistry,2009,19(29):5134-5140.

[51] ZHANG L,GAO J H,XIAO J Q,et al. Effect of argon on the structure of hydrogenated nanocrystalline silicon deposited from tetrachlorosilane/hydrogen/argon plasma[J]. Physica Status Solidi A:Applications and Materials Science,2012,209(6):1080-1084.

[52] CAO T F,CHENG Y,ZHANG H B,et al. High rate fabrication of room temperature red photoluminescent SiC nanocrystals[J]. Journal of Materials Chemistry C,2015,3(19):4876-4882.

[53] CAO T F,ZHANG H B,YAN B H,et al. SiC nanocrystals:high-rate deposition and nano-scale control by thermal plasma[J]. Rsc Advances,2014,4(90):49228-49235.

[54] REHMET C,CAO T,CHENG Y. Numerical study of Si nanoparticle formation by SiCl4 hydrogenation in RF plasma[J]. Plasma Sources Science and Technology,2016,25(2):025011.

[55] ZHANG H B,CAO T F,CHENG Y. Synthesis of nanostructured MgO powders with photoluminescence by plasma-intensified pyrohydrolysis process of bischofite from brine[J]. Green Processing and Synthesis,2014,3(3):215

[56] 张海宝,曹腾飞,程易. 高频热等离子体热解水氯镁石沉积氧化镁薄膜[J]. 化工学报,2014,65(10):4191-4196.

[57] ZHANG H,CAO T,CHENG Y. Preparation of few-layer graphene nanosheets by radio-frequency induction thermal plasma[J]. Carbon,2015,86:38-45.

[58] FULCHERI L,PROBST N,FLAMANT G,et al. Plasma processing:a step towards the production of new grades of carbon black[J]. Carbon,2002,40(2):169-176.

[59] OKUNO H,GRIVEI E,FABRY F,et al. Synthesis of carbon nanotubes and nano-necklaces by thermal plasma process[J]. Carbon,2004,42(12/13):2543-2549.

[60] GONZALEZ-AGUILAR J,MORENO M,FULCHERI L. Carbon nanostructures production by gas-phase plasma processes at atmospheric pressure[J]. Journal of Physics D:Applied Physics,2007,40(8):2361-2374.

State-of-the-art development of research and applications of chemical conversion processes at ultra-high temperature in thermal plasma reactors

CHENG Yan,LI Tianyang,JIN Yong,CHENG Yi

(Department of Chemical Engineering,Tsinghua University,Beijing 100084,China)

Abstract:This paper tends to give an overview on the principle,the state-of-the-art development of research and applications of chemical conversion processes at ultra-high temperature in the thermal plasma reactors. As an extreme means for process intensification,thermal plasma can provide ultra-high temperature reaction conditions,adjustable oxidative,reductive or inert gas atmosphere,which allows it as a feasible technique to implement clean and highly efficient conversion of low-quality feedstock and hard-to-treat intermediates and wastes. Thermal plasma technique is therefore one of the frontier areas of modern reaction engineering. Meanwhile,the thermal plasma reactions are strongly coupling with the extreme mass/heat transfer processes,which lead to a more complex reaction conditions. Therefore,it is essential to combine the unique characteristics and conversion principles properly to enable a clean,flexible and profitable process. This paper reviews typical thermal plasma processes,involving plasma pyrolysis to produce acetylene,solid waste treatment and nanomaterials synthesis. The potential perspectives of such unique techniques in the applications for the fields of energy,chemicals,environment and materials are discussed.

Key words:thermal plasma;ultra-high temperature;acetylene;solid waste treatment;nano-materials

中图分类号:TE 08;TV131

文献标志码:A

文章编号:1000–6613(2016)06–1676–11

DOI:10.16085/j.issn.1000-6613.2016.06.008

收稿日期:2016-02-13;修改稿日期:2016-02-24。

基金项目:国家重点基础研究发展计划(2012CB720301)及国家科技支撑计划(2013BAF08B04)项目。