某SUV副车架结构及性能的优化设计

2016-07-08张宏刘艳华张枭鹏马喆

张宏,刘艳华,张枭鹏,马喆

(华晨汽车工程研究院,辽宁 沈阳 110141)

某SUV副车架结构及性能的优化设计

张宏,刘艳华,张枭鹏,马喆

(华晨汽车工程研究院,辽宁 沈阳 110141)

摘 要:文章针对在SUV车底盘开发设计过程中副车架模态偏低、安装点动刚度不达标、局部应力过大、重量较重等问题,建立以副车架为主体的有限元模型,运用成熟的优化分析流程,综合概念阶段的拓扑到详细设计阶段的形貌、自由尺寸、尺寸、形状优化的方法研究如何提高副车架的模态、动刚度等,最终完成副车架模态的提高、局部应力的优化、动刚度的提升以及减重的目标。

关键词:副车架;模态;动刚度;拓扑优化;尺寸优化

10.16638/j.cnki.1671-7988.2016.04.025

CLC NO.: U462.1Document Code: AArticle ID: 1671-7988 (2016)04-73-04

前言

在汽车整车的研发设计过程中,不论是可行性分析阶段、概念设计阶段还是详细设计阶段,有限元仿真分析贯穿始终,对汽车零部件进行模态、刚度、强度以及疲劳的校核,也为零部件结构设计提供改进优化方案。对于汽车零部件来说,在强度、刚度、模态和疲劳寿命等方面都要满足一定的要求以更好的实现其性能要求。副车架是汽车底盘的重中之重,以副车架为例,它有两个主要作用:一是当汽车发生正向碰撞时,能够吸收冲击,分散车身受力,对整车碰撞性能有所贡献,因此应具有一定的强度;二是可以隔绝部分路面和发动机的振动反馈,因此需要满足特定的模态要求。本论文针对在SUV车底盘开发设计过程中副车架模态偏低、安装点动刚度不达标、局部应力过大、重量较重等的问题,建立以副车架为主体的有限元模型,运用成熟的优化分析流程,综合概念阶段的拓扑到详细设计阶段的形貌、自由尺寸、尺寸、形状优化的方法研究如何提高副车架的模态、动刚度等,最终完成副车架模态的提高、局部应力的优化、动刚度的提升以及减重的目标。

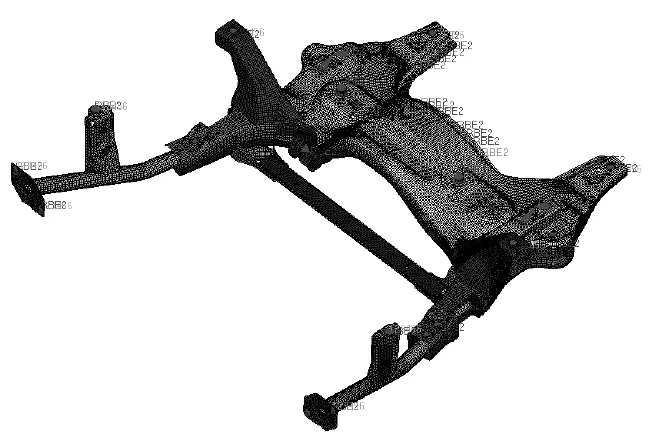

1、建立副车架的有限元模型

首先采用HyperWorks软件[1]Hypermesh模块建立副车架有限元模型,采用OptiStruct[2]求解器对分析模型进行求解优化,如图1所示,其包括前副车架和左右碰撞梁。模型中材料定义为钢,弹性模量为2.1×105MPa,泊松比为0.3,密度为7.8×10-6kg/mm2。副车架有限元模型的平均单元尺寸为5mm,整体以四边形网格为主,采用少量三角形网格;焊缝连接采用四边形网格,点焊采用RBE2单元,整个模型节点数共计71262个,单元数共计71906个。

图1 副车架有限元模型

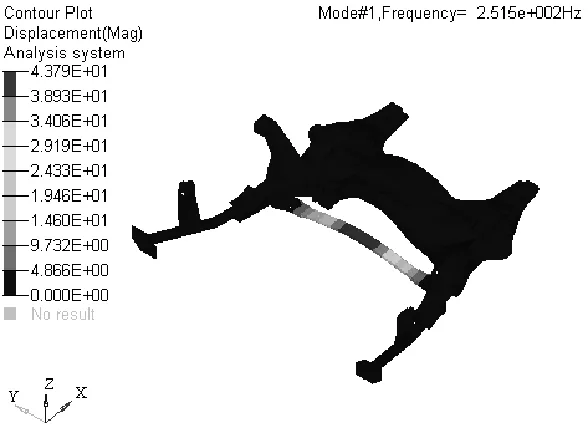

基于上述有限元模型:在Hypermesh软件中可称出副车架的重量为27.40kg;由仿真结果云图中可以看出,该副车架的一阶模态为前端支撑横梁的弯曲模态,固有频率为251Hz,如图2所示;副车架各连接点的动刚度如图3所示;副车架各工况应力最大值如图4所示:

图2 副车架总成的一阶固有振型

图3 副车架各连接点动刚度

图4 副车架各工况应力最大值

2、副车架结构优化设计思路

本体横梁连接支架和稳定杆安装支架处应力偏高,因此首先改进此处结构,降低应力;其次运用OptiStruct软件对动刚度、静刚度、模态和体积分数为约束,应力工况组合柔度最小为目标,对副车架本体内部空间加强板进行重新合理布置,以提高动刚度;再次利用自由尺寸、形貌、尺寸和形状优化对副车架进行详细的再设计,完成最终的设计优化;最后完成工程化数据,并进行最终结果的验证。

2.1 副车架结构优化设计

2.1.1 副车架局部应力优化设计

应力集中是强度分析的难题之一,为解决副车架的应力集中,必须提高薄弱部位的刚度以减少其应力应变。综合考虑各工况载荷的大小、方向,优化后的结构必须在载荷的法向方向上有足够高的刚度才能有比较好的效果。为确保优化后副车架没有出现新的高应力区域,所以要对结构优化前后的所有高应力位置的应力变化进行统计,并确定结构失效位置应力有一定程度下降,其它非失效部位应保证新方案应力水平不超过原始设计的应力水平。

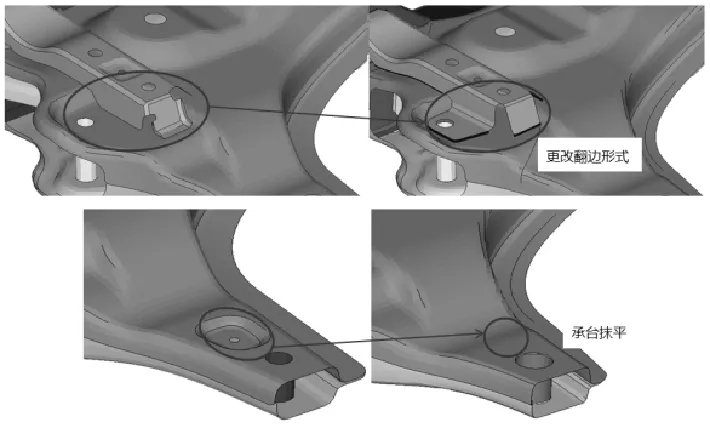

根据副车架的应力云图[3]可知,本体横梁连接支架和稳定杆安装支架处应力偏高,因此首先运用局部形状优化方法,减小应力集中。副车架前横梁支架翻边抬高9mm,控制臂后点安装支架加宽15mm。同时,降低扭力臂安装支架右侧边12mm;此外修改稳定杆支架翻边结构,抹平副车架后安装点附近的凹坑,以达到副车架应力均布。如图5、6所示:

图5 副车架前横梁局部应力优化

图6 稳定杆支架及后安装点应力优化

2.1.2 副车架整体动刚度优化设计

根据副车架动刚度目标,改变内部加强版的走向和尺寸,提高副车架整体X向、以及控制臂Y向的动刚度,如图7所示。在副车架前横梁处起筋以进一步提高副车架控制臂Y向的动刚度和副车架一阶模态,加强筋长255mm,宽25mm,高5.5mm,如图8所示。

图7 副车架X向、控制臂Y向动刚度优化

图8 控制臂Y向动刚度及副车架就一阶模态优化

2.1.3 副车架整体重量优化设计

随着汽车行业的发展,汽车轻量化越来越重要,汽车轻量化是指汽车在保持原有的行驶安全性、耐撞性、抗震性以及舒适性等性能不降低,且汽车本身造价不被提高的前提下,有目标地减轻汽车自身的重量。可见汽车轻量化实际上是汽车性能提高、重量降低、结构优化、价格合理四方面相结合的一个系统工程。有试验表明,汽车质量每减轻10%,油耗下降6%~8%,排放量下降4%。因此副车架的轻量化对整车的轻量化有着至关重要的意义。

图9 副车架横纵主筋减重优化

图10 副车架前纵梁辅助支撑减重优化

为保证副车架的性能目标,同时又尽可能的减轻它的重量,本论文采用了HyperMorph[4]的技术,对副车架进行全局性、预见性的减重。首先,对副车架新加的纵向筋进行53mm大小的开孔,剪裁副车架横向主筋的无用材料,如图9所示;其次,在副车架前纵梁辅助支撑开长60mm,宽43mm的方孔,在控制臂附件新加筋上开优化定位圆孔,如图10所示;再次,副车架后安装点前移40mm,同时加大内侧圆弧度,提高整体动刚度的同时减重,如图11所示;最后更改内部加强筋结构,去掉无用加强筋,如图12所示。

图11 副车架后安装点前移减重优化

图12 副车架去内部无用筋减重优化

2.1.4 副车架优化前后设计目标对比

副车架一节模态由原来的252Hz提高到282Hz,效果明显,如图13所示。

图13 优化后副车架一阶模态

副车架应力集中被消除了,分布更加趋于合理,最大制动力工况变为合格工况,如图14所示。

副车架控制臂前连接点Y向动刚度满足目标,且各连接点的提高比较显著,静刚度也有较为明显的提高,如图15、16所示。

基础模型的副车架本体质量为22.86kg,优化后模型为22.04kg,减重0.82kg;基础模型的纵梁质量为4.54kg,优化后模型为3.18kg,减重1.36kg;基础模型的整体副车架质量为27.40kg,优化后模型为25.22kg,整体减重2.18kg,减重效果显著。

图14 优化后副车架各工况应力最大值

图15 优化后副车架各连接点动刚度

3、结论

本论文针对在SUV车底盘开发设计过程中副车架模态偏低、安装点动刚度不达标、局部应力过大、重量较重等的问题,建立以副车架为主体的有限元模型,运用成熟的优化分析流程,综合概念阶段的拓扑到详细设计阶段的形貌、自由尺寸、尺寸、形状优化的方法研究如何提高副车架的模态、动刚度等,最终完成副车架模态的提高、局部应力的优化、动刚度的提升以及减重的目标[5]。通过副车架优化前后各项参数对比可知:

(1)过结合拓扑优化,最大程度的改进了动刚度性能,使满足目标,三角臂后点Y向动刚度最大提高了160.2%,其余安装点的动刚度都有50%左右幅度提高。

(2)改进动刚度性能的同时,各安装点的静刚度也得到了提高,提高百分比从4.9%到87.5%不等。

(3)合实际工程经验和工况变形模式,对高应力区域进行了改进,有效降低了应力水平,强度工况满足目标值。

(4)各性能提高的同时,副车架第一阶模态也从251.5HZ提高到278.0HZ。

(5)充分利用OptiStruct的拓扑、形貌、形状、尺寸和自由尺寸优化,使整个副车架质量(不包括焊缝)从26.48kg降为24.3kg,减重2.18kg。

(6)经过路试部门的强化路试,该副车架没有出现任何强度和疲劳问题,证明本论文的优化流程、思路和方法真实有效。

本文中用到的优化方法以及得出的结论可为今后类似的结构设计提供相应的思路和参考,具有一定的参考价值。

参考文献

[1] 李楚琳. HyperWorks分析应用实例[M].北京:机械工业出版社, 2008.

[2] 张胜兰. 基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社, 2007.

[3] 张永昌. MSC.Nastran有限元分析理论基础与应用[M].北京:科学出版社, 2004.

[4] 澳汰尔工程软件(上海)有限公司.HyperWorks 13.0 基础培训.上海:澳汰尔工程软件(上海)有限公司,2013.

[4] 朱剑峰,林逸,张涛,寇宏滨,邱荣英.基于虚拟台架疲劳分析的副车架结构改进设计[J].汽车工程,2014.

中图分类号:U462.1

文献标识码:A

文章编号:1671-7988(2016)04-73-04

作者简介:张宏,就职于华晨汽车工程研究院。

Optimization design of structure and performance of a SUV subframe

Zhang Hong, Liu Yanhua, Zhang Xiaopeng, Ma Zhe

(Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141)

Abstract:In this paper, the finite element model of the subframe with low mode, heavy weight and high local stress that the installation point dynamic stiffness is not up to standard isestablished for a SUV. By using of the mature optimization analysis process, the topological optimization of concept stage, the free size, size, shape optimization of design stage, how to improvesignificantlythe modal and dynamic stiffness of the subframeis studied in this article. Finally, the mode and dynamic stiffness of the subframe are increased obviously; the local stress and weight are reduced simultaneously, therefore all can achieve the goal.

Keywords:subframe; mode; Dynamic stiffness; topography optimization; size optimization