大包操作平台电气系统改造

2016-07-07李志超天津天铁冶金集团有限公司炼钢厂河北涉县056404

李志超(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

大包操作平台电气系统改造

李志超

(天津天铁冶金集团有限公司炼钢厂,河北涉县056404)

[摘要]针对天铁炼钢厂连铸3#机大包回转及大包液压电气系统存在的问题,采用PLC将大包回转控制系统、油缸控系统、大包液压电气控制系统升级改造为自动化控制系统,提高了自动化程度及大包控制系统的稳定性,降低了劳动强度,保障了生产的顺利进行。

[关键词]大包回转;改造;电气;液压;可编程控制器

1 引言

随着天铁集团炼钢厂3#连铸机的竣工和顺利投产,生产产量和质量都有了很大的提高。原有的大包操作平台电气控制系统已经无法满足当前生产的需要,其安全性和系统的稳定性都需要适应新的生产节奏,因此,通过对生产中产生的问题具体分析,决定对大包操作平台的电气系统进行改造。

2 大包操作平台控制原理

生产中,大包回转的两个臂,一个在浇筑位置为中包车注入钢水,另一个臂等待浇筑完成,在接收新的大包后,回转到浇筑位置继续为中包车注入钢水,保证中包车内的钢水不间断供应,达到持续生产的目的。

大包运行到浇筑位置时,操作人员操作油缸控制系统,使得大包水口打开,钢水流入中包车内,最终进入结晶器完成生产工作。

大包的油缸运作,是由液压站完成的,其电气控制原理如下:

液压系统由储能器NXQ-A-10/20-T-Y;电机YZS132M2-6/5.5kW;比例阀4WE10EB31/CW220NZ5L组成。比例阀由两组阀头组成,一组为常得电220 V交流电压,一组为供应电220 V交流电压控制,由岗位员工操作大包平台上的操作箱按钮完成供应电阀头的电压供应,继而控制油缸运作,完成大包水口的开合。

3 大包操作平台电气系统存在问题分析

3.1大包回转电机及大包水口防氧化控制

大包回转是由一台380 V;YZR160M2-6/8.5 kW;额定电流19.8 A、额定转速970 r/min、额定功率8.5 kW的电机提供动力源的。其可操作性简单快捷,但是却不能达到预期效果。防氧化控制需要人工操作,在大包下口作业不仅劳动强度大,而且危险性较高。

(1)只有大包回转的正常运行才能够保障钢水顺利进入中包车、结晶器,达到顺利生产的目的。电机的负荷大,一旦损坏,只能停产待修,严重影响生产节奏。

(2)其功耗大,噪声严重也是亟待解决的问题。

3.2大包回转控制系统

其操作过程是:在生产中若1#臂大包浇筑完毕,则2#臂运行到受包位接收大包,顺时针旋转180°到浇筑位浇筑继续生产;当2#臂大包浇筑完成,1#臂到受包位接收大包后,逆时针旋转180°到浇筑位后继续生产。这样生产过程就要求岗位操作细心,一旦出现误操作使得大包按照某个方向旋转360°或更多圈,就会导致电机电缆缠绕在大包旋转台的底部,甚至导致电缆断落,影响生产。

3.3大包油缸控制系统安全隐患

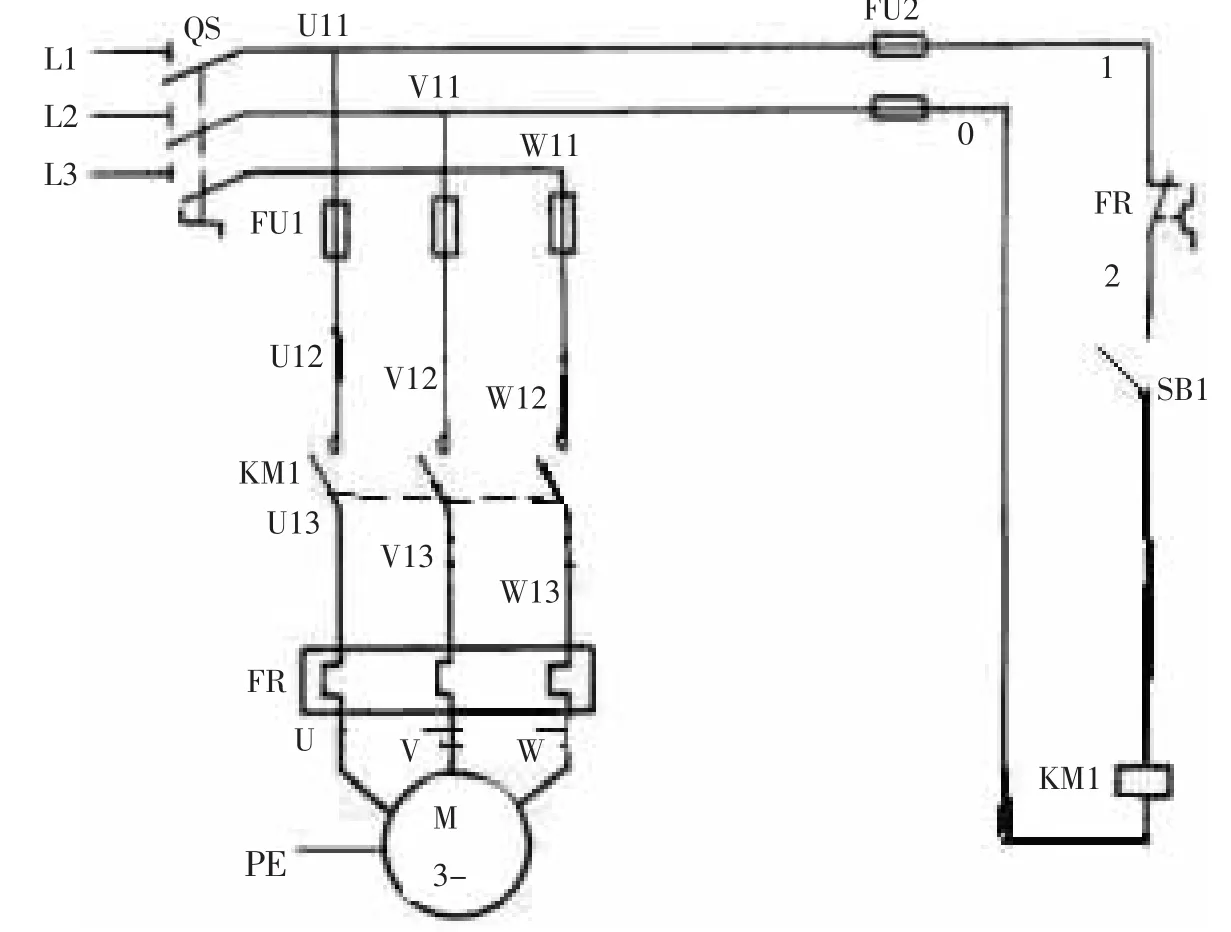

原有的大包油缸控制系统是简单的点动控制原理,见图1。其弊端在于其控制线路是由220 V电压提供的,导致在岗位操过程中不可避免地直接接触到220 V电压,其安全性无法得到保障。

图1 点动控制系统

3.4大包操作平台液压站电气控制系统

炼钢3#连铸的改造完成,使得其产量和质量都有了大幅度的提高,其自动化程度也是处于先进水平。原有的两个液压系统已经无法满足生产需要,为了保障生产,添加了两个备用液压系统,一旦常用液压系统损坏,立即启动备用液压系统。现场的4台液压系统电气线路繁多,在检修过程中要逐个排查,增加了检修作业的劳动强度,不利于迅速查找问题原因,而且简单的点动控制系统不仅安全性不可靠,而且系统的稳定性和可操作性也不能够满足自动化生产的需求。

4 改造方案

4.1大包回转电机改造

为保证大包正常运行、电机运行的稳定性和节能性,加入ABB变频器,从长远角度看,是非常合理的。配型选择ACS550-01-023A-4型,设定其最大电流27.7 A、最大转速1 500 r/min、最大频率50 Hz、最大转矩额300%、加速时间5 s、减速时间3 s。在大包操作平台加设大包回转操作箱,控制大包在钢包有钢水时低速运行,保障安全。在无钢水状况试运行状态下高速运行,提高效率。大包防氧化控制提供机械手装置,通过点动控制,低压控制高压,加长机械手,保障了操作人员尽量远离大包,达到了安全操作,降低劳动强度的目的。

4.2大包回转限位改造

大包回转绕断电机电缆可以加入限位,即浇筑位限位和受包位限位。加入限位就使得大包旋转不会出现旋转多圈导致电缆损坏影响生产的情况。在WINCC画面中加入限位屏蔽图标,一旦限位出现异常,可临时屏蔽限位,使大包可以正常运行,保证检修时间。

4.3油缸控制改造

油缸控制系统的安全性可以用低压控制高压,加入24 V继电器由继电器的触点控制220 V电压,这样操作按钮的电压为24 V就可以保障岗位操作的安全性。

4.4液压站自动化运行改造

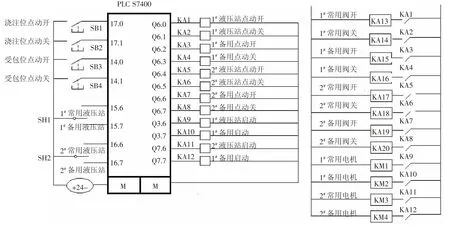

根据整个3#机的自动化生产需要,其大包的液压电气控制系统完全可以升级改造为PLC控制系统。

由于有4个液压系统保障运行,每个独立的液压系统有一组供应电阀头,共有4组8个阀头,需要8个24 V继电器,4个电机需要4个24 V继电器,这样有利于检修人员迅速查找问题原因,及时处理故障,保障生产运行。

4个电机需要4个接触器,每个接触器有独立的开关供应220 V的线圈电压,这样可以保证一个电机线圈断电的情况下,其他电机正常运行。

PLC内部主程序:浇筑位限位控制1#液压站和1#备用液压站的供应电阀头。受包位限位控制2#液压站和2#备用液压站的供应电阀头。

基于上述内容,整体改造方案见图2。

图2 大包操作系统整体改造方案

5 成效分析

大包电机改造后,电动机实现软启动,峰值电流和峰值时间大为减少,消除对供电系统的冲击,延长电机的使用寿命和运行的稳定性,降低能耗、减小震动,达到了减少成本和保障运行的目的。

通过对现场的改造以及对PLC进行编程,其可操作性有了明显的提高。现场由操作箱上的选择开关SH1和SH2选择常用和备用液压站,一旦选择确定,则液压站继电器上电,常开点闭合,接触器线圈得电,启动相应液压站的电机。

当大包臂在浇筑位,浇筑位限位启动,岗位员工操作浇筑位按钮控制大包的油缸,启动或关闭大包水口。

当大包臂在受包位,受包位限位启动,岗位员工操作受包位按钮控制大包的油缸,关闭大包水口,保证在注入大包内的钢水不外漏后,旋转到浇筑位进行浇筑。

6 结束语

经过对大包操作平台的整体改造,大包回转控制系统、油缸控系统、大包液压电气控制系统这3个独立的系统完全由一个PLC的自动化控制系统所代替。其自动化程度的提高,减轻了岗位的劳动强度,使安全性得到了有效的保障,整个大包控制系统的稳定性得到了提高,降低了停产的可能性。对于检修人员来说,劳动作业的检修更加明了清晰,可以迅速地找到问题,快速完成检修任务,保障了生产的顺利进行。

参考文献

[1]朱文杰.S7- 300/400 PLC编程设计与案例分析[M].北京:机械工业出版社,2010.

Modification of Electrical System of Ladle Operation Platform

LI Zhi-chao

(Steel-making Plant,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Heibei Province,China 056404)

AbstractIn order to address the problems existed in ladle turret and the electric system of ladle hydraulic station at Caster 3 of Tiantie Steel-making Plant,ladle turret control system,cylinder control system and the electric system of ladle hydraulic station were upgraded and modified with PLC into automatic control system. Automation level and the stability of ladle control system were improved and labor strength was reduced. Smooth production was ensured.

Key wordsladle turret;modification;electrics;hydraulic;programmable logic controller

doi:10.3969/j.issn.1006-110X.2016.03.019

收稿日期:2016- 02- 08修回日期:2016- 02- 25

作者简介:李志超(1985—),男,主要从事电气检修工作。