天铁RH精炼工序工艺优化

2016-07-07王洪伟史湘东天津天铁冶金集团炼钢厂河北涉县056404天津天铁冶金集团热轧板有限公司河北涉县056404

王洪伟,史湘东(.天津天铁冶金集团炼钢厂,河北涉县056404;.天津天铁冶金集团热轧板有限公司,河北涉县056404)

天铁RH精炼工序工艺优化

王洪伟1,史湘东2

(1.天津天铁冶金集团炼钢厂,河北涉县056404;2.天津天铁冶金集团热轧板有限公司,河北涉县056404)

[摘要]为满足天铁热轧冷轧基料的生产需求,对RH精炼工序进行工艺优化,实现了RH处理站快速、高效脱碳,使低碳钢冶炼炉次出站碳<0.03%的比例达到95%以上;铝升温工艺的优化,使RH温降幅度降低了50.5%,有效缓解了RH精炼处理的温降压力,实现了冷轧基料的稳定生产。

[关键词]冷轧基料;RH精炼;工艺

1 引言

近年来,RH精炼炉由起初单一的脱气设备逐步发展成为具有真空脱气、脱碳、吹氧脱碳、温度补偿、成分调整等多种冶金功能的炉外精炼设备[1-3]。2015年天铁集团公司在冷轧、热轧工序对接方面加大力度,不断加大碳含量≤0.03%冷轧基料的生产量,其中部分材质的冷轧基料碳含量要求≤0.003%,采取日常的铁水预处理——复吹转炉——LF精炼——板坯连铸的工艺路线已不能满足其工艺要求,必须采取铁水预处理——复吹转炉——RH精炼炉——板坯连铸的工艺路线方可实现。

2 设备及工艺介绍

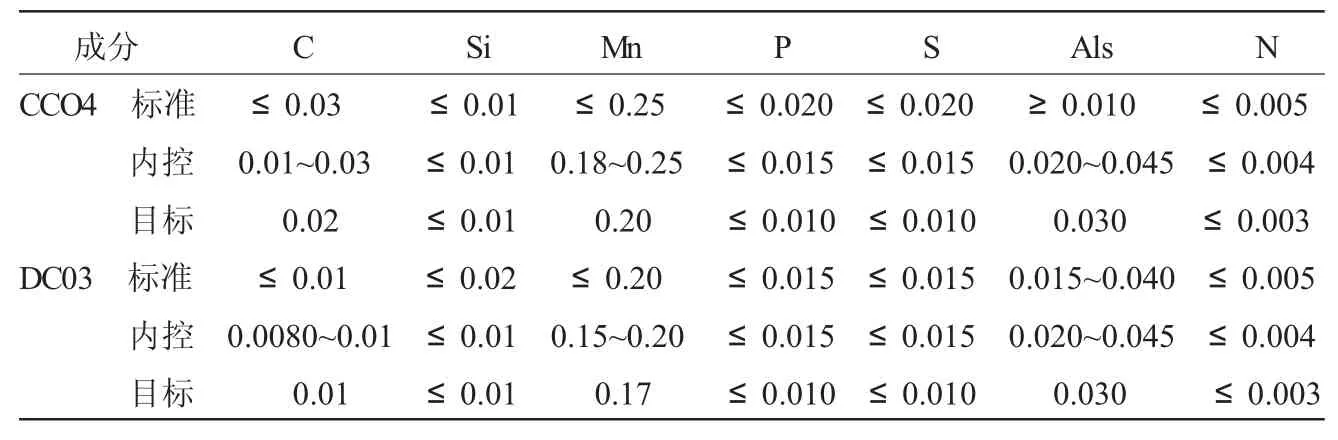

天铁热轧RH精炼炉的公称容量190 t,循环速率156 t/min,Ar流量Max180Nm3/h,RH形式为双工位RH-MFB三室横移整体吊换,顶枪装置釆用新日铁的RH-MFB氧枪技术,用来提升RH炉的冶金功能。目前,天铁热轧生产冷轧基料采取铁水预处理——复吹转炉——RH精炼炉——板坯连铸的工艺路线,生产的钢种主要为CCO4、DCO3,其成分要求如表1所示。

天铁热轧采用单一转炉的常规冶炼工艺生产冷轧基料时,当转炉终点碳达到0.03%时,钢中[O]>800×10-6,在生产碳含量≤0.03%及更低的碳含量冷轧基料时,在不经过RH精炼炉工序条件下,难以满足冷轧基料碳含量的要求。如果在常压下采用转炉强行吹氧降碳,势必造成钢水的严重过氧化,使钢水洁净度变差,造成所生产的冷轧基料质量控制水平达不到用户的使用要求。在采用转炉+RH精炼炉工序生产冷轧基料时,不仅钢水质量明显提高,成本也相对较低,能够达到用户要求,可见RH精炼工序在天铁热轧生产冷轧基料的过程中起着举足轻重的作用。

表1 天铁热轧冷轧基料成分控制要求/%

3 RH功能的开发

投产初期,应用RH精炼炉的主要目的是对钢水进行脱氢处理,为扩大品种开发,通过大量的生产实践,天铁热轧使用RH精炼炉在脱碳、脱氧、升温、夹杂物去除等方面有了很大进步。

3.1多功能氧枪开发

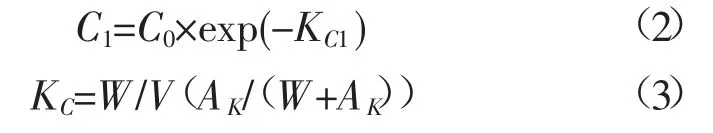

脱碳反应可以描述为公式(1),其动力学可描述为公式(2):

公式(2)、(3)中,t为时间,min;Ct为t时间的碳质量分数,%;C0为处理前的碳质量分数,%;KC为反应速率常数,min-1;W为钢水环流量,t/min;V为钢水的体积,m3;AK为脱碳反应的容积常数,m3/s。

当真空精炼将W(C)降至0.003%以下时,脱碳过程出现停滞趋势,通过增大吹氩流量和环流速度,可使脱碳速率常数KC增大,进一步降低碳含量。如果RH设备已经建成,提高压气流量和环流速度则受到限制。RH真空精炼采用吹氧技术后,在脱碳反应受氧气供给速率支配的沸腾处理前半期,向真空槽内的钢水液面吹入氧气,增大氧气供给量,提高钢水中的[O],可加速脱碳。在钢中W(C)在0.03%的高碳浓度区,脱碳速率常数KC=0.35,比常规RH法大;在钢中W(C)在0.01%的范围内,碳的扩散成为了C和O反应的限制环节,主要靠吹氧来控制脱碳速率。因此,冶炼冷轧基料时,转炉出钢时钢水W(C)可由0.03%提高到0.05%,应用RH-MFB吹氧技术,在MFB吹氧脱碳的同时,脱碳反应生成的CO气体在真空槽内二次燃烧放出热量,可补偿脱碳精炼中钢液的温度损失,降低转炉的出钢温度;不需要延长精炼时间,可获得较高的脱碳速度;在转炉出钢终点W(C)>0.05%的情况下冶炼超低碳钢,脱碳过程中不会发生强烈喷溅,反应相对平稳。

3.2钢水热补偿和升温功能开发

3.2.1升温所需铝量

公式(4)[4]为铝升温过程耗铝量计算式,k为吨钢水升温系数;C纯液态铁为纯液态铁的热容,0.824 MJ/(t·℃);Q为1 kg铝与足够数量的氧反应放热量,27.47 MJ。

根据相应升温幅度炉次的钢水所需的铝量见公式(5)[4],式中WAl为铝加入量,kg;W钢水为钢水处理量,t;ηAl为铝的收得率,根据钢种在60%~100%,一般取75%。

3.2.2升温所需氧量

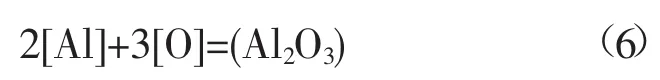

铝和吹入氧的反应如式(6)[4]所示:

由上式理论计算得,反应1 kg Al需耗氧22.4× 48/54/32=0.622 Nm3。考虑到氧效率η[O]有所不同。升温所需供氧量如公式(7)[4]所示:

η[O]受枪位变动和氧压波动等因素影响,一般取60%~65%。

3.2.3脱氧所需铝量

由公式(6)可知,与1×10-6[O]反应需铝量∶1 000×1×10-6×54/48=0.135 kg/t;区别与吹氧铝升温过程,实际脱氧过程中,可认为ηAl=100%。

4 应用效果

4.1工艺优化

生产初期,RH工序无法顺利完成整浇次的生产,更不能批量生产,主要原因是合金下料管频繁堵塞,使钢水连续处理能力受阻。在现场跟踪时发现,钢水在真空槽内反应比较剧烈,造成钢水液面波动较大。由于工艺运行参数设计不合理,合金加入时钢水液面较高,造成软化的合金粘结,堵塞在下料口处。针对此问题对以下工艺参数进行优化。

(1)釆用真空预抽方式来缩短抽真空时间,预抽真空度在23 kPa左右,缩短抽真空时间2 min。

(2)循环气体流量控制采用抽真空初期为70 m3/h,待真空度平衡并稳步降低后釆用120 m3/h,后期采用180 m3/h。

(3)富余氧控制在300×10-6,纯脱气时间不小于6 min。

(4)加强对真空室烘烤保温,使其室内温度不低于1 000℃。

(5)采用本处理模式时其空度要求不大于67 Pa,采用轻处理模式时真空度要求5 kPa以下。

4.2工艺应用效果

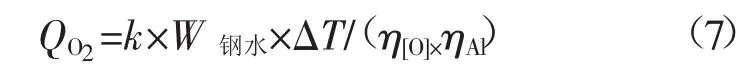

图1为工艺优化后RH出站碳含量正太分布,RH工序采取轻处理模式时,可以看出,由于工艺的稳定,RH出站碳含量平均0.02%,碳含量<0.03%的炉次达到95%以上水平,冶炼效果很好,可以满足天铁热轧冷轧基料的低碳钢冶炼要求。

图1 工艺优化后热轧冷轧基料RH出站碳含量控制图

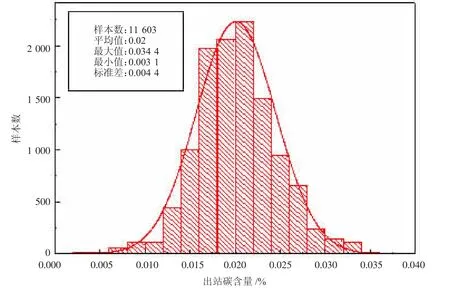

根据取样分析,在超低碳钢冶炼过程中,RH工序采取本处理模式时,天铁热轧RH处理站钢水碳含量与处理时间关系如图2所示,优化后的RH精炼钢水碳含量在10 min即可稳定控制在20~30×10-6,20 min即可降低至10×10-6以下,为超低碳钢的冶炼提供了有利的技术保障。

图2 天铁热轧RH超低碳钢冶炼碳含量随时间变化图

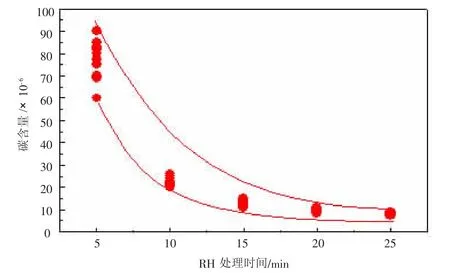

图3为天铁热轧RH进站前后钢水中H含量变化;工艺优化后,在稳定的真空度与合适循环气体流量的保证下,天铁热轧RH出站时,钢水中H含量稳定控制在<2.0×10-6的炉次达到99%以上。

图3 天铁热轧RH处理H含量变化图

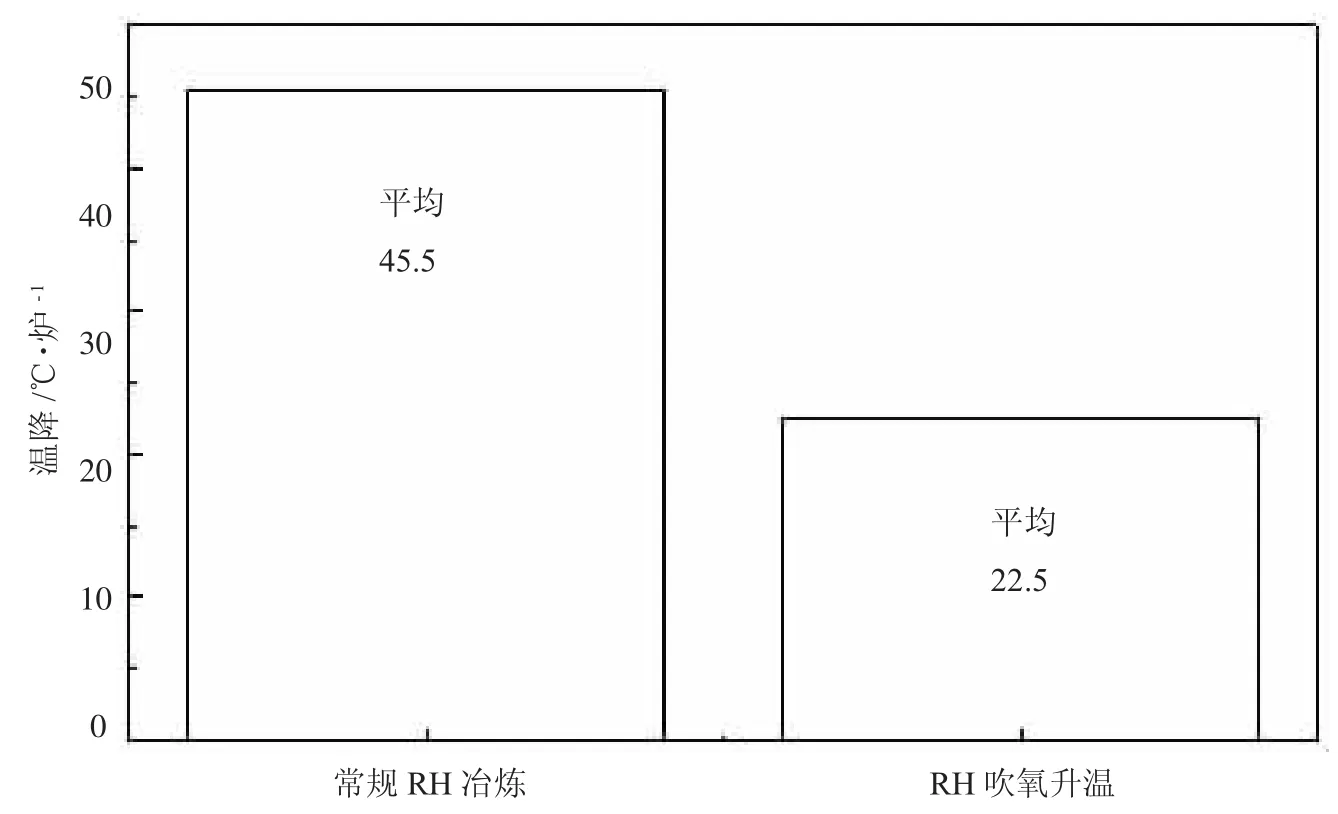

图4为天铁热轧RH工艺优化前后温降效果对比;RH工艺优化前,天铁热轧的RH处理温降约40~50℃/炉,平均45.5℃,这给转炉高温出钢、炉况维护等带来极大挑战;采用吹氧升温工艺后,RH处理温降较优化前平均降低23℃,在不明显增加RH冶炼成本的条件下,显著缓解了转炉工序的冶炼压力,更好地实现了转炉与RH精炼炉两工序的衔接。经过工艺优化后,下料管堵塞已经消除,工艺执行情况良好,冶金效果明显提升。

图4 天铁热轧RH工艺优化前后温降对比图

5 结束语

经过对RH精炼工序的工艺优化,天铁热轧在冷轧基料的生产方面取得很大突破,成功地解决了下料口粘结堵塞的问题,实现了冷轧基料的稳定生产;实现了RH处理站快速、高效脱碳,低碳钢冶炼炉次出站碳<0.03%的比例达到95%以上,促进了生产工艺的稳定顺行,有效地缓解了转炉低碳出钢的压力;铝升温工艺的优化,使RH温降幅度降低50.5%,有效缓解了RH精炼处理的温降压力,降低了转炉高温出钢的压力。通过对RH工艺的优化,RH精炼炉已成为天铁热轧在生产冷轧基料过程中不可或缺的炉外处理装置。

参考文献

[1]俞海明.转炉钢水的炉外精炼技术[M].北京:冶金工业出版社,2011.

[2]黄希祜.钢铁冶金原理[M].北京:冶金工业出版社,1989.

[3]陈家祥.钢铁冶金学(炼钢部分)[M].北京:冶金工业出版社,1990.

Optimization of Tiantie RH Refining Process

WANG Hong-wei1and SHI Xiang-dong2

(1.Steel-making Plant,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Heibei Province,China 056404;2.Hot Rolling Plate Mill,Tianjin Tiantie Metallurgy Group Co.,Ltd.,She County,Heibei Province,China 056404)

AbstractIn order to meet the production requirement by hot rolling and cold rolling base material,RH refining process was optimized at Tiantie. Fast and high efficient decarburization at RH treatment station was achieved,the ratio of<0.03%carbon content at departure for low carbon steel heats reached over 95%. The optimization of aluminum temperature rise process reduced RH temperature drop amplitude by 50.5%,effectively alleviated temperature drop pressure in RH refining treatment and realized the stable production of cold rolling base material.

Key wordscold rolling base material;RH refining;process

doi:10.3969/j.issn.1006-110X.2016.03.003

收稿日期:2016- 02- 08修回日期:2016- 02- 25

作者简介:王洪伟(1972—),男,工程师,主要从事新产品开发和炼钢工艺技术管理工作。