浅析同步器锥环表面处理与高效喷砂系统集成方案

2016-07-05杨国华

杨国华

【摘 要】我公司同步器锥环年需求150万套,约700万件零件的锥面需作表面喷砂处理,针对如此大量的零件的表面处理,我们确定了高效喷砂系统集成方案并定购了高效自动喷砂机。该机器能实现磨料自动分选、一次加工出合格的零件表面,既提高效率又节约成本,满足公司的量产要求。

【关键词】同步器锥环;表面喷砂处理;喷砂系统集成

1.问题的提出

同步器锥环表面需粘接一种耐磨材料,粘接的牢固程度直接决定同步器产品的质量,因此在同步器锥环基体锥面必须做表面喷砂处理。通过试验证明,锥环表面处理越均匀、粗糙度一致性越好,粘接出的零件性能就越可靠,同步器寿命就越长,同时表面质量处理的前提是零件尺寸需控制在一定范围,粗糙度太大或太小都不能满足产品要求。

采用手动喷砂表面处理加工过程中存在如下问题:(1)无自动分选磨料功能,导致磨料颗粒度不均匀,不能很稳定地控制锥面粗糙度要求,(2)不能一次喷砂出合格零件,需要二次手动喷砂,处理时间较长,过程控制不稳定,(3)生产效率低,不适合批量加工,鉴于以上种种原因,我们提出了高效喷砂集成系统的表面处理工艺方案。

2.高效喷砂系统集成方案的提出及自动喷砂设备的运用

2.1加工零件

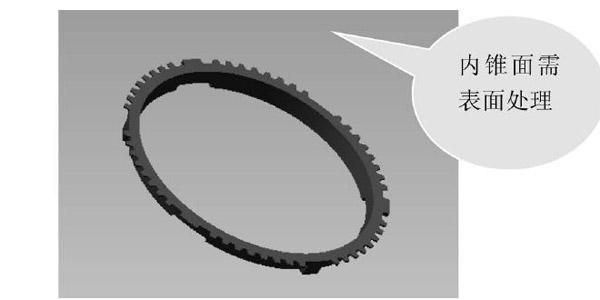

如下图所示,零件内表面在粘接耐磨材料之前需表面处理

2.2喷砂系统集成方案

本工艺方案需要从零件上料、定位、细喷砂、粗喷砂、吹灰清理、下料均实现全自动作业考虑,设计方案如下图所示:

零件经过上料区、等待区、I区粗喷砂、II区精喷砂、吹灰区、最后下料等工序,完成一个循环,实现在单台机子完整表面处理,加工出合格零件

2.3喷砂表面处理需使用不同目数的磨料进行粗、精喷砂,才能快速加工出合格零件。在该系统单元中,增加了磨料分选系统,通过三层振动筛实现不同目数磨料的分选。

2.4喷砂工艺对设备质量及防护要求特别高,具有很强的破坏性,需定位部分既能实现快换,又能实现耐磨,因此该方案首次采用了耐磨的聚氨酯工装柱及5mm厚聚氨酯橡胶防护板。通过生产实践证明,该工装柱既耐用又能快换,很好的解决了定位、夹紧工件的问题(详细结构见下图)

2.3 高效性。该集成方案采用8把喷枪,分粗、精加工,能实现一次性加工出合格零件

2.4 低成本性。按年产400万件计算,手动+半自动喷砂需求操作人员15人/班,而自动喷砂机只需要5人/班,人力成本大大降低

2.5 物流顺畅,满足精益生产要求

2.6 环境要求满足喷砂行业空气质量标准。该方案首次单独为喷砂室增加了六滤芯除尘器及水循环除尘,形成了二级精过滤,解决了车间环境污染问题,达到环保要求。

3.喷砂集成系统实物照

4. 经济效益对比

按年产量400万件,机床运行1小时费用20元计算

4.1 机床节约费用:

使用自动喷砂比手动喷砂可节约30秒,

年节约:(4000000×30/3600)×20=66.6万

4.2 节约人力成本费用:

年产400万件,手动喷砂需15人/班, 自动喷砂需5人/班,每班可减少10人,三班共减少30人,节约成本30×5=150万(按人均年收入5万计算)

4.3设备支出费用,每套自动设备需22万元,总 成本110万,如果是手动设备需15台,每台1.5万,总成本为22.5万,多支出成本88万

综上所述,年产400万件,第一年可节约成本128万,以后每年可节约成本216.6万。

5.结束语

目前我公司已全部使用该自动喷砂设备(特殊结构除外)。通过实践证明,该设备及工艺方案思路合理,通用性强,符合精益生产要求,加工出的产品质量稳定可靠,满足我公司大批量、多品种同步器锥环零件表面处理要求。

参考资料:

[1]《喷砂选用砂材磨料知识》.

[2]《钢材表面喷砂处理工艺标准》.

[3]《抛丸、喷丸、喷砂等表面处理工艺简介》.