长链烷烃脱氢制单烯烃动力学模型Ⅱ.工业脱氢反应器模拟

2016-07-05江洪波王雅纯周立群

江洪波, 王雅纯, 张 晴, 周立群, 王 玉, 曹 晶

(1. 华东理工大学 石油加工研究所, 上海200237; 2. 中国石化 金陵石化有限责任公司烷基苯厂, 江苏 南京210046)

长链烷烃脱氢制单烯烃动力学模型Ⅱ.工业脱氢反应器模拟

江洪波1, 王雅纯1, 张晴1, 周立群2, 王玉2, 曹晶2

(1. 华东理工大学 石油加工研究所, 上海200237; 2. 中国石化 金陵石化有限责任公司烷基苯厂, 江苏 南京210046)

摘要:以高纯度的长链烷烃为原料,采用固定床工业脱氢反应器进行反应制取直链单烯烃,其中脱氢催化剂在使用过程中会缓慢失活。采用一维拟均相绝热径向反应器模型模拟工业脱氢反应器,结合长链烷烃的反应动力学模型,推导出物料衡算式以及热量衡算式,模拟估算工业脱氢反应,还定量预测和分析了反应器操作条件对反应的影响,确定了工业反应器催化剂失活动力学方程。结果表明,模型拟合效果良好,催化剂的活性随使用时间增长而下降,并成线性关系。该模型可用于催化剂活性变化的定量预测。

关键词:长链烷烃; 脱氢; 径向反应器; 失活; 模拟

烃的脱氢在有机合成中是重要的过程之一,其中长链烷烃脱氢制备直链单烯烃并合成直链烷基苯是合成洗涤剂和表面活性剂的重要原料[1]。目前,世界上89%的直链烷基苯都是由直链烷烃脱氢并与苯合成制得[2]。工业上,直链烷烃脱氢反应是在氢气的存在下,在轴向或径向活塞流绝热反应器中进行,在0.2MPa、465~495℃的反应条件下,以铝或沸石为载体的铂催化剂作为催化剂,脱氢生成直链单烯烃。脱氢反应过程伴随着异构化、裂化、二聚化等副反应,且产生的二烯烃和芳烃会降低催化剂活性,缩短循环使用次数,而催化剂活性、选择性和稳定性都可影响直链烷基苯的生产成本和质量[3-4]。

近年来,长链烷烃脱氢研究不仅仅局限于催化剂的改善和开发,计算机辅助对于工业反应的操作优化的重要性日益显现[5]。Alexis等[2]根据质量守恒和能量守恒定律,推导出滴流床反应器中C12~C14在PtCu催化剂催化下的脱氢反应模型,并通过实际操作工况检验了模型的适用性;Frantsina等[6]推导出工业上C9~C14直链烷烃在Pt脱氢催化剂催化下的脱氢反应模型,考察了原料组分的变化对于目标产物的影响,具有一定的适用性。国内对于直链烷烃脱氢的研究主要是关于催化剂性能的改进,对于脱氢反应动力学和工业反应器的模拟研究较少。

笔者采用一维拟均相绝热反应器模型模拟工业脱氢反应器,结合已开发的长链烷烃的脱氢反应动力学模型[7],推导出物料衡算式和热量衡算式,采用Runge-Kutta法求解方程组,确定床层中浓度分布和温度分布,以及催化剂活性随时间变化的规律,并与工业反应器结果比较,确定了模型的适用性。

1长链烷烃催化脱氢制取烷基苯工艺流程

从分子筛脱蜡装置来的新鲜轻蜡与从烷基化装置出来的循环烷烃混合后一起进入物料平衡罐。从平衡罐出来的混合物料与循环氢气以大约1∶5的摩尔比进入换热器,经加热炉加热到指定温度后进入径向固定床脱氢反应器,在脱氢催化剂作用和临氢状态下进行脱氢反应。脱氢催化剂在使用过程中会缓慢失活,当催化剂活性下降到一定程度时置换或再生催化剂,因而需要两台脱氢反应器切换操作,一开一备。从脱氢反应器出来的脱氢物料经分离罐将氢气和烷、烯烃分离,分离后的烷、烯烃进入双烯选择加氢反应器进行选择性加氢,然后进入烷基化装置进行烷基化反应,未反应的烷烃作循环烷烃使用。

针对以长链烷烃为原料脱氢制取烷基苯工艺流程中脱氢部分工业反应器进行模拟优化。

2长链烷烃脱氢径向反应器的数学模型

2.1长链烷烃脱氢反应动力学

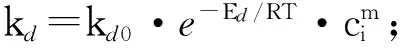

长链烷烃催化脱氢原料是多种不同碳数直链烷烃的混合物。不同碳数直链烷烃的脱氢反应速率有所不同,整个脱氢反应网络涉及到单烯烃、二烯烃、三烯烃、芳烃、裂化产物、焦炭等多种反应中间产物和最终产物,反应网络比较复杂。工业数据分析表明,在长链烷烃脱氢体系中存在直链烷烃、直链单烯烃、非正构单烯烃、双烯烃、裂解产物、芳烃和氢气,具体的反应网络如图1所示,由此可以得到脱氢反应的表观集总动力学模型[7]。但经过对比工业数据和实验室反应结果发现,工业上脱氢反应所生成的二烯烃及芳烃的质量分数大于实验室的结果,因此在对工业反应器进行模拟计算之前,对转化生成二烯烃及芳烃的相关反应速率常数进行了适当修正。其中当温度为488℃时,k2=10.671670L/(g·h),k10=4.505942L/(g·h),k11=4.446996L/(g·h),k12=8.519501L/(g·h),反应活化能保持不变。

2.2长链烷烃脱氢反应器模型

在本研究中,假定催化剂床层内流体为理想平推流,采用一维拟均相径向反应器模型对工业脱氢反应器进行模拟优化。根据质量守恒和能量守恒定律,推导出长链烷烃脱氢体系的物料衡算式(1)~(7)和热量衡算式(8)。

(1)

(2)

(3)

(4)

(5)

(6)

k6CmsCH2-k7CnsCH2-k-3CnsCH2+4k9Cps+3k10Cms+3k11Cns+k12Cns-k-12CdsCH2)·a

(7)

k-3CnsCH2ΔH-3+k4CnsΔH4-k5CpsCH2ΔH5-k6CmsCH2ΔH6-k7CnsCH2ΔH7+2k8CdsΔH8+4k9CpsΔH9+

3k10CmsΔH10+3k11CnsΔH11+k12CnsΔH12-k-12CdsCH2ΔH-12)·a/Cp

(8)

式(1)~(8)中,G为原料体积流率,m3/h;r为催化剂床层半径,m;h为催化剂床层高度,m;Cps、Cms、Cns、Cds、C 方程式(1)~(8)构成了C9~C14直链烷烃脱氢径向反应器的一维拟均相反应器模型。采用Runge-Kutta法求解出产物组成和物料温度沿催化剂床层的径向分布。 3模拟结果与分析 3.1模型计算结果和实验结果的对比 在反应器进口温度470~480℃、绝对压力0.22~0.24MPa、氢/烃摩尔比5.7~6.9、液时空速23~26h-1的条件下,考察了长链烷烃C9~C14在金陵石化NDC-10脱氢催化剂催化下的脱氢反应,反应器进口混合物料组成列于表1。在催化剂使用的1个周期内,参照上述脱氢反应器模型,模拟计算反应器的出口物料组成、出口温度和催化剂活性,结果示于 图2。分析对比结果,所有物质的实际值与计算值的平均相对偏差为4.17%,其中正构烷烃的平均相对偏差为0.27%,单烯烃的平均相对偏差为0.14%。总的平均相对偏差的主要误差来源于二烯烃、芳烃等副产物,它们的绝对误差不大,但由于这些副产物产量较小,因而较小的绝对误差也可能导致较大的相对偏差。考虑到工业实测数据本身存在一定误差,可以接受所得实际值与计算值的平均相对偏差水平,反应器模型的计算结果可靠。 以催化剂使用周期为1个活性计算周期,考察在1个使用周期内活性随时间的变化,结果示于图3。分离失活动力学研究方法适用于因结焦或烧结而引起的失活过程,可用于直链烷烃脱氢催化剂的失活情况。根据分离失活动力学研究方法的假定[8],反应动力学不随催化剂失活而变化,催化剂活性随操作过程的变化可与反应动力学分开作独立研究,脱氢催化剂的失活方程式如式(9)所示。 (9) 脱氢反应动力学为基于工业脱氢催化剂(相同颗粒大小)并在工业操作条件下建立的表观反应动力学,无需考虑内、外扩散的影响,可直接用于工业反应器的模拟计算[7]。在催化剂的1个使用周期内,反应器操作条件变化范围较小,反应原料进料组成基本不变,因而在考察周期内活性变化时,可以忽略其他因素对于催化剂活性的影响。因而脱氢催化剂的失活动力学方程式可表示为式(10)。 (10) 通过拟合曲线,确定催化剂的活性在整个脱氢工艺过程中与使用时间成线性关系,且满足式(11): a=0.83151-9.30135×10-5t (11) 式(11)中t为催化剂使用时间,h。与实验室所得催化剂失活规律略有不同,推测其原因主要有两个:(1)为了避免催化剂活性下降过快而影响产物的产率,工业反应器采用了高于实验室动力学实验的反应压力,并充入少量水蒸气来减缓催化剂失活,抑制了整个操作周期内催化剂的失活速率;(2)工业反应器的入口温度随着操作时间延长逐淅升高,使得相同活性的催化剂失活速率有所加快。两者共同作用导致催化剂的活性与操作时间成线性关系,从图3 可以看出,催化剂活性随使用时间的延长而逐渐降低,且降低的速度基本一致。 3.2反应条件对直链烷烃脱氢反应影响的模拟结果 3.2.1进口温度的影响 在绝热脱氢反应器绝对压力0.24MPa、氢/烃摩尔比6.0、液时空速26h-1的条件下,改变反应器的进口温度,假定催化剂处于同一活性水平(a=0.71),模拟计算结果示于图4。从图4可以看出,长链烷烃脱氢转化率随进口温度的升高而升高,目标产物单烯烃的选择性随进口温度的升高而降低。对可逆吸热脱氢反应来说,反应温度的升高有利于脱氢平衡,且加快脱氢主反应速率,但活化能比脱氢反应大的裂解等副反应的反应速率加快更甚,结果是反应的转化率增加了,但单烯烃选择性却下降了。 3.2.2压力的影响 在绝热脱氢反应器进口温度为480℃、氢/烃摩尔比6.0、液时空速26h-1的条件下,改变绝对压力,假定催化剂处于同一活性水平(a=0.71),模拟计算的结果示于图5。从图5可以看出,随着压力的增大,长链烷烃脱氢转化率和目标产物单烯烃的选择性都呈下降趋势。直链烷烃脱氢是可逆吸热反应,压力的增大降低了平衡转化率;副反应多为不可逆反应,因而压力的增大对于副反应的影响较小,因此在降低转化率的同时,脱氢选择性也呈下降趋势。 3.2.3氢/烃摩尔比的影响 在绝热脱氢反应器进口温度480℃、绝对压力0.24MPa、液时空速26h-1的条件下,改变氢/烃摩尔比,假定催化剂处于同一活性水平(a=0.71),模拟计算的结果示于图6。从图6可以看出,脱氢转化率随着氢/烃摩尔比的升高而降低,但目标产物单烯烃的选择性随氢/烃摩尔比的升高略有升高。在烃类原料进料量不变、反应压力不变的情况下,增大氢/烃摩尔比降低了反应物的浓度,缩短了反应物料与催化剂的接触时间,从而导致反应的转化率下降。 3.3脱氢催化剂使用周期模拟结果 催化剂活性在操作周期的后期仍然处于较高水平,可考虑适当延长催化剂的使用周期。在催化剂实际使用55d时,直链烷烃脱氢转化率为13.23%,选择性为83.36%。通过计算发现,在本研究的工艺条件下,假如催化剂的使用周期延长7d,此时的直链烷烃脱氢转化率为12.55%,选择性为81.92%,与催化剂实际使用55d的转化率相差0.68%,选择性相差1.44%;假如将催化剂使用周期延长7d的反应器进口温度提高2.5℃至480.5℃,反应压力降低0.015MPa至0.21MPa,此时脱氢转化率为13.12%,选择性为81.96%,与催化剂实际使用55d相比,转化率相差不多。由此可见在工业脱氢反应器中,催化剂的使用周期可以适当延长,有待工业上的进一步验证。 4结论 (1) 采用一维拟均相绝热反应器模型模拟长链烷烃工业脱氢反应器,结合长链烷烃的脱氢反应动力学模型,对工业脱氢反应器中直链烷烃脱氢反应进行了模拟计算。验证结果表明,该模型可用于不同进口温度、压力以及氢/烃摩尔比的反应结果的定量预测。 (2) 在本研究的工艺条件下,确定了工业反应器催化剂失活动力学方程,催化剂的活性随使用时间增长而下降,并成线性关系。失活动力学方程可用于催化剂活性变化的定量预测。 参考文献 [1] 白子武, 赵玲. 直链烷基苯市场情况及发展预测[J].日用化学品科学,2006, 29(8): 1-3.(BAIZiwu,ZHAOLing.Marketsituationanddevelopmentoflinear-alkybenzene[J].Detergent&Cosmetics, 2006, 29(8):1-3) [2]LIRAA,TAILLEURRG.DehydrogenationofC12-C14paraffinsonPtCu/meso-structuredAl2O3catalystforLABproduction:Processsimulation[J].Fuel,2012, (97): 49-60. [3]IVASHKINAEN,YOURIEVEM,IVANCHINAED,etal.Developmentofanintelligentsystemforcontrollingparaffindehydrogenationcatalystoperationinproductionoflinearalkylbenzenes[J].EngineeringProblemsandIndustry, 2010, 2(2): 137-144. [4] 何松波, 孙承林, 杜鸿章,等. 长链烷烃(n-C10~13)脱氢制单烯烃催化剂的研究I. 氧化铝载体孔结构对催化剂性能的影响[J].工业催化, 2009, 17(6): 46-49(HESongbo,SUNChenglin,DUHongzhang,etal.Investigationonthecatalystsfordehydrogenationoflongchainparaffins(n-C10~13)tomono-olefinsI.Effectofporestructureofaluminasupportonbehaviorsofthecatalyst[J].IndustrialCatalysis, 2009, 17(6): 46-49). [5]GALIASSOTR,DAVILAY.Optimalhydrogenproductionthroughrevampinganaphtha-reformingunit:Catalystdeactivation[J].EnergyFuel, 2008, 22(5):2892-2901. [6]FRANTSINAEV,IVASHKINAEN,IVANCHINAED,etal.Developingofthemathematicalmodelforcontrollingtheoperationofalkanedehydrogenationcatalystinproductionoflinearalkylbenzene[J].ChemicalEngineeringJournal, 2014, (238):129-139. [7] 江洪波,张晴, 周立群, 等. 长链烷烃脱氢制单烯烃动力学模型[J].石油学报(石油加工),2016,32(1):156-163.(JIANGHongbo,ZHANGQing,ZHOULiqun,etal.Kineticmodelofheavyparaffindehydrogenationtomono-olefins[J].ActaPetroleiSinica(PetroleumProcessingSection),2016,32(1):156-163.) [8] 朱炳辰, 翁惠新, 朱子彬. 催化反应工程(修订版)[M].北京:中国石化出版社,2001. Kinetic Model of Heavy Paraffin Dehydrogenation to Mono-Olefins Ⅱ.Simulation of Industrial Dehydrogenation Reactor JIANG Hongbo1, WANG Yachun1, ZHANG Qing1, ZHOU Liqun2, WANG Yu2, CAO Jing2 (1. Research Institute of Petroleum Processing, East China University of Science and Technology, Shanghai 200237, China; 2. LAB Plant of Jinling Petrochemical Corporation of SINOPEC, Nanjing 210046, China) Keywords:heavyparaffin;dehydrogenation;radialreactor;deactivation;simulation Abstract:Withhigh-purityheavyparaffinasrawmaterial,thedehydrogenationofheavyparaffintomono-olefinswascarriedoutinanindustrialfixed-bedreactor,duringwhichthecatalystdeactivatedslowly.Basedonthematerialbalanceandheatbalanceequationsderivedfromone-dimensionalhomogenousadiabaticradialreactormodelanddehydrogenationkineticmodel,thedehydrogenationofheavyparaffinonindustrialreactorwassimulatedandtheinfluencesofoperatingconditionswerealsopredictedquantitatively.Thefittingresultofmodelwasgood,andthecatalystactivitydeclinedwithtimeshowingalinearrelationship.Theestablishedcatalystdeactivationequationcouldbeusedtoquantitativelypredictthechangeofcatalystactivityduringdehydrogenation. 收稿日期:2015-01-04 文章编号:1001-8719(2016)02-0388-06 中图分类号:TQ032;TE65 文献标识码:A doi:10.3969/j.issn.1001-8719.2016.02.023 通讯联系人: 江洪波,男,博士,副教授,研究方向石油加工动力学;E-mail:hbjiang@ecust.edu.cn