水溶性有机钴(II)盐催化的稠油低温清洁水热裂解

2016-07-05李永飞

陈 刚,赵 巍,宁 阳,张 洁,李永飞,宋 华

(1. 西安石油大学 化学化工学院,陕西 西安 710065; 2. 卡尔加里大学 化学与石油工程学院,加拿大 卡尔加里 T2N1N4)

水溶性有机钴(II)盐催化的稠油低温清洁水热裂解

陈刚1*,赵巍1,宁阳1,张洁1,李永飞1,宋华2

(1. 西安石油大学 化学化工学院,陕西 西安 710065;2. 卡尔加里大学 化学与石油工程学院,加拿大 卡尔加里 T2N1N4)

摘要:为了开发新型稠油低温清洁水热裂解催化体系,合成了系列钴盐催化剂,用于低温下催化稠油热裂解,利用高温高压反应釜模拟井下热采条件,在反应温度为180 ℃、反应时间为24 h、催化剂Co-3加量为0.5%,稠油降黏率可达到84.5%. 稠油组分分析表明:水热裂解催化反应后,胶质、沥青质等重质组分含量减少;TGA和GC显示稠油经水热催化裂解反应后,轻质组分含量明显增加.

关键词:稠油;水热裂解;有机钴(II)盐催化剂;低温;降黏

近年来,随着常规原油的不断采出,其储量不断的减少,与此同时,稠油的开采比重也日益增加. 中国是世界四大稠油国之一,稠油资源十分丰富. 我国稠油的特点是胶质、沥青质含量高,轻质组分含量少,且稠油的黏度对温度十分敏感,其黏度随温度的增加而急剧下降. 稠油的开采方法主要分为以蒸汽吞吐、火烧油层和蒸汽驱为主的热采法,微生物采油法,冷采法,稠油改质降黏和化学降黏开采等[1-2]. 火烧油层法虽然在一定程度上会降低稠油的黏度,但此过程形成的焦炭易造成油层的堵塞,严重腐蚀设备[3]. 蒸汽驱法和蒸汽吞吐法虽然对普通稠油的开采有较好的作用,但此过程形成的硫化物会腐蚀采油钻具以及输油管线,从而造成极大的安全隐患[4]. 微生物采油法难以得到推广的主要原因在于费用高和生产周期长[5]. 化学降黏法因加入的化学药剂在某种程度上会造成地层严重污染,且降黏效果普遍不好. 因此,稠油就地催化水热裂解成为近年来备受世界各国关注的新技术.

稠油的水热裂解降黏方法是指在注入蒸汽的同时,给予油层合适的催化剂和助剂,使得稠油在催化剂及其助剂的作用下,降低了反应活化能,且稠油中的重质组分在水热条件下发生水热裂解反应,有效的降解为含碳数较少的轻质组分,稀释了未发生裂解反应的稠油,从而在一定程度上改变了稠油的结构组成,使得稠油的黏度发生不可逆转的降低. 现阶段,国内学者已经对国内一些油田的稠油样品进行了室内及现场的水热裂解实验研究,室内研究显示在200 ℃以上才能有效地降黏,在应用时一般注入300 ℃左右的蒸汽,运行成本高[6]. 且目前该项技术的核心催化剂为油溶性过渡金属盐,反应后基本滞留于原油中,这些金属盐尤其是Ni(II)盐的使用对油品的品质造成伤害,会增加后续加工过程的负担.

鉴于此,选择高效率、低成本、对原油品质影响小且具有广普适温性能的催化剂是实施稠油水热裂解实验反应的重要因素. 本研究制备了系列Co(II)盐催化剂,在较低的温度下催化稠油水热裂解,实现了稠油黏度的明显下降,且该系列催化剂水溶性好、制备工艺简单快捷,利于现场应用;所合成的此类催化剂不溶于稠油,不会增加稠油中金属离子的含量,因而具有保护原油品质的作用[7].

1实验部分

1.1仪器与材料

Gs型高温高压反应釜、变频滚子加热炉(BGRL-5,青岛同春石油仪器有限公司)、傅立叶红外光谱仪(Nicolet5700,美国热电有限公司)、旋转黏度计(NDJ-8S,上海昌吉地质仪器有限公司)、气相色谱仪(HP-GC6890,美国安捷伦公司)、TGA-DSC热分析仪(TGA/DSC 2,梅特勒-托利多国际股份有限公司). 稠油油样取自西部某油田,催化剂为自制Co型水溶性有机酸钴盐类催化剂. 所用化学试剂均为分析纯,使用前未经进一步纯化.

1.2催化剂的制备

在100 mL烧杯中分别将氯化钴和柠檬酸钠按物质的量比1∶1、氯化钴和酒石酸钾钠按物质的量比1∶1,氯化钴和乳酸钠按物质的量比1∶2溶于适量水中,搅拌均匀后配制成一定浓度溶液,待用. 催化剂命名分别为Co-1、Co-2、Co-3.

1.3水加量对稠油水热裂解反应的影响

由于所制备的系列Co(II)盐催化剂易溶于水,因此水加量的多少对于稠油水热裂解降黏效果可能会有一定的影响. 将水/油按照不同的体积比分别放置到反应釜中,在180 ℃、24 h下进行原油水热裂解. 反应完毕后,冷却至50 ℃左右,取出原油,分离掉水分之后测定反应后油样的黏度,以未处理的油样为空白.

1.4催化剂性能评价

在反应釜中称取一定质量的催化剂和水,搅拌使催化剂充分溶解,按照水/油为0.3(质量比)的比例将原油加入到反应釜中密闭,180 ℃下辊动加热24 h. 冷却后,测定反应后原油的凝点和黏度[2].

1.5稠油热重分析

取3~8 mg左右的油样,放入已知重量的SiO2样品池中,置入TGA-DSC热分析仪内样品台称重. 采用氮气保护,流速为20 mL/min,升温速率为20 ℃/min,记录30~600 ℃原油的质量变化.

1.6饱和烃组分气相色谱分析

HP-5型毛细管色谱柱(0.32 mm ×30 m,0.25 μm);氢气流量40 mL/min,空气流量360 mL/min,载气为氮气,载气流量为20 mL/min. 进样口温度为300 ℃,检测器温度270 ℃,程序升温:起始温度70 ℃,保持0.5 min;以50 ℃/min的速率升温至100 ℃,保持0.5 min;再以10 ℃/min 速率升温至280 ℃,保持2.00 min. 分流进样,分流比为5.0∶1.0,进样量为1 μL.

1.7稠油族组成分析

采用NB/SH/T 0509-2010《石油沥青四组分测定法》[8],测定裂解前后的稠油族组成.

1.8红外光谱表征

采用液膜法,对稠油反应前后胶质组分进行红外表征.

2结果与讨论

2.1水加量对原油水热裂解的影响

首先考察了水的加量对水热裂解反应的影响,分别按照体积比水/油=0、0.1、0.2、0.3、0.4、0.5、0.6的水和稠油置于反应釜中,180 ℃下密闭反应24 h. 反应结束后,待其冷却,测定反应后原油的黏度,结果如图1所示. 由图1可知,稠油单独经过热处理反应后,黏度有所降低,但降低的幅度不大. 稠油与水混合热处理后,黏度下降明显,当水/油比在0~0.3时,随着水量的增加,原油的降黏幅度明显增大,当水/油在0.3~0.6其降黏幅度变化较小. 这可能和稠油的结构组成等有一定的关系,当水/油小于0.3时,为层流状态,不能形成稳定的体系[9],越过水/油体积比0.3这个转相点,水变为分散相,油变为连续相,原油黏度升高,降黏幅度有所减小[10]. 故后续实验所采用的水/油比为0.3.

图1 水对稠油水热裂解降黏的影响Fig.1 Influence of water on the viscosity of aquathermolysis heavy oil

2.2稠油水热裂解改质对稠油凝点的影响

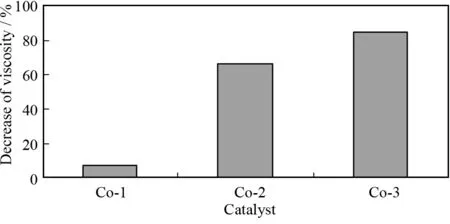

采用上述反应条件和水/油体积比0.3,另加入占稠油0.5%的催化剂于反应釜中,在180 ℃下反应24 h,反应后油样凝点降幅如表1所示,降黏幅度如图2所示.

表1 稠油水热裂解后凝点的变化

由表1可知,合成的3种催化剂对原油凝点的降低均有一定的作用,这是由于催化剂可以在一定程度上破坏重质组分分子骨架中的某些弱的化学作用,同时使C-S键断裂,促使其向饱和烃和芳香烃转化,从而就降低了稠油中重质组分的含量,使得稠油的凝点在一定程度上有所降低. 由图2可知,所合成的三种催化剂对稠油的水热裂解具有不同的催化作用,其中催化剂Co-3的催化效果最好,使原油在40 ℃下黏度降低了84.5%,因此后续反应中采用Co-3进行进一步的研究.

2.3催化剂用量对稠油水热裂解的影响

以Co-3作为催化剂、水/油体积比为0.3,考察催化剂不同加量对稠油水热裂解反应后黏度的影响,结果如图3所示. 由图3可知,稠油经过水热裂解反应后,其黏度随催化剂Co-3加入量的增加而有所下降;催化剂加量超过0.5%之后,降黏幅度变化不大,降黏率也趋平稳. 由图3可知,催化剂Co-3的最佳用量为0.5%. 当催化剂加入量过大时,稠油黏度降幅则变化较小. 这是由于当加入的催化剂中金属离子浓度过大时,稠油会与金属离子发生络合反应,导致稠油的降黏率有所减小,因此,加入催化剂的量要适当[11-12].

图2 不同催化剂对稠油水热裂解效果的影响Fig.2 Effect of catalysts on the viscosity of aquathermolysis heavy oil

图3 催化剂Co-3用量对稠油水热裂解效果的影响Fig.3 Effect of dosage of Co-3 on the viscosity of aquathermolysis heavy oil

2.4稠油热重分析

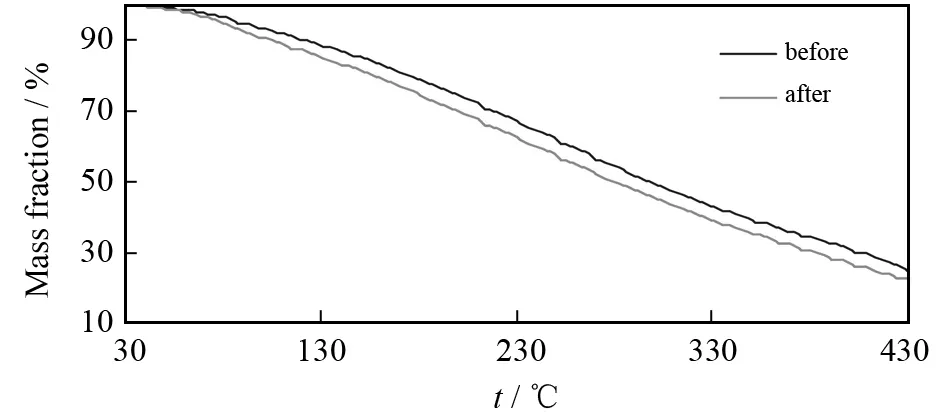

分别对Co-3催化原油水热裂解反应前后的原油进行热重分析,结果如图4所示. 由图4可以看出,原油催化水热裂解反应前后在100~330 ℃失重率分别为47.46%和48.21%,反应后的稠油比未热催化裂解改质的原油失重率增加了0.75%. 这说明了原油经过热催化降解反应后,部分重质组分转化成了小分子的轻烃组分,这有可能对原油的降黏和降凝产生一定的影响.

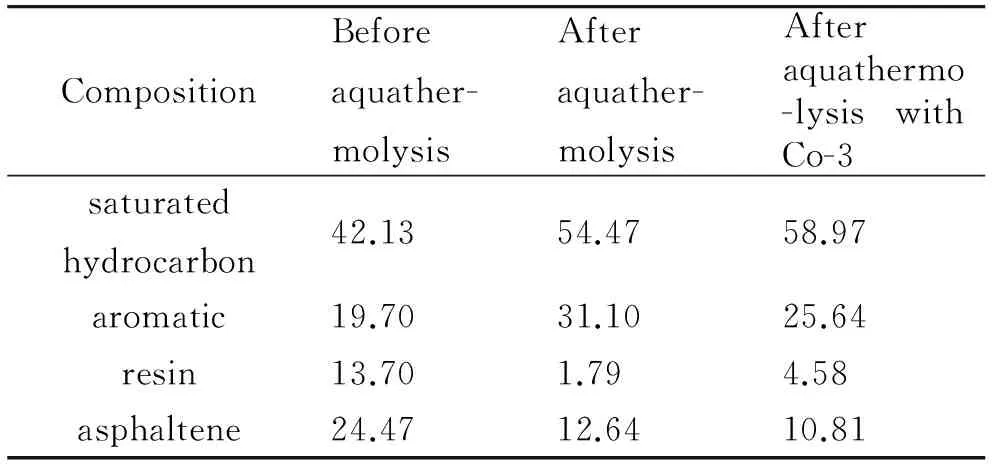

2.5稠油族组分分析

将水热裂解反应前后的稠油样品进行族组成分析测试,结果如表2所示. 由表2可知,稠油催化水热裂解后,饱和烃和芳香烃等轻质组分的质量分数增大,胶质及沥青质等重质组分的质量分数有所减小[6],胶质组分分别降低了11.91%、9.12%. 沥青质组分分别降低了11.83%、13.66%. 原因可能是轻质组分起到溶剂作用,对稠油降黏产生作用.

图4 稠油水热裂解前后的TGA曲线Fig.4 TGA curves of the heavy oil before and after aquathermolysis

CompositionBeforeaquather-molysisAfteraquather-molysisAfteraquathermo-lysiswithCo-3saturatedhydrocarbon42.1354.4758.97aromatic19.7031.1025.64resin13.701.794.58asphaltene24.4712.6410.81

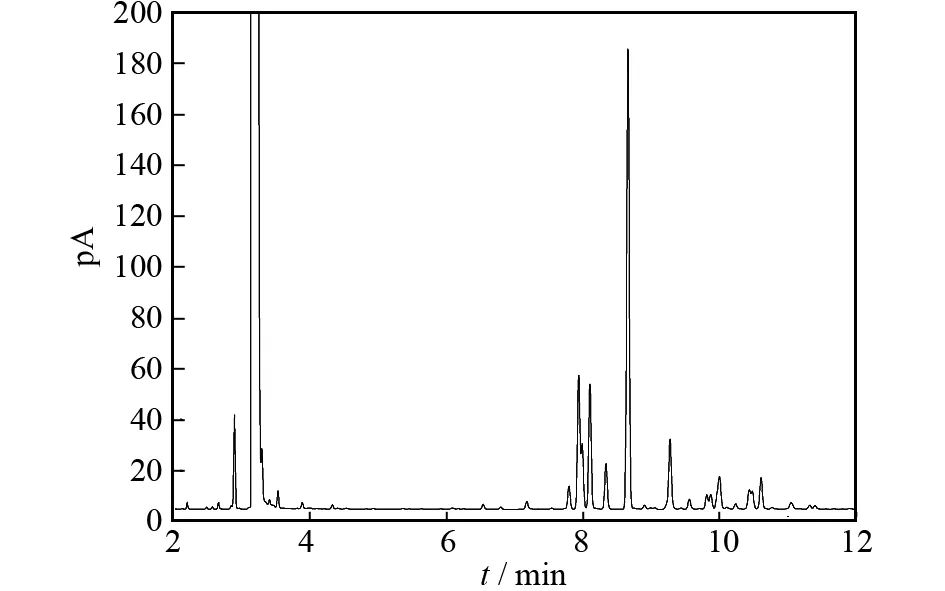

2.6稠油饱和烃组分分析

分别对催化剂Co-3对稠油水热裂解前后的饱和烃组分进行气相色谱分析,结果如图5和图6所示. 由图5和图6可知,反应后2.5、2.6、2.7、3.6 min处的轻质组分含量增加明显,而8 min之后的高碳烃类组分变化不大. 随着轻质组分的增多,重组分的溶解度也有所增加,从而在一定程度上改善了原油流动性,可以降低稠油黏度和凝点,从而提高稠油的品质. 这与热重分析结果相一致. 这是由于稠油水热裂解后,沥青质、胶质等重质组分发生了裂解反应,杂原子减少,分子间作用力减弱,且稠油分子间的聚集形态由于部分大分子的重质组分转化为小分子的饱和烃、芳香烃等轻质组分,而发生了变化,从而使得稠油的黏度降低[13-16]. 与单纯蒸汽驱采油相比,原油水热裂解技术实现了原油性质从根本性上的改变,因此不论是从提高原油产量还是改善原油品质来讲,该技术均有广阔的应用前景[16].

图5 稠油反应前饱和烃组分的气相色谱图Fig.5 GC of saturated hydrocarbon components of the heavy oil before aquathermolysis

图6 稠油反应后饱和烃组分的气相色谱图Fig.6 GC of saturated hydrocarbon components of the heavy oil after aquathermolysis

a:前; b:后图7 稠油水热裂解前后胶质的IR光谱图Fig.7 IR of the resin in heavy oil before and after aquathermolysis

2.7稠油胶质的结构变化

由上述讨论可见,稠油水热裂解反应之后轻质组分增加,重质组分也有相应的减少. 为了从微观结构上认识稠油水热裂解前后族组成的变化,对催化水热裂解反应前后稠油中的胶质进行了红外光谱研究,结果如图7所示. 稠油反应后其胶质在1 050、1 120 cm-1处的吸收峰消失,说明胶质组分中的不饱和基团如:C=O、S=O发生了脱硫加氢反应;2 800~2 900 cm-1和600~900 cm-1处吸收峰有所减弱,这可能是由于胶质烷烃支链发生断裂,sp3杂化的C-H键数减少所致[17-19]. 这与族组分分析、热重分析和气相色谱分析结果一致.

3结论

(1)水是影响稠油水热裂解反应的因素之一,当水/油体积比小于0.3时,稠油的降黏率随水加量的增加而增大;

(2)在制备出的3种催化剂中,以催化剂Co-3催化降黏最佳,当添加量为0.5%时,可使稠油的黏度大幅度下降,降黏率最高达84.5%;

(3)TG和GC分析显示,原油水热裂解后轻质组分含量明显增加,有利于改善原油的流动性,提高原油品质;

(4)族组分测定和红外光谱分析表明,原油水热裂解后重质组分含量减少,有利于降低稠油黏度和凝点,从而提高其流动性.

参考文献:

[1] 赵法军, 刘永建, 闻守斌, 等. 稠油水热裂解催化剂研究进展[J]. 油田化学, 2006, 23(3): 277-283.

[2] 张洁, 李小龙, 陈刚, 等. 水溶性配合物催化的稠油低温热裂解研究[J]. 燃料化学学报, 2014, 42(4): 443-448.

[3] HAINES W E主编, 金静芷译. 油田化学发展论文集[M]. 北京: 石油工业出版社, 1991: 257-267.

[4] 陈艳玲, 王元庆, 逯江毅. 稠油水热裂解催化降黏研究的进展[J]. 地质科技情报, 2008, 27(6): 53-57.

[5] 俞理, 于大森. 产气微生物提高原油采收率微观实验研究[J]. 油田化学, 1994, 11(2): 149-151.

[6] 宁阳, 赵巍, 陈刚, 等. 延长油田长2原油组分特征研究[J]. 化学研究, 2016, 27(1): 92-96.

[7] CLARK P D, HYNE J B, TYRER J D. Chemistry of organosulfur compound type occurring in heavy oil sands: 3. Reaction of thiophene and tetrahydro-thiophene with vanadyl and nickel salts [J]. Fuel, 1984, 63(6): 1645-1649.

[8] NB/SH/T 0509-2010, 石油沥青四组分测定法[S]. 北京: 中国石油化工集团公司, 2010.

[9] 韩晓强, 李爱军, 刘琼. 稠油含水对黏度影响探讨[J]. 新疆石油科技, 2010, 20(4): 48-50.

[10] 李恩田, 王树立, 赵会军, 等. 含水超稠油表观黏度的试验与研究[J]. 油气储运, 2007, 26(11): 52-55.

[11] 王杰祥, 樊泽霞, 任熵, 等. 单家寺稠油催化水热裂解实验研究[J]. 油田化学, 2006, 23(6): 205-208.

[12] HONG F F, YONG J L, LI G Z. Studies on the synergetic effects of miner al and steam on the composition changes of heavy oils [J]. Energy Fuels, 2001, 15(6): 1475-1479.

[13] CLARK P D, HYNE J B, TYRER J D. Chemistry of organ sulfur compound type occurring in heavy oil sands: 4. The high temperature reaction of hiophene and tetrahydro-thiophene with aqueous solution of alumi-nium and first row transition-metal cations [J]. Fuels, 1987, 66(5): 1353-1357.

[14] 陈尔跃, 刘永建, 葛红江, 等. 辽河稠油沥青质在催化水热裂解反应中的降解[J]. 大庆石油学院学报, 2005, 29(5): 9-11.

[15] CLARK P D, HYNE J B, TYRER J D. Chemistry of organosulfur compound type occurring in heavy oil sands: 5. Reaction of thiophene and tetrahydro-thiophene with aqueous group ⅧB metal species at high temperature [J]. Fuels, 1987, 66(5): 1699-1702.

[16] 李芳芳, 杨胜来, 王欣, 等. 金属镍盐对牛圈湖原油水热裂解催化反应影响因素研究[J]. 油田化学, 2014, 31(1): 75-78.

[17] 吴川, 雷光伦, 姚传进, 等. 双亲催化剂作用超稠油水热裂解降黏机理研究[J]. 燃料化学学报, 2010, 38(6): 684-690.

[18] 吴川, 陈艳玲, 王元庆, 等. 胜利超稠油催化水热裂解改质降黏研究[J]. 油田化学, 2009, 26(2): 121-123.

[19] 吴川, 雷光伦, 姚传进, 等. 纳米镍催化剂对胜利超稠油水热裂解降黏的影响[J]. 中国石油大学学报(自然科学版), 2011, 35(1): 164-168.

[责任编辑:吴文鹏]

收稿日期:2015-12-15.

基金项目:陕西省科技计划项目“多功能原油流动性改进剂的研制”(2012KJXX-40),陕西省教育厅科研计划项目“低渗透油田原油组分特征及其低温流动性改进研究”(2013JK0647).

作者简介:陈刚(1977-),男,教授,研究方向为绿色油田化学品研究与应用. *通讯联系人, E-mail:gangchen@xsyu.edu.cn.

中图分类号:TE345

文献标志码:A

文章编号:1008-1011(2016)03-0307-05

Aquathermolysis of heavy oil at relatively low temperature catalyzed by water-soluble organic Co(II) salt

CHEN Gang1*, ZHAO Wei1, NING Yang1, ZHANG Jie1, LI Yongfei1, SONG Hua2

(1.CollegeofChemistryandChemicalEngineering,Xi’anShiyouUniversity,Xi’an710065,Shaanxi,China;2.DepartmentofChemical&PetroleumEngineering,UniversityofCalgary,CalgaryAlbertaT2N1N4,Canada)

Abstract:In this paper, a series of organic Co-salts were prepared as the catalysts for the catalytic aquathermolysis of heavy oil at relatively low temperature. The downhole thermal recove-ry was simulated in the high voltage and temperature reactor to evaluate the catalytic viscosity reduction of the heavy oil. Under the best case in which the adding amount of Co-3 was 0.5%, the reaction temperature was 180 ℃ and the reaction time was 24 h, the heavy oil viscosity reduction ratio reached to 84.5%. Composition analysis of the heavy oil shows that the contents of resin and asphaltene decreased after the reaction. TG and GC analysis show that the light components increased after the aquathermolysis.

Keywords:heavy oil; aquathermolysis; organic Co(II) salt catalyst; low temperature; viscosity reduction