复杂稀贵金属物料的氯化浸出实验研究

2016-07-05胡意文江西铜业技术研究院有限公司江西南昌330096

胡意文,何 强(江西铜业技术研究院有限公司,江西 南昌 330096)

复杂稀贵金属物料的氯化浸出实验研究

胡意文,何 强

(江西铜业技术研究院有限公司,江西 南昌 330096)

摘要:以阳极泥处理所产中间料渣为原料,研究氯化法对复杂稀贵金属物料中稀贵金属元素的分离和浸出作用,分析了反应时间、反应温度、液固比、氯酸钠浓度以及酸度对原料中元素浸出效果的影响,结果表明,在80℃、液固比为3.0、20g/L氯酸钠浓度、110g/L初始酸度的条件下反应150min,Au浸出率在99.0%以上,Te浸出率在94.0%以上,绝大部分Ag仍留于固渣中。

关键词:稀贵金属;氯化浸出;金;碲;银

1 引言

氯化浸出是通过氯化剂的作用使目的组分呈可溶性氯化物的形态转移至溶液中的固料处理方法,它常在强酸条件下进行,以氯酸盐、次氯酸盐或氯气等为氯化剂,并常常加入一定量的氯离子以强化作用效果。在酸性条件下,氯化剂具有较强的氧化能力,可将固料中的绝大部分元素氧化成相应的阳离子,根据元素性质的不同,这些阳离子在含Cl-的酸性液中以不同的形式存在。Au、Pt、Pd等贵金属离子与Cl-之间会发生配位作用,生成氯配离子,从而稳定存在于溶液中;Ag、Pb等离子主要与Cl-相结合生成相应的难溶性盐而大部分留于固渣中;Se、Te、As等离子因强烈水解作用而主要以含氧酸或盐类的形式存在于溶液中;Cu、Fe、 Zn等离子则主要以水合阳离子的形式存在于溶液中,因此,除了Ag、Pb等少量元素外,通过氯化浸出,可将固料中的大部分元素转移至含氯酸浸液中[1]。

基于以上的认识,本文采用氯化浸出法对复杂稀贵金属物料进行处理,研究氯化浸出法对复杂稀贵金属物料中稀贵金属元素的分离和浸出效果,从而为复杂稀贵金属物料的短流程处理提供有益参考。

2 实验

2.1实验原料

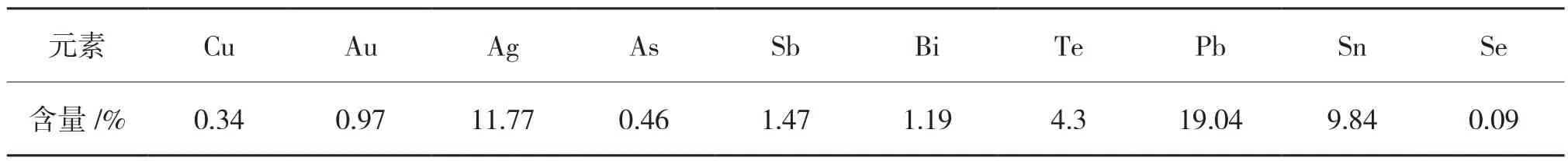

采用国内某冶炼厂阳极泥处理所产中间料渣作为实验原料,其组成见表1。

表1 原料主要化学组成

由表1可以看出,该中间料渣组成复杂,不仅含有Au、Ag等贵金属,Te、Se等稀散金属,还含有Sb、Bi、Pb等贱金属以及少量的As,因此可看作是一种复杂的稀贵金属物料而用作氯化浸出实验研究的原料。

对于该稀贵金属物料,相关物相分析已表明:Au主要以单质、碲化金等形式存在,Ag主要以单质、碲化银、硫酸银等形式存在,Te主要以单质、金属碲化物、氧化物等形式存在,Pb主要以铅盐的形式存在,Sn主要以氧化物的形式存在[2-3]。

2.2实验方案

在盐酸体系下,以氯酸钠为氯化剂对实验原料进行氯化浸出,研究了反应时间、反应温度、液固比、氯酸钠浓度以及酸度对原料中Au、Ag、Te浸出效果的影响,主要反应有[4]:

3 结果与讨论

3.1反应时间对浸出效果的影响

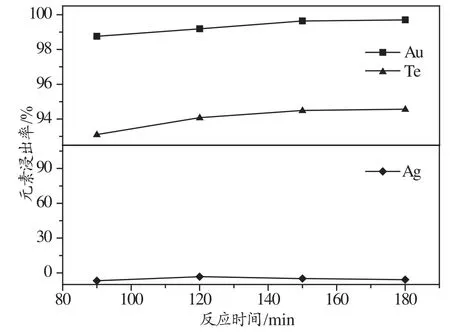

在盐酸浓度110g/L、液固比3.0∶1、氯酸钠浓度20g/L及反应温度80℃的条件下进行反应时间条件实验,结果如图1所示。

从图1可看出,固料中绝大部分Ag未被浸出而留于渣中,Au的浸出率在98.0%以上,Te的浸出率在93.0%以上,说明氯化浸出可有效的将Au、Te等与Ag分离。另外,Au和Te的浸出率随着反应时间的延长而增大,但当反应时间大于150min后,继续延长时间对Au和Te浸出率的提升效果已经非常微小,因此,反应时间以150min为宜。

图1 元素浸出率随反应时间的变化关系

3.2反应温度对浸出效果的影响

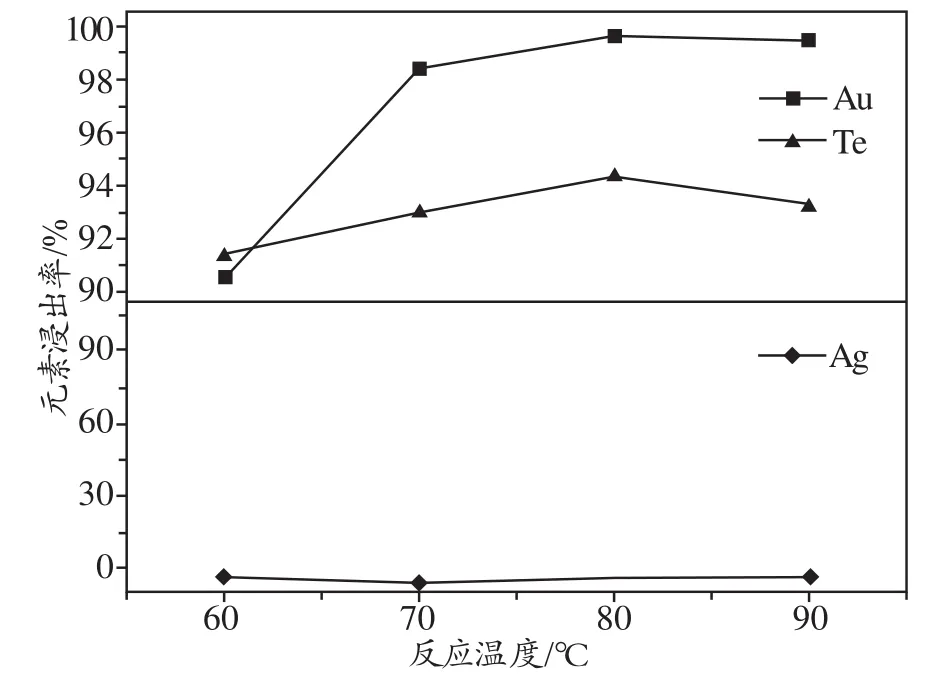

在盐酸浓度110g/L、液固比3.0∶1、氯酸钠浓度20g/L及反应时间150min的条件下进行反应温度条件实验,结果如图2所示。

从图2可看出,Au和Te的浸出率随着反应温度的升高而增大,当温度达到80℃时,Au和Te浸出率达到最大值,继续升温至90℃时,Au、Te的浸出率反而降低,这是因为:一方面升高温度能促进氯气向固相内的扩散并提高反应速率,使得元素浸出率随之增大;但另一方面,氯气在水中的溶解度会随温度的升高而减小,因此过高的温度会导致氯气从反应液中大量逸出,液相氯气浓度有所降低,使得元素浸出率随之而减小。以上结果表明,反应温度以80℃为宜[5-6]。

图2 元素浸出率随反应温度的变化关系

3.3液固比对浸出效果的影响

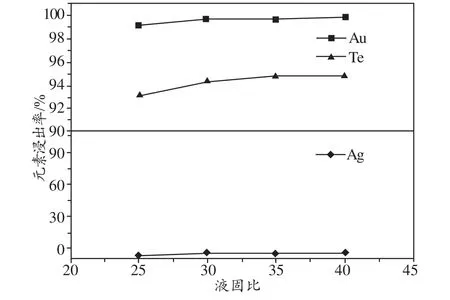

在盐酸浓度110g/L、氯酸钠浓度20g/L、反应时间150min及反应温度80℃的条件下进行液固比条件实验,结果如图3所示。

图3 元素浸出率随液固比的变化关系

从图3可看出,Au和Te的浸出率随着液固比的升高而增大,当液固比为3.0,Au、Te浸出率分别达到99.6%、94.4%,继续放大液固对浸出率的提升效果变得不明显,为了减少用水和废液处理量,液固比以3.0为宜。

3.4氯酸钠浓度对浸出效果的影响

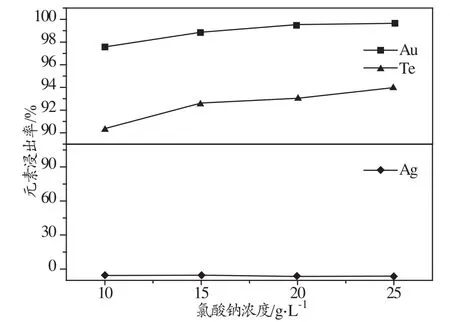

在盐酸浓度110g/L、液固比3.0∶1、反应时间150min及反应温度80℃的条件下进行氯酸钠浓度的条件实验,结果如图4所示。

图4 元素浸出率随氯酸钠浓度的变化关系

从图4可看出,随着氯酸钠浓度的提高,Au、Te浸出率随之大幅增加,当氯酸钠浓度提高至20g/L时,Au和Te浸出率分别达到99.6%和93.0%,继续增大氯酸钠浓度对元素浸出率的提升效果变得不明显,为了节省试剂,氯酸钠浓度以20g/L为宜。

3.5酸度对浸出效果的影响

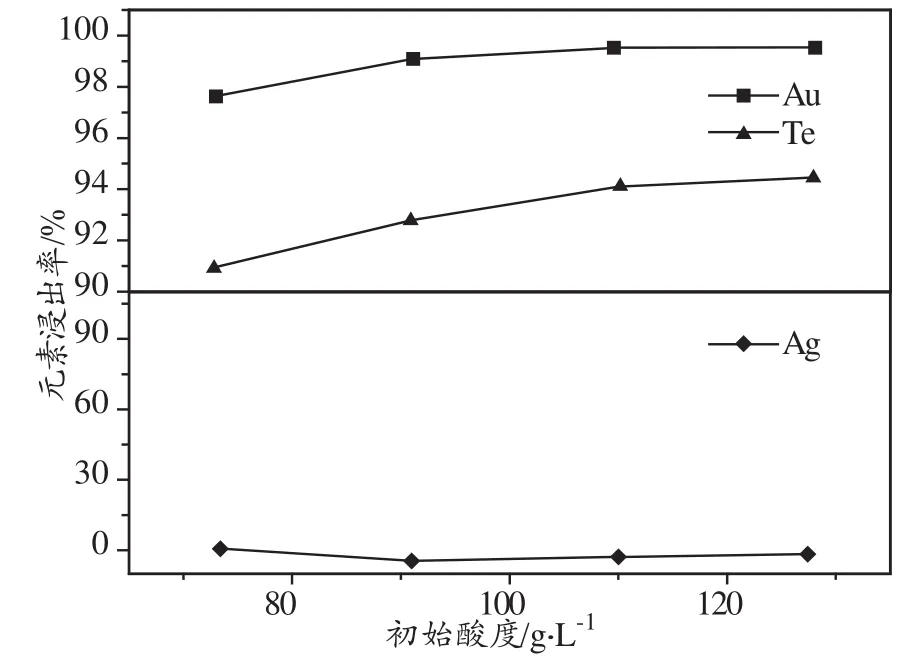

在氯酸钠浓度20g/L、液固比3.0∶1、反应时间150min及反应温度80℃的条件下进行初始酸度的条件实验,结果如图5所示。

从图5可看出,Au和Te的浸出率随着初始酸度的升高而增大,当初始酸度为110g/L,Au、Te浸出率分别达到99.6%、94.4%,继续提高酸度对浸出率的提升效果变得不明显,为了节省试剂,初始酸度以110g/L为宜。

图5 元素浸出率随初始酸度的变化关系

4 结论

在盐酸体系中,以氯酸钠为氯化剂可将复杂稀贵金属物料中Au、Te等元素高效浸出至溶液中,而绝大部分Ag仍留在固渣中。通过研究反应时间、反应温度、液固比、氯酸钠浓度及酸度对元素浸出率的影响后确定最佳氯化浸出条件为:在80℃、液固比为3.0、20g/L氯酸钠浓度、110g/L初始酸度的条件下反应150min,此时Au的浸出率在99.0%以上,Te的浸出率在94.0%以上,Ag基本未被浸出。

参考文献:

[1]张云,李坚,华一新,等.碲化金氯化浸出的热力学分析[J].稀有金属,2013,21(3):123-129.

[2]Dilip Kumar Mandal,Badal Bhattacharya,Raj Dulal Das.Recovery of from chloride media using tri-iso-octylamine[J].Separation and Purification Technology,2004,40(2):177-182.

[3]J.Hait,R K Jana,S K Sanya.Mineralogical Characteristics of Copper Electrorefining Anode Slime and Its Leached Residues[J].Industrial and Engineering Chemistry Research,2004,43(3):2079-2087.

[4]邬建辉,刘刚,王刚,等.从复杂碲铜物料中回收碲的工艺研究[J].矿冶工程,2014,34(4):104-107.

[5]章尚发,王冲,王华,等.氯化浸出-还原法处理铜阳极泥分铜渣[J].稀有金属与硬质合金,2014,42(1):5-8.

[6]刘建华,王瑞祥.从铜阳极泥综合渣中浸出碲的研究[J].中国有色冶金,2008,23(1):48-50.

Experimental Study on Chloridizing-leaching of Complex Rare Precious Metals Material

HU Yi-wen,HE Qiang

(Jiangxi Copper Technology Research Institute Co.,Ltd.,Nanchang 330096,Jiangxi,China)

Abstract:This paper studies on the separating and leaching effect of chlorination method to the rare precious metal element in complex rare precious metal material by using the intermediate residue produced by anode mud treatment as the raw material.It analyzes the leaching effect on the elements in the raw material by reaction time,reaction temperature,liquid-solid ratio,sodium hypochlorite concentration and acidity.The results shows that,with the reaction time of 150min,temperature of 80℃,liquid-solid ratio of 3.0,sodium chlorate concentration of 20g/L,initial acidity of 110g/L,the leaching rates of gold and tellurium were over 99% and 94% respectively while the most silver remained in the leaching residue.

Keywords:rare precious metal;chloridizing-leaching;gold;tellurium; silver

中图分类号:TF111.31

文献标识码:A

文章编号:1009-3842(2016)02-0058-03

收稿日期:2016-01-29

作者简介:胡意文(1987-),男,江西抚州人,博士,主要从事湿法冶金和资源综合利用等方面的研究。E-mail:hyw1231@126.com