某高次生铜硫化铜矿选矿工艺研究

2016-07-05江西铜业集团公司德兴铜矿江西德兴3344湖南有色金属金属研究院复杂铜铅锌共伴生金属资源综合利用湖南省重点实验室湖南长沙4000

武 钊,肖 骏(.江西铜业集团公司 德兴铜矿,江西 德兴 3344;.湖南有色金属金属研究院 复杂铜铅锌共伴生金属资源综合利用湖南省重点实验室,湖南 长沙 4000)

某高次生铜硫化铜矿选矿工艺研究

武 钊1,肖 骏2

(1.江西铜业集团公司 德兴铜矿,江西 德兴 334224;2.湖南有色金属金属研究院 复杂铜铅锌共伴生金属资源综合利用湖南省重点实验室,湖南 长沙 410100)

摘要:针对新疆某高次生铜硫化铜矿进行选矿工艺研究。在工艺矿物学研究的基础上,有针对性地提出了铜优先浮选—粗精矿再磨再选的工艺流程,对于原矿中次生铜矿物可浮性较差的现象,采用BP+硫氮的组合捕收剂实现了对次生铜矿物的高选择性捕收。该工艺在原矿含Cu0.55%的条件下,全流程闭路试验得到了铜精矿含Cu 29.22%,铜回收率94.11%的选矿指标。

关键词:次生铜;硫化铜;组合捕收剂;优先浮选;工艺流程

1 引言

相比于原生硫化铜(黄铜矿CuFeS2),自然界中次生硫化铜矿物的种类较多,一般有斑铜矿Cu5FeS4、辉铜矿Cu2S、蓝辉铜矿4Cu2S.CuS、铜蓝Cu2S.CuS2等[1]。其中斑铜矿及辉铜矿最为常见。而常见的硫化铜矿床中斑铜矿及辉铜矿为原生硫化物氧化分解再经还原、浸染、迁移作用而生成的次生矿物[2],所以一般高次生铜硫化矿床普遍存在着复杂的致密交代现象,结晶不完全及嵌布过细的次生硫化铜矿物的可浮性往往较差[3]。同时在磨矿过程中,由于次生铜矿物间晶格断裂易产生大量的游离态的铜离子,造成矿浆的易被铜离子活化的黄铁矿、闪锌矿的可浮性骤然上升[4],导致合格的铜精矿产品产出困难。所以在确定高含次生铜的硫化铜矿物选矿工艺及药剂制度的过程中,兼顾原矿中目的矿物的充分解离与避免大量游离态的铜离子的产生是确定最优工艺及选矿指标的关键[5]。

新疆某硫化铜矿床为单一硫化铜矿床,其矿石最大的特点是:铜的赋存状态大部分为以辉铜矿、斑铜矿为主的次生铜矿物,占总铜含量的87%以上,同时原矿中矿物嵌布粒度不均,有相当部分粒度非常细小,造成选矿指标较差。研究在工艺矿物学研究的基础上,确定了该矿床中铜的赋存状态及铜矿物的嵌布特性,并通过一系列的工艺流程及药剂制度上的调整,有效解决了该矿选矿指标差、铜精矿产品产出困难的难题。

2 原矿性质

2.1原矿化学组成及矿物组成

原矿多元素分析结果如表1所示。原矿主要矿物组成及相对含量如表2所示。

表1 原矿多元素分析结果 %

表2 原样主要矿物组成及相对含量 %

2.2铜的赋存状态

对矿石中主要的选矿目的元素铜进行了化学物相分析,结果见下表3所示。

表3 矿样铜物相分析结果 %

2.3原矿中铜矿物的嵌布特征

矿石中的铜矿物主要是斑铜矿、辉铜矿,其次为铜蓝,少量黄铜矿。黄铜矿含量甚少,因其大多数已经变化为为斑铜矿、辉铜矿和铜蓝,仅少量呈残余态包裹于斑铜矿、铜蓝、辉铜矿等次生硫化铜矿物中。斑铜矿、铜蓝、辉铜矿等常见交代侵蚀黄铁矿、磁黄铁矿,甚至完全将黄铁矿、磁黄铁矿取代,局部见黄铁矿呈残余态的微粒被铜矿物包裹。矿物嵌布粒度不均匀,主要嵌布粒度在0.05mm以下,属于中细粒嵌布。

2.4影响铜选矿工艺的工艺矿物学因素

该矿中主要可回收的元素为Cu,而且铜主要赋存在次生硫化铜如辉铜矿及斑铜矿之中,占总铜的87.5%,原生硫化铜含量较少。铜矿物在各个粒级均有嵌布,主要在0.05mm以下,辉铜矿、斑铜矿与黄铁矿等脉石矿物交代侵蚀现象严重。原矿中脉石矿物含量最多的为石英,但经光镜分析,有部分微细粒的斑铜矿与石英接触嵌生,需要细磨作业才能将目的矿物解离出来。

3 试验结果及讨论

3.1原则工艺流程的确定

单一硫化铜矿石的浮选流程一般比较简单,常用的主要有以下三种流程:

(1)一段磨矿—浮选流程。这种流程适合于处理铜矿物嵌布粒度较粗且均匀,铜矿物与脉石结合较疏松的矿石,该流程的特点是流程简单,选矿成本低,一般在中小型铜选厂选用的较多。(2)一段磨矿—浮选—中矿再磨流程。这是一种世界上选别斑岩铜矿的单一硫化铜矿石用的较多的流程。通过粗选、扫选后丢去大量的尾矿,粗精矿或扫精矿经再磨后再选别或返回粗选循环。该流程的特点是当原矿品位低、处理量大时,可获得较好的选矿指标与经济效益。我国的德兴铜矿选厂采用的该流程[6]。(3)阶段磨矿阶段选别流程。这种浮选流程适用于粗细不均匀嵌布的铜矿石,采用阶段磨矿阶段选别,能收早收的原则,最大限度提高目的矿物的回收率,如金川铜钴镍矿采用阶段磨矿阶段选别。

对于本研究所针对的矿石,采用浮选工艺回收铜的试验原则是尽可能在粗磨的条件下进行浮选丢尾,降低成本,提高经济效益,选矿指标良好。通过不同试验方案对比,综合考虑技术、经济和选矿指标,确定中矿再磨的流程为该矿铜选别的原则工艺流程。

3.2铜粗选磨矿细度条件试验

根据确定的原则工艺流程,进行了铜粗选磨矿细度条件试验,试验流程如图1所示,试验结果如图2所示。由图2所示的试验结果可以看出,铜粗选阶段磨矿细度越细时,铜精矿品位与回收率均提高,考虑到选用的一段磨虑到选用一段磨矿—浮选—再磨的流程的流程及后续的再磨步骤,我们在铜粗选阶段磨矿细度选用73%-0.074mm左右。图中BP为改性脂类捕收剂。

图1 铜粗选磨矿细度条件试验流程

图2 铜粗选磨矿细度条件结果

3.3铜粗选捕收剂种类条件试验

由工艺矿物学分析可知,原矿中大部分的铜的赋存状态为次生硫化铜,由于次生硫化铜矿物尤其是微细粒的铜矿物的可浮性较原生硫化铜差,所以需添加对次生铜矿物具有高选择性的铜捕收剂,实现对该矿石中金属铜最大限度的回收。铜粗选捕收剂种类条件试验流程如图1所示,固定粗选磨矿细度为-0.074mm73%,以捕收剂种类及用量为变量,得到捕收剂种类条件试验结果如表4所示。

由表4可看出,使用捕收剂BP与乙硫氮组合的捕收剂所得到的铜粗精矿产率最小,品位明显高于其它组合,铜回收率与其它组合接近,可看出,使用BP+乙硫氮组合对该矿石中的次生铜矿物具有高选择性。

表4 铜粗选捕收剂种类条件试验结果 %

3.4铜粗选BP用量条件试验

本研究中所使用的BP为改性的脂类捕收剂,其兼具了起泡的作用,所以在铜浮选各作业段无需再添加起泡剂。BP用量条件试验流程如图1所示,固定粗选磨矿细度为-0.074mm73%,硫氮用量为167g/t,以BP用量为变量,所得试验结果如图3所示。

图3 捕收剂用量结果

由图3可看出,随着BP用量的增大,铜粗精矿中铜金属品位降低,金属回收率上升,综合考虑选矿回收率与金属品位的关系,BP最适用量为98g/t。

3.5铜粗精矿再磨细度条件试验

铜浮选一段粗选所得粗精矿含Cu 5.9%左右。经光学显微镜观测,粗精矿中有大量的细粒斑铜矿—石英的连生体,为了得到更高品位的铜精矿产品,提高最终铜精矿金属回收率,需进行粗精矿再磨强化单体解离,铜粗精矿再磨磨矿细度条件试验流程如图4所示,所得结果如表5所示。

图4 粗精矿再磨条件试验流程

表5 粗精矿再磨条件试验结果%

由表5可看出,粗精矿再磨可明显提高铜精矿中Cu品位,当再磨细度为-0.056mm占81%时,再增大再磨细度时,所得铜精矿品位不再增大,所以粗精矿再磨最适细度为-0.056mm81%。

3.6全流程开路试验

在已有的条件试验的基础上进行了全流程开路试验,试验流程如图5所示,所得结果如表6所示。

图5 全开路试验流程

表6 全开路试验结果%

3.7全流程闭路试验

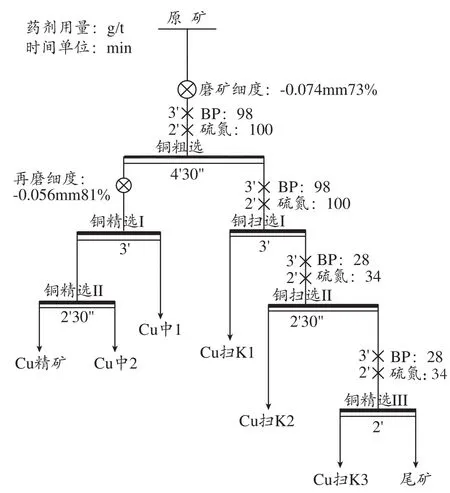

在已有的条件试验和开路试验的基础上进行了全流程闭路试验,试验流程如图6所示,试验流程为一粗两精三扫,产出铜精矿产品和可弃尾矿。全流程闭路试验结果如表7所示。

图6 全闭路试验流程

表7 全闭路试验结果/%

由表7可看出,采用如图6所示的工艺流程及药剂制度处理该高次生铜硫化铜矿石,在药剂制度及工艺流程较为简单的条件下可得到含Cu 29.22%,Cu回收率94.11%的铜精矿。

4 结语

(1)该矿属于高次生铜硫化同矿床,原矿中主要可回收的元素为Cu(0.55%),且铜的主要赋存状态为以斑铜矿、辉铜矿为主的次生铜矿物。该矿中的次生铜矿物存在着明显的与脉石矿物细粒致密交代现象,嵌布粒度不均匀,致使其选矿难度较大;

(2)研究根据其工艺矿物学特性,并结合了当前选别斑岩铜矿的单一硫化铜矿石的选矿经验,最终确定了铜优先浮选—粗精矿再磨的原则工艺流程,该流程的重点在于在确保铜回收率的前提下降低选矿成本,即通过粗精矿再磨提高目的矿物的单体解离度,降低磨矿成本,同时有效提高精矿金属回收率;

(3)采用乙硫氮+BP的组合捕收剂可以实现对以斑铜矿、辉铜矿为主的次生铜矿物的高选择性的捕收;

(4)在合理的工艺流程和药剂制度的条件下,全流程闭路试验的指标为:铜精矿含Cu 29.22%,铜回收率94.11%。整体选矿指标良好。

参考文献:

[1]邱廷省.高硫含次生矿的硫化铜矿选矿工艺研究[J].中国矿山工程,1999(3):15-17.

[2]郦今敖,蔡宏渊,王建业,等.斑岩铜矿床蚀变作用的演化历史以及蚀变分带模式[J].矿产与地质,1982(0):22-24.

[3]赵红波,王军,张雁生,等.新型捕收剂CSU-21浮选赞比亚谦比希某铜矿试验研究[J].矿冶工程,2014(3):35-37.

[4]陈代雄,肖骏,冯木,等.越南某含次生铜的铅锌硫化矿浮选工艺研究[J].有色金属:选矿部分,2013(Zl):98-103.

[5]肖骏,陈代雄,杨建文,等.凡口铅锌矿铅锌硫混合精矿分离试验研究[J].有色金属科学与工程,2015(2):104-110.

[6]曾永华.德兴铜矿选矿工艺分析及变革构想——兼述试验成果的偶合[J].铜业工程,1998(2):1-6.

Beneficiation Technology Study of a High-Secondary-Cu Copper Sulphide Ore

WU Zhao1,XIAO Jun2

(1.Dexing Copper Mine,Jiangxi Copper Corporation,Dexing 334224,Jiangxi,China; 2.Hunan Provincial Key Laboratory for Complex Copper Lead Zinc Associated Metal Resources Comprehensive Utilization,Hunan Research Institute for Non-ferrous Metals,Changsha 410010,Hunan,China)

Abstract:The benefication technology study of a high secondary-Cu and copper sulfide in Xinjiang is introduced in this paper.Based on the process mineralogy research,the technological process including preferential flotation of copper-rough concentrate regrinding is proposed.Because of the poor flotation of secondary-Cu mineral,the study uses the combined collectors which is combined with BP and sulfur-nitrogen to achieve the highly selective collecting for secondary-Cu.When the ore is with 0.55% of Cu,the full flow test get the results that the copper concentrate contains 29.22% of Cu,and the recovery rate of Cu is 94.11%.

Keywords:secondary-Cu;copper sulfide;combined collectors;preferential flotation;technological process

中图分类号:TD952

文献标识码:A

文章编号:1009-3842(2016)02-0039-05

收稿日期:2015-09-30

作者简介:武钊(1989-),男,云南昭通人。主要从事选矿、选矿现场生产管理等研究。E-mail:76009516@qq.com