基于LabVIEW三维平台设计及在轮速检测中应用

2016-07-04朱忠振张振东

朱忠振,张振东

(上海理工大学 机械工程学院,上海 200093)

基于LabVIEW三维平台设计及在轮速检测中应用

朱忠振,张振东

(上海理工大学 机械工程学院,上海 200093)

摘要针对原有轮速传感器检测系统中的三维平台不能连续自动定位传感器的空间位置、测试效率低的现状。文中采用NI公司的LabVIEW软件和运动控制卡,在原系统LabVIEW程序的基础上设计了一种高性能、高效率的轮速传感器三维平台定位系统。该系统利用NI公司的多轴运动控制卡PXI-7340对三维平台的电机进行精确控制,实现了轮速传感器在空间位置的自动、精确定位;系统可以按照设定的轨迹,自动将传感器定位在一系列的测试点上。该系统与原系统构成轮速传感器检定平台能够连续定位,精度、效率得到提高。

关键词运动控制;LabVIEW;PXI-7340;三维平台

汽车的ABS防抱死系统是保证汽车安全的重要单元,紧急刹车是一个渐进式的减速过程,这样就能使汽车在紧急制动时仍能保持良好的可操控性,降低发生侧滑等危险的概率。轮速传感器必须具有较高的可靠性,为此需要在出厂前对其进行性能检测[1]。

检测汽车轮速度传感器的过程是一个复杂的过程,汽车在行驶过程中,传感器与齿轮间的距离会有变化[2];为了了解汽车在剧烈震动的情况下传感器的工作状态,在检测过程中,我们需要检测传感器在位置变化情况下信号和各种参数的输出情况。测试时用三维平台改变传感器与旋转齿轮间的位置,模拟汽车震动;现有的三维平台为手动调节,自动化程度低、测试效率低高,为此需要设计一套高精度、自动化的三维平台控制系统。

1系统总体设计

传感器信号的采集与分析平台采用的是基于图形化编程语言LabVIEW,为了与其软件兼容,三维平台定位系统也采用LabVIEW作为其程序开发环境;此外,作为图形化编程语言,LabVIEW使得系统功能扩展较为容易,功能更加多样,人机界面更加灵活友好[3]。系统硬件上采用计算机连接运动控制板卡和通信接口,通过运动控制卡实现对三台电机的准确控制,实现对三维平台空间位置的精确定位,将固定在三维平台移动块上的传感器定位在一系列测试采样点上[4]。为了使操作更加灵活,用户可选择手动/自动控制模式,测试采样点的位置可以设定。

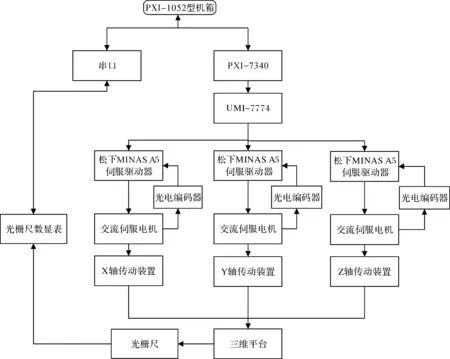

利用虚拟仪器技术和LabVIEW实现了新、老系统的整合,构建出一种全新的轮速传感器自动化测试系统;实现对不同型号传感器的自动化快速检测,大幅提高了工作效率。三维平台系统整体结构框图如图1所示。

图1 系统总体结构框图

2系统硬件设计

该系统主要由计算机、运动控制卡PXI-7340、UMI-7774、三维平台、电机驱动器、光栅尺数显表等组成。运动控制卡通过通用连接接口UMI-7774将位置脉冲和方向脉冲发送到松下MINAS伺服电机驱动器,MINAS伺服电机驱动器将控制伺服电机旋转角度,带动三维平台移动块的运动;另一方面,汽车传感器的实际空间位置通过光栅尺数显表得到,计算机通过串口与数显表进行通信[5]。

2.1三维平台执行机构

三维平台是由3个一维直线运动平台构成的空间运动装置,每一维都有一个电机带动传动装置运动,通过传动装置将电机角位移运动转换为直线运动[4]。电机的旋转角度通过电机驱动器进行控制,驱动器接收计算机发送的位置命令,控制X-Y-Z三维运动平台按设定的轨迹,带动传感器作点位置运动[7]。X-Y-Z三维运动平台采用UTS100CC型高精度位移平台,运动控制器采用松下MINAS A5A交流伺服电机控制器。三维平台控制箱实物如图2所示。

图2 三维平台控制箱实物图

2.2三维平台位置控制系统

位置控制系统主要包括计算机、运动控制卡、UMI-7774,该系统通过运动控制卡对三维平台的移动速度和移动位置进行精确地控制[6]。

运动控制卡PXI-7340是三维运动控制的关键器件,其将软件发送的指令转换为脉冲信号,控制伺服电机驱动器,进而决定伺服电机的转动方向和转动位置,支持最多4轴的协调运动,能够实现多维坐标空间内的复杂轨迹运动控制[7]。UMI-7774是运动控制通用连接接口,其可便于将运动控制卡与第三方电机驱动器相连接, UMI-7774和第三方电机驱动器的连线示意图如图3所示。

图3 UMI-7774与驱动器连接图

2.3系统软件设计

为将三维平台控制程序顺利的加入原有系统中,模块化的设计思想必不可少,模块化设计可以有效降低程序的复杂度[8]。将平台控制模块设计成一个子VI程序,当在一个测试点完成测试后需要移动到下一个测试点时,主程序只需调用该子VI即可。根据设计要求,三维平台能控制轮速传感器的空间位置,包括手动控制和自动控制;另一方面,计算机通过串口读取光栅尺数显表中的位置信息并显示。

通过MAX软件,设定运动控制卡的参数,当运动控制卡向电机驱动器发送2 500个脉冲,伺服电机旋转一周,带动丝杠转动一圈,移动块就会沿着轴向运行1 mm。根据需要移动的距离计算出所要发送出去的脉冲数,便可实现对传感器的精确定位控制。

2.4手动定位控制软件设计

将传感器安装在三维平台移动块上,由于测试用的齿轮分为正面感应和侧面感应,为适应不同的齿轮,在设计程序时,将自动测试开始前的传感器位置定位设计为手动操作[9]。分别用6个按钮控制三维平台在空间的位置,操作人员可以设置移动速度,选择轴向移动的距离,分别为0.1 mm、1 mm、5 mm、50 mm;每按一次调节按钮,移动块就按选定距离移动一次。当轮速传感器与齿轮位置较远时,可选择较大的移动距离,而当轮速传感器与齿轮位置很近时,选择小位移移动。程序操作界面和手动控制程序后面板如图4和图5所示。

图4 程序操作界面

图5 手动控制程序图

6个控件组成一个布尔数组,布尔数组再转换为十进制数,按下某个控件就会产生一个与之对应的数值,通过Case选择结构便可发送与按下控件相对应的命令。命令发送到轴执行程序中,开始驱动电机工作,程序进入一个循环里,当指定个数的脉冲发送完毕后,运动完成端口发出完成信号,结束循环。

2.5自动定位控制软件设计

测量过程中需要测量不同位置下的传感器输出信号,由于测量点较多,需要对传感器与齿轮间的间隙进行自动调整。定位到测试零点后,Z轴方向的位置保持不变,计算机通过控制移动块在XY平面内的位置来调节采样点位置[10]。

传感器移动路径如图6所示:当Y轴运动到最大距离采样点后,沿着Y轴向返回到原点位置,同时X轴方向的距离增加一个步长值,如此循环直到传感器到达最后一个采样点,然后返回到起始位置。

图6 传感器移动路径

位置指令生成子程序如图7所示,该程序能够根据输入的起始位置、目标位置、步长,生成两个数组,一个数组是X轴的位置指令,另一个是Y轴的位置指令,从两个数组中按次序分别取出一个数值,这两个数就是控制三维平台将传感器运行到下一个采样点的位置命令。

图7 位置指令生成子程序

位置指令数组生成之后,三维平台控制系统根据这些指令控制传感器按规划的路线移动。为实现自动控制,需要在手动控制程序基础上再加一个While循环,通过数组的索引功能,每次只会将一组命令传入外While循环中,当该命令执行完毕后,再将下一个命令输入外While循环中,当外循环执行的次数与数组命令的数目相同时,表明传感器定位到了所有的采样点,自动控制任务完成,退出程序,子程序如图8所示。

图8 自动控制子程序

2.6坐标位置读取系统设计

三维平台每个单轴上都并行的安装了一条光栅尺,系统通过光栅尺可准确的读回传感器所处三维空间的位置。三条光栅尺均连接到一台光栅尺数显表上,计算机通过串口读回坐标信息,数显表通信协议采用Modbus协议,通讯协议结构如表1所示,根据协议结构,通过LabVIEW编写通讯指令,读取坐标数值。

表1 通讯协议结构

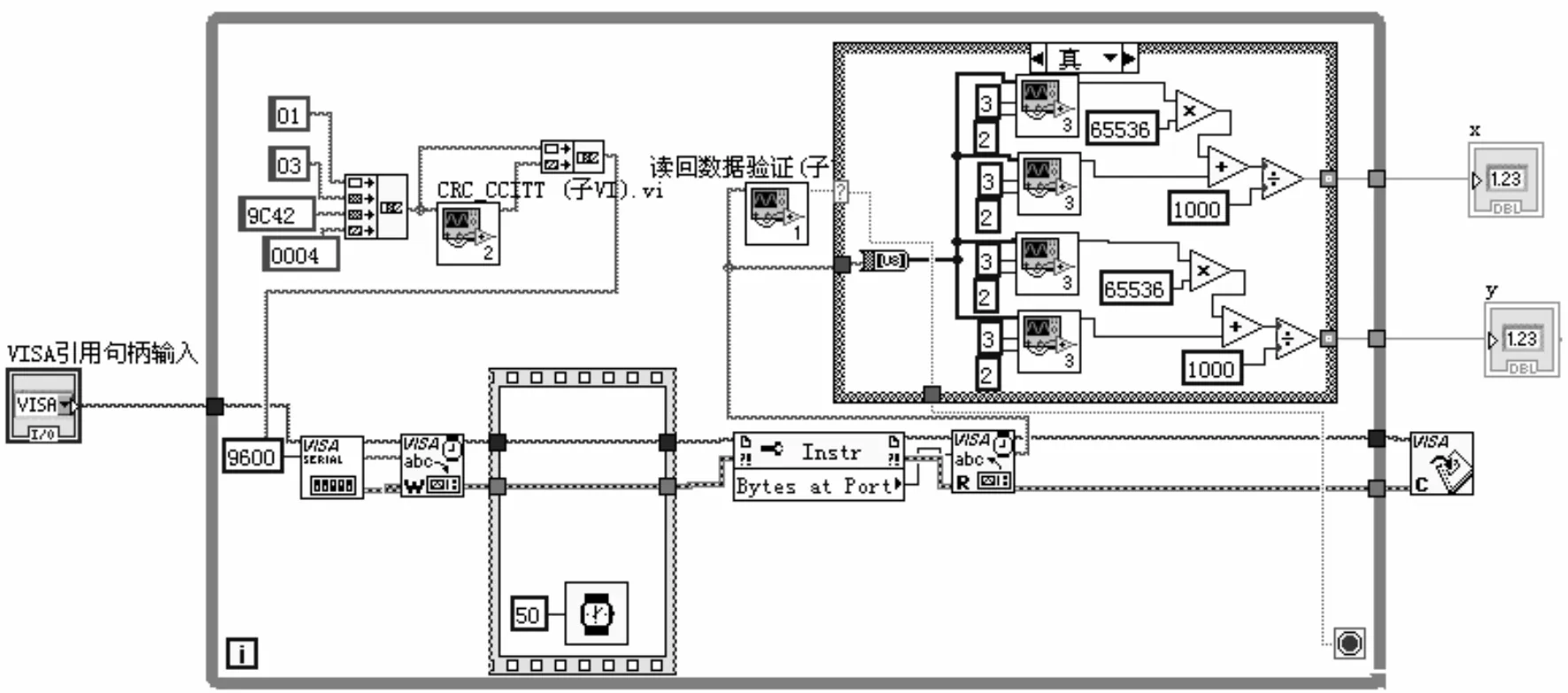

读取传感器位置的程序如图9所示,首先生成读取位置数据帧命令,通过串口发送给下位机,然后接收数显表发回的数据。若通过了CRC校验,则将其转换为十进制数值并退出循环,如果出现了错误,则重新向下位机发送帧数据,直到通过了校验判断[10]。

图9 读取位置子程序

3测试结果

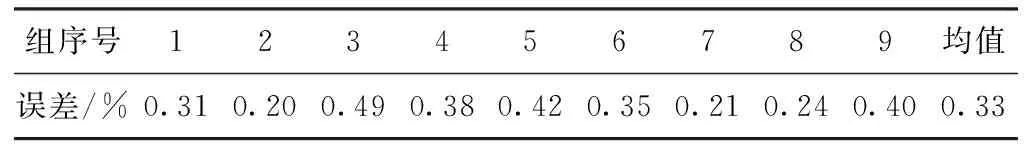

系统对9组,每组10个,共90个轮速传感器进行了测试,表2是齿轮频率为900 Hz时测量单轴方向上1 mm步长位置时的精度,均值误差<0.35%,较好地

验证了基于Lab-VIEW的汽车轮速传感器测试系统设计的可行性,达到了预期的定位精度。与此同时,测试耗时较以往缩小1/2以上,大幅提高了工作效率。

表2 测试结果

4结束语

根据原有轮速传感器检测系统的不足,本文利用虚拟仪器和运动控制技术,设计了一款高度自动化、测试准确的三维平台定位控制系统,将其融入原系统中,提高了系统的工作效率、节约了研发时间、降低了研发成本。

系统在功能上实现了三维平台手动控制模式与自动控制模式之间的相互切换,使操作人员可更加灵活的操作设备,并可将传感器准确的定位到每一个采样点上,实现传感器检测过程的自动化,减少了人为影响,简化操作流程,提高系统的工作效率,具有较好的应用前景。

参考文献

[1]陈彦夫.ABS轮速传感器的性能试验研究[D].合肥:合肥工业大学,2008.

[2]岂兴明,田京京,夏宁.LabVIEW入门与实战开发100例[M].北京:电子工业出版社,2011.

[3]柴建中,韩富春,苏小林.基于虚拟仪器技术的频率测量研究[J].电力学报,2006,21(1):23 -25.

[4]舒丽芬,陈春俊,兰波.虚拟仪器在交流电机转速控制系统中的应用[J].中国测试技术,2006,32(5):89 -91.

[5]田锦明,龚成龙,纪林海,等.基于LabVIEW的汽车轮速传感器测控系统设计[J].仪表技术与传感器,2010(6):21-23.

[6]张卫星,赵峰.基于LabVIEW的运动控制系统的研究[M].工业控制计算机,2008(4):26-28.

[7]刘君华.基于LabVIEW的虚拟仪器设计[M].北京:电子工业出版社,2003.

[8]赵冬梅,张宾.LabVIEW控制步进电机自动升降速[J].微计算机信息, 2006(28):105-106.

[9]曹镇荣,袁宝国,徐冠捷.基于LabVIEW 的无传感器直流电动机测速方法[J].微电机,2006,39(6):105-106.

[10]杨世超,陶正苏.基于Modbus RTU 通信协议的伺服电机联动控制系统[J].电子设计工程,2012,20(1):91-93.

Three Dimension Platform Design Based on LabVIEW and Its Application in Wheel Speed Detection

ZHU Zhongzhen,ZHANG Zhendong

(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

AbstractFor the status that wheel speed sensor test system of the original three dimension platform can't position sensor location continuously and automatically, low test efficiency. Adopting the LabVIEW software and motion control card of NI firm to design a kind of high performance and efficiency of three-dimension positioning platform system with wheel speed sensor based on the original LabVIEW program. The system utilizes multi-axis motion control card PXI-7340 three-dimension platform of NI firm for precise control of motor, realizing the wheel speed sensor in space positioning automatically and accurately. This system can position sensors automatically in a series of test point in accordance to the setup track. The designed system combined with the original system forms a wheel speed sensor inspection platform which can position continuously, and the efficiency can be improved.

Keywordsmotion control;LabVIEW;PXI-7340;three-dimension platform

收稿日期:2015-11-07

作者简介:张振东(1968-),男,博士,教授,博士生导师。研究方向:汽车发动机及零部件。朱忠振(1989-),男,硕士研究生。研究方向:汽车电子控制。

doi:10.16180/j.cnki.issn1007-7820.2016.06.048

中图分类号TP274+.5

文献标识码A

文章编号1007-7820(2016)06-167-04