基于LTCC基板的X波段四通道T/R组件的设计

2016-07-04戈江娜

戈江娜

(中国电子科技集团公司第13研究所 第16专业部,河北 石家庄 050001)

基于LTCC基板的X波段四通道T/R组件的设计

戈江娜

(中国电子科技集团公司第13研究所 第16专业部,河北 石家庄 050001)

摘要介绍了一种X波段四通道T/R组件的设计思路和实现方法。针对组件工作频率高、工作频段宽、通道数多、功能复杂、裸芯片多、重量要求严格等难点,组件采用低温共烧陶瓷设计、MCM设计、新型硅铝盒体材料设计等先进技术,成功研制出了低噪声、轻质量、功能齐全的小型化四通道T/R组件,该组件工作带宽在X波段达到2 GHz,发射功率达到+41 dBm,发射效率达到32%,接收噪声系数达到2.5~2.8 dB,移相精度达到20(RMS),整体重量为96 g。组件已实现批量化生产。

关键词LTCC;MCM;硅铝材料;芯片自动粘结;自动键合

T/R组件是先进的有源相控雷达阵的关键部件[1],长期以来诸多国家均从事相控雷达阵的研究,并不断加大投入力度。近几年,随着微波电路芯片集成化的发展和微组装工艺技术的提高,T/R组件在成本降低的同时,体积和重量也在不断减小,且实现了多通道T/R组件的一体化设计。

本文设计了一种X波段四通道T/R组件,采用LTCC(Low Temperature Co-fired Ceramic)基板多层高密度布线技术[2-5]、多芯片(MCM)技术[6]、新型硅铝盒体技术将4个单独的T/R组件、一分四功分网络及电源控制电路集成在一个盒体内部。四通道组一体化设计实现了部分器件共用,在降低组件成本的同时,使组件结构更为紧凑;同时对外接口线的数量相对于单通道T/R组件来讲,减少1/2,更方便相控雷达阵的搭建。该组件工艺设计上依托自动化装配,采用了芯片自动粘结、自动键合等先进装配方法,适合批量生产。

1T/R组件电路设计

1.1工作原理

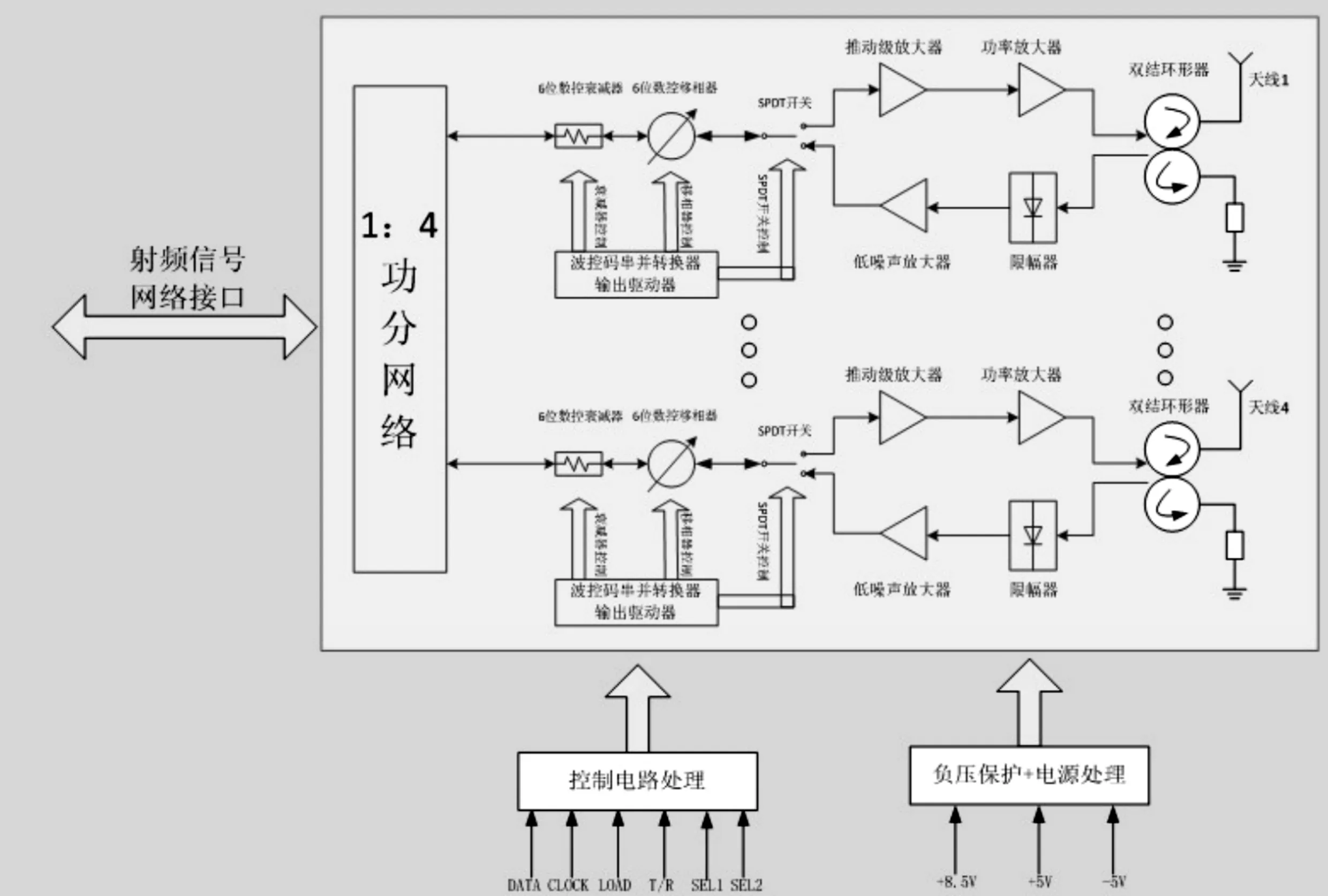

X波段四通道T/R组件由一分四功分器、4个接收通道(R)和发射通道(T)[7]、逻辑控制电路和电源处理电路组成。各个通道分别单独控制,可一个通道工作,也可任意几个通道同时工作。每个通道由发射和接收共用的6位数控移相器和6位数控衰减器、推动级放大器、高功率放大器、双结环行器、限幅器、低噪声放大器、脉冲调制器、波控码串并转换器、输出驱动电路等组成。发射期间完成发射信号的高功率放大,接收期间完成接收信号的低噪声放大,在T/R信号控制下完成收发转换。1∶4功分器在发射期间将馈电网络输入的微波信号功分成8路,分别送入4路T/R组件;接收期间将4路T/R组件输出的接收信号合成为1路送入馈电网络。

波控码串并转换器将波束控制单元输入的串行控制码转换成并行码存入寄存器,由驱动电路驱动后输出控制T/R组件的发射数控移相器、接收数控移相器、发射数控衰减器、接收数控衰减器、收发开关状态;有发射和接收两套控制码,在T/R信号控制下完成。

电源处理电路将DC/DC电源输入的二次电源进行稳压滤波,脉冲调制器在T/R信号控制下完成发射通道和接收通道电源的脉冲调制。

图1 组件原理框图

1.2LTCC基板设计

1.2.1LTCC基板构造

LTCC多层低温共烧陶瓷基板技术采用微波传输线、逻辑控制线和电源线的混合信号设计,通过仿真和合理布局,将其组合在同一个LTCC三维微波传输结构中,采用带状线和中间接地屏蔽层,改善T/R组件中各个通道之间、发射支路和接收支路的微波隔离度,并可将分离的电阻、电容和电感等无源器件埋置在基板内部。因此,基于LTCC基板技术研制的微波电路具有高集成度、多种电路功能、高可靠性等技术优势[8-9]。图2为12层LTCC基板的基本构造图[10-11]。

图2 LTCC基板基本构造图

1.2.2LTCC基版微波电路设计

从图2可看出,LTCC电路中的微波传输线由微带线和带状线组成,微带线和带状线之间通过叠层信号通孔实现微波垂直互连;在本组件设计中,微波传输线只有微带线一种,巧妙地避开了带状线的使用,从而使微波传输的不连续性降到最低。

微带线的特性阻抗Zo与基板相对介电常数εr、板厚h、微带线宽W、导带厚度T(可忽略)的计算经验公式[12]为

当W/h<1时

(1)

(2)

(3)

其中,Zf是自由空间的波阻抗,εeff是有效介电常数。当W/h>1时

(4)

(5)

通过以上公式的计算可得到所需微带线的初始尺寸,再运用软件进行三维电磁场仿真[13],最终得到微带线的精确尺寸。

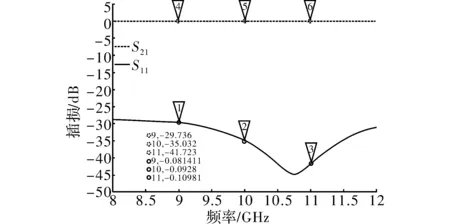

LTCC微带线位于多层板的表层,靠中间地层与微波地相连,接地质量的好坏直接影响到微波性能[14],因此中间接地层与微波地的连接方法和接地质量对微带线的插入损耗和端口驻波影响很大。为使中间接地层达到良好的接地效果,在设计中采用直径φ为0.3 mm,间距S为1.5 mm的接地通孔来实现中间地层与大地之间的连接,通孔内填充的是银浆料。同时为了提高LTCC微带线彼此之间的隔离度,微带线两边设计上隔离地孔,使微波信号在类似共面波导中传输。图3为三维电磁场仿真软件HFSS下的微带传输模型,LTCC基板材料为Ferror-A6,相对介电常数εr为5.9,损耗角正切为0.002,微带层厚度为0.3 mm(3层生坯片的厚度),中间地层到大地的厚度H2为0.8 mm;接地通孔直径φ为0.3 mm,间距S为1.5 mm。图4为仿真结果,相应的50 Ω微带线宽度W1为0.48 mm;在X波段2 GHz带宽内,单独微带线的回波损耗>30 dB,满足设计使用要求。

图3 LTCC微带传输模型

图4 LTCC微带传输仿真结果

1.2.3LTCC基板设计结果

本组件中的LTCC基板采用Ferro A6陶瓷材料,介电常数5.9±0.2,总层数为12层,厚度为1.1 mm,Toplayer层用于布置微波带线和元器件,包括1 000 μF的储能电容、控制芯片和微波芯片等;Mid1~Mid2层设计为空白瓷片,目的是提供0.3 mm的微带层厚度;Mid3设计为地(GND);Mid4~Mid6层主要用于布置各种数据控制线;为使数据控制线和电源线之间有良好的隔离,Mid7层再次设计为地(GND);Mid8~Mid10层设计为电源电压的布线,对于给发射通道供电的+8.5 V电压,还要采用多层复用的方式,以尽可能的减少传输线上产生的压降,提高+8.5 V的使用效率;Bottom layer层设计为大地(GND)。

图5 部分LTCC基板照片

1.3结构设计

LTCC基板的热膨胀系数CTE为7×10-6/K,若采用传统的硬铝合金LY12(热膨胀系数CTE为:23.6×10-6/K),为实现良好的热匹配,LTCC基板和硬铝合金盒体之间还要加一层可伐材料的丝网进行热过渡,使工艺复杂化。为解决这一问题,文中在盒体材料的选择上进行了多方面研究,最终确定采用新型材料Al-Si合金作为盒体加工材料。

用Al-Si合金作为盒体材料的优点在于:(1)热膨胀系数为11×10-6/K,接近于LTCC基板,因此LTCC基板可直接烧结在盒体上,无需过渡载体,简化了装配工艺;(2)较低的密度,Al-Si合金密度为2.4 g/cm3。比传统的硬铝合金LY12(密度为2.7 g/cm3)还要轻。同样盒体,Al-Si合金盒体比硬铝合金LY12盒体约轻10%;(3)高热导率,Al-Si合金的热导率为180 W/mK,可起到良好的散热效果。

本文采用热分析软件仿真,建立组件的热仿真模型分析T/R组件的稳态温度分布和散热状况,主要热源包括:4个输出功率为41.5 dBm的功率单片,功率单片采用金锡焊料烧结在盒体内,以实现热的良好接触,功率单片热阻为3 ℃/W;单个功率单片的热功耗(占空比30%)计算公式如下

单个功率单片热功耗=

(工作电压×工作电流-输出功率)× 30%=

(8.5×4.5-14.12)×30%=6.474

(6)

仿真结果如图6所示,可见在工作温度为+45 ℃时,功率单片衬底的最高温度为57.8 ℃,功率单片结温计算公式为

功率单片结温 =

功率单片衬底温度+功率单片热阻×功率单片热功耗=

57.8+3×6.474=77.22

(7)

图6 45℃时温度分布

从仿真结果可以看出,在工作温度为45 ℃时,功率单片的最高结温为77.22 ℃,在砷化镓GaAs材料安全工作结温范围之内(安全工作结温150 ℃)。

1.4工艺路线设计―自动化工艺装配设计

组件中使用的元器件有硅Si芯片、砷化镓GaAs芯片,而且还有一定量的贴装元件,因此,设计合理的工艺路线[15],成为装配成功与否的关键。通过优化工艺流程,将AuSn共晶焊料钎焊、铅锡焊料烧结、环氧树脂导电胶粘接3种工艺固定方式有机的结合起来,形成了一套科学合理的工艺装配流程。在组件密封设计上,将气密封的微波连接器和低频连接器采用烧焊工艺一次性烧焊在盒体上,盒体采用激光封焊技术,从而实现组件的气密封设计。

本组件总通道数超过10 000个通道,如此多的数量,单纯依靠人工装配已经不能满足生产的需求,因此为提高生产效率,必须最大限度地依靠高科技的自动装配设备:自动点胶贴片机、自动键合机。

为满足自动装配的要求,首先在基板选择上,选用键合界面和粘结界面均良好的LTCC基板,并对基板的平整度和划片尺寸的一致性提出了严格的要求:基板平整度在50 μm以内,划片尺寸一致性在200 μm以内;其次在版图设计上,按照自动点胶贴片、自动键合的工艺要求进行设计,如粘接芯片的图形大于芯片尺寸,保证芯片四周均留有≥150 μm的溢胶区域,焊盘与周边不能短路的图形最小间距150 μm等。

通过以上设计,目前组件的自动化率已到达40%,自动点胶、贴片涉及到的芯片有GaAs芯片、铝芯片、芯片电容等;自动键合有自动球焊、自动楔焊两种,可实现LTCC基板之间、GaAs芯片与LTCC基板、铝管芯与LTCC基版之间的自动键合。

组件装配引入自动化设备,在提高生产效率的同时,组件装配的一致性有了大幅提高,降低了人工操作带来的不确定性。

图7 自动设备贴的芯片

图8 自动键合的金丝

2研制结果

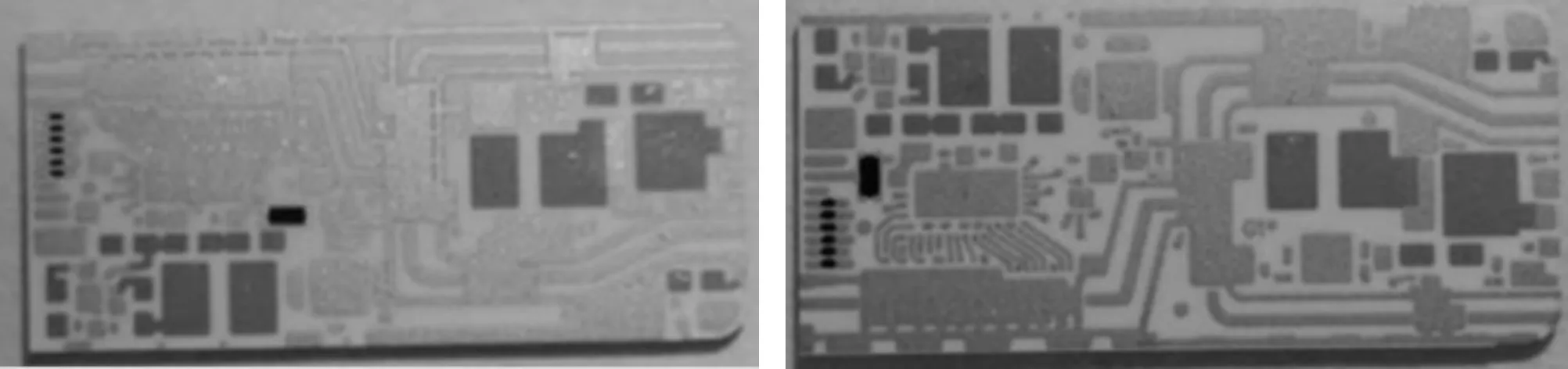

通过采取以上先进技术,文中成功研制出了X波段四通道T/R组件。组件工作带宽2 GHz;发射功率≥41 dBm,发射效率高达到32%;6位数控移相,6位数控衰减,移相精度(RMS)≤2;衰减精度≤0.8 dB(RMS);接收增益平坦度在1.0 dB以内,噪声系数在2.5~2.8 dB之间,体积为80 mm×75 mm×8 mm,总重量为96 g,较好地满足了相控阵雷达系统对T/R组件小型化、轻量化的要求。目前该组件已批量生产,实物如图9所示。

图9 产品照片

3研制分析

采用LTCC基板技术设计的T/R组件,可集成电感、电阻等无源元件,走线密度高,微波性能好。LTCC基板热膨胀系数与硅Si芯片、砷化镓GaAs芯片热膨胀系数相近,芯片可直接粘结在基板表面;LTCC基板表面采用金浆厚膜工艺,键合强度高。通过合理的布局和工艺设计,组件的装配自动化程度较高,可生产性好。Al-Si合金盒体解决了LTCC基板应用中,热涨系数不匹配,需要增加丝网过渡层的工艺难题。

LTCC基板技术和Al-Si合金盒体相结合,是一条比较好的高密度组装微波组件的工艺路线。随着基板加工数量的增加,LTCC基板成本会逐步降低,因此可在微波高密度组装领域推广应用。

参考文献

[1]胡明春,周志鹏,严伟.相控阵雷达收发组件技术[M].北京:国防工业出版社,2010.

[2]吴礼群,孙再吉.T/R组件核心技术最新发展综述[J].中国电子科学研究院学报,2012(1):29-33.

4结束语

嵌入式多模控制系统的数据采集模块采用VXI总线设计,VXI总线系统的在VME总线系统的基础上通过数据传感器和换能器进行同步触发,实现对控制指令脉冲的自适应波束形成,本文设计VXI总线数据采集技术应用在嵌入式多模智能控制系统的数据传感器模块,提高系统的可靠性和兼容性。进行了系统的硬件设计和算法设计,最后进行系统的调试和仿真实验,实验结果表明,该系统能有效实现嵌入式多模控制系统的VXI总线数据采集和阵列信号处理,通过对控制系统输入信息的波束扫描和参量估计,提高控制系统的可靠性和稳定性,本文设计的系统功能全面,性能良好。

[1]程艳合,杨文革.压缩域直扩测控通信信号伪码跟踪方法研究[J].电子与信息学报,2015,37(8):2028-2032.

[2]余晓东,雷英杰,岳韶华,等.基于粒子群优化的直觉模糊核聚类算法研究[J].通信学报,2015(5):99-105.

[3]赵辉,方高峰,王琴.基于优化LT码的深空数据传输策略[J].计算机应用,2015,35(4): 925-928,949.

[4]索中英,程嗣怡,袁修久,等.优势决策信息系统规则获取方法及应用[J].兵工学报,2015,26(3):539-544.

[5]黄文卿,张兴春,张幽彤. 一种交流逆变器死区效应半周期补偿方法[J].电机与控制学报,2014,18(5):24-29.

[6]衣晓蕾, 彭思龙,栾世超.基于算子和局部正交约束的信号自适应分解方法[J].电子与信息学报,2015,37(11):2613-2620.

[7]Peng S L,Huang W L.Null space pursuit: An operator-based approach to adaptive signal separation[J].IEEE Transactions on Signal Processing,2010,58(5):2475-2483.

[8]蒋俊正,程小磊,欧阳缮.双原型离散傅里叶变换调制滤波器组的快速设计方法[J].电子与信息学报,2015,37(11):2628-2633.

[9]Kumar A, Pooja R,Singh G K. Design and performance of closed form method for cosine modulated filter bank using different windows functions[J].International Journal of Speech Technology,2014,17(4):427-441.

[10]Rajapaksha N, Madanayake A, Bruton L T.2D space-time wave-digital multi fan filter banks for signals consistingof multiple plane waves[J]. Multidimensional Systems and Signal Processing,2014,25(1):17-39.

The Design of X-band 4-channel T/R Module Based on LTCC Substrate

GE Jiangna

(Sixteenth Professional Department,The 13thResearch Institute of CETC Group Corporation, Shijiazhuang 050001, China)

AbstractThis paper introduces the design idea and the implement method of a kind of X-band four-channel T/R module.Such advanced technologies as LTCC, MCM and new silicon aluminum material design are adopted in the module, in view of some difficulties such as higher working frequency, broader bandwidth, complex function, more channels, more bare chips, strict weight demand and so on.The miniaturized four-channel T/R module is developed successfully with low noise figure, light weight, and complete functions. The operation bandwidth can be up to 2 GHz, the transmitting power can reach up to 41 dBm,the transmitting efficiency is as high as 32%, the noise figure is 2.5~2.8 dB, the phase shift precision (RMS value) is 2°, and the whole weigh is only 96 g. The module has been in the stage of mass production.

KeywordsLTCC; MCM; silicon-aluminum material; chip automatic attaching; automatic bonding

收稿日期:2016-02-19

作者简介:戈江娜(1974-),女,硕士,高级工程师。研究方向:T/R组件的研发。

doi:10.16180/j.cnki.issn1007-7820.2016.06.027

中图分类号TN402

文献标识码A

文章编号1007-7820(2016)06-092-05