基于Flexsim仿真技术的混合装配线平衡优化*

2016-07-04张国辉张凌杰

张国辉,张凌杰

(1.郑州航空工业管理学院 管理工程学院, 郑州 450015;2.河南水利与环境职业学院 机电与信息工程系, 郑州 450008)

基于Flexsim仿真技术的混合装配线平衡优化*

张国辉1,张凌杰2

(1.郑州航空工业管理学院 管理工程学院, 郑州450015;2.河南水利与环境职业学院 机电与信息工程系, 郑州450008)

摘要:在制造企业装配过程中,混流装配能够提高物料利用率,满足顾客个性化需求,提高企业竞争能力。以某企业的一条混流装配线为例进行了研究,利用Flexsim仿真软件建立车间系统加工流程模型,对混流装配线进行仿真,进行平衡设计。通过对仿真输出数据的分析,得出装配线的“瓶颈”工位。最后为该装配线提出改进方案,并进行优化仿真,通过对改进前后方案仿真结果的对比分析,验证了改进方案的可行性。

关键词:Flexsim;混流装配线;系统建模;方案优化

0引言

随着经济的快速发展,顾客个性化需求的不断增加,在制造企业进行产品生产的过程中,大多数企业采用混流装配线以满足顾客的需求[1-3],提高企业竞争能力。装配线是按照产品工艺要求将多个工作站连接起来,产品依次通过各个工作站逐渐成为成品下线[4]。而混流装配线是在同一条生产线上不仅可以生产大批量产品而且可以按照客户订单生产小批量非标准产品[5-6]。混流装配线比单品种装配线要更加复杂,求解更加困难,是典型的NP难问题[7]。

基于Flexsim仿真软件和生产系统建模方法,以某电动车企业的一条混合装配线为例,对该混流装配线进行了建模与仿真,寻找瓶颈工位,分析其原因并提出相应的改善方案,并对改善方案的可行性进行验证。

1Flexsim仿真软件

Flexsim 是由美国的Flexsim Software Production公司开发的,是一款离散事件商业化系统仿真软件,可以用来对根据特定事件发生的结果在离散时间点改变系统状态的系统进行建模,建模快捷简单且仿真分析能力强大[8]。它是迄今为止世界上唯一的一个在图形建模环境中集成了C++ IDE和编译器的仿真软件。

整个生产动态可以直观形象的在仿真模拟过程中体现,并能通过软件输出模型实体详细的工作状态数据报告。这些数据报告可以输出到Word、Excel 等常用办公软件中,而且还可以从 Excel 表中读取数据,可以从生产线上读取实时资料以用来分析。此外,Flexsim软件还可以在仿真过程中观察即时数据动态作为分析参考。其结果兼容性较强能在同类软件上使用,也允许用户根据不同的实际需要建立专属的模拟对象。

本文即采用Flexsim建立某电动车制造型企业装配线模型,以解决装配线平衡相关问题,使用版本为Flexsim7.1.4。

2混合装配线建模与仿真

2.1混合装配线简述

混合装配线具有以下特点[9-11]:①在相同的加工时间内,生产方式按照预先排定好的混合生产方式组织生产;②在装配不同产品时,同一工位上的作业时间不尽相同,有时还相差很大;③多种类型的产品在车间流水线上混合同时生产;④节拍等于各个工作站中最大的作业时间。

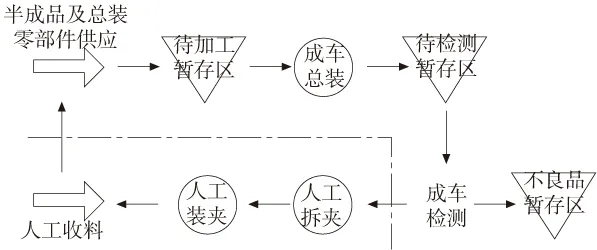

本文以某电动车生产企业为例建立混合装配线模型。某电动车制造企业新建厂区,其生产线工艺制程主要包括铸造、CNC加工、冲压、焊接、涂装、电瓶总装、成车总装、检测、合格品拆夹出库等,如图1所示。

图1 电动车生产制程图

其中,成车总装、检测、拆夹出库为装配车间主要工序。

据调查,该企业以订单拉动式生产模式运营,根据客户需求制定了相应的生产计划,要求装配车间每天装配三种不同动力规格的电动车共800辆,单班作业,8小时工作制,单位小时产能应满足不少于100。但在实际生产中,各工序的作业时间在理论及实际操作上均不能完全相同,由于作业负荷的不均衡导致在制品大量堆积,装配产能及线平衡率偏低,不能准时完成既定的生产任务指标。

该制造型企业电动车装配线为循环式单向流水线,装配环节是将电动车半成品进行最后组装,再对成品进行检测,将合格品拆夹处理后完成出库。整条流水线为半自动化多产品装配线,产品通过传送带或自动化叉车运送,各工序间设立暂存区。装配车间分为机台装配线体与合格品出库人工拆装夹线体两个部分,根据工艺流程、物料流动关系,依照程序分析相关原则绘制装配车间生产系统模型,如图2所示。

图2 装配车间生产系统流程图

2.2建立仿真模型并设置参数

建模与仿真基本流程如图3所示。

图3 Flexsim建模与仿真基本流程图

由于电动车电瓶规格有36V、48V、60V三种类型,故在该仿真模型中,将这三类产品设置itemtype值,即临时实体类型值。三种不同类型的临时实体将按照正态分布间隔到达。临时实体的类型符合1、2、3的均匀分布。当临时实体到达时,它们将进入待加工暂存区等待被处理。自动叉车将根据处理器工作情况,依次将待加工产品运送至对应处理区。有三台处理器用来完成总装加工,每台处理器只针对一种类型的半成品完成加工。加工后的产品通过传送带输送至待检测暂存区,再由自动叉车根据检测器的繁忙程度将产品逐一搬运至检测区完成检测,检测器对产品类型不作区分。检测完成后,自动叉车将根据检测结果将不良品转移至QC不良品暂存区等待修正复检,将合格品转移至人工拆夹线完成出库拆夹,拆卸后的夹具被装夹作业员使用,以完成半成品和其他零部件共同总装前上夹具等辅助工序。其中,处理器与检测器的工作时间分别为82s/辆、54s/辆,传送带速度为0.5m/s,叉车最大移动速度为2m/s。

进入Flexsim7.1.4软件的操作界面,创建新模型时首先设置模型单位用于整个模型中,默认选择。从实体库中拖动一个发生器、一个吸收器、三个暂存区、三条传送带、三辆叉车、四个处理器到模型视窗中。根据装配车间生产系统流程图规律排布,逐一双击操作界面内的实体,在属性框顶部方框中输入仿真模型中实体名称,点击应用后确定。改善前电动车装配流水线布局如图4所示。其中,由于合格品出库拆装夹线为人工作业流水线,与装配车间核心环节总装及检测等机台装配线体相互独立,故将其单独研究,在本文中暂不描述。

图4 改善前电动车装配线布局图

在设定各实体模型参数时,电动车装配线的起点是发生器,即代表半成品及总装零部件供应。该装配车间生产计划为每天装配800辆电动车,单班作业,8小时工作制。综合考虑机台稼动率及人工作业宽放率,若按时完成作业任务,半成品及总装零部件供应间隔应该为36s左右,故在发生器选项卡到达时间间隔上选择统计分布中的normal正态分布,设置时间间隔均值为34,标准偏差为2。

2.3仿真结果分析

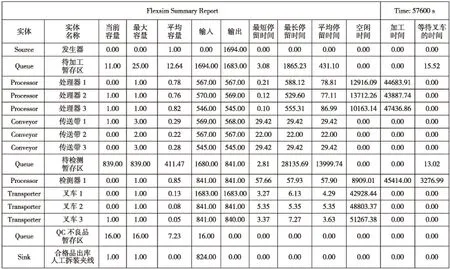

由于该企业装配线单班作业,日工作8小时,为更充分地收集产线数据分析仿真结果,设定仿真时间为57600s,即双班作业,每班次工作8小时。调整加快模型的运行速度完成规定时间系统仿真,如图5所示。

图5 改善前装配线建模仿真57600s生产线状况图

图6 改善前装配线相关数据汇总

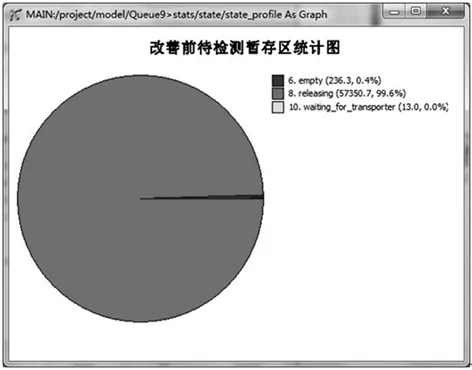

对图5中运行状态下的各个平衡参数进行统计汇总,如图6所示。改善前检测器的设备处理时间为45414s,处理时间占总仿真时间的78.8%,空闲时间为8909s,其主要为等待自动叉车2运行时空载行走及空载偏移、满载行走及满载偏移。待检测暂存区内成品释放时间高达57350s,占总仿真时间的99.6%,如图7所示。但在实际装配线模型中却仍呈现出货品大量堆积的现象,对比检测器的繁忙率,即可推断在该释放时间内待检测暂存区释放量较低,释放时间较长为滞留品所致,故造成了严重等待浪费现象的发生,装配线平衡率偏低,瓶颈工位即为检测区。

图7 改善前待检测暂存区统计图

3改善方案的提出与验证

由2.3小节分析结果可知,该机台装配线瓶颈工站为检测器,故提升线平衡率的改善方向为降低该工站节拍。有必要通过增加检测器的数量来分担检测工站的压力,从而降低该工站节拍以提升整条装配线的平衡率,同时还能缓解待检测暂存区成品货物过度堆积的状况。由于检测器所在工作站的时间为60.8s,故只需再增加一台检测器即可使该工站与发生器、处理器工站的节拍均接近30s左右,缩短了工站间节拍的差距,有助于平衡率的提升。

针对改善方案再次进行仿真验证。在Flexsim软件操作界面重新构建模型布局,增加一台检测器于检测工站,如图8所示。

图8 改善后电动车装配线实体链接布局图

参照改善前相关操作,对新模型实体更新参数。再次设定57600s的仿真时间,重置后运行仿真模型。

改善后仿真模型中待检测暂存区内货品的数量直观表现有了显著减少。对改善后的混合装配线的仿真数据进行汇总后,如图9所示。

图9 改善后装配线相关数据汇总

4结论

本文主要针对在制造企业装配过程中,混流装配的平衡问题进行了研究。以某电动车生产企业为案例,装配过程中需要制造3种不同型号的电动车,运用Flexsim仿真软件给出了仿真和建模的流程图,建立了车间系统加工流程模型,并且设置参数之后对混流装配线进行了仿真。通过对仿真输出数据的分析,得出装配线的“瓶颈”工位存在于检测器工作站。最后针对瓶颈工作站进行分析,提出改进方案,再次利用Flexsim进行优化仿真,通过对改进前后方案仿真结果的对比分析,验证了改进方案的可行性。

[参考文献]

[1] 彭军. 基于Flexsim的混流生产线平衡优化[J]. 组合机床与自动化加工技术,2014(9):140-143.

[2] 徐兵, 陶丽华, 胡月梅. 基于JIT的多车间混流装配计划排序问题[J]. 组合机床与自动化加工技术, 2015(1): 153-156.

[3] 鲁建厦, 翁耀炜, 李修琳, 等. 混合人工蜂群算法在混流装配线排序中的应用[J]. 计算机集成制造系统, 2014, 20(1): 121-127.

[4] 龚轲, 丁武学, 王栓虎. 有兼容作业元素的混流装配线平衡问题研究[J]. 组合机床与自动化加工技术, 2015(6): 134-136.

[5] 曹振新, 许少华, 朱建昌. 混合遗传算法在汽车混流装配线平衡中的应用研究[J]. 机械制造, 2014, 52(7): 40-43.

[6] 李金霖, 高杰, 孙林岩. 考虑需求波动和产能调整成本的混流装配线平衡问题[J]. 系统工程理论与实践, 2014, 34(1): 70-76.

[7] 刘琼, 范正伟, 张超勇, 等. 基于多目标猫群算法的混流装配线排序问题[J]. 计算机集成制造系统, 2014, 20(2): 333-342.

[8] 王福鑫, 向号. 基于Flexsim软件的生产线仿真优化[J]. 制造业信息化, 2010 (11): 88-89.

[9] 孟哲, 王红军. 基于Flexsim的混合流水线系统仿真与优化[J]. 组合机床与自动化加工技术, 2015(1): 142-145.

[10] 莫明明, 薛冬娟. 混流装配线负荷平衡方法研究及应用[J]. 装备制造技术, 2014(1): 29-30.

[11] 王进, 樊树海. 混流生产线平衡设计[J]. 现代制造工程, 2010 (8): 12-14.

(编辑赵蓉)

Mixed Assembly Line Balancing and Optimization Based on Flexsim Simulation Technology

ZHANG Guo-hui1,ZHANG Ling-jie2

(1.School of Management Engineering, Zhengzhou Institute of Aeronautical Industry Management, Zhengzhou 450015, China; 2.Department of Electrical and Information Engineering, Henan Vocational College of Water Conservancy and Environment, Zhengzhou 450008, China)

Abstract:In the process of manufacturing enterprise assembly, mixed assembly line could improve the material utilization rate, meet the customer's individual needs, and improve the enterprise's competitive ability. Taking a mixed assembly line of an enterprise as an example, the simulation software of Flexsim is used to establish the process model of the workshop system, and the simulation of the mixed assembly line is carried out. Through the analysis of the simulation output data, the "bottleneck" of the assembly line is obtained. Finally, the program is proposed to improve the mixed assembly line. And the mixed assembly line was simulated and optimized. Through comparing and analyzing the simulation results verify the feasibility of the improved scheme.

Key words:Flexsim; mixed assembly line; system modeling; project optimization

文章编号:1001-2265(2016)06-0131-03

DOI:10.13462/j.cnki.mmtamt.2016.06.035

收稿日期:2015-08-02

*基金项目:国家自然科学基金(61203179); 河南省高校科技创新人才支持计划资助(14HASTIT006); 河南省高等学校青年骨干教师资助计划(2014GGJS-105,2014GGJS-198); 航空科学基金(2014ZG55016);河南省科技厅软科学(122400450400)

作者简介:张国辉(1980—),男,河南新乡人,郑州航空工业管理学院副教授,博士,研究方向为工业工程,(E-mail)zgh09@zzia.edu.cn。

中图分类号:TH162;TG506

文献标识码:A