车削钛合金TC4的表面粗糙度预测模型构建*

2016-07-04杨翠蕾郑清春胡亚辉王雷

杨翠蕾,郑清春,胡亚辉,王雷

(1.天津市先进机电系统设计与智能控制重点实验室,天津 300384;2.天津理工大学 机械工程学院,天津 300384)

车削钛合金TC4的表面粗糙度预测模型构建*

杨翠蕾1,2,郑清春1,2,胡亚辉1,2,王雷1,2

(1.天津市先进机电系统设计与智能控制重点实验室,天津300384;2.天津理工大学 机械工程学院,天津300384)

摘要:采用中心复合试验对钛合金进行了车削试验,分析了切削三要素切削速度、进给量、切削深度对表面粗糙度的影响。基于二阶响应面法建立了表面粗糙度的预测模型,对回归方程进行了显著性检验,并对切削参数影响表面粗糙度的显著性进行了比较。结果表明:在试验采用的切削参数范围内,进给量对切削表面粗糙度的影响最大,切削深度次之,切削速度影响最小;预测模型回归显著, 置信度高, 可指导加工前合理切削参数的选择, 以达到对表面粗糙度进行预测和控制的目的。

关键词:钛合金;表面粗糙度;车削用量

0引言

表面粗糙度是已加工表面的微观几何特性, 表面粗糙度值的大小直接影响零件的工作精度、配合性能、接触刚度等[1]。在机械加工中,表面粗糙度是评价表面质量的重要因素[2]。钛合金TC4属于难加工材料,广泛应用于航空航天、医学卫生等领域[3-5];与普通合金钢切削相比,加工钛合金时,刀具所受的切削力较高、产生的切削热增多[6]。因此,在保证加工效率的前提下,需要合理选择切削参数,以达到被加工表面对粗糙度的要求。

很多学者对钛合金表面粗糙度进行了研究。李登万[7]等采用均匀设计试验方法研究了钛合金切削参数对表面粗糙度的影响,建立了适用于钛合金材料在冷风切削条件下的表面粗糙度经验公式。聂尔杰[8]等采用正交试验方法进行了钛合金铣削试验,分析了切削三要素对表面粗糙度的影响,得到钛合金表面粗糙度与各铣削参数之间的关系。金成哲[9]等利用多因素正交试验法进行了正交车铣钛合金切削试验,研究了车铣切削用量与表面粗糙度之间的变化规律。但这些研究的方法在建模精度和泛化能力方面尚不能满足表面粗糙度预测的要求。

本文采用中心复合实验法进行车削钛合金的试验,对钛合金表面粗糙度的影响因素进行了研究,通过二次响应曲面法建立了表面粗糙度与切削用量的预测模型,对加工钛合金切削参数的控制有一定意义。

1车削试验

1.1试验方案设计

本次试验研究工件表面粗糙度与切削速度,进给量,切削深度之间的关系,采用中心复合设计方法。实验设计如表1所示。

表1 车削试验因素水平表

1.2试验刀具与工件

如图1所示,试验所用刀具材料为硬质合金YG8,刀具型号为41605A ,刀具前角为5°,后角为15°,刀尖圆弧半径为0.5mm。工件材料为TC4,试样尺寸设计为100mm×30mm(长度×直径)。

图1 试验刀具与工件

1.3试验装置

试验在CA6240车床上进行,加工方式为干切削,试验装置如图2所示。

图2 试验装置

1.4表面粗糙度测量

Ra在工程中常常用来表征表面粗糙度的情况,表示表面轮廓算数平均偏差。加工后的工件表面粗糙度用英国泰勒公司型号为Form Talysurf i-60的粗糙度轮廓仪进行测量。Form Talysurf i-60粗糙度轮廓仪采用电感传感器技术,可将位移量信号转换为电信号,计算机通过采样电信号的信息来计算被测工件表面的粗糙度,粗糙度测量范围为1000μm,分辨率是0.16nm。

图3 表面粗糙度测量

如图3所示,在切削表面进行表面粗糙度的测量,取样长度L为0.8mm,评定长度为5L。对一个工件进行5次测量,以其平均值作为表面粗糙度值Ra,以减少测量误差。

2试验结果分析

2.1RSM模型方法

响应曲面法可探讨影响因子与响应输出之间的数学关系[10]。一个包含响应y(x)的过程依赖于输入因子x1,x2,…,xp。二阶响应曲面模型可以表达为:

式中,βij为xi和xj之间的交互效应;βii为xi的二次效应。

三个因素的二次响应曲面模型可以写成:

y(x)=β0+β1x1+β2x2+β3x3+β11x1x1+β12x1x2+β13x1x3+β21x2x1+β22x2x2+β23x2x3+β31x3x1+β32x3x2+β33x3x3+ε

2.2试验结果

中心复合试验安排及试验结果如表2所示,对于样本13由于切削深度不能为负值,表明样本13的数据是不恰当的。

表2 试验设计及结果

根据实验结果用Desigh-Expert拟合的二次响应曲面方程为:

式中,v为切削速度,f为进给量,ap为切削深度。

该表面粗糙度预测模型的适用范围为:51m/min≤v≤82m/min,0.05mm/r≤f≤0.15mm/r,0.2mm≤ap≤1mm。

2.3模型检验

表3是对回归方程和切削速度、进给量和切削深度的方差分析。从表中可以看出:模型的拟合效果是显著的,三个参数对表面粗糙度影响的显著性排序从大到小依次为进给量f、切削深度ap、切削速度v。

表3 方差分析表

对模型进行残差分析可得到如图4的残差图。由图中可以看出,所有残差点均匀分布在一条直线附近,这说明回归模型能较好的符合原始数据的规律。

图4 残差图

2.4结果分析

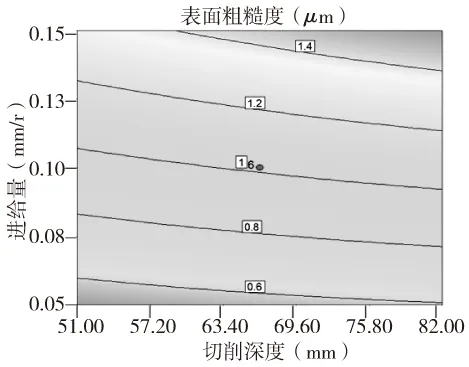

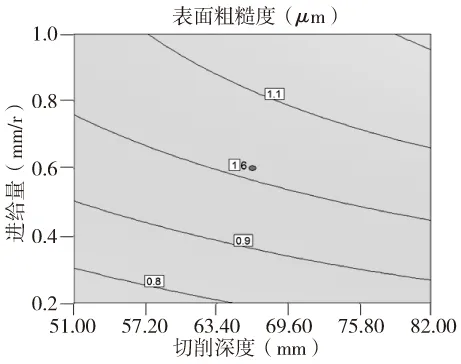

按照表面粗糙度预测模型进行拟合并绘图, 得到表面粗糙度与切削速度、进给量和切削深度之间的等高线图,如图5、图6、图7所示。

(v=66.5m/min)

(ap=0.60mm)

从图5、图6、图7可看出,在本次试验的参数范围内,进给量和切削深度对表面粗糙度的影响较大,并且随着进给量和切削深度的增大,表面粗糙度增大,这主要是由于工件受到切削力增大,切屑变形加剧,使得表面粗糙度增大。在切削速度范围内,随着切削速度的增大,切削区产生的热量增加,使得刀具与工件之间粘结现象严重,导致表面粗糙度略有增大。

(f=0.10mm/r)

3结论

通过中心复合实验法对钛合金TC4进行了车削试验,研究车削钛合金表面粗糙度与切削参数之间关系,结论如下:

(1) 基于二次响应曲面法建立了选定参数车削试验下表面粗糙度的预测模型,经检验模型有较高置信度和实用性,为切削参数的优选提供了依据。

(2)本次试验参数范围内,工件表面粗糙度随进给量的增大明显增大,因此加工时应尽量减小进给量;切削深度对钛合金表面粗糙度也有一定的影响,随着切削深度的增大,表面粗糙度变大;表面粗糙度随切削速度的增大变化不大。

(3)本次试验参数范围内,切削用量对表面粗糙度影响的显著性顺序从大到小依次是进给量、切削深度、切削速度。

[参考文献]

[1] 石文天,王西彬,刘玉德,等. 基于响应曲面法的微细铣削表面粗糙度预报模型与试验研究[J]. 中国机械工程,2009,20(20):2399-2402.

[2] Durmus Karayel.Prediction and control of surface roughness in CNC lathe using artificial neural network[J]. Journal of Materials Processing Technology,2009,209:3125-3137.

[3] 陆涛,向国齐,张敬东.钛合金Ti6Al4V高速铣削分析与仿真[J].组合机床与自动化加工技术,2015(5):149-160.

[4] 叶勇,王金彦.钛合金的应用现状及加工技术发展概况[J].材料导报,2012,26(20):360-363.

[5] 于振涛,张明华,余森,等.中国医疗器械用钛合金材料研发、生产与应用现状[J].中国医疗器械信息,2012(7):1-8.[6] 杜国臣.硬质合金刀具车削Ti6Al4V钛合金试验研究[J].组合机床与自动化加工技术,2013(5):36-38.

[7] 李登万,陈洪涛,司徒渝,等.钛合金冷风切削表面粗糙度试验研究[J]. 现代制造工程,2010(9):12-15.

[8] 聂尔杰,刘玉德,石文天,等.钛合金精密铣削的表面粗糙度研究[J].工具技术,2013,47(12):75-78.

[9] 金成哲,陈尔涛,吴波.正交车铣TC4钛合金表面粗糙度分析[J].工具技术,2014,48(2):74-76.

[10] 石文天,刘玉德,王西彬,等.微细铣削表面粗糙度预测与试验[J].农业机械学报,2010,41(1):211-215.

(编辑赵蓉)

The Prediction Model of Surface Roughness Based on the Experiments of Turning Titanium Alloy of TC4

YANG Cui-lei1,2,ZHENG Qing-chun1,2,HU Ya-hui1,2,WANG Lei1,2

(1. Tianjin Key Laboratory of the Design and Intelligent Control of the Advanced Mechatronical System, Tianjin 300384, China;2. School of Mechanical Engineering, Tianjin University of Technology, Tianjin 300384, China)

Abstract:The titanium alloy turning tests were carried out by central composite experiment, it has analyzed the influences of three key elements as cutting speed, feed rate, depth of cut on surface roughness. The surface roughness prediction model is established based on the two order response surface method. The significance of the regression equation was validated, and the effects of cutting parameters with surface roughness were significantly compared. The results showed that: within the range of cutting parameters used in the experiments, the most significant on cutting surface roughness is given by cutting feed, then is cutting depth, and the cutting speed has minimal impact on cutting surface roughness indeed; The prediction model has significant regression with high confidence feature. It can be used to select various suitable parameters before the machining processing to predict and control the surface roughness.

Key words:titanium alloy; surface roughness; turning parameters

文章编号:1001-2265(2016)06-0128-03

DOI:10.13462/j.cnki.mmtamt.2016.06.034

收稿日期:2015-08-06;修回日期:2015-09-07

*基金项目:天津市自然科学基金(13JCYBJC17800);天津市自然科学基金(15JCZDJC32800)

作者简介:杨翠蕾(1989—),女,河北元氏县人,天津理工大学硕士研究生,研究方向为金属切削机理研究,(E-mail)yangcl_1989@126.com;通讯作者:郑清春(1971—),男,河北赵县人,天津理工大学教授,博士,研究方向为计算机集成制造,(E-mail)zhengqingchun@tjut.edu。

中图分类号:TH161;TG506

文献标识码:A