面向薄壁平坦曲面三维法向补偿方法的研究

2016-07-04王庭俊赵东宏王武林

王庭俊,赵东宏,王武林

(扬州工业职业技术学院,机械工程学院 江苏 扬州 225127)

面向薄壁平坦曲面三维法向补偿方法的研究

王庭俊,赵东宏,王武林

(扬州工业职业技术学院,机械工程学院 江苏 扬州225127)

摘要:在分析薄壁平坦曲面加工变形特点的基础上,提出基于曲面三维法向补偿的曲面重构法,首先以逆向工程将加工变形后的曲面导入计算机辅助设计软件,再以原始自由曲面为基准获得变形点在曲面法向上的反向补偿点,然后由反向补偿点插值生成相应的NURBS曲线,由NURBS曲线构建变形补偿网格曲面,并以变形补偿网格曲面代替原始曲面进行数控自动编程加工,从而实现误差补偿和数控编程一体化,进一步提高了误差补偿精度,可以有效解决薄壁平坦曲面的加工变形问题。通过实践验证了方案的有效性,此法在生产中具有很强的实用性。

关键词:平坦曲面;变形补偿;逆向工程;数控加工

0引言

由于工业设计界对产品外观设计越来越重视,曲面零件的数量和种类明显增加,其中相当部分是薄壁平坦曲面零件。与形状规则的传统平面零件相比,薄壁平坦曲面零件外形美观重量轻,但加工刚性差,装夹困难,变形具有非线性不规则的特点,且变形难以控制,导致加工效率低、不良品率较高。

薄壁件变形问题是机械加工制造中研究的难题,目前常用的解决方案是高速加工法和误差预测补偿法,如李康[1],RamaswamiH[2]和朱静怡[3]采用工艺方案优化法;Lee等[4]采用刀具轨迹实验数据修正法控制薄壁零件的变形;而周静[5]、王军[6]、Ratch[7-8]、陈蔚芳[9]、万敏[10]、张壮志[11]等也针对零件变形预测和补偿提出了各自的解决方案。

虽然基于有限元分析的误差补偿法已经比较成熟,变形预测准确度越来越高,但如何将变形数据应用到数控加工编程中仍然是生产实践中的一个难题,这是因为薄壁曲面变形的非线性导致变形后的补偿曲面极不规则,相应的NC程序只能是NURBS曲线而不是常用的直线和圆弧,通常镜向调整NC程序中补偿点的方法无法适应自由曲面的数控编程。

本文在分析薄壁平坦曲面加工变形特点的基础上,提出了基于曲面三维法向补偿的曲面重构法,与传统误差补偿法相比,曲面三维法向补偿不但考虑了薄壁平坦曲面变形点的数值,还考虑了变形方向,进一步提高了误差补偿的精度,特别适合平坦曲面5轴加工的趋势。在此基础上将误差补偿和数控曲面编程有效结合,以变形补偿网格曲面代替原始曲面进行数控编程加工,实现误差补偿和数控编程一体化。

1基于曲面法向误差补偿的曲面重构法

1.1传统镜像对称补偿法的局限

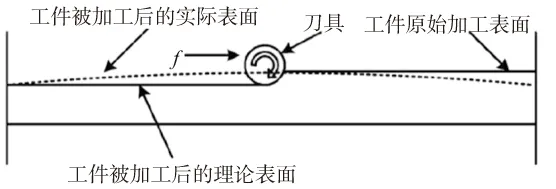

如图1所示,由于薄壁零件刚性差,在切削力作用下存在严重的让刀现象导致变形回弹,加工后的实际加工表面与理论表面偏离较大,严重影响加工精度。

图1 薄壁件加工变形示意图

为减小加工误差, 文献[5,10]采用传统的镜像对称补偿法,以图2中的悬臂梁薄壁零件为例,设实际变形值为δ,实际加工时将刀轨以理论轨迹为基准反向偏移δ即可补偿加工误差。

图2 镜像对称补偿法示意图

图中假设Xd为刀轨上某理想点,加工误差导致实际点是Xa,补偿后的刀轨应该反向偏置Xd与Xa的距离δ(Xd)到Xc点。只要修改所有轨迹点的NC程序即可消除加工误差。但传统的镜向偏移只适合平面等单一变形方向(平面法向)的零件加工,而曲面零件的变形则是沿曲面法向连续变化;另一方面曲面数控加工的程序计算量极大,即使知道补偿点坐标也无法采用手工编程,必须对镜像对称补偿法进行改造和优化。

1.2曲面三维法向补偿法原理

曲面三维法向补偿法不但考虑了变形数值,同时也考虑了变形方向,特别适用于法向矢量连续变化的薄壁平坦曲面零件的数控加工。

(1)变形曲面的获取

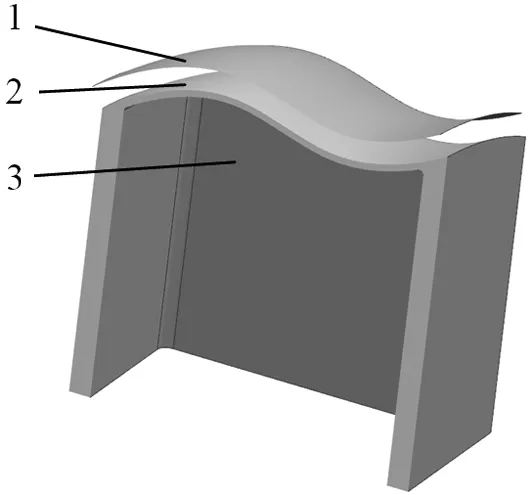

如图3所示,目前获取变形曲面的方法已经比较成熟:一种是逆向工程法,即通过在线测量或者三坐标测量获取变形点坐标值,在此基础上通过专业软件生成变形曲面,该方法的优点是能够准确反映装夹、刀具和机床等因素对变形值的综合影响,变形值准确可靠,缺点是需加工试件才能测量;另一种是基于切削模型的有限元误差预测法,切削模型需要综合考虑材料特性、刀具特性、切削参数动态变化、夹具位置及加工残余应力等因素,建模复杂、计算量大,但可以事先了解加工变形的趋势,两种方法在实际生产中都有应用。

1.变形后曲面2.理论曲面3.薄壁平坦曲面零件

(2)三维法向补偿曲面的重构

三维法向补偿的关键在于如何利用变形点构建光顺的网格补偿曲面,具体算法如下:

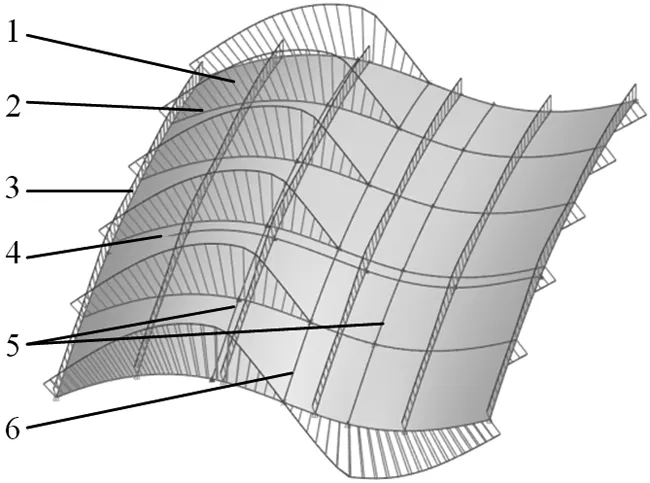

①如图4所示,为便于操作,首先提取零件上的平坦曲面作为研究对象,然后根据曲面要求的精度沿U、V方向按均匀方式抽取一定数量的等参数曲线(图4中各抽取6根)。然后分别确定U、V方向等参数曲线上的曲率峰值点和曲率拐点,以过点方式作出相应的曲率峰值点和曲率拐点的NURBS曲线。

1.理想曲面 2.U向均布等参数线 3.V向均布等参数线 4.U向曲率峰值点NURBS曲线 5.V向曲率峰值点NURBS曲线 6.V向曲率拐点NURBS曲线

图4理想曲面上参考点的选择

②U方向曲线设为Ui(i=1,2,…,m),V方向曲线设为Vj(j=1,2,…,n),根据曲面的复杂程度和精度要求确定m和n值的大小。

图5理想曲面上控制点的选择

图6补偿曲面控制点的生成

⑤如图7所示,由P″ij(i值相同点)插值生成主曲线组,由P″ij(j值相同点)插值生成交叉曲线组,由主曲线组和交叉曲线组构成补偿网格曲面作为5轴加工中心的加工对象以补偿。

1.补偿网格曲面 2.主曲线 3.交叉曲线

2平坦曲面的数控五轴加工

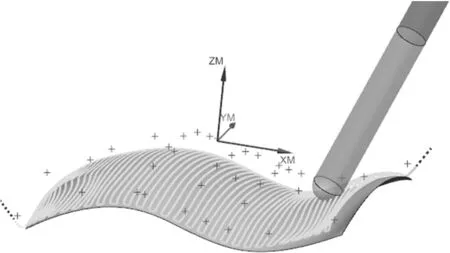

生产中普遍采用球头铣刀加工曲面,但三轴数控加工在加工过程中不能改变主轴方向,因此球头铣刀通常与曲面在底面中心点附近接触,甚至出现切削点落在旋转中心线上的情况,此时线速度为零,切削效率低表且面粗糙度不高,五轴联动机床加工曲面时可以改变刀轴方向,从而利用球刀线速度较大的侧刃与曲面接触(如图8所示),显著提高了平坦曲面的加工效率和质量。

图8 平坦曲面5轴加工示意图

平坦曲面5轴加工的部分NC程序如下:

X40.037Y36.421Z-11.555B39.592C42.292F1000.

X40.12Y34.526Z-10.873B38.675C40.714F1000.

X40.174Y32.641Z-10.257B37.795C39.094F1000.

X40.198Y30.763Z-9.688B36.943C37.426F1000.

X40.199Y28.882Z-9.156B36.114C35.697F1000.

X40.183Y26.999Z-8.658B35.312C33.897F1000.

X40.161Y25.117Z-8.189B34.543C32.022F1000.

X40.14Y23.234Z-7.746B33.81C30.064F1000.

3曲面法向误差补偿法验证

如图9所示,以图3中的薄壁平坦曲面零件为例进行数控加工试验,零件材料为铝合金7075,采用直径为8mm的球刀加工,采用以下步骤对比工艺优化的效果。

图9 薄壁平坦曲面零件的切削加工

(1)首先采用采用传统加工方式(不补偿加工变形)获得一个试件,后用三坐标测量仪扫描曲面点的坐标并与理想曲面比对获得加工误差值,通过逆向工程得到变形后的曲面并输入到CAD/CAM软件。

(2)通过三维法向补偿算法,整合理想曲面和变形后曲面的数据,构建光顺的补偿网格曲面。

(3)对补偿网格曲面进行5轴数控编程和加工。

表1 无补偿加工与三维法向误差补偿加工误差对比(mm)

对比试验结果如表1所示,通过三维法向误差补偿,其加工误差几乎下降了一个数量级,充分证明了三维法向误差补偿加工的有效性。

4结论

本文针对薄壁平坦曲面变形问题提出了基于曲面三维法向补偿的曲面重构法,首先以逆向工程将加工变形后的曲面导入计算机辅助设计软件,再以原始平坦曲面为基准获得变形点在曲面法向上的反向补偿点,并插值生成相应的NURBS补偿线,由NURBS补偿线构建变形补偿网格曲面,以变形补偿网格曲面代替原始曲面进行数控编程加工,可以实现误差补偿和数控编程一体化。实际零件的加工表明:曲面三维法向补偿法误差补偿精度高,加工过程稳定效果良好,在生产中具有很强的实用性。

[参考文献]

[1] 李康,李蓓智,杨建国,等.薄壁弱刚性件的工艺方法及变形控制研究[J].组合机床与自动化加工技术,2013(10):101-104.

[2]RamaswamiH,ShawRS,AnandS.Selectionofoptimalsetofcuttingtoolsformachiningofpolygonalpocketswithislands[J].IntJAdvManufTechnol,2011,53:963-977.

[3] 朱静怡,李蓓智,扬建国.基于薄壁零件工艺刚度的工艺优化[J].机械设计与制造,2011(2):215-217.

[4]CMLee,SWKim,YHLee.Theoptimalcutterorientationinballendmillingofcantilever-shapedthinplate[J].JournalofMaterialProcessingTechnology,2004,153: 800-906.

[5] 周静,陈蔚芳,曲绍朋.数控加工误差主动补偿方法[J].计算集成制造系统,2010,16(9):1902-1907.

[6] 王军,耿世民,张辽远,等.薄壁壳体件装夹变形机理有限元分析与控制[J].兵工学报,2011,32(8):1008-1013.

[7] S Ratchev,S Liu,A A Becker. Error compensation strategy in milling flexible thin-wall parts [J]. Journal of Materials Processing Technology,2005,162-163: 673-681.

[8] S Ratchev,S Liu,W Huang,et al. An advanced FEA based force induced error compensation strategy in milling [J ] . International Journal of Machine Tools and Manufacture,2006,46 (5) : 542-551 .

[9] 陈蔚芳,楼佩煌,陈华. 薄壁件加工变形主动补偿方法[J] . 航空学报,2009,30 (3) : 570-576.

[10] 万敏,张卫红.铣削过程中误差预测与补偿技术研究进展[J]. 航空学报,2008,29(5) : 1340-1349.

[11] 张壮士,孔啸,梁建光,等.铝合金曲面薄壁件柔性工装夹具的加工性能研究[J].组合机床与自动化加工技术,2013(6):116-118.

(编辑赵蓉)

Studyon3DNormalCompensatingMethodAimedonThin-walledFlatSurface

WANGTing-jun,ZHAODong-hong,WANGWu-lin

(CollegeofMechanicalEngineering,YangzhouPolytechnicInstitute,YangzhouJiangsu225127,China)

Abstract:Based on analyzing deformation characteristics of thin-walled flat surface machining, 3D normal compensation based surface-reconstructing method is proposed. Firstly, the surface after machining deformation is imported to computer-aided design software by using reverse engineering. Secondly, the inverse compensation points of deformation points on the normal direction of the surface are obtained with the original free surface as datum. By inverse compensation point interpolation corresponding NURBS curves are produced. The NURBS curves are used to construct deformation compensation mesh surface, by which the original surface is substituted for CNC CAM. Therefore, error compensation and CNC program are integrated together, error compensation accuracy is improved further and the issue about machining deformation of thin-walled planar surface is resolved. The method has been verified available by practice and has proved very practical in production

Key words:flat surface; deformation compensation; reverse engineering; CNC machining

文章编号:1001-2265(2016)06-0111-03

DOI:10.13462/j.cnki.mmtamt.2016.06.029

收稿日期:2015-07-12

作者简介:王庭俊(1971—),男,江苏扬州人,扬州工业职业技术学院副教授,高级技师,硕士,研究方向为CAD/CAM、数控加工技术,(E-mail)wangtjzhuwb@163.com。

中图分类号:TH164;TG506

文献标识码:A