船用柴油机缸盖高速切削加工表面残余应力的分析和模拟*

2016-07-04景旭文田桂中周宏根

景旭文,薛 珑,田桂中,周宏根,李 磊

(江苏科技大学 机械工程学院,江苏 镇江 212003)

船用柴油机缸盖高速切削加工表面残余应力的分析和模拟*

景旭文,薛珑,田桂中,周宏根,李磊

(江苏科技大学 机械工程学院,江苏 镇江 212003)

摘要:为了降低船用柴油机缸盖高速切削表面残余应力,提高表面加工质量,文章基于仿真分析方法,研究了不同切削要素对船用柴油机缸盖高速切削表面残余应力的影响。首先,使用J-C本构关系及其断裂准则建立了材料失效破裂模型;其次,基于Abaqus有限元法建立了船用柴油机缸盖二维高速切削有限元模型,进而探究了不同切削速度、切削深度、刀具角度下缸盖表面残余应力变化规律。研究表明:合理选择切削速度、切削深度、刀具角度能够有效地降低船用柴油机缸盖高速切削表面残余应力,提高产品加工质量。

关键词:船用柴油机缸盖;高速切削;表面残余应力

0引言

我国是一个船舶制造大国,尽管改革开放以来,船用柴油机制造业获得了很大的发展,然而由于船用柴油机缸盖结构特殊,设计紧凑,铸件毛坯局部壁厚较薄,在机械加工中还普遍存在着已加工表面残余应力过高及加工壁厚不能保证等质量问题。其中过高的已加工表面残余应力会引起可观的加工变形,这将严重影响产品的加工质量,因此在实际加工中一般都选用较保守的切削参数,这些切削参数还是传统的经验数据或者是手册数据,严重阻碍了船用柴油机制造业的发展。

目前国内外学者在不同切削参数对已加工表面残余应力的影响方面,已取得了显著地成果,樊宁[1]利用有限元法分析的方法,得到了残余应力与刀具前角的关系;吴红兵[2]则利用三维斜角切削有限元模型获得了钛合金 Ti6A14V高速切削加工时,不同切削速度和切削深度下的已加工表面残余应力分布规律;Jiann-Cherng Su[3]则研究了刀具的几何形状、切削深度、转速等铣削加工参数对工件已加工表面残余应力的影响。然而,国内外对于船用柴油机缸盖高速切削加工时,不同切削要素对已加工表面残余应力影响的研究还处于空白。

本文以船用柴油机缸盖为研究对象,采用Abaqus有限元软件分析不同切削要素对工件已加工表面残余应力的影响,为降低缸盖表面残余应力提供合理建议,从而提高船用柴油机缸盖的加工效率和表面加工质量。

1高速铣削仿真建模过程分析

1.1高速铣削加工过程的简化

铣削加工过程是铣刀的旋转运动和工件进给运动的求和,根据运动的相对性,将工件视为静止,则铣削过程即为铣刀同时作旋转和进给运动,所以刀具的轨迹为次摆线。一个刀齿的切削面积的形状是相邻的两个刀齿的轨迹所围成的部分,切削厚度是连续变化的[4]。由于工件的进给速度远小于铣刀的旋转速度,则可做合理简化,假设一个刀齿的轨迹为圆弧形,如图1所示,其中fz为单齿进给量,r为刀具半径。

切屑所对应的切屑角K为:

(1)

切屑的横截面积为M为:

(2)

图1 连续两次进刀情况下的切屑图

图2 等效切屑

虽然切削厚度是连续变化的,但是因为每齿进给量比较小,铣刀的旋转速度又很高,所以其厚度变化非常小,所以将厚度连续变化的切削层简化成厚度均匀分布的等效切削层以简化切削加工有限元模型[5]。等效切屑形状如图2所示,得其等效厚度h为:

(3)

1.2正交切削有限元模型的假设条件

金属切削加工过程,是一个很复杂的过程,影响加工精度及表面质量的因素很多。而进行有限元模拟时,并不能充分考虑到所有因素,因此本文建立的正交直角切削有限元模型是基于以下的假设条件[6]:

(1)切削宽度至少是切削深度的五倍;

(2)刀具是刚体且锋利,并且只趋于切削方向的运动;

(3)在切削过程中产生连续的切屑;

(4)忽略加工过程中,由于温度变化引起的金相组织及其它化学变化;

(5)被加工对象的材料是各向同性的。

1.3高速切削有限元模拟关键技术

J-C模型是一种能够真实的反映材料本构关系的模型,因此本文模拟仿真采用J-C模型来描述材料的本构关系,J-C模型的公式如下[7]:

(4)

其中:σ为流动应力;为等效塑性应变;为应变率;为参考应变率;T为工件温度;Tm为材料的溶点温度;Tr为室温;A为屈服强度.;B为硬化模量;C为应变率敏感系数;n为强化指数;m为温度应变率灵敏度。

本文采用的断裂模型是J-C断裂失效模型,该模型具有断裂模型和切屑分离准则双重作用。该断裂模型原理为:当单元的塑性应变p达到了材料的临界断裂值时,就删除该单元,从而实现材料断裂。判断公式如下:

(5)

2船用柴油机缸盖二维高速切削有限元模型的建立

2.1二维有限元模型的建立

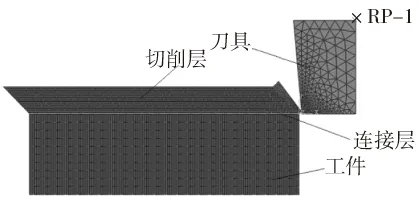

基于上述模型简化原理和假设条件,并使用J-C本构关系及其断裂准则 ,可建立如图3所示的船用柴油机缸盖二维高速切削有限元模型。

图3 二维切削模型

2.2网格划分及单元选择

图4 网格局部放大图

刀具和工件的网格质量决定了计算精度和计算时间。本文将充分利用Abaqus的自适应划分网格的功能,该功能可以自动重划分网格,并且调节网格大小和位置以适应不同几何物理特性。本文中采用CPE4RT单元,该单元是可用于热力耦合的4节点非线性实体平面应变缩减积分单元。网格划分结果为:切屑层网格数为3860;连接层网格数为250;工件网格数为2500;刀具网格数为559。其中刀尖部分和切屑层部分的网格细化,这样既可以满足一定的仿真精度,又可以节省仿真时间。

2.3边界条件和约束

在工件左、右侧面各限制三个方向的自由度U1=UR2=UR3=0,底面限制六个方向自由度U1=U2=U3=UR1=UR2=UR3=0。在接触中将刀具设置为刚体,其上一点设置相关点RP-l,并在速度坐标系中限制RP- l的自由度(V2、V3),施加切削速度V1。

图5 约束加载结果图

2.4工件和刀具材料设定

工件材料为船用柴油机缸盖用材:QT500-7,材料参数[8]见表1。

表1 QT500-7材料参数

上表中:ρ为密度;μ为泊松比;Cp为热导率;Tr为参考温度(室温);Tm为材料熔点温度;ε0为参考塑性应变率;A、B、C、n、m为J-C强度模型参数;D1、D2、D3、D4、D5为 J-C断裂失效模型。

刀具选择为WC硬质合金,材料参数见表2。

表2 WC硬质合金参数

上表中E为弹性模量;μ为泊松比;ρ为密度;Cp为导热系数;c为质量比热;α为热膨胀系数。

3切削参数对缸盖表面残余应力的影响

3.1切削速度对缸盖表面残余应力的影响

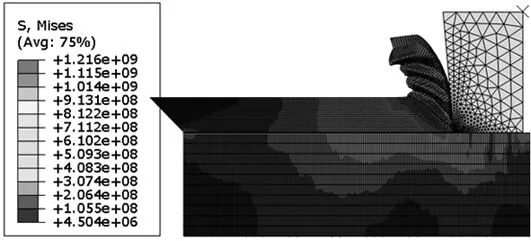

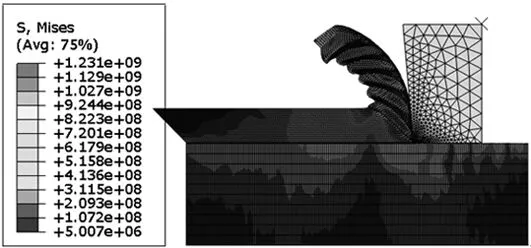

为了研究切削速度对缸盖表面残余应力的影响,本文进行了切削速度为5m/s、10m/s、15m/s及20m/s时的加工仿真,保持切削厚度为2mm、刀具前角为-5°及刀具后角为0°不变,得到如下所示的仿真结果图。

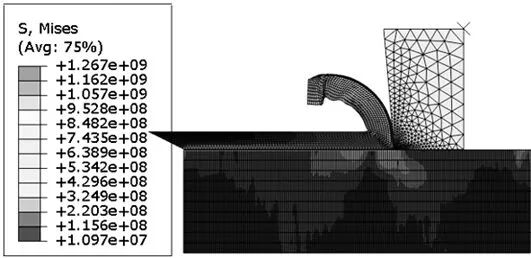

图6 切削速度为5m/s时工件应力图

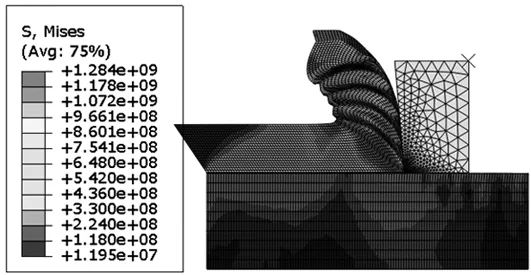

图7 切削速度为10m/s时工件应力图

图8 切削速度为15m/s时工件应力图

图9 切削速度为20m/s时工件应力图

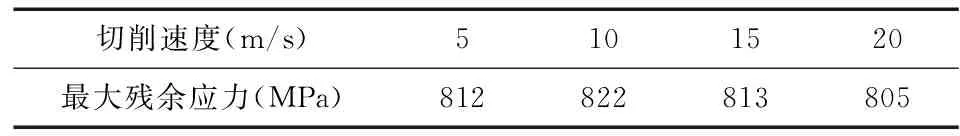

由图6~图9可知加工时,最大应力都存在于切屑根部,工件已加工表面留有不等的残余应力。这里我们主要研究切削速度对工件已加工表面残余应力的影响,并可得到表3的工件最大表面残余应力表。

表3 工件最大表面残余应力

由表3可以看出残余应力随切削速度的增加而增加,当切削速度达到高速切削范围内一定值时,残余应力开始降低,这主要是因为速度的增大,使得切削温度提高,从而使变形系数减小的结果。这说明在高速切削范围内,相对常规切削而言,残余应力值有所降低,这对于改善加工表面质量有所帮助。因此,选择切削速度时,在保证加工条件允许下,应当在高速范围内选择尽可能高的切削速度。

3.2切削深度对缸盖表面残余应力的影响

为了得到切削深度对工件表面残余应力的影响,本文进行了不同切削深度的加工仿真。仿真过程中统一采用15m/s的切削速度,相同的加工刀具,得到图10和图11的应力图。

由图10可知,最大应力为1267MPa,位于切屑根部;已加工表面残余的应力较小,在已加工表面中间部分只有325MPa,工件切入处较大,其值为743MPa。由图11可知,最大应力同样存在于切屑根部,其值为1284MPa。相比于切深为1mm时,已加工表面残余应力各处相差不大,基本都为860MPa。

图10 切深为1mm时工件应力图

图11 切深为3mm时工件应力图

根据仿真结果图,可以得到切削速度为15m/s时工件最大表面残余应力表,如表4所示。

表4 工件最大表面残余应力

由表4可知,工件表面最大残余应力随切削深度的增加而增大。因此在进行高速加工时,应根据实际加工的需要选择尽可能小的切削深度,以此来降低残余应力,提高加工质量。

3.3刀具角度对缸盖表面残余应力的影响

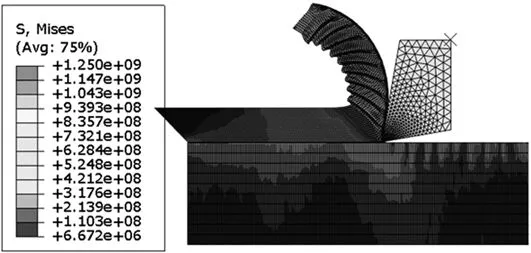

为了研究刀具角度对工件表面残余应力的影响,本文还通过改变刀具的前角和后角,使用切削速度为15m/s、切削厚度为2mm的加工条件,得到如图12、图13所示的仿真结果图。

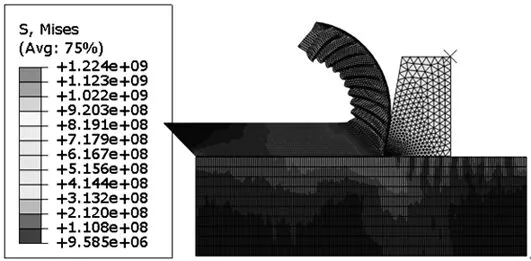

图12 刀具前角10°、后角0°工件应力图

图13 刀具前角15°、后角0°工件应力图

由图12可知,在刀具前角变大了后,刀尖变的锋利,最大应力为1250MPa,最大应力位于切屑根部。已加工表面最大残余应力为836MPa,最小残余应力为215MPa,最大和最小残余应力在已加工表面呈间隔过渡分布。由图13可知,在刀具前角继续增大到15°后,最大应力为1222MPa,最大应力位于切屑根部。切屑根部最大应力比刀具前角为10°时变小了,这是由于刀具前角变大,切屑更容易从前刀面流出。已加工表面最大残余应力为817MPa,最小残余应力为209MPa,最大和最小残余应力在已加工表面呈间隔分布。

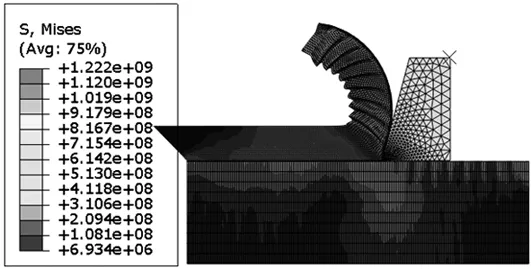

由图14可知,在刀具前角为10°、后角变大为5°后,最大应力为1230MPa,最大应力位于切屑根部。同样的,由于刀尖变的锋利,切屑根部最大应力减小了。已加工表面最大残余应力为822MPa,最小残余应力为210MPa,最大和最小残余应力在已加工表面呈间隔过渡分布。由图15可知,在刀具前角为10°、后角变大为10°后,最大应力为1250MPa,最大应力位于切屑根部。已加工表面最大残余应力为835MPa,最小残余应力为214MPa,最大和最小残余应力在已加工表面呈间隔过渡分布。

图14 刀具前角10°、后角5°工件应力图

图15 刀具前角10°、后角10°工件应力图

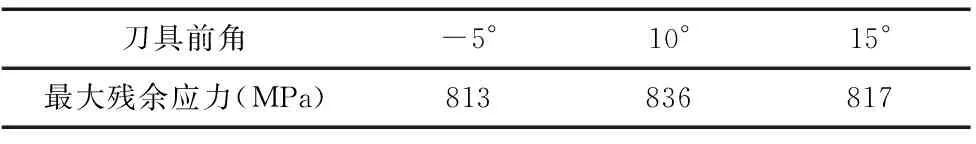

根据仿真结果,我们可以得到表5和表6的工件表面最大残余应力表。

表5 刀具后角为0°时工件表面最大残余应力

分析表5可知,工件表面最大残余应力随刀具前角的增大,先增大后减小,在刀具前角约为10°时最大。所以为了降低工件残余应力,应当尽量避开刀具前角为10°的刀具来加工工件。综合考虑,在保证刀具的刚度的前提下,在高速范围内,取前角15°还是比较合适的。

表6 刀具前角为10°时工件表面最大残余应力

分析表6可知,工件表面最大残余应力随刀具后角的增大,先减小后增大,在刀具后角约为5°时最小。因为在切削加工过程中,后刀面会与已加工表面有接触和摩擦,对切削力的大小将会产生影响,后角越小,后刀面与已加工表面的摩擦长度越大,摩擦力增加,这将会加剧刀具后刀面的磨损;相反,后角越大,刀具越锋利,摩擦力就会降低,但是增大后角会减小刀刃的强度。因此应当尽量选择刀具后角为5°的刀具来加工工件,这样既保证了刀具的刚度,又降低了残余应力。

4结束语

本文使用Abaqus有限元软件建立了船用柴油机缸盖二维高速切削有限元模型,仿真得到了不同切削速度、切削深度及刀具角度下缸盖表面残余应力分布规律。研究表明: 缸盖表面残余应力随切削速度的增加而增加,当切削速度达到高速切削范围内一定值时,缸盖表面残余应力显著降低;缸盖表面残余应力随切削深度的增加而增大;缸盖表面最大残余应力随刀具前角的增大,先增大后减小,在刀具前角约为10°时最大;缸盖表面最大残余应力随刀具后角的增大,先减小后增大,在刀具后角约为5°时最小。

[参考文献]

[1] 樊宁,陈明,王慧.刀具几何参数对残余应力的影响分析[J].机床与液压, 2010, 37(11):30-31.

[2] 吴红兵,刘刚,柯映林,等. 钛合金的已加工表面残余应力的数值模拟[J]. 浙江大学学报,2007, 41(8) :1389-1393.

[3] Jiann-Cherng Su. Modeling of residual stresses in milling[J].The International Journal of Advanced Manufacturing Technology,2013,65:717-733.

[4] 董辉跃.航空整体结构件加工过程的数值仿真[D].杭州:浙江大学,2004.

[5] 庞新福. 平面铣削加工过程及计算机仿真分析 [D]. 昆明:昆明理工大学, 2008.

[6] 高爱华,郑友益. 正交切削加工有限元模型的建立及其关键技术[J].工具技术,2009,49(3):55-57.

[7] 李艾真. 高速切削合金铸铁的综合参数优化研究[D]. 昆明:昆明理工大学, 2013.

[8] 高燕. 球墨铸铁QT500-7切削参数优化[D].上海:上海交通大学,2010.

(编辑赵蓉)

Marine Diesel Engine Cylinder Head High-speed Machining Surface Residual Stress Analysis and Simulation

JING Xu-wen, XUE Long, TIAN Gui-zhong, ZHOU Hong-gen, LI Lei

(School of Mechanical Engineering, Jiangsu University of Science and Technology, Zhenjiang Jiangsu 212003, China)

Abstract:In order to reduce marine diesel engine cylinder head high-speed cutting surface residual stress and improve the surface quality, this paper studies the effects of different machining factors on the marine diesel engine cylinder head high-speed cutting surface residual stress. Using J-C constitutive relation and fracture criterion to establish material failure rupture model and based on Abaqus finite element method establishing marine diesel engine cylinder head two dimensional high-speed cutting finite element model, this paper explores the variation of cylinder head surface residual stress under the different cutting speed, cutting depth and tool angle. Studies have shown that a reasonable choice of cutting speed, cutting depth and tool angle can effectively reduce marine diesel engine cylinder head high-speed cutting surface residual stress.

Key words:marine diesel engine cylinder head; high-speed cutting; surface residual stress

文章编号:1001-2265(2016)06-0047-04

DOI:10.13462/j.cnki.mmtamt.2016.06.012

收稿日期:2015-08-06

*基金项目:某部委基础科研项目(JCKY2013414C001;JCKY2013206C004);江苏科技大学江苏省船舶先进设计制造技术重点实验室开放研究基金资助课题(CJ1302)

作者简介:景旭文(1964—),男,江苏金坛人,江苏科技大学教授,工学博士,研究方向为并行工程、CIMS、虚拟制造、网络制造,(E-mail)jingxuwen00@sina.com。

中图分类号:TH16;TG506

文献标识码:A