基于低成本装备制造的零件表面修复工艺试验

2016-07-02孙德勤徐正亚

孙德勤,徐正亚,袁 婷

(1.常熟理工学院化学与材料工程学院,江苏常熟215500;2.江苏省机电产品循环利用技术重点建设实验室,江苏常熟215500)

基于低成本装备制造的零件表面修复工艺试验

孙德勤1,2,徐正亚2,袁婷1,2

(1.常熟理工学院化学与材料工程学院,江苏常熟215500;2.江苏省机电产品循环利用技术重点建设实验室,江苏常熟215500)

摘要:通过表面涂层处理可以修复零部件的尺寸与形状,并可以获得耐磨、耐蚀、耐热等特殊性能,是降低装备制造成本的重要方法.本文开展了感应熔覆法制备钢基材表面镍基SiC涂层的工艺试验,结果表明:SiC粉末比例为20%、粘结剂为水玻璃、150℃左右烘干1 h、氩气保护间歇式加热条件下,可获得良好涂层;涂层厚度为0.4 mm,表面硬度达到750 HV以上,熔覆层与基体间形成了冶金结合,达到了零件修复的工艺要求.

关键词:感应熔覆;碳化硅;涂层厚度;冶金结合

科学技术的进步与工业化程度的不断提高,要求工程设备具备安全、耐用、稳定等使用要求,而构成工程设备基本组元的零部件,其力学性能的要求也随之提高.过去通常选择添加合金元素起到固溶强化、第二相强化以及通过热处理实现基体增强、细晶强化等提高使用性能,但该类方法不仅制造成本较高,而且也难以获得“里韧外硬”等良好综合性能.而采用表面涂层技术,以失效零部件作为基体,合理设计涂层成分,通过特殊工艺在基体表面涂覆一定厚度的特殊性能涂层,恢复零部件原有的尺寸和形状精度并提高使用性能,可以达到综合利用失效材料并降低装备制造成本的重要作用[1].

1 零部件表面涂层修复技术的发展与应用

目前涂层材料的研究主要是金属陶瓷材料,它不仅保持了陶瓷材料的耐磨、耐蚀、耐高温及化学稳定性,同时具有金属的强韧性[2].其中提高耐磨性主要是利用如WC、B4C、TiN等碳化物、氮化物的各种高熔点和高硬度等特性[3],或者采用具有低摩擦系数、具有自润滑性能的软质陶瓷相颗粒如MoS2等,形成减摩自润滑复合涂层[4];硼化物的熔点高、硬度高、化学稳定性好,可用作高温耐磨耐蚀保护涂层[5];热障涂层主要为ZrO2等氧化物陶瓷或其复合陶瓷[6].

目前,制备工艺方面主要有热喷涂与喷焊[7]、高能束熔覆法[8]、溶胶-凝胶法[9]、气相沉积[10]以及粉末烧结法[11]等.热喷涂或喷焊工艺是利用热源把喷涂材料加热至熔融状态,在气流作用下将熔滴雾化并快速喷射到基体表面形成涂层;以激光、离子束等为代表的高能束熔覆技术可以准确控制热源强度,基材热变形小,涂层组织细小、均匀、致密,可实现良好的冶金结合;溶胶-凝胶技术是利用盐与水发生水解缩聚反应形成溶胶,经干燥、热处理后在材料表面形成涂层.它可在较低温度下制备涂层,但涂层比较薄,结合力弱;气相沉积技术是直接利用气体或将物质转变为气体,通过发生物理变化或者化学反应,沉积在基体表面形成薄膜,可形成纳米级的各类附着力高的功能薄膜.但设备较复杂,生产成本高;粉末喷涂法是将添加骨料的自熔性合金粉末涂覆于基体上,然后再真空烧结得到硬质涂层.

2 实验内容与要求

考虑到气相沉积、热喷涂、溶胶凝胶等工艺方法难以获得较厚的涂层,而且涂层与基体大都为物理结合模式,结合强度不高,所以不适合零部件修复;本试验尝试了感应熔覆制备涂层在零部件修复与再制造方面的应用,利用感应加热的集肤效应在基体表面产生局部高温而使涂层材料与基体发生冶金结合[12],并可以达到较大的涂层厚度.

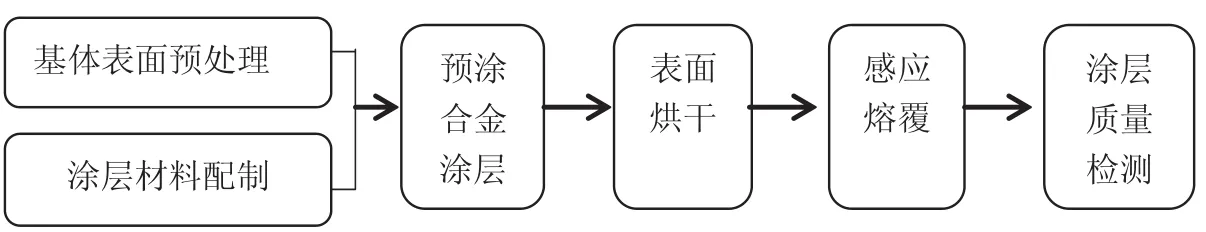

实验中选用黑色碳化硅作为涂层骨料,其比重为3.20~3.25 g/cm3,熔点约2700℃,显微硬度为2840~3320 kg/mm2.具有化学性能稳定、导热系数高、热膨胀系数小、耐磨性能好等性能方面的优势,可以大大提高材料的耐磨、耐蚀等使用性能[13].实验过程为:(1)将试样进行表面预处理,包括消除表面锈和油污等杂质以及基体表面的活化处理等;(2)将一定比例的镍基合金和ZrO2合金粉末混合均匀;加入粘结剂,混制均匀成糊状,然后涂覆于基材45钢上;(3)涂层烘干处理;(4)将试样放置于感应装置进行表面加热,待出现熔融状态时停止加热;(5)取出试样,空冷至室温;(6)涂层物性与成形性能测试.如图1所示.

图1 感应熔覆涂层制备的一般工艺流程

涂层制备采用TG-GP-100 KW型号的高频感应加热设备,采用MiniTest740涂层测厚仪测试涂层厚度,采用光学显微镜或扫描电镜等分析微观组织形态,利用扫描电镜进行界面化学成分扫描,TWV-1S型显微维氏硬度计测试表面硬度及断面硬度分布.

3 结果与讨论

考察了涂层材料成分和比例、粘结剂、加热机制等工艺参数对涂层质量的影响,探索一种形成良好SiC涂层质量的工艺方法.

3.1涂层材料成分比例对涂层熔覆质量的影响

主要考察Ni60合金与SiC粉的相对比例对涂层成形质量的影响.实验条件为:基体为正火态45钢,粘结剂选用水玻璃、干燥炉中150℃烘干60 min;采用间歇式加热方式.

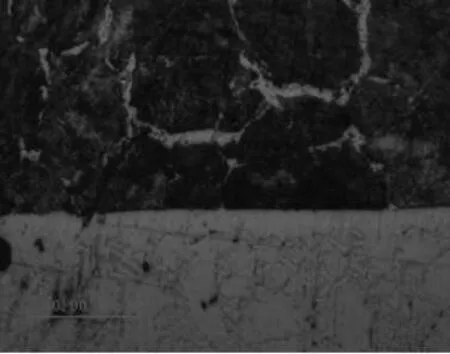

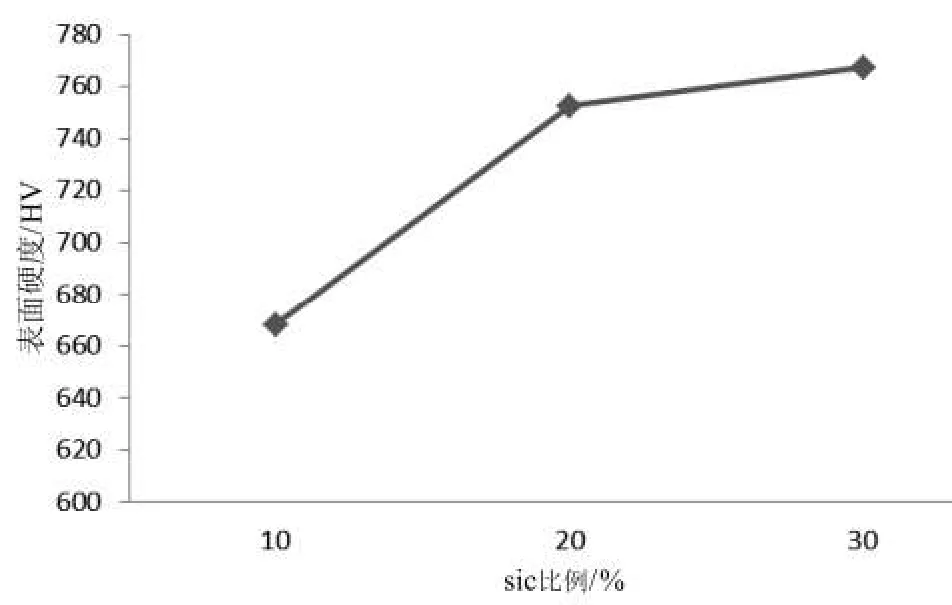

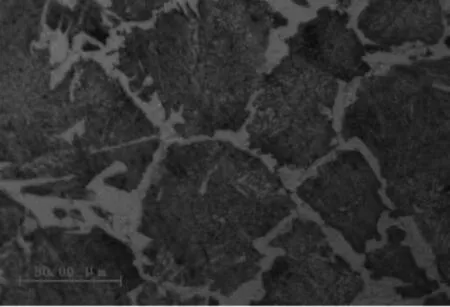

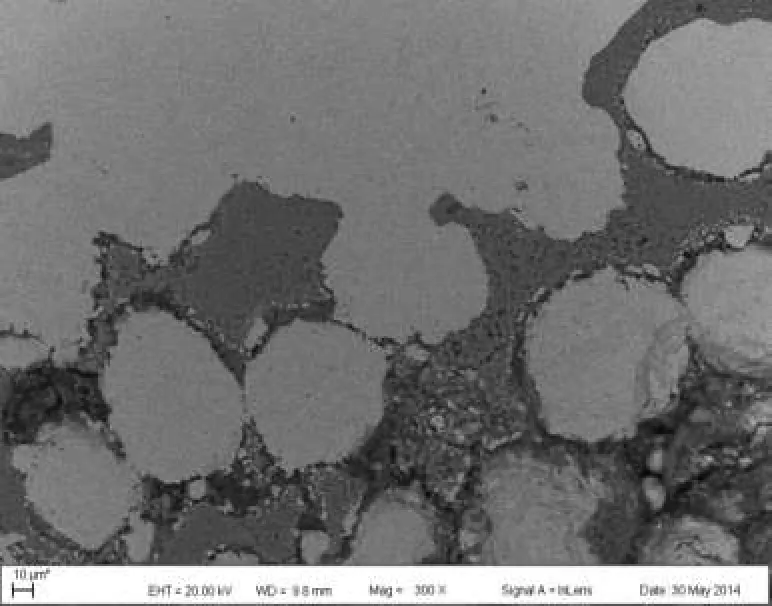

从图2、图3、图4对比来看,SiC质量比分别为10%、20%、30%条件下均与基体间形成了较为明显的过渡层,实现了涂层与基体间的冶金结合;但SiC质量比分别为10%时的过渡层厚度较大,见图2.在Ni60合金成分中含有与45钢基体固溶的元素,如Ni、Cr、Fe等,因此Ni60合金与45钢基体在高温状态下可以实现元素间的相互扩散或融合,因此可以达到冶金结合,获得良好的结合强度;但随着SiC粉含量的增加,过渡层区域趋于变薄,主要是SiC的化学稳定性好,阻碍了Ni、Cr、Fe等的扩散作用;图5表明了随着SiC粉含量的增加,表面硬度有所提高,说明高硬度的SiC颗粒在Ni60合金中起到了颗粒增强的作用.因此,从结合状态与性能等两方面综合考虑,SiC质量比分别为20%时,涂层质量最佳.

图2 SiC质量比为10%的涂层组织形态

图3 SiC质量比为20%的涂层组织形态

图4 SiC质量比为30%的涂层组织形态

图5 不同SiC质量比下的表面硬度比较

3.2涂覆方法对涂层熔覆质量的影响

1)粘结剂的影响:图6与图7分别是加入水玻璃和松节油(松香与松节油按1:3配制)作为粘结剂时的涂组织形态.实验条件为:SiC粉比例为20%、150℃烘干60 min、间歇式加热方式.

可以看出,以水玻璃作为粘结剂时可以获得冶金结合,见图6;而以松节油作为粘结剂时则在涂层与基体间存在明显的分界面,见图7.由于松节油为有机物,因此在预热或感应加热时容易产生大量的气体,在实验过程中也发现感应加热时仍然产生一定的白色烟雾,而且涂层表面有凸起现象,说明了在涂层与基体间容易形成一定的气隙,从而造成涂层与基体间的分离,涂层与基体间无法发生有效的元素扩散;而水玻璃是无机物构成的,含水量较低,而且在预热过程中水分逐渐挥发,因此不会造成涂层材料与基体的分离,所以在感应熔覆过程中可以形成良好的冶金结合效果.

图6 水玻璃为粘结剂时的涂层组织形态

图7 松节油为粘结剂时的涂层组织形态

2)涂层干燥方式影响:在SiC粉比例为20%、粘结剂为水玻璃、间歇式加热方式下,得到了常温条件下24 h晾干与150℃预热烘干60 min时的涂层质量.

可以看出,采用常温晾干方式,如图8所示,涂层与基体间未形成较为明显的过渡层.这是因为常温晾干条件下接近基体的涂层水分难以逃逸出来,因而在后续感应加热中容易形成气隙,阻碍了涂层与基体间的元素扩散;加热烘干条件下,则涂层内的气体可以形成稳定的气流逃逸出去.但如果温度较高(200℃以上)时,则由于气流过大,使涂覆层鼓起,严重时造成脱落;实验证明,150℃预热烘干60 min条件下的水分挥发较为完全且稳定,涂层与基体间结合较为紧密,感应加热后能够形成良好的结合,见图9.

3.3感应加热方法的影响

图8 常温晾干24 h时的涂层组织形态

图9 150℃烘干60 min条件下的涂层组织形态

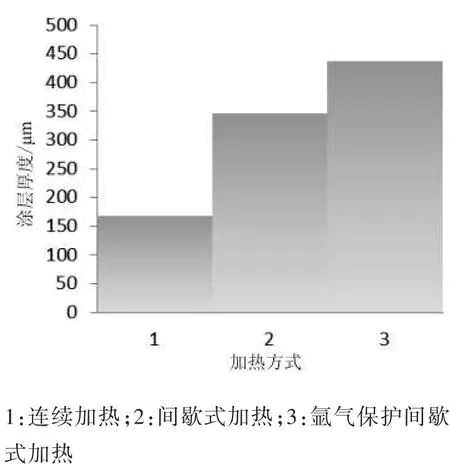

感应加热的方法对涂层质量的影响是很明显的.图10描述了三种加热方式:连续加热、间歇式加热以及氩气保护的间歇式加热条件下涂层的厚度变化趋势.连续加热即对试样连续高频加热,由于加热强度大,内部气体迅速膨胀造成涂层脱落,因此涂层厚度较小;而采用加热2 s停顿5~8 s,再次加热的循环加热方式,加热强度下降,气体可以缓慢逸出,因此减小了涂层表面脱落现象;而且由于处于高温状态的时间较长,涂层材料与基体间的元素扩散较为充分,因此涂层厚度有较大幅度的提高;再次进行氩气保护后,减少了涂层表面材料中的氧化现象,防止了涂层表面材料的粉化与脱落,因此涂层厚度仍有所提高;而且涂层与基体间形成了良好的冶金结合,过渡层中基本杜绝了氧化夹杂物的产生,见图11.

图10 不同加热条件下的涂层厚度

3.4涂层的质量检测

通过以上的试验,得出可以获得良好涂层的工艺方法为:涂层材料由Ni60合金与SiC粉组成,其中SiC粉的比例为20%;采用水玻璃作为粘结剂,将两者混合均匀至糊状,涂抹在试样表面,在干燥炉中150℃烘干60 min;采用氩气保护间歇式加热的方式进行感应加热熔覆,表面呈现熔化迹象时,停止加热,取出试样空冷.

(1)熔覆工艺对基体的影响不明显.图12是基材45钢原始组织形貌,图13为涂层制备后的基体组织形貌.通过对比涂层处理前后的组织形态可以看出,通过感应加热制备涂层,高频感应加热后的试样基体组织中的珠光体略有长大,对基体的性能影响不大.这主要是因为高频感应加热的时间很短,且加热区域集中于表面[11],对基体的热影响较小.

图12 基体原始组织形貌

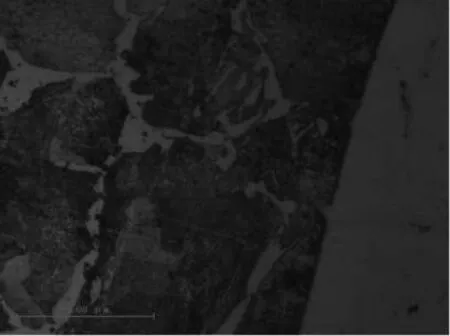

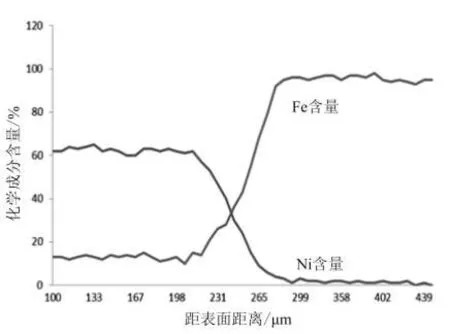

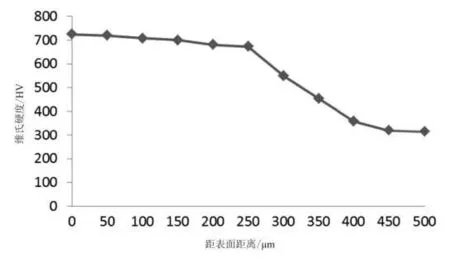

(2)涂层与基体形成了冶金结合.图14为涂层与基体结合处组织,组织紧致,熔覆材料层中的元素与基体中的元素发生相互扩散,形成具有过渡组织形态的扩散带;通过成分扫描,Fe、Ni元素均呈现出过渡性变化特征,见图15;通过硬度测试也反映了性能的过渡性变化特征,见图16,这表明熔覆材料层与基体材料形成了冶金结合,提高了基体与涂层之间的结合强度.

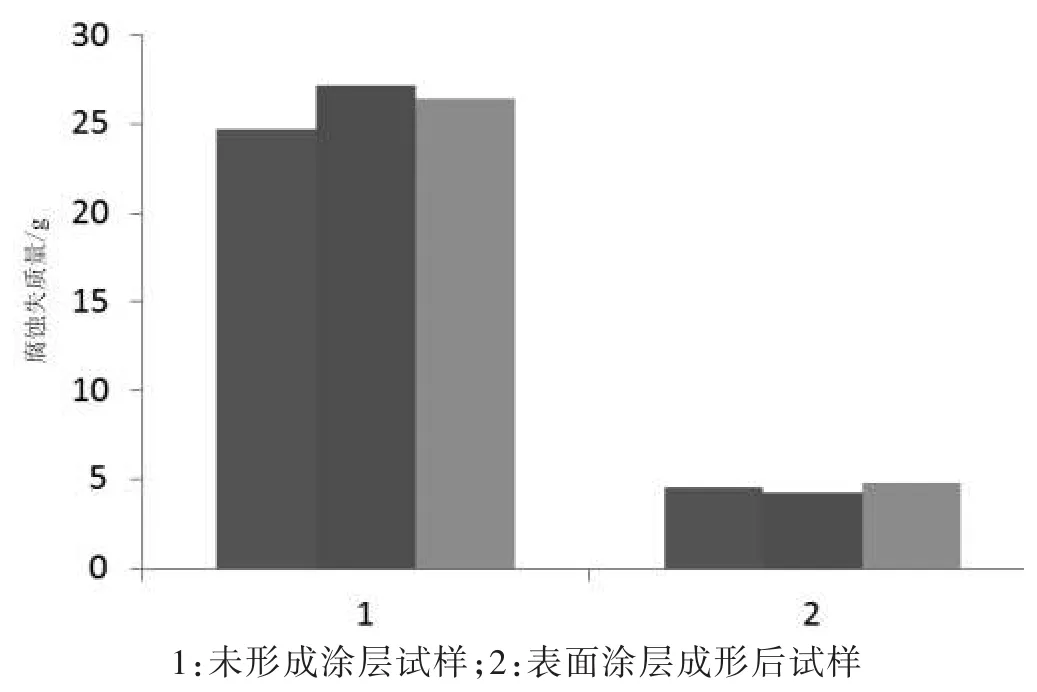

(3)涂层性能达到预期目标.主要对涂层进行了硬度测试及涂层厚度测量等,涂层厚度可达到400 μm,可以实现因磨损失效零部件的尺寸修复目标,且实现了冶金结合,保证了涂层与基体的良好结合;涂层的表面硬度可以达到750 HV,相当于HRC61.5左右,可以保证修复的材料表面具有良好的耐磨性能;通过5%的盐酸溶液腐蚀8 h比较,涂层的形成大大提高了零件的耐蚀性能(见图17),可以满足对耐磨耐蚀有较高要求零件的使用要求.

4 结论

我们进行了感应熔覆法制备镍基SiC涂层工艺的可行性研究,分别考察了不同粘结剂、涂层成分、预处理方法以及加热方式等工艺参数对涂层成形过程及性能的影响,得出以下结论:

(1)涂层材料由Ni60合金与SiC粉组成,SiC粉的比例为20%;采用水玻璃作为粘结剂,将两者混合均匀至糊状,涂抹在试样表面,在干燥炉中150℃烘干30 min;采用氩气保护间歇式加热的方式进行感应加热熔覆,至表面观察到熔化迹象时空冷,可以获得良好的涂层.

(2)涂层与基体材料实现了冶金结合,表面硬度达到730 HV左右,涂层厚度达到400 μm;涂层具有较好的耐蚀性能,可以满足零部件修复的工艺要求.

图13 涂层成形后基体组织形貌

图14 过渡层处组织形态

图15 Fe和Ni元素的成分线扫描曲线

图16 沿半径方向的硬度变化曲线

图17 腐蚀实验的失重量比较

参考文献:

[1]刘光明.表面处理技术概论[M].北京:化学工业出版社,2011.

[2]胡慧,许育东.金属陶瓷复合材料的应用及市场分析[J].金属功能材料,2013,20(2):36-39.

[3]刘佳,郭春丽.金属陶瓷复合涂层的技术与研究展望[J].陶瓷,2010(5):30-33.

[4]刘全民,李振铎,刘海飞,等.碳化物基耐磨损涂层的性能[J].有色金属,2008,60(3):30-32.

[5]郑晨,何祥明,杨茂盛,等.固体自润滑复合涂层制备技术的研究进展[J].苏州大学学报(工科版),2011,31(5):19-23.

[6]贾成科,张鑫,任先京,等.硼化物陶瓷基涂层制备技术的研究进展[J].热喷涂技术,2012,4(1):5-12.

[7]韩玉君,叶福兴,王志平,等.热障涂层材料的研究进展[J].材料保护,2011,44(3):50-54.

[8]FUKUMOTO M. The Current Status of Thermal Spraying in Asia[J]. Journal of Thermal Spray Technology, 2008,17(1):5-13.

[9]郑必举,胡文.激光熔覆Al+SiC涂层对镁合金表面耐磨性能的改性[J].强激光与粒子束,2014,26(5):78-91.

[10]OLDING T, SAYER M, BARROW D. Ceramic Sol-Gel Composite Coating for Electrical Insulation[J]. Thin Solid Films, 2001, 398-399(11):581-586.

[11]童洪辉.物理气相沉积硬质涂层技术进展[J].金属热处理,2008,33(1):91-93.

[12]王黔平,张家生,黄转红,等.高温熔烧法制备金属基陶瓷涂层的研究[J].耐火材料,2005,39(6):452-454.

[13]张亚君,殷小玮,张立同,等.吸波型SiC陶瓷材料的研究进展[J].航空制造技术,2014(6):113-118.

[14]贺定勇,许静.高频感应熔覆WC增强Ni60合金涂层性能研究[J].材料热处理学报,2008,29(3):138-143.

An Experimental Study of the Parts Surface Defects Repairing Process for Low-cost Mechanical Equipment Manufacturing

SUN Deqin1,2, XU Zhengya2, YUAN Ting1,2

(1. School of Chemistry and Material Engineering, Changshu Institute of Technology, Changshu 215500, China;2. Jiangsu Key Laboratory of Recycling and Reusing Technology for Mechanical and Electronic Products, Changshu 215500, China)

Abstract:Surface coating technology can achieve excellent properties of materials, such as wear resistance, corrosion resistance, and heat resistance and it can also repair the dimension and shape defects of machinery parts. Therefore, it is an important method of reducing the manufacturing cost of machinery and equipment. Based on the experimental study on the preparation of SiC coating on steel base by induction cladding technology, and mixture of Ni60 and SiC powder used as main coating components, the results show that high quality SiC coating can be achieved in the reasonable process, that SiC ratio is 20%, sodium silicate as the binder, about 150℃heating for 1 hour, intermitted heating under the argon shield and so on, that the layer thickness was around 0.4 mm, coating hardness was about 750 HV, and that metallurgical bond was achieved between coating and matrix. Thus, this processing can meet technical requirements of repairing machine parts.

Key words:induction fusion cladding;SiC Coating;coating thickness;metallurgical bond

中图分类号:TH142

文献标识码:A

文章编号:1008-2794(2016)02-0019-06

收稿日期:2015-12-26

基金项目:常熟理工学院校级科研项目(自然科学)“汽车零部件的熔覆修复技术研究”(QZ1304)

通信作者:孙德勤,副教授,博士,研究方向:废铝再生及金属零部件再制造技术,E-mail:sundeqin@cslg.edu.cn.