巨菌草沼渣制备液化多元醇及合成聚氨酯的研究

2016-07-01于智豪贾瑞博

于智豪, 肖 正, 贾瑞博, 赵 超, 刘 斌,3*

(1. 福建农林大学 生命科学学院, 福建 福州 350002; 2. 福建农林大学 食品科学学院, 福建 福州 350002;3. 国家菌草工程技术研究中心, 福建 福州 350002)

巨菌草沼渣制备液化多元醇及合成聚氨酯的研究

于智豪1,3, 肖 正1,3, 贾瑞博2, 赵 超2, 刘 斌2,3*

(1. 福建农林大学 生命科学学院, 福建 福州 350002; 2. 福建农林大学 食品科学学院, 福建 福州 350002;3. 国家菌草工程技术研究中心, 福建 福州 350002)

摘要:以巨菌草经厌氧沼气发酵后产生的沼渣为原料,在聚乙二醇(PEG400)和丙三醇的混合溶剂中进行液化制备液化多元醇。研究了液化条件对液化效果的影响。结果表明:巨菌草沼渣最佳液化条件为液化试剂PEG400/丙三醇(质量比)1.5∶1、液化温度160 ℃、液化时间1.5 h、液固比(质量比)2.9∶1、催化剂浓硫酸用量为液化试剂质量5 %。在此条件下,沼渣液化效果最好,制得的液化多元醇羟值为498 mg/g,适用于聚氨酯硬质泡沫的生产。用液化多元醇部分代替聚醚多元醇制备聚氨酯材料,质量比为1∶1时,所得材料性能最佳,密度和压缩强度分别为38.7 kg/m3和0.21 MPa。

关键词:巨菌草;沼渣;液化多元醇;聚氨酯硬泡

聚氨酯是聚氨基甲酸酯的简称,一般由二元或多元有机异氰酸酯与多元醇化合物相互作用所得。聚氨酯类聚合物因其优良的性能,应用十分广泛,在家具、运输、冷藏、建筑等部门已经成为不可缺少的材料之一。近年来,又在农业、医药卫生、宇宙飞行等领域开辟了新用途,发展十分迅猛[1]。现今,合成“绿色”聚氨酯泡沫材料是技术发展的总趋势,而原料是影响聚氨酯泡沫工业发展的直接因素[1]。巨菌草(Pennisetumgiganteum)隶属被子植物门、单子叶植物纲、禾本科、狼尾草属,植株高大,根系发达,株高在3~5 m之间;巨菌草在我国南方种植,每公顷可产鲜草210 t以上,种植一次,可以多次收割[2-4]。用巨菌草进行沼气发酵, 1 g干巨菌草在15天内可产生442.6 mL沼气[5],有着巨大的市场潜力,而沼渣作为发酵后的废弃物,目前只用做有机肥和牲畜饲料[6],应用比较单一,并未得到高值化利用。巨菌草沼渣含有大量综纤维素和木质素,经液化后能生成液化多元醇,理论上可以代替聚醚或聚酯多元醇与异氰酸酯发生亲核反应制备聚氨酯材料[7]。而且通过这种方式可在聚氨酯的链段中引入可生物降解单元,有利于降解性能的进一步提高[8]。因此,将巨菌草沼渣液化后合成聚氨酯材料不仅可以降低生产成本、减缓对石油产品的依赖,而且材料具有生物降解性,可以减少白色污染,保护环境。本研究在含氧酸作催化剂的条件下,利用聚乙二醇/丙三醇液化体系,对巨菌草沼渣进行液化制备液化多元醇,并将液化多元醇用于制备聚氨酯硬质泡沫,以期为巨菌草沼渣的高效利用提供基础支持和理论依据。

1实 验

1.1原料、试剂及仪器

巨菌草沼气发酵沼渣(以下称“巨菌草沼渣”)是由福建农林大学生物能源研究所用巨菌草进行沼气发酵后产生的沼渣,清洗后晒干,粉粹,筛选出粒径为0.25~0.6 mm样品,置于烘箱中,105±2 ℃下烘至质量恒定,并于干燥器中保存。

异氰酸酯(PM200),工业品,烟台万华聚氨酯有限公司;聚氨酯硬泡硅油SD-501,优品级,济宁百川化工有限公司; 聚醚多元醇403、聚乙二醇400(PEG400)、丙三醇、浓硫酸、三乙烯基二胺、二丁基二月桂酸锡和一氟二氯乙烷(HCFC-141b)等试剂均为AR级。

Bruker Vertex 70型傅里叶变换红外光谱仪,德国布鲁克仪器公司;DZ-2型自动电位滴定仪,上海精密科学仪器有限公司;JSM310LV型扫描电子显微镜,日本电子公司;KEBEIDA型密度测试仪,泰州科贝达科学仪器有限公司。

1.2原料分析

综纤维素、酸不溶木质素、酸溶木质素、苯醇抽提物、水分和灰分按照GB/T 2677.10—1995、GB/T 2677.8—1994、GB/T 10337—2008、GB/T 2677.6—1994、GB/T 2677.2—2011和GB/T 742—2008测定。

1.3液化方法

将液化试剂(PEG400/丙三醇)和催化剂(浓硫酸)按设定比例混合搅匀,再将巨菌草沼渣分批加入混合溶剂中,搅拌均匀后倒入三口烧瓶中,将三口烧瓶置于油浴锅中,在设定温度下边搅拌边加热,反应完后将三口烧瓶冷却至室温,向反应产物中添加固体氢氧化钠调节pH值至中性。

1.4液化指标测定

1.4.1残渣率的测定参考Yao等[9]报道的方法进行液化多元醇残渣率的测定。

1.4.2羟值的测定按照GB/T 12008.3—2009中的邻苯二甲酸酐法测定。

1.5液化多元醇表征

1.5.1红外光谱分析用傅里叶变换红外光谱仪(FT-IR)对液化多元醇和液化残渣进行红外光谱分析。液化多元醇用涂层法,液化残渣用KBr压片法。

1.5.2液化残渣形貌观察用扫描电子显微镜(SEM)对不同液化时间下的液化残渣进行观察。

1.6聚氨酯硬泡的制备

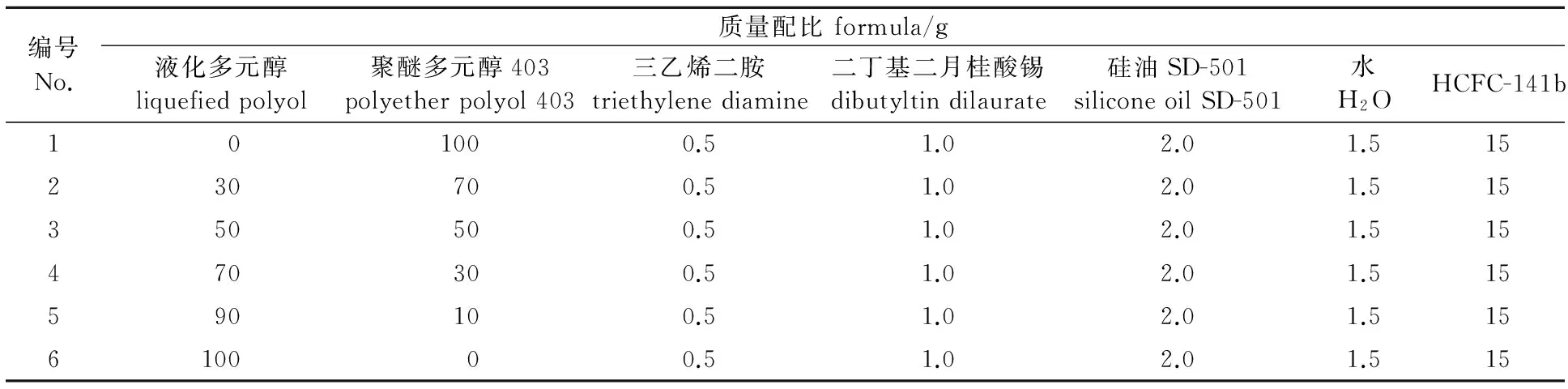

在一次性纸杯中按表1比例依次加液化多元醇、聚醚多元醇403、三乙烯基二胺、二丁基二月桂酸锡、硅油SD-501、水及HCFC-141b,搅拌均匀后加入异氰酸酯(用量参考文献[10]中的方法进行计算),剧烈搅拌9~15 s后让其自由发泡,静置24 h使其熟化,得聚氨酯硬泡。

表1 液化多元醇制备聚氨酯泡沫的合成配方

1.7聚氨酯硬泡的性能测定

聚氨酯硬泡的密度和压缩强度分别按照GB/T 6343—2009和GB/T 8813—2004 测定。

2结果与讨论

2.1巨菌草沼渣成分分析

巨菌草沼渣经测定,其成分为综纤维素65.45 %,木质素30.36 %,苯醇抽提物1.84%,水分7.34%,灰分5.36%。综纤维素和木质素的含量与木材相似。而综纤维素和木质素经转化后可产生大量可反应的羟基,能与异氰酸酯反应。因此,巨菌草沼渣经液化后产生的液化多元醇可以代替化工合成的聚醚多元醇,合成“绿色”聚氨酯——可生物降解聚氨酯[9]。

2.2液化条件对液化反应的影响

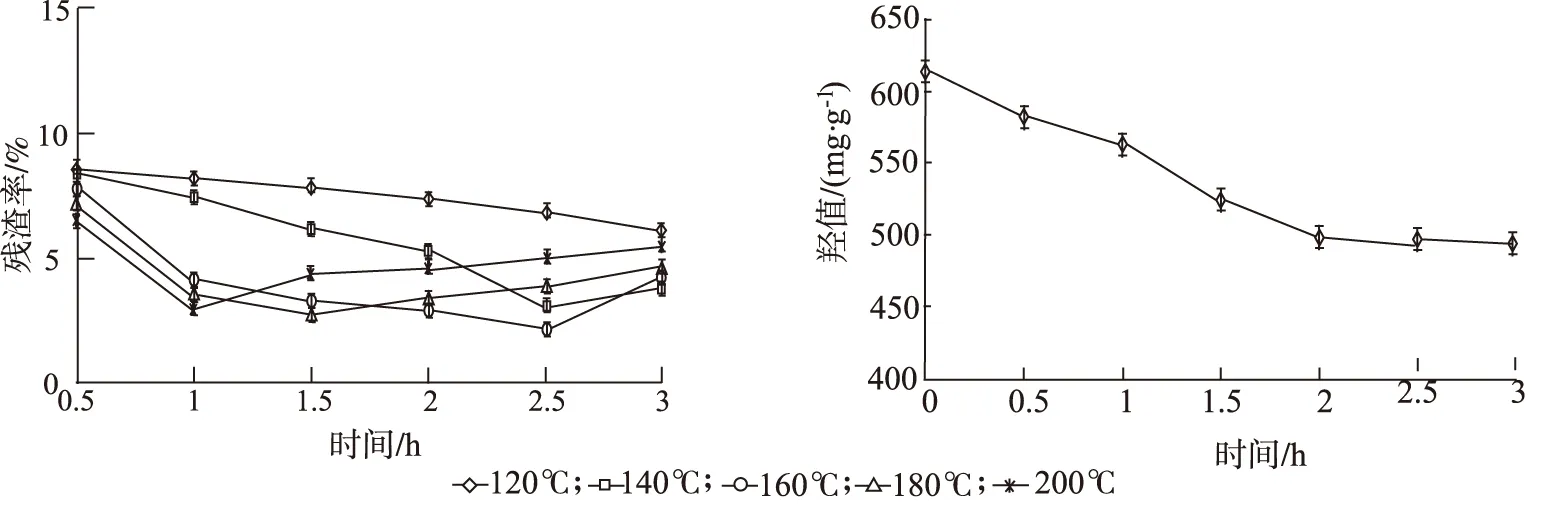

2.2.1液化时间和温度在液固比(液化试剂与巨菌草沼渣的质量比,下同)为1∶1,PEG400/丙三醇(质量比,下同)7∶3为液化剂,浓硫酸用量是液化试剂质量的1.2%的条件下,考察液化时间和温度对巨菌草沼渣液化后的残渣率的影响,结果如图1所示。从图中可以看出,当液化温度120 ℃,反应3 h内,残渣率一直在下降,原因应该是液化温度较低,反应速率低,巨菌草沼渣一直在被缓慢的液化。液化温度在140~200 ℃之间时,随着液化时间的增长,残渣率先降低后升高,残渣率在液化后期的增长,可能是因为随着反应时间的增加,液化过程中产生的大量木质素自由基发生偶合,产生固态残渣。液化温度为160 ℃时,1.5 h之前残渣率下降趋势明显,1.5 h到2.5 h之间残渣率下降趋势减缓,这一现象的解释是植物纤维中的木质素和半纤维素比纤维素更容易液化[11-12]即植物纤维的液化过程包括快速液化和慢速液化两个阶段[13],快速液化阶段主要是木质素和半纤维素在发生降解,慢速液化阶段是不容易反应的纤维素在降解。因此,液化速率由快变慢。结合经济效益和图1中残渣率的变化,巨菌草沼渣在160 ℃,液化1.5 h液化效果较佳。

图2为160 ℃时液化时间对羟基的影响。由图2可知,随着液化时间的增加,液化多元醇的羟值逐渐减小。原因可能有2个,一是在液化过程中,液化试剂中的羟基和巨菌草沼渣的液化多元醇之间发生醇解反应[13],造成羟基的减少;二是在浓硫酸的作用下,液化多元醇中的羟基被氧化成醛基或者羧基,使液化多元醇的羟值降低。用于聚氨酯硬泡生产的聚醚多元醇的羟值一般为350~650 mg/g,聚醚多元醇和聚酯多元醇混合使用时,平均羟值在400 mg/g左右[14]。而巨菌草沼渣在160 ℃,液化1.5 h时的羟值为524 mg/g,符合合成聚氨酯硬泡的要求。综上,巨菌草沼渣液化较合适的温度为160 ℃,时间为1.5 h。

图1 液化时间和温度对残渣率的影响 图2 液化时间对羟值的影响

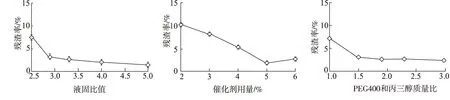

2.2.2液固比液化试剂的作用主要是溶解巨菌草沼渣在液化过程中产生的降解产物,同时阻止反应过程中木质素发生缩合[15]。充足的液化试剂可以让原料充分地混匀在液化试剂中,有利于原料中综纤维素和木质素的液化[11,16]。在液化剂PEG400/丙三醇7∶3,浓硫酸用量为液化试剂质量的4%,160 ℃,液化1.5 h的条件下,考察液固比对液化残渣率的影响,结果如图3所示。液固比从2.5∶1增加到2.9∶1 时,残渣率下降明显,从7.8%降至3.0%;当液固比大于2.9∶1时,随着液固比的增大,残渣率的变化不明显。由此可知,在液固比较低时,增大液固比,液化效果明显提高;当液固比达到一定比值后,随着液固比的增大,液化效果基本不变。这表明液化试剂过量对提高巨菌草沼渣的液化效果并不明显。考虑到经济效益,在保证较优液化效果的前提下,选择液固比2.9∶1。

2.2.3催化剂用量在液固比为2.9∶1,液化剂PEG400/丙三醇为7∶3,液化温度160 ℃,液化时间1.5 h的条件下,考察催化剂浓硫酸用量对液化残渣率的影响,结果见图4。当浓硫酸用量由液化试剂质量的2 %增大到5 %时,残渣率逐渐减少。浓硫酸用量为2%和3%时,残渣率较高,这应该是浓硫酸用量太少,催化效果差导致了反应速率较慢,巨菌草沼渣未被充分液化。浓硫酸用量增大到6 %时,残渣率反而增大,原因是在酸性条件下,木质素在液化过程中产生的中间产物发生缩合反应,生成不溶性的残渣[11]。同时,过多的浓硫酸也会将液化多元醇中的羟基氧化成醛基或者羧基,导致液化多元醇羟值过低,不利于聚氨酯的制备。由此可知,过低或过高的浓硫酸浓度都不利于巨菌草沼渣的液化,合适的催化剂用量为液化试剂质量的5%。

2.2.4液化试剂组成研究发现,液化试剂中的PEG400在液化过程中的作用是溶解巨菌草沼渣的降解产物[17]。丙三醇在反应后期对液化反应有明显的促进作用,并能有效地阻止木质素降解的中间产物反生缩合反应[11,17],有利于降低液化多元醇的黏度和制备聚氨酯硬泡。因此,需要研究出PEG400与丙三醇的最佳质量比。

在液固比为2.9∶1,浓硫酸用量为液化试剂质量的5%,液化温度160 ℃,液化时间1.5 h的条件下,考察液化剂中 PEG400与丙三醇质量比对液化残渣率的影响如图5所示。当PEG400与丙三醇质量比从1.0∶1变为1.5∶1时,残渣率从6.67%降到3.13%,大于1.5∶1后,巨菌草沼渣的液化效果十分接近,从1.9∶1变为2.3∶1时,残渣率仅从2.64 %降到2.34 %。由此可知,PEG400的用量增加到一定程度后,对残渣率的影响不明显。因此,PEG400的用量增加并不能无限提高巨菌草沼渣的液化效果。为了节约生产成本,在保证液化效果的情况下,较优的PEG400和丙三醇质量比为1.5∶1。

图3 液固比对残渣率的影响 图4 催化剂用量对残渣率的影响 图5 PEG400/丙三醇对残渣率的影响

综上,选择巨菌草沼渣液化的合适条件为液化温度160 ℃,时间1.5 h,液固比2.9∶1,液化试为PEG400/丙三醇(质量比)为1.5∶1,催化剂浓硫酸用量为液化试剂质量的5%,在此条件下,液化产物液化多元醇残渣率为3%左右,羟值为498 mg/g。

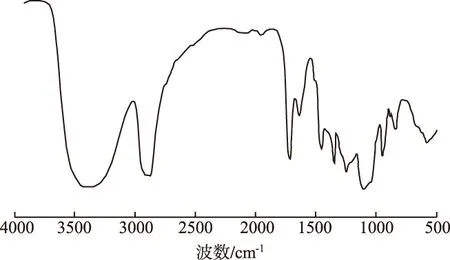

2.3液化产物表征

图6 液化多元醇的红外光谱图Fig. 6 FT-IR spectrum of liquefied polyol

2.3.2SEM分析巨菌草沼渣和不同液化时间下液化残渣的电镜照片如图7所示。从图7(a)中可以看出巨菌草沼渣表面比较粗糙,表面附着的可能是细小的沼渣碎屑或沼气发酵过程中产生的物质,纤维结构明显。从图7(b)、(c)和(d)中可以看出,1 h液化残渣表面已经没有了附着物,且呈现不规则的凹凸结构,纤维结构也明显变得疏松;1.5 h液化残渣表面的凹凸结构变的更加细微,这应该是沼渣进一步被液化造成的;2 h液化残渣反而变大、凝结成块。这验证了在酸性条件下,木质素在液化过程中中间产物发生缩合反应,生成不溶性的残渣[11]。

a. 巨菌草沼渣 anaerobic digestion residue of Pennisetum giganteum; 液化残渣 liquefaction residue b. 1 h;c. 1.5 h;d. 2 h图7 巨菌草沼渣及不同液化时间下残渣的电镜照片Fig. 7 SEM images of anaerobic digestion residue of Pennisetum giganteum and liquefaction residues at different liquefaction times

2.4聚氨酯的性能测定

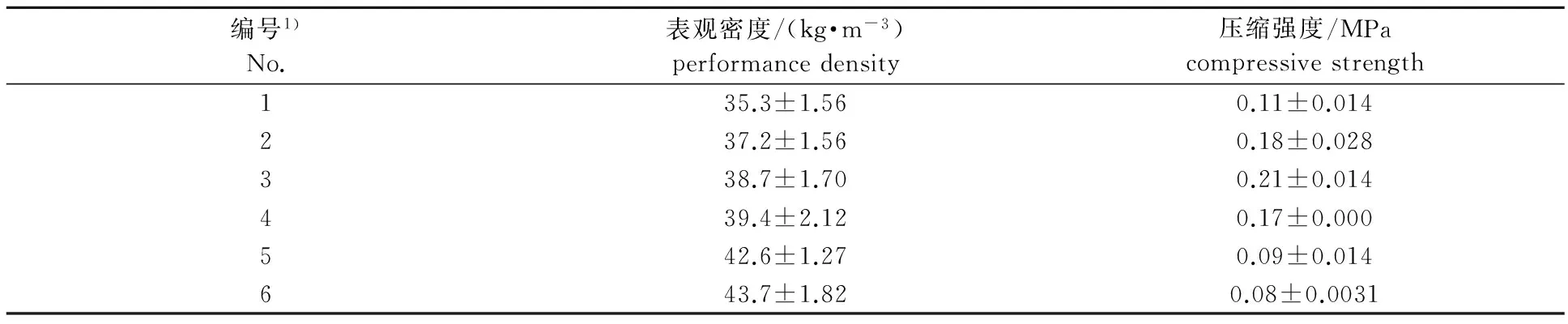

将2.2节较优液化条件制得的液化多元醇部分代替聚醚多元醇用以制备聚氨酯,配方见表1。制备的聚氨酯硬泡的表观密度和压缩强度见表2。由表2数据可以看出,随着液化多元醇从0 g增加至100 g,合成的聚氨酯硬泡的表观密度从35.3 kg/m3增加到43.7 kg/m3,可能是由于液化多元醇中含有大量的不溶性残渣以及综纤维素和木质素的降解产物和衍生物,所以随着液化多元醇的增加,聚氨酯硬泡的密度也增大。压缩强度先增大后减小,原因可能是木质素的刚性结构虽然可以增强聚氨酯材料的硬度,但是过多的木质素导致聚氨酯硬泡变脆,从而造成压缩强度下降。由表2可知液化多元醇与聚醚多元醇质量比为1∶1时,制备的聚氨酯硬泡性能最佳。

表2 液化多元醇的用量对聚氨酯硬泡性能的影响

1)各编号所对应的配比见表1 the formula corresponding to the numbers were the same as those in table 1

3结 论

3.1通过研究液化条件对巨菌草沼气发酵渣(巨菌草沼渣)液化的影响,得到最佳液化条件为液化温度160 ℃,时间1.5 h,液固比2.9∶1(液化剂与巨菌草沼渣的质量比),液化剂为PEG400/丙三醇(质量比)1.5∶1,催化剂为浓硫酸,用量为液化剂质量的5%,此时液化多元醇残渣率为3%左右,羟值为498 mg/g。3.2将液化多元醇部分替代聚醚多元醇制备聚氨酯,最优配比为液化多元醇和聚醚多元醇质量比1∶1,制备的聚氨酯硬质泡沫性能最佳,密度和压缩强度分别为38.7 kg/m3和0.21 MPa。

参考文献:

[1]朱吕民,刘益军. 聚氨酯泡沫塑料[M]. 北京:化学工业出版社,2005:1-13.

[2]林兴生,林占熺,林辉,等. 五种菌草苗期对碱胁迫的生理响应及抗碱性评价[J]. 植物生理学报,2013(2):167-174.

[3]林兴生,林占熺,林冬梅,等. 低温胁迫5种菌草的抗寒性评价[J]. 草业学报,2013,22(2):95-201.

[4]谢长海,王培丹,刘艳玲,等. 巨菌草对干旱胁迫的生理响应及相关性分析[J]. 北方园艺,2015(2):129-133.

[5]肖正,赵超,刘斌. 巨菌草高温发酵产沼气的初步研究[J]. 安徽农学通报,2012,18(17):18-21.

[6]高红,吕建强,张满. 沼渣的利用及处理方法的研究现状[J]. 中国信息化,2013(8):263-265.

[7]闫莉,王晓辉,姚成. 基于天然植物资源的可生物降解聚氨酯材料的制备进展[J]. 现代化工,2007,27(2):70-73.

[8]王建华,梁书恩,田春蓉,等. 可降解聚氨酯材料研究现状与发展趋势[J]. 化学推进剂与高分子材料,2011,9(4):16-19.

[9]YAO Yao-guang,YOSHIOKA M,SHIRAISHI N. Combined liquefaction of wood and starch in a polyethylene glycol/glycerin blended solvent[J]. Holzforschung,1993,39(8):930-938.

[10]YAO Yao-guang,YOSHIOKA M,SHIRAISHI N. Rigid polyurethane foams from combined liquefaction mixtures of wood and starch[J]. Mokuzai Gakkaishi,1995,41(7):659-668.

[11]韦冰,谌凡更,李志豪,等. 玉米秸秆发酵残渣在多羟基醇中液化反应的研究[J]. 林产化学与工业,2014,34(5):53-59.

[12]LEE S H,TERAMOTO Y,SHIRAISIHI N. Biodegradable polyurethane foam from liquefied waste paper and its thermal stability,biodegradability,and genotoxicity[J]. Journal of Applied Polymer Science,2002,83(7):1482-1489.

[13]LEE W J,LIN M S. Preparation and application of polyurethane adhesives made from polyhydric alcohol liquefied Taiwan acacia and China fir[J]. Journal of Applied Polymer Science,2008,109(1):23-31.

[14]WANG Hui,CHEN Hong-zhang. A novel method of utilizing the biomass resource:Rapid liquefaction of wheat straw and preparation of biodegradable polyurethane foam (PUF)[J]. Journal of the Chinese Institute of Chemical Engineers,2007,38(2):95-102.

[15]YAO Y G,YOSHIOKA M,SHIRAISHI N. Soluble properties of liquefied biomass prepared in organic solvents I.The soluble behavior of liquefied biomass in various diluents[J]. Mokuzai Gakkaishi,1994,40(2):176-184.

[16]戈进杰,徐江涛,张志楠. 基于天然聚多糖的环境友好材料(Ⅱ)-麻纤维和芦苇纤维多元醇的生物降解聚氨酯[J]. 化学学报,2002,60(4):732-736.

[17]刘娟娟,谌凡更. 由甘蔗渣制备用于聚氨酯生产的多元醇的研究[J]. 造纸科学与技术,2009,28(6):95-102.

Synthesis of Liquefied Polyol from Biogas Residues of Pennisetum giganteum and Its Application in Preparation of Polyurethane

YU Zhi-hao1,3, XIAO Zheng1,3, JIA Rui-bo2, ZHAO Chao2, LIU Bin2,3

(1. College of Life Science,Fujian Agriculture and Forestry University, Fuzhou 350002, China; 2. College of Food Science,Fuzhou Agriculture and Forestry University, Fuzhou 350002, China; 3. China National Engineering Research Center of Juncao Technology, Fuzhou 350002, China)

Abstract:The biogas residues of Pennisetum giganteum were liquefied into bio-polyol in the mixed solvent of poly-ethyleneglycol (PEG400) and glycerin. The influences of liquefaction conditions on the process of liquefaction were studied. The results indicated that the optimal conditions were mass ratio of PEG400 and glycerin 1.5∶1, mass ratio of liquid and solid 2.9∶1, mass fraction of sulfuric acid compared to the mixed solvent 5 %, liquefaction temperature 160 ℃ and liquefaction time 1.5 h.Under these conditions, the hydroxyl value of the liquefaction product was 498 mg/g. The best performance of polyurethane foam was obtained by bio-polyol instead of polyether polyol with the mass ratio of 1∶1, and the density and compressive strength were 38.7 kg/m3 and 0.21 MPa.

Key words:Pennisetum giganteum;biogas residue;liquefied-polyol;rigid polyurethane foam

doi:10.3969/j.issn.1673-5854.2016.01.003

收稿日期:2015-09-30

基金项目:国家自然科学基金资助项目(31370146);福建省教育厅科技项目(JB13047)

作者简介:于智豪 (1990—), 男, 山东淄博人,硕士生,主要从事微生物学及生物质资源综合利用研究工作 *通讯作者:刘 斌,教授,博士生导师,研究领域:菌草技术,生物质能源及生物质资源综合利用;E-mail: liubin618@hotmail.com。

中图分类号:TQ35

文献标识码:A

文章编号:1673-5854(2016)01-0011-06

·研究报告——生物质材料·