生物柴油精炼工艺实践

2016-07-01姚东阳

姚东阳

(陕西德融新能源股份有限公司,陕西 汉中 723200)

生物柴油精炼工艺实践

姚东阳

(陕西德融新能源股份有限公司,陕西 汉中 723200)

摘要:

关键词:生物柴油;精炼;国家标准

能源短缺和环境污染是目前人类社会所面临的一个巨大挑战,为维持经济的可持续健康发展,开发传统石化能源的补充和替代产品具有重要意义。生物能源为可再生能源,与石油储量不同,不会开采枯竭[1],成为目前研究的热点。生物燃料属于生物能源,其中液体生物燃料主要有生物柴油和燃料乙醇或丁醇等[2-6]。生物柴油是以大豆和油菜籽等油料作物、油棕和黄连木等油料林木果实、工程微藻等油料水生植物以及动物油脂、废餐饮油等为原料制成的液体燃料,是优质的石化柴油代用品。与石化柴油相比,生物柴油硫含量低,不含芳香族烷烃,生物降解性高,燃用后尾气排放清洁,环保特性明显。国内选择生物柴油的原料时为避免与人争粮、与粮争地,选用劣质毛油、地沟油、酸化油等非食用油资源,即非精炼油脂。非精炼油脂是形态组分皆比较复杂的混合物[7-11]。使用非精炼油脂可在一定程度上降低生产成本,且有利于废油脂的非食品方向应用。使用非精炼油脂生产生物柴油多采用酸碱两步催化酯化酯交换工艺,对制得的粗甲酯采用吸附脱色精滤技术或分离粗甘油后蒸馏脱色制得成品生物柴油。目前部分生物柴油因工艺路线差异和设备材质等因素质量指标并未达到国家标准,主要表现在颜色深、机械杂质多、酸值大、水分超标、碱金属超标、游离甘油或总甘油超标、甲醇超标、异味等一种或几种异常表现。对于这些品类的生物柴油可通过精炼工艺改善品质,符合国家标准[12-16]。本研究分析了生物柴油精炼工艺流程及相关技术参数,希望通过生产实践验证确定一种稳定简洁的生物柴油产品品质改善工艺,使生产的生物柴油品质优于国家标准。

1生物柴油精炼原理及工艺

1.1原理、传统工艺及指标

传统工艺经过真空蒸馏制得的生物柴油酸值常>0.5 mg/g,游离的脂肪酸易带入少量铁离子杂质,并使铜片腐蚀超过1级,从而使产品达不到国标。传统工艺中缺乏相应处理措施,本研究借鉴油脂精炼中的碱炼脱酸原理,对生物柴油进行碱炼脱酸和水洗干燥的精炼措施,使酸值降低到国家标准内,降低杂质含量,减少铜片腐蚀,从而使最终生物柴油品质优于国家标准。

碱炼法是用碱中和油脂中游离脂肪酸,所生成的肥皂吸附部分其他杂质的精炼方法。生物柴油(脂肪酸甲酯)比普通油脂(甘油三酯)分子量小,黏度低,生成的皂更易从中沉降分离。以软水配制含10 %NaOH的碱液与生物柴油中游离的脂肪酸中和生成的钠皂为表面活性物质,吸附和吸收能力很强,将生物柴油中其他杂质(如铁锈、悬浮机械杂质、黏液质、色素、磷脂及带有羟基或酚基的物质)也带入沉降物中。且由于生物柴油黏度小,皂脚密度与油差异大,通过自然静止即可沉降分离大部分皂脚,后续的深度分离离心机负荷小,效果显著。为确保脱酸效果,根据碱炼设备效率差异,以及实际检验结果反馈,保持适度超碱量,超碱量一般为0.1 %~0.3 %。

1.2工艺流程

生物柴油精炼工艺流程如下图所示:

2生物柴油精炼工艺技术特点及要求

2.1工艺过程对设备选材的要求

铁锈、铜离子进入油品会促发金属离子引发的链式反应,引起颜色加深、胶质增加等一系列品质劣化。而普通碳钢性质活泼,表面不断生成锈层,又很快被油品溶解洗去,不适合用在精炼加工阶段。因此,为避免铁锈、铜离子等对生物柴油精炼过程产生不利影响,所有涉及的生产设备和管道阀门等主体材质均为SUS304或更高规格不锈钢材质。工艺流程种所用的软水为生产线蒸汽冷凝水。

2.2工艺参数及注意事项

2.2.1配制碱液脱酸用碱液以符合国家标准GB 209—2006, IS-IT I合格品指标的工业用NaOH配制,用软水配制成质量分数为10 %的NaOH溶液,溶解温度50~70 ℃。可用带搅拌和加热的搪玻璃反应釜或不锈钢溶解罐,佩戴护目镜和耐酸碱手套,将精确称量的固体NaOH加入溶解罐,补加软水,加热搅拌充分溶解备用。

2.2.2水洗及闪蒸脱水从在线储罐中上部引出的物料进入闪蒸脱水塔,脱除碱炼水洗过程带入的微量水。脱水塔初期操作未达到平衡状态,脱水不彻底的需回流至入口重新脱水,等平衡建立,化验合格后,进入成品库,整个精炼过程完成。脱水塔选用不锈钢波纹规整填料,水喷射真空,并注意底部出料对进料的第一步换热回收热能,脱水温度70~90 ℃。精炼制得的生物柴油,色浅清澈无异味,纯净无杂质,化验分析结果明显优于国标控制范围。

2.3操作要点

2.3.1碱炼脱酸选用带搅拌、加热和底部排皂的搪玻璃反应釜或不锈钢碱炼釜完成碱炼过程。生物柴油黏度低,为改善传热和加快反应,可增加带板式换热器加热的外循环。根据碱炼釜最大容积及加碱液量确定最大进油量,自循环加热,调温至60~65 ℃,在搅拌和自循环开启状态加入碱液,持续30 min,使碱液充分分散,参与中和反应,之后关闭搅拌和自循环,自然沉降。

2.3.2 沉降切皂及皂脚回收静置60 min后,从底部放出集中沉降的皂脚,上部含少量皂脚的油送碟式离心机深度分离。为保证最终点酸值不超国家标准,此步操作控制酸值≤0.2 mg/g。为使生产线连续,可双釜并列交替使用。因反应迅速和自然沉降分离大量皂脚,此步不必使用连续碱炼管道反应。皂脚回收至酸化池,经酸化处理后可重新作为生物柴油原料进入生产。因杂质含量高低不同,皂脚外观差异明显。杂质低,皂脚洁白柔软细腻;杂质高,皂脚黑褐色粗糙偏硬。皂脚可脱除生物柴油中大部分杂质,显著改善品质。根据碱炼脱酸原理,也可采用连续碱炼工艺。

2.3.3离心脱皂碟式离心机工作初期尚未建立平衡,分离不彻底的出料应自污油线返回至入口,待平衡建立,出料合格后再改流程,至在线储罐。为避免离心机将未彻底分离的极微量的杂质带入后续工段,在离心机出口至在线储罐之间设置软水在线洗涤的管道混合器,储罐中部进料,中上部出料,底部设置切水阀,适度排污。污油回收至原料中。

3生物柴油精炼油品质量指标及工艺优点

3.1生物油品的质量指标

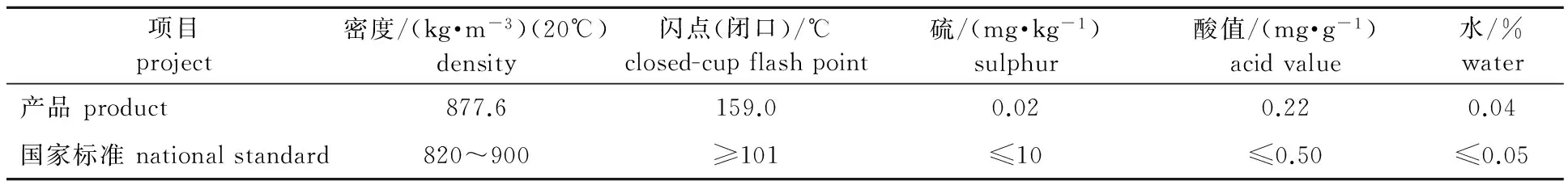

生物柴油精炼前后油品质量指标结果如表1所示,生物柴油精炼后油品质量与国家标准GB/T 20828—2015对比见表2。

表1 生物柴油精炼工艺能耗及油品质量技术指标

表1对精炼前后生产线燃煤消耗、电耗、水耗计量,对酸值和得率测定,是季度生产的统计值。表2为在线产品随机取样,外送检验的报高值,具有典型代表意义。

表2 生物柴油精炼后油品质量与国家标准(GB/T 20828—2015)对比

从表1和表2可以看出,精炼过程会适度增加一些水电煤的消耗,但特征指标酸值可稳定控制在国家标准要求范围内。脱皂附带将油品内机械杂质彻底清除,外观由深褐色变为浅黄清澈透明,甚至接近水白色状态。收率因碱炼有所降低,但皂脚等经酸化又回用于生产,最终又制得国标生物柴油。因管道铁锈、铜质零件带入的铁、铜等金属离子的去除,精炼后的生物柴油储存过程中性质稳定,更不易变质,运输使用也更为安全。

3.2工艺优点

生物柴油精炼工艺具有如下优点: 1)可以通过稳定简洁的工艺改善生物柴油品质,使其明显优于国家标准; 2)反应温度和脱水温度均不超过100 ℃并注重热能回收,可使用生产线部分余热,节约能源,产生的皂脚酸化回收可用作原料,生产过程无污染; 3)交替碱炼配合离心机连续工作,脱水塔自动控制,生产过程平稳连续,并可实现电脑和人工控制相结合,技术成熟可靠,简单实用。

4结 论

对生物柴油进行精炼,先采用质量分数10 %NaOH/软水溶液在60~65 ℃对生物柴油进行碱炼,然后经水洗干燥处理可制得完全符合国家标准的生物柴油,各项指标为密度877.6 kg/m3(20 ℃),闪点(闭口)159.0 ℃,硫0.02 mg/kg,酸值0.22 mg/g,水0.04 %。精炼工艺为碱炼搅拌30 min、静置沉降60 min、离心切皂、在线水洗、70~90 ℃真空闪蒸脱水,此精炼工艺在很少增加能源消耗和增加设备的前提下,稳定控制了产品质量,使产品更符合市场要求,有利于促进产业长期健康发展。

参考文献:

[1]付玉杰,祖元刚. 生物柴油[M]. 北京:科学出版社,2006:1-3.

[2]中华人民共和国国家质量监督检验检疫总局. GB/T 20828—2015 柴油机燃料调和用生物柴油(BD100)[S]. 北京:中国标准出版社,2015.

[3]中华人民共和国国家质量监督检验检疫总局. GB 25199—2015 生物柴油调和燃料(B5)[S]. 北京:中国标准出版社,2015.

[4]何东平. 油脂精炼与加工工艺学[M]. 北京:化学工业出版社,2005.

[5]蔡尔辅,陈树辉. 化工厂系统设计[M]. 北京:化学工业出版社,2004.

[6]李小英,聂小安,陈洁,等. 微生物油脂制备生物柴油技术研究现状及发展趋势[J]. 生物质化学工程,2015,49(6):37-44.

[7]吉骊,王永淼,唐勇,等. 糠醛渣直接同步糖化发酵生产乙醇过程比较研究[J]. 生物质化学工程,2015,49(6):5-10.

[8]黄艳,杜鹏东,张明远,等. 生物质颗粒燃料成型影响因素研究进展[J]. 生物质化学工程,2015,49(5):53-58.

[9]张宁,蒋剑春,杨静,等. 橡子粉同步液化糖化产燃料乙醇的发酵条件优化[J]. 生物质化学工程,2015,49(4):25-30.

[10]关倩,蒋剑春,徐俊明,等. 木质纤维生物质热化学转化预处理技术进展研究[J]. 生物质化学工程,2014,48(6):56-61.

[11]陈振辉,杨海平,杨伟,等. 生物质燃烧过程中颗粒物的形成机理和排放特性综述[J]. 生物质化学工程,2014,48(5):33-38.

[12]范航. 生物柴油试制研究[D]. 上海:华东理工大学硕士学位论文,2001.

[13]王延耀. 废食用油再利用的研究现状与发展趋势[J]. 油脂工程,2003(11):47-48.

[14]孟凡清. 利用餐饮废油制备生物柴油的研究[D]. 上海:华东理工大学硕士学位论文,2004.

[15]李慧韫. 废油脂的综合利用[D]. 天津:天津科技大学硕士学位论文,2004.

[16]王永红. 餐饮废油制取生物柴油的研究[D]. 天津:天津大学硕士学位论文,2004.

Practice of Biodiesel Refining Technique

YAO Dong-yang

(Shaanxi Derong New Energy Corporation Limited, Hanzhong 723200, China)

Abstract:The process and technology parameters of biodiesel refining were studied. From the practice results, after alkali refining processing and washing drying steps, the product quality was better than that in the national standard GB/T 20828—2015 Biodiesel blend stock (BD100) for diesel engine fuels, and the indices were density 877.6 kg/m3 (20 ℃), flash point (closed-cup) 159.0 ℃, sulfur 0.02 mg/kg, acid value 0.22 mg/g and water 0.04 % .

Key words:biodiesel;refining;the national standard

doi:10.3969/j.issn.1673-5854.2016.01.008

收稿日期:2015-08-10

作者简介:姚东阳(1983—),男,河北易县人,学士,研究方向:生物质能源产业化;E-mail:duoryao@163.com。

对生物柴油进行精炼,研究了精炼的工艺流程和工艺技术参数。从实践结果可以看出,生物柴油经碱炼处理和洗涤干燥后,其品油品质优于国家标准GB/T 20828—2015柴油机燃料调和用生物柴油(BD100),各项指标为:密度877.6 kg/m3(20 ℃),闪点(闭口)159.0 ℃,硫0.02 mg/kg,酸值0.22 mg/g,水0.04 %。

中图分类号:TQ35

文献标识码:A

文章编号:1673-5854(2016)01-0041-04

·研究报告——生物质能源·