分隔壁塔分离苯和乙烯烷基化产物的模拟

2016-07-01郭湘波

郭湘波, 王 瑾

(中国石化 石油化工科学研究院, 北京 100083)

分隔壁塔分离苯和乙烯烷基化产物的模拟

郭湘波, 王瑾

(中国石化 石油化工科学研究院, 北京 100083)

摘要:研究了分隔壁精馏塔在分离苯和乙烯烷基化产物中的应用。采用Aspen Plus的Petlyuk模块对分隔壁精馏塔进行了模拟计算。首先采用等效三塔简捷模型计算分隔壁精馏塔的分壁段、主塔塔板数等参数,以此为基础,采用Petlyuk模型对分隔壁精馏塔进行严格计算,再采用Aspen的模型分析工具确定塔的最佳工艺参数。结果表明,对于乙烯和苯烷基化产物体系,采用分隔壁精馏塔分离的最佳参数为主塔理论塔板数58块、预分段理论塔板数25块,上、下端互联位置分别在15板、40板,进料位置在第10块板(预分段),侧线乙苯抽出位置在第24块板(基于主塔),主塔回流比1.3,互联物流液体流量500 kmol/h,气体流量950 kmol/h。在此参数下,计算得到的侧线采出乙苯质量分数为99.92%,满足乙苯产品的纯度要求。

关键词:分隔壁精馏塔; 苯; 乙烯; 烷基化产物; 模拟

乙苯作为生产苯乙烯的中间体,其生产工艺主要有苯和乙烯的液相法[1-2]、气相法[3]及干气法[4-5]。乙苯生产装置主要由烷基化部分、烷基转移部分及产物分离部分组成。其中,分离过程通常采用顺序分离方法,将苯、乙苯、多乙苯等烷基化产物依次分离[6],从而得到高纯度的乙苯产品。工业实践表明,乙苯装置的能耗主要集中在烷基化产物的精馏过程中,因此研发新的烷基化产物分离技术以降低设备投资和能耗,是提高乙苯装置经济性的主要措施。

近年来,随着节能降耗的要求和工业自动化技术的进步,分隔壁精馏塔(Dividing wall column,DWC)作为一种新型的节能精馏装置受到越来越多的关注[7-10]。在精馏塔内合适的位置插入一个垂直的隔板(即分隔壁),将精馏塔的中部分成两个独立的区域,一侧为进料的预分离区,另一侧为轻组分的提馏段和重组分的精馏段。进料从分隔壁的一侧进入预分离区,而从分隔壁的另一侧采出侧线产物。通常采出的侧线产物是三组分混合物中的中间沸点组分,轻组分和重组分则分别由分隔壁精馏塔的塔顶和塔底采出。相比于多组分的直接顺序分离技术,分隔壁精馏塔可降低30%以上的能耗[11-14]。

随着采用DWC分离各类物系研究的不断深入[15-21], UOP公司已在其多篇专利中提出了采用分隔壁精馏塔分离烷基化产物的工艺[22-25],表明DWC在烷基化工艺中的推广应用已成为可能。因此,寻找一种可行的模拟计算方法,对DWC在乙烯和苯烷基化产物分离过程中的设计和工业应用至关重要。基于这一目的,笔者采用Aspen Plus软件建立了DWC分离烷基化产物的数学模型,并通过灵敏度分析,优化了分隔壁精馏塔各个参数,考察了分隔壁精馏塔分离烷基化产物的技术可行性。

1分隔壁精馏塔分离烷基化产物的数学模拟部分

1.1烷基化产物组成

表1为某40万t/a乙苯装置分离单元的进料组成。在传统的乙苯装置分离单元中,来自烷基化反应部分及烷基转移部分的产物分别进入分离单元中的苯塔。为简化计算,将烷基化反应产物及烷基转移反应产物合并为一股物流进入DWC塔进行分离。模拟条件为进料温度178℃、压力570 kPa、进料流量162673 kg/h;分离要求为塔顶产物中苯的质量分数大于99.2%,塔底产物中乙苯质量分数小于0.5%,侧线采出乙苯产品的质量分数大于99.9%。

表1 乙苯装置分离单元进料组成

1.2分隔壁精馏塔的稳态模型

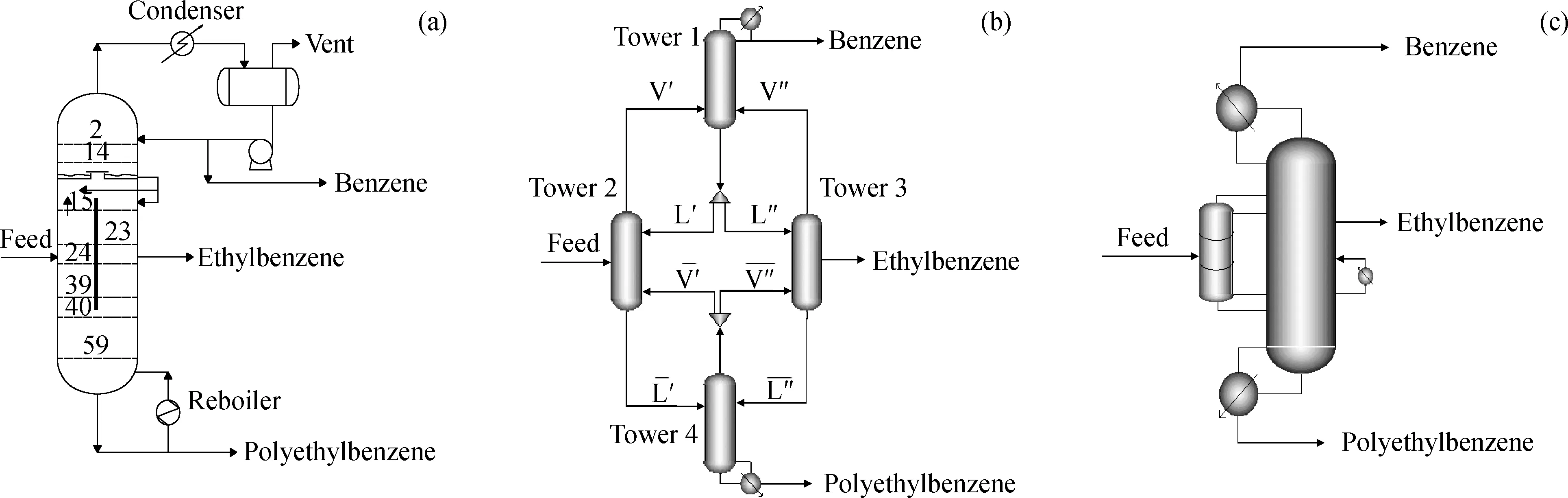

图1为分隔壁精馏塔Aspen稳态模型。在流程模拟软件Aspen Plus中没有模拟分隔壁精馏塔(图1(a))的模块,为实现分隔壁精馏塔的模拟,可以采取两种方法。一种是采用RadFrac模块,建立由4个精馏塔组成的四塔模型,如图1(b)所示。其中Tower 1仅带有塔顶冷凝器而没有再沸器,Tower 2、Tower 3没有再沸器和冷凝器,Tower 4仅带有1台再沸器而没有冷凝器。Tower 2和 Tower 3相当于分隔壁精馏塔隔板两侧的精馏区,两塔塔板数相等,Tower 1相当于分隔壁精馏塔隔板上段的公共精馏段,Tower 4相当于分隔壁精馏塔隔板下段的公共提馏段。由于该模型各模块间参数高度耦合,故计算时收敛十分困难。Hao等[26]对采用该种模型的分隔壁精馏塔模型进行了稳态和动态模型的考察。另一种方法是采用MultiFrac模块中的Petlyuk模型对分隔壁精馏塔进行模拟。Petlyuk塔是一种非常规的完全热耦合精馏塔系统,进料预分馏塔下部的气相和顶部的液相完全由主塔提供,因此整个系统仅需要一台再沸器和冷凝器,如图1(c)所示。从热力学角度来讲,DWC可看作是将Petlyuk塔的预分馏塔整合到主塔内部,如果忽略通过分割壁的热量传递,两者在热力学上等效[27-28],因此可使用Petlyuk模型对其进行模拟计算。Petlyuk塔的计算包括快捷计算和严格计算,快捷计算可为Petlyuk塔的严格计算提供初始数据。

图1 分隔壁精馏塔Aspen稳态模型

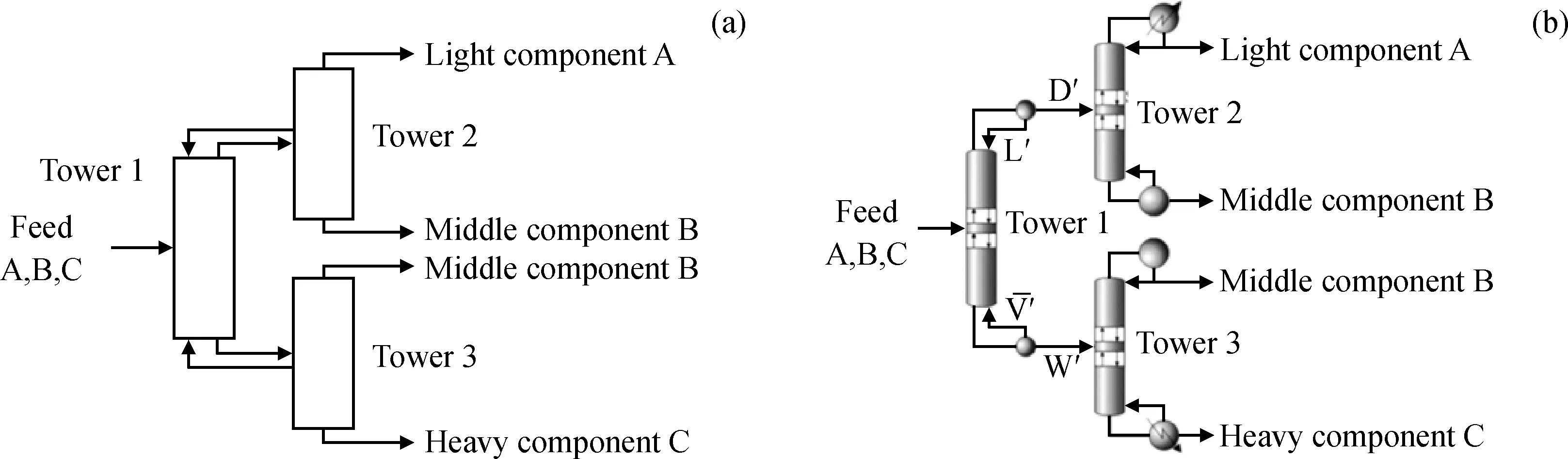

图2为对Petlyuk塔进行快捷计算的简化模型。Carlberg等[29-30]在设计带有侧线汽提和侧线精馏复杂塔的基础上提出计算全热耦合塔最小回流比的方法,并采用3个简单精馏塔分离序列对Petlyuk塔进行快捷计算,如图2(a)所示。Amminudin等[31-32]利用平衡级的概念,设计出一种对Petlyuk塔进行快捷计算的新方法。Nelly等[33]提出一种带有部分冷凝和部分再沸的等效三塔模型,可对Petlyuk塔进行快捷计算,如图2(b)所示。

图2 对Petlyuk塔进行快捷计算的三塔等效简化模型

1.3分隔壁精馏塔的简捷计算

与Carlberg的三塔模型(见图2(a))相比,Nelly的三塔模型(见图2(b))中对第1个预分塔设置再沸器和冷凝器,减少了设计的自由度并简化了计算[33],因此笔者采用Nelly提出的与全热耦合精馏塔等价的三塔模型对Petlyuk塔进行快捷计算。图2(b)中,液相看作来自Tower 1顶部冷凝器的回流,气相可看作来自Tower 2底部再沸器的气态物料。乙苯混合物从Tower 1(相当于分隔壁精馏塔的预分馏段)中部进入,进料混合物中轻组分如烷烃、苯、水和甲苯从Tower 1顶采出,重组分如多乙苯、丁苯及重芳烃从塔底采出,而乙苯作为中间组分一部分随轻组分从塔顶采出,另一部分随重组分由塔底采出。对于由Tower 1进入Tower 2的气体,轻组分烷烃、苯、水和甲苯由塔顶采出,中间组分乙苯由塔底采出。由Tower 1进入Tower 3的液体,中间组分乙苯由塔顶采出,重组分多乙苯、丁苯及重芳烃则由塔底采出。

在对Petlyuk塔进行快捷计算时,应满足以下3点要求。(1)Tower 3精馏段顶部气相流量等于Tower 2提馏段底部的气相流量;(2)Tower 2塔釜产物的组成与塔Tower 3塔顶产物的组成基本相同,至少乙苯纯度相同;(3)Tower 3精馏段与Tower 2提馏段塔板数的总和应与Tower 1的塔板数相等。三塔的快捷计算可使用不同的热力学方程,也可直接通过Aspen软件中的简捷精馏计算模块DSTWU完成。笔者首先利用DSTWU模块计算Tower 1、Tower 2、Tower 3 三个塔的最小汽相流率,并计算出乙苯在Tower 1顶部气相和底部液相量中的最佳分配比例,最终确定各塔合适的进料板位置、理论塔板数、回流比等参数。

1.4分隔壁精馏塔的严格模拟

快捷计算得到的三塔流程中Tower 1的塔板数即为DWC隔板左侧预分段的塔板数,DWC的总塔板数为Tower 2、Tower 3的塔板数之和。Tower 2、Tower 3的气相进料和液相进料位置相当于 DWC中连接物流的位置,Tower 2的塔板数相当于DWC侧线出料塔板。Tower 1塔顶液相回流的流量为DWC主塔与预分段上部连接处液相物流的流量,Tower 1塔底气相的流量即为DWC主塔与预分段下部连接处的汽相物流的流量。

参考Petlyuk塔的快捷计算结果,进一步利用MultiFrac模块中的Petlyuk模型对分隔壁精馏塔进行严格模拟,并利用灵敏度分析模块,分别对各过程变量如回流比、进料板位置等参数进行调试、优化,以确定DWC分离烷基化产物的最佳参数和操作条件。

2结果与讨论

2.1分隔壁精馏塔系统快捷计算结果

根据1.3节中的方法,对分离组成如表1所示的烷基化液的DWC系统进行了快捷计算,得到Petlyuk塔中主塔的塔板数58,分隔壁即预分段的塔板数25,分隔壁顶部即预分段顶部和主塔的互联位置为12,分隔壁底部即预分段底部和主塔的互联位置为37,进料位置和侧线出料位置分别为第15块塔板(基于预分段)和第28块板(基于主塔)。计算得到的主塔回流比为1.4,塔顶温度113℃,预分段的塔顶温度为118℃。Aspen计算流程示于图3。

图3 DWC快捷计算的Aspen模型

2.2操作条件对分隔壁精馏塔分离效果的影响

参考2.1节中得到的快捷计算结果,以预分塔Tower 1顶部回流量及底部再沸器蒸气量为初值,在Petlyuk模型中分别设定进入预分段上部的物流及进入预分段底部的物流的初始值,即初值为580 kmol/h,初值为920 kmol/h,即可利用MultiFrac模块中的Petlyuk模型进行严格模拟计算。在计算收敛后,进一步利用Aspen Plus的模型分析工具(Model analysis tools)中的灵敏度分析(Sensitivity)对塔的各操作变量如塔板数、回流比、进料板位置等参数进行调试、优化,最终确定DWC分离烷基化产物的最佳参数和操作条件。

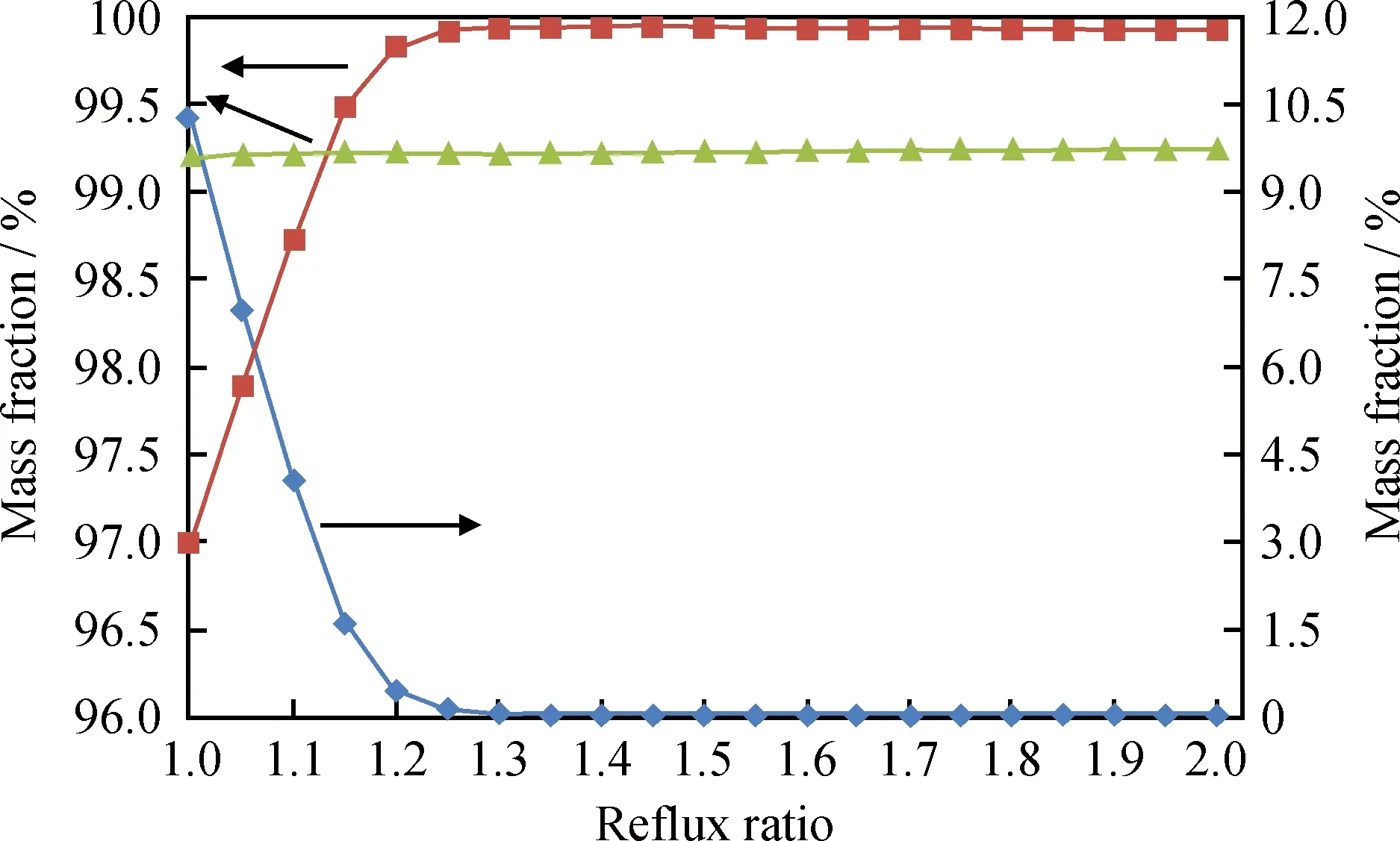

2.2.1回流比的影响

利用灵敏度分析模块考察质量回流比对塔顶采出苯、侧线采出乙苯及塔釜多乙苯中乙苯的质量分数的影响,结果示于图4。由图4可见,由于苯的沸点与乙苯的沸点相差较大,易于分离,故当回流比高于1时,塔顶采出苯的质量分数可以稳定保持在99.2%以上,杂质的主要成分为甲烷、乙烷、水、甲苯及C3~C6的非芳烃类;当回流比增大时,侧线采出乙苯的纯度明显提高,而塔釜多乙苯中的乙苯质量分数显著降低;当回流比大于1.25时,采出的乙苯质量分数可达到99.91%以上,塔釜多乙苯中乙苯的质量分数可降至0.5%以下;回流比高于1.3后,侧线乙苯纯度及塔釜乙苯质量分数基本不随回流比的变化而改变,且过大的回流比会增加塔底再沸器及塔顶冷凝器的热负荷。因此考虑到循环苯纯度、产品质量和节能几方面的因素,DWC最佳回流比可确定为1.3。

图4 质量回流比对分隔壁精馏塔塔顶采出苯、

2.2.2进料位置的影响

烷基化产物进料位置(基于预分段)对分隔壁精馏塔塔顶采出苯、侧线采出乙苯及塔釜多乙苯中乙苯的质量分数的影响示于图5。由图5可知,塔顶采出苯的质量分数基本不随进料位置的改变而变化,而侧线采出的乙苯质量分数随进料位置的下移呈现出先增加、再降低的趋势。当进料位置在第8块板之前时,苯会过多地进入中间组分乙苯中,降低了乙苯浓度;随着进料位置下移,乙苯中轻组分苯的质量分数逐渐下降,使得乙苯纯度不断提高;当进料位置处于第13块板之后,随着进料位置下移,乙苯产品中二乙苯的质量分数逐渐升高,造成乙苯纯度又逐渐降低。在预分段第8~13块板进料时,侧线乙苯的质量分数可达到并保持在99.94%。塔底多乙苯中乙苯的含量则随进料板位置的下移保持逐步降低的趋势;在进料位置位于第8块板之前时,其降低的趋势十分明显,之后则基本变化不大。考虑到3个组分质量分数的变化情况,进料位置选择在第10块塔板为佳。

图5 进料位置对分隔壁精馏塔塔顶采出苯、侧线采出

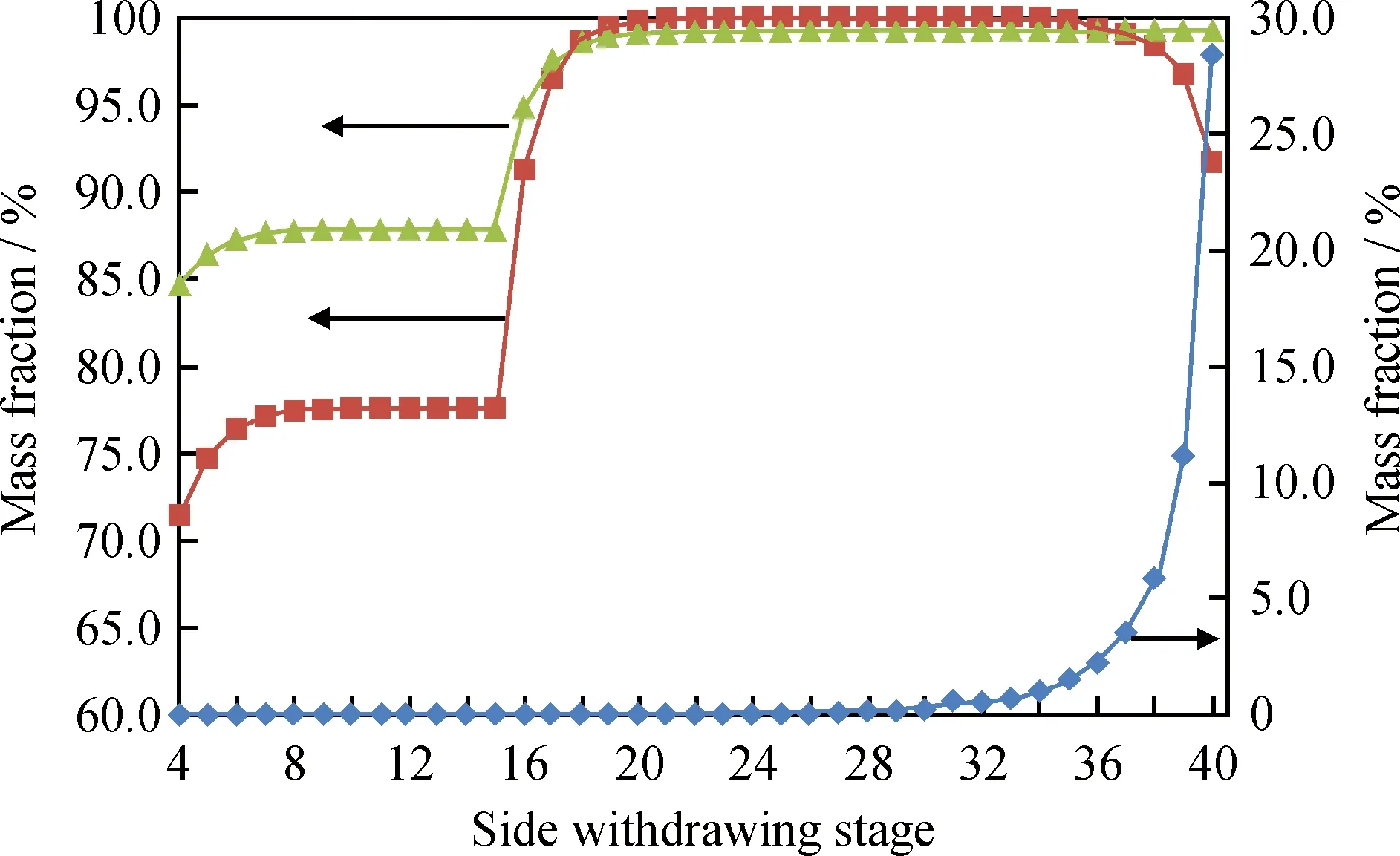

2.2.3侧线出料位置的影响

侧线出料位置(基于主塔)对分隔壁精馏塔塔顶采出苯、侧线采出乙苯及塔釜多乙苯中乙苯的质量分数的影响示于图6。图6中第15块板处为分隔壁顶端与主塔的互联位置。由图6可以看出,当侧线出料位置位于互联位置以上时(意味着DWC右侧无轻组分苯的提馏段),无论是塔顶采出苯的质量分数还是乙苯产品纯度都较低;只有当侧线出料位置位于互联位置以下时,塔顶采出苯的质量分数和乙苯产品纯度才会明显增加。这表明当DWC右侧无轻组分的提馏段时,无论是作为轻组分的苯,还是作为产品的中间组分乙苯,其纯度都无法达到规定值。当侧线出料位置位于第22~28块板时,苯及乙苯的质量分数均较高;而当侧线出料位置位于第28块板以后时,乙苯中二乙苯的质量分数逐渐升高,使得侧线采出的乙苯纯度开始逐渐降低,此时塔底多乙苯中乙苯的质量分数开始迅速增加。这表明当DWC右侧重组分的精馏段高度逐渐降低时,中间组分乙苯在塔底的浓度和重组分在侧线采出产物中的浓度均受到明显影响。因此,考虑到3个组分纯度的变化规律,侧线出料位置选在第24块板。

图6 侧线出料位置对分隔壁精馏塔塔顶采出苯、

2.2.4互联物流流量的影响

MultiFrac模块的Petlyuk模型中互联物流有4股,计算时需至少确定其中2股,即主塔的公共精馏段下端进入预分段顶部的液体流率(相当于图2(b)中Tower 1塔顶液相的流量)和主塔的公共提馏段顶端进入预分段底部的气体流率(相当于图2(b)中Tower 1塔底气相的流量),才能进行Petlyuk塔的模拟计算。选择合适的初值进行计算后,可以通过塔的灵敏度分析模块对两股互联物流的流量进行优化,确定其最优值。

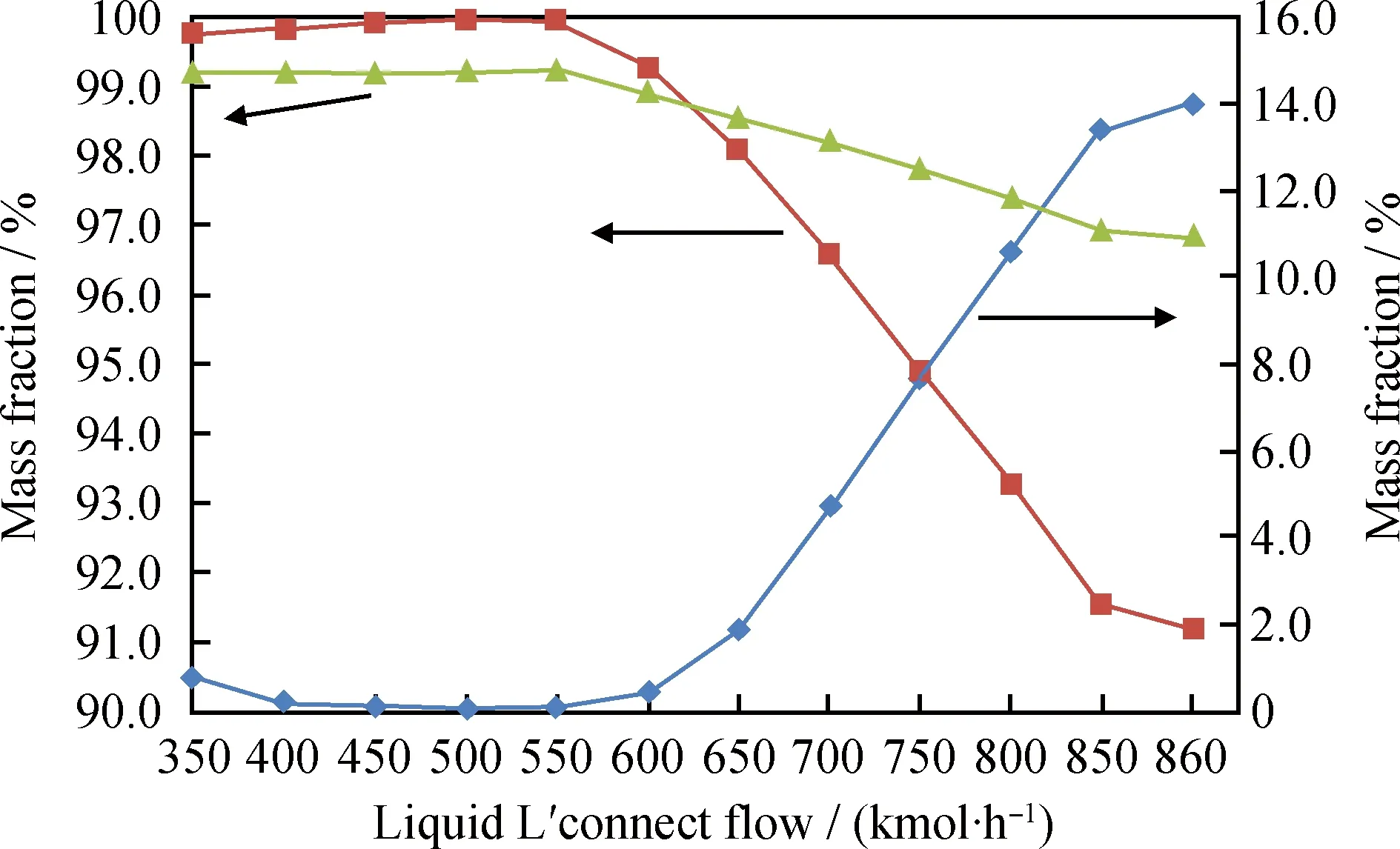

(1)液相流量的确定

互联液相物流的流量对DWC精馏效果的影响示于图7。

由图7看到,当液相流量小于550 kmol/h时,随流量的增加,塔顶采出苯的质量分数基本不变,保持在99.2%左右,侧线抽出乙苯产品纯度逐渐升高,最高可达99.94%,而塔底多乙苯中乙苯的质量分数逐渐降低;当液相流量高于550 kmol/h后,塔顶采出苯的质量分数缓慢降低,而侧线抽出乙苯产品的纯度则迅速下降,同时塔底多乙苯中乙苯的质量分数显著增加。为维持塔顶较高的苯纯度及塔底较低的乙苯含量,同时在侧线得到高纯度的乙苯产品,液相流量应维持在450~550 kmol/h之间较好,其最优值为500 kmol/h。

图7 液相L′的流量对分隔壁精馏塔塔顶采出苯、

图8 气相的流量对分隔壁精馏塔塔顶采出苯、

2.2.5互联物流位置的影响

通过Aspen Plus灵敏度分析模块,可以确定预分段上部或下部与主塔的互联位置。当预分段塔板数确定后,可通过一端的互联位置确定另一端互联位置是否处于合适范围内。

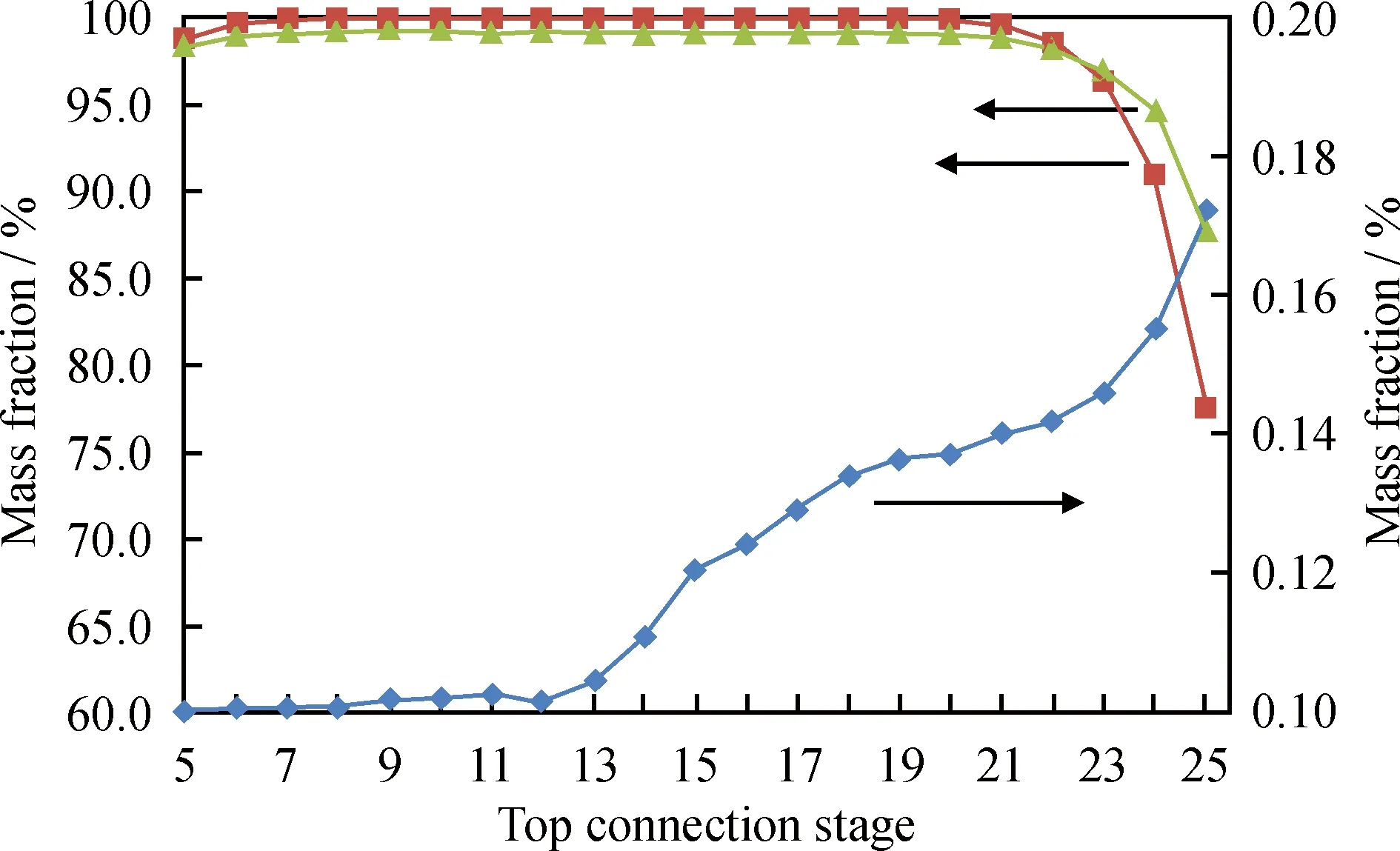

(1)上部互联位置的确定

上部互联位置对DWC精馏效果的影响示于图9。由图9可知,在上部位置位于第5~20块板时,塔顶采出苯的质量分数和侧线抽出乙苯产品的纯度均可保持在较高的水平;在上部位置位于第5~12块板时,塔底多乙苯中乙苯的质量分数保持在0.1%以下,随上部互联位置继续下移,其含量逐渐升高;当上部互联位置位于第20块板后,塔顶采出苯的质量分数和侧线抽出乙苯产品的纯度迅速降低,且塔底多乙苯中乙苯的质量分数也迅速增加。因此,上部互联位置应选择在第20块板前,第15块板为最佳上部互联位置。

图9 上部互联位置对分隔壁精馏塔塔顶采出苯、

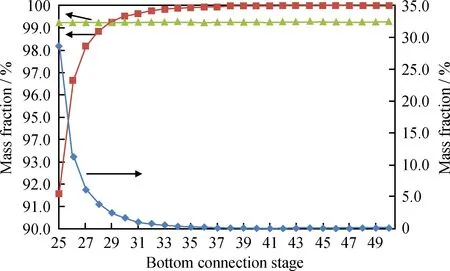

(2)下部互联位置的确定

下部互联位置对DWC精馏效果的影响示于图10。

图10 下部互联位置对分隔壁精馏塔塔顶采出苯、

由图10可以看出,随下部互联位置不断下移,侧线抽出乙苯产品的纯度逐渐提高,塔底多乙苯物料中乙苯的质量分数逐渐下降;在下部互联位置位于第36块板后,随互联位置继续下移,侧线抽出乙苯产品的纯度和塔底多乙苯中乙苯的质量分数基本保持不变,塔顶采出苯的质量分数基本不随下部互联位置的变化而变化,始终能维持在较高的水平。由于在DWC快捷计算时确定了预分段的理论塔板数为25,且选取第15块板作为上部互联位置,因此下部互联位置为第40块板。

2.2.6DWC严格模拟计算结果

根据2.2.1~2.2.5节中的计算结果,确定用于分离烷基化产物的DWC最佳参数为主塔理论塔板数58块,预分段理论塔板数25块,上端互联位置为15,下端互联位置为40,进料位置为第10块板(预分段),侧线乙苯抽出位置为第24块板(基于主塔),主塔回流比为1.3,互联物流液体的流量为500 kmol/h,气体的流量为950 kmol/h,主塔的温度分布为120~237℃,预分段的温度分布为140~185℃。根据这些参数对DWC进行的严格模拟计算表明,塔顶苯质量分数为99.2%,侧线采出乙苯质量分数为99.92%,塔底多乙苯质量分数为0.1%,满足乙苯产品的纯度要求并达到多乙苯中残留乙苯浓度的要求。

3结论

Aspen Plus流程模拟软件中Petlyuk模型与分隔壁精馏塔是热力学等效的,因此可以对分隔壁精馏塔进行模拟计算。首先可通过三塔简捷计算为Petlyuk塔的严格计算提供初始数据,然后采用Petlyuk模型对DWC进行严格计算,确定最佳工艺参数。

对于乙烯和苯烷基化产物进行分离的分隔壁精馏塔,通过Petlyuk塔严格计算,确定的最佳参数为主塔理论塔板数58块,预分段理论塔板数25块,上端互联位置为第15块板,下端互联位置为第40板块,进料位置为第10块板(预分段),侧线乙苯抽出位置为第24块板(基于主塔),主塔回流比为1.3,互联物流液体的流量为500 kmol/h,气体的流量为950 kmol/h。在此参数下,计算得到的侧线采出乙苯质量分数为99.92%,满足乙苯产品的纯度要求。

参考文献

[1] CANFIELD R C, COX R P, MCCARTHY D M. The new cumene process: Efficient and economical[J].Chem Eng Prog, 1986, 82(8):36-41.

[2] 张凤美, 王瑾, 黄志渊, 等. 苯和乙烯液相烷基化合成乙苯的研究及其新工艺的开发[J].石油炼制与化工, 2000, 31(5):37-41.(ZHANG Fengmei , WANG Jin, HUANG Zhiyuan, et al. Research and development of ethylbenzen synthesis by benzene alkylation with ethylene in liquid phase[J].Petroleum Processing and Petrochemicals, 2000, 31(5):37-41.)

[3] KEADING W W, BARIL E G C, WU M M. Mobil zeolite catalysts for monomers[J].Catal Rev Sci Eng, 1984, 26(3-4):597-602.

[4] 曲帅卿, 王利. 催化裂化干气制苯乙烯技术的工业应用[J].石油炼制与化工, 2003, 34(6): 22-26.(QU Shuaiqing, WANG Li. Industrial application of styrene production by FCC dry gas with benzene[J].Petroleum Processing and Petrochemicals, 2003, 34(6):22-26.)

[5] 陈福存, 朱向学, 谢素娟, 等. 催化干气制乙苯技术工艺进展[J].催化学报, 2009, 30(8):817-824.(CHEN Fucun, ZHU Xiangxue, XIE Sujuan, et al. Technology development of ethylbenzene production from catalytic dry-Gas[J].Chinese Journal of Catalysis, 2009, 30(8):817-824.)

[6] 王瑾, 张凤美, 李明林, 等. 苯和乙烯液相烷基化生产乙苯技术的工业应用[J]. 石油炼制与化工, 2002, 33(9):13-17. (WANG Jin, ZHANG Fengmei, LI Minglin, et al. Industrial application of ethyl-benzene production by benzene alkylation with ethylene in liquid phase[J].Petroleum Processing and Petrochemicals, 2002, 33(9):13-17.)

[7] MUTALIB M I A, ZEGLAM A O, SMITH R. Operation and control of dividing wall columns[J].Chem Eng Res Des, 1998, 76(5):308-334.

[8] PARKINSON G. Drip and drop in column internals[J].Chem Eng, 2000, 107(7):27-31.

[9] BARBEL K, SASCHA W. Novel distillation concepts using one-shell columns[J].Chem Eng Process, 2004, 43(5):339-346.

[10] GEORG F, GERIT N. Validation of dividing wall columns based on experimental data and dynamic simulations: Pilot-plant and production-scale columns[J].Industrial & Engineering Chemistry Research, 2012, 51(2):931-943.

[11] AGRAWA R.Multicomponent distillation columns with partition and multiple reboilers and condensers[J].Ind Eng Chem Res, 2001, 40(10):4258-4266.

[12] SCHULTZ M A, DOUGLS G. Reduce costs with dividing-wall columns[J].Chem Eng Prog, 2002, 98(5):64-71.

[13] ENNENBACH F, KOLBE B, RANKE U. Divided wall columns—A novel distillation concept[J].Proc Technol Quart, 2000, 5(3):97-103.

[14] KAIBEL G. Distillation columns with vertical partitions[J].Chem Eng Technol, 1987, 10(1):92-98.

[15] 叶青, 裘兆蓉, 钟秦. 分隔壁萃取精馏塔分离醋酸水溶液的模拟[J].化学工程, 2007, 35(6):4-7.(YE Qing, QIU Zhaorong, ZHONG Qin. Simulation of dividing-wall extractive distillation column for separation of the acetic acid and water[J].Chemical Engineering (China), 2007, 35(6):4-7.)

[16] 史志刚, 匡国柱. 用分隔壁精馏塔对苯类混合物分离的工艺分析[J].炼油与化工, 2008, 19(4):17-20.(SHI Zhigang, KUANG Guozhu. Process analysis of separating BTX by DWC[J].Refining and Chemical Industry, 2008, 19(4):17-20.)

[17] 叶青, 李浪涛, 裘兆蓉. 分隔壁精馏塔分离裂解汽油[J].石油学报(石油加工), 2010, 26(4):617-621.(YE Qing, LI Langtao, QIU Zhaorong. Separation of pyrolysis gasoline by divided wall distillation column[J].Acta Petrolei Sinica (Petroleum Processing Section), 2010, 26(4):617-621.)

[18] 高思亮, 田龙胜, 唐文成, 等. 分隔壁萃取精馏塔分离C4烯烃与烷烃的模拟[J].石油化工, 2013, 42(6):641-645.(GAO Siliang, TIAN Longsheng, TANG Wencheng, et al. Simulation of separation of C4olefins and alkanes through dividing wall extractive distillation column[J].Petrochemical Technology, 2013, 42(6):641-645.)

[19] MULLER D, WAGNER P. Preparation of trimethylolpropane: US, 7211701[P].2007-05-01.

[20] BOHNER G, INDLER K. Method and device for obtaining 1,3 pure butadiene from 1,3 raw butadiene by distillation: US, 7132038[P].2006-11-07.

[21] MARTIN G, GERD K, THOMAS K, et al. Method and device for the distillation processing of 1,6-hexandiol, 1,5-pentadiol and caprolactone: US, 7329330[P].2008-02-12.

[22] MICHAEL A S, STEVEN P L, CONSTANTE P T. Process for producing ethylbenzene: US, 7498472[P].2009-03-03.

[23] MICHAEL A S, STEVEN P L, CONSTANTE P T. Process for producing ethylbenzene: US, 7525003[P].2009-04-28.

[24] MICHAEL A S, STEVEN P L, CONSTANTE P T. Process for producing ethylbenzene: US, 7525004[P].2009-04-28.

[25] MICHAEL A S, STEVEN P L, CONSTANTE P T. Apparatus for producing ethylbenzene or cumene: US, 7713386[P].2010-05-11.

[26] HAO L, WILLIAM L L. New control structure for divided-wall columns[J].Ind Eng Chem Res, 2009, 48(13):6034-6049.

[27] GO′MEZ-CASTRO F I, SEGOVIA-HERNA′NDEZ J G, HERNA′NDEZ S, et al. Dividing wall distillation columns: Optimization and control properties[J].Chemical Engineering & Technology, 2008, 31(9): 1246-1260.

[28] HERNA′NDEZ S, SEGOVIA-HERNA′NDEZ J G, RICO-RAMIREZ V, et al. Thermodynamically equivalent distillation schemes to the Petlyuk column for ternary mixtures[J].Energy, 2006, 31(12):2176-2183.

[29] CARLBERG N A, WESTERBERG A W. Temperature-heat diagrams for complex columns 2 Underwood’s method for side strippers and enrichers[J].Ind Eng Chem Res, 1989, 28(9):1379-1386.

[30] CARLBERG N A, WESTERBERG A W. Temperature-heat diagrams for complex columns.3 Underwood’s method for the Petlyuk configuration[J].Ind Eng Chem Res, 1989, 28(9):1386-1397.

[31] AMMINUDIN K A, SMITH R, THONG D Y-C, et al. Design and optimization of fully thermally coupled distillation columns Part 1: Preliminary design and optimization methodology[J].Trans IchemE, 2001, 79(A):701-715.

[32] AMMINUDIN K A, SMITH R, THONG D Y-C, et al. Design and optimization of fully thermally coupled distillation columns Part 2: Application of dividing wall columns in retrofit[J].Trans IchemE, 2001, 79(A):715-726.

[33] NELLY R C, ARTURO J G, ANGEL C A, et al. Optimum design of Petlyuk and divided-wall distillation systems using a shortcut model[J].Chemical Engineering Research and Design, 2010, 88(10):1405-1418.

Process Simulation for Separation of Alkylation Products ofBenzene With Ethylene by Dividing Wall Column

GUO Xiangbo, WANG Jin

(ResearchInstituteofPetroleumProcessing,SINOPEC,Beijing100083,China)

Abstract:Dividing wall column application for separation of alkylation products of benzene with ethylene was studied. The Petlyuk distillation model in Aspen Plus software was used to simulate the dividing wall column. The three-tower shortcut calculation of dividing wall column was carried out and the results were used as the initial value of rigorous simulation of Petlyuk model. The parameters and operation conditions of the column was optimized by sensitivity model. The results indicated that the optimal process parameters of the dividing wall column were that the numbers of theoretical stages of main column and prefractionator were 58 and 25, the top and bottom connection stages were 15 and 40, respectively, the feed entrance was at stage of 10 based on prefractionator, side withdrawing of ethylbenzene product was at stage of 24 based on main column, with the reflux ratio of 1.3, connection flows of liquid and gas of 500 kmol/h and 950 kmol/h, respectively, under which the optimal simulation results were obtained with an ethylbenzene product of 99.92%, meeting the requirement of downstream processing units.

Key words:dividing wall column; benzene; ethylene; alkylation products; simulation

收稿日期:2015-05-11

文章编号:1001-8719(2016)03-0597-08

中图分类号:TQ028

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.03.022

第一作者: 郭湘波,男,高级工程师,博士,从事石油化工工艺开发方面的研究;Tel:010-82368724;E-mail:guoxb.ripp@sinopec.com

通讯联系人: 王瑾,女,教授级高级工程师,硕士,从事化工工艺的开发;Tel: 010-82368492; E-mail:wangjin.ripp@sinopec.com