委内瑞拉常压渣油悬浮床加氢裂化尾油循环反应实验研究

2016-07-01邓文安

李 传, 陈 磊, 邓文安

(中国石油大学 重质油国家重点实验室, 山东 青岛 266580)

委内瑞拉常压渣油悬浮床加氢裂化尾油循环反应实验研究

李传, 陈磊, 邓文安

(中国石油大学 重质油国家重点实验室, 山东 青岛 266580)

摘要:以委内瑞拉常压渣油为原料,分别采用3种加氢裂化反应产物(>500℃馏分、>400℃馏分、>350℃馏分)作为循环尾油,在高压釜中进行了425℃、14 MPa下的悬浮床加氢裂化尾油循环反应研究,考察了循环尾油馏程以及尾油外甩比对循环反应体系生焦量、沥青质含量和液体产物分布的影响,并采用SEM、1H-NMR测定了焦炭形貌和沥青质结构参数,以探索重油悬浮床加氢裂化尾油循环工艺的可行性。结果表明,相对于一次通过反应,尾油循环反应能有效提高原料转化率;采用>500℃馏分作为循环尾油时,体系生焦量随循环反应次数的增加而持续增加,而采用>400℃馏分或>350℃馏分作为循环尾油时,循环反应4次后,体系生焦量、焦炭形貌、液体产物分布、沥青质含量和结构均基本保持不变。说明当选择合适馏分作为悬浮床加氢裂化循环尾油时,重油悬浮床加氢裂化尾油循环工艺可行。此外,当反应温度和压力一定时,降低循环尾油的初馏点或减小外甩尾油比可提高原料的转化率,同时会使新鲜原料空速降低。因此,为保证较高的新鲜原料空速和转化率,必须采用合适的循环尾油馏程和尾油外甩比。

关键词:常压渣油; 悬浮床加氢裂化; 尾油循环; 生焦; 沥青质

目前,世界原油重质化、劣质化程度加剧,石油化工市场对优质燃料和化工产品需求增加,环保法规对产品质量的要求日益严格[1-2],使劣质重油的清洁利用成为石油化工行业必须面临的重要问题之一[3]。在众多重油轻质化技术中,重油悬浮床加氢裂化技术既可处理催化裂化、固定床加氢裂化等工艺不能处理的高残炭、高金属含量的劣质重油,又可生产出比延迟焦化工艺性质更优良的清洁产品[4],显示出其独特的优势以及市场推广潜力,吸引了多家石油公司及科研机构对其进行开发和研究[5-9],以期加快其工业化进程。

重油悬浮床加氢裂化技术实质是在分散型催化剂作用下,使劣质重油原料在10~23 MPa、420~450℃下发生临氢热裂化的工艺过程[10-12],在生产大量轻质燃料油的同时,也产出20%~30%(质量分数)的加氢裂化尾油(简称加氢尾油)。相对于反应原料,加氢尾油性质较差,主要含有重油悬浮床加氢裂化未转化的重质组分、反应缩合生成的焦炭以及催化剂,二次加工性能相对较差,经济价值不高[13-17],因此,如何减少加氢尾油产率,成为提高重油悬浮床加氢裂化技术经济性的关键问题之一。

当重油悬浮床加氢裂化采用一次通过方案时,一般通过提高反应苛刻度来提高反应单程转化率,由此产生的生焦问题会影响装置的长周期运转,而在较缓和条件下进行尾油循环的方案可在少量生焦的前提下,保证较高的全程转化率,是维持装置长周期运转的有效途径。目前,关于重油悬浮床加氢裂化尾油循环的研究仅限于考察加氢尾油的二次反应性能[18-21],以及加氢尾油中催化剂的二次加工活性[22-23],未有关于尾油循环工艺可行性及影响因素的相关研究,不能对重油悬浮床加氢裂化尾油循环工艺条件的选择提供有效的指导,也不能为该工艺的推广提供有力的理论支持。

笔者以委内瑞拉常压渣油为原料,设计尾油循环实验流程,采用高压釜研究了不同馏程循环尾油的重油悬浮床加氢裂化反应。测定不同循环次数下体系生焦的情况以及沥青质含量、结构变化,考察了循环尾油馏程及尾油外甩比[22,24]对重油悬浮床加氢裂化尾油循环反应的影响,分析了尾油循环方案的可行性,以期为重油悬浮床加氢裂化尾油循环工艺的进一步研究和开发提供理论指导。

1实验部分

1.1原料及催化剂

委内瑞拉常压渣油(MRAR),其主要性质如表1 所示;油溶性钼/镍复配催化剂,实验室自主研制。

表1 委内瑞拉常压渣油(MRAR)的主要性质

1.2实验步骤

1.2.1尾油循环流程及方案

按照外甩尾油与新鲜原料质量比(外甩比)恒定的方式进行尾油循环反应,反应流程示于图1。

如图1所示,每次循环反应的釜反应原料质量恒定,第一次反应(R0,无循环)的釜反应原料为MRAR新鲜原料,在一定的温度、压力和反应时间下进行悬浮床加氢裂化反应后,产品分成气体、壁相焦以及含液相焦的液体产物。含液相焦的液体产物经蒸馏分为汽油(<180℃馏分)、柴油(180~350℃馏分)、部分蜡油和加氢尾油(加氢尾油为含液相焦的减压渣油或减压渣油与部分蜡油的混合馏分)。加氢尾油按外甩比外甩一部分作为外甩尾油产品,外甩尾油通过进一步蒸馏切割成蜡油(<500℃馏分)和含液相焦的减压渣油(>500℃馏分),含液相焦的减压渣油通过甲苯离心分离得到液相焦和减压渣油馏分;加氢尾油的剩余部分作为循环尾油和部分新鲜MRAR混合作为第一次循环反应(R1)的原料。每次循环反应(R2、R3…)均按上述步骤进行反应和产品分离,并测定每次循环反应的产品质量分布。

图1 尾油循环反应流程示意图

在反应条件固定的情况下,外甩尾油或加氢尾油的流程和尾油外甩比是影响尾油循环反应产物分布的关键因素,本研究中在相同釜式反应条件下进行4种尾油循环方案的实验。

方案Ⅰ,尾油外甩比为20%,外甩尾油为产品中>500℃馏分;

方案Ⅱ,尾油外甩比为20%,外甩尾油为产品中>400℃馏分;

方案Ⅲ,尾油外甩比为20%,外甩尾油为产品中>350℃馏分;

方案Ⅳ,尾油外甩比为10%,外甩尾油为产品中>400℃馏分。

1.2.2釜反应条件及产物分布测定

釜式反应原料质量为150 g,催化剂添加量按金属质量计算为150 μg/g,反应温度425℃,反应压力14 MPa,反应时间1.0 h。

反应原料加入高压釜中后,称取高压釜和反应原料总质量(m0),再充入H2,试压后进行釜式反应。反应结束后,将反应釜急冷至室温,缓慢放出气体至压力为常压,再测定高压釜和釜内产品总质量(m1),m1与m0的差值计为气体质量;将高压釜中液相产品(含液相焦)移至蒸馏烧瓶中,进行常减压蒸馏,切割为汽油馏分(IBP~180℃,m2)、柴油馏分(180~350℃,m3)、部分蜡油馏分(m4)和加氢尾油(m5)。加氢尾油中外甩尾油(m6)进一步蒸馏切割成蜡油(350~500℃,m7)和含液相焦的减压渣油(m8),含液相焦的减压渣油经甲苯离心分离得到减压渣油(>500℃,m9)和液相焦(m10);加氢尾油中的剩余部分作为循环尾油(m5-m6)和新鲜原料(150-(m5-m6))混合,作为下一次循环反应进料。高压釜中搅拌杆、釜壁和釜底的焦炭经甲苯离心,干燥后计为壁相焦(m11)。上述m0~m11分别为各物料的质量,g。

每次循环反应的产物收率为各产物质量与釜反应原料(150 g)的比值。

尾油循环反应达到平衡后,新鲜原料空速为新鲜原料质量与釜反应原料(150 g)的比值,各产物的平衡收率为各产物质量与新鲜原料的比值。

1.3产物性质分析

1.3.1沥青质含量分析

参照行业标准SH/T0509-92测定渣油原料、反应后加氢尾油的沥青质含量。将得到的正庚烷沥青质进行收集,用于后续的性质分析。

1.3.2沥青质微观结构表征

采用荷兰FEI公司Sirion-200型扫描电镜观察样品的表面形貌。

1.3.3沥青质结构参数测定

采用德国Elementar公司Elementar vario el Ⅲ 型元素分析仪测定沥青质的碳、氢、硫、氮元素含量,绝对误差在0.1%以内。

采用德国Bruker公司Bruker Avance 2500型核磁共振波谱仪测定得到沥青质1H-NMR数据,共振频率为500 MHz,所用溶剂为CDCl3,内标为四甲基硅烷(TMS)。

根据沥青质元素含量和类型氢分布数据,采用改进B-L法[20]计算所需要的沥青质的平均结构参数。

2结果与讨论

2.1尾油循环反应的可行性研究

2.1.1尾油循环反应产物分布变化趋势

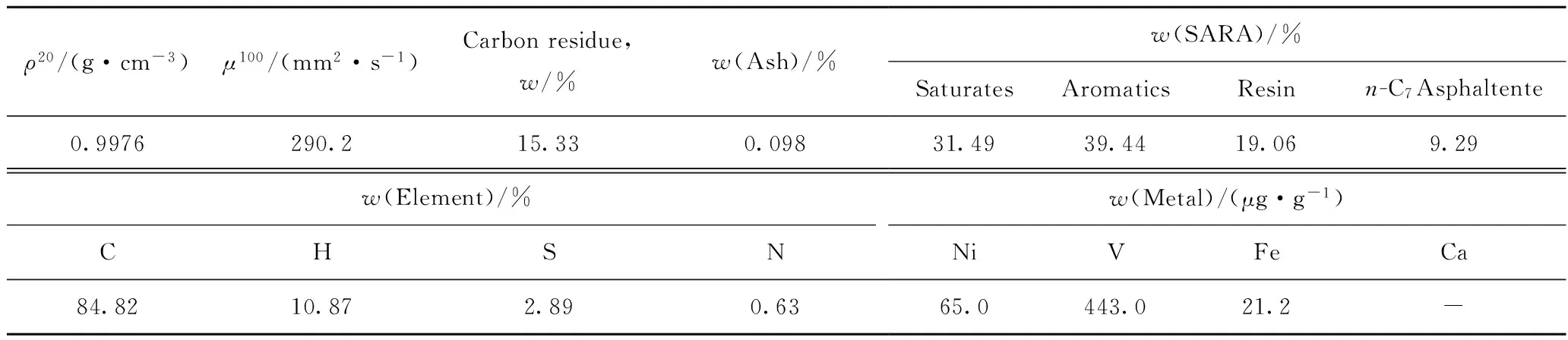

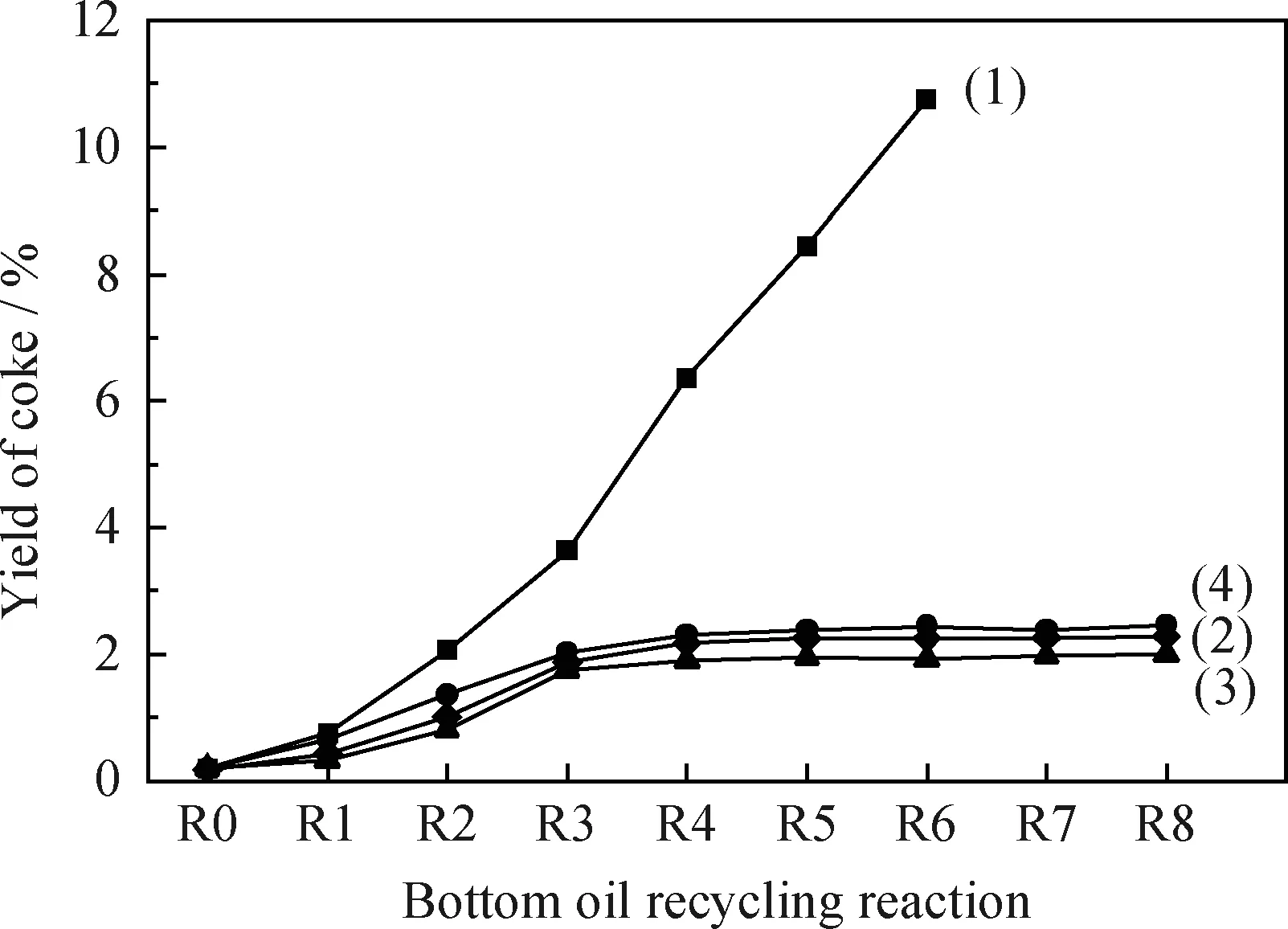

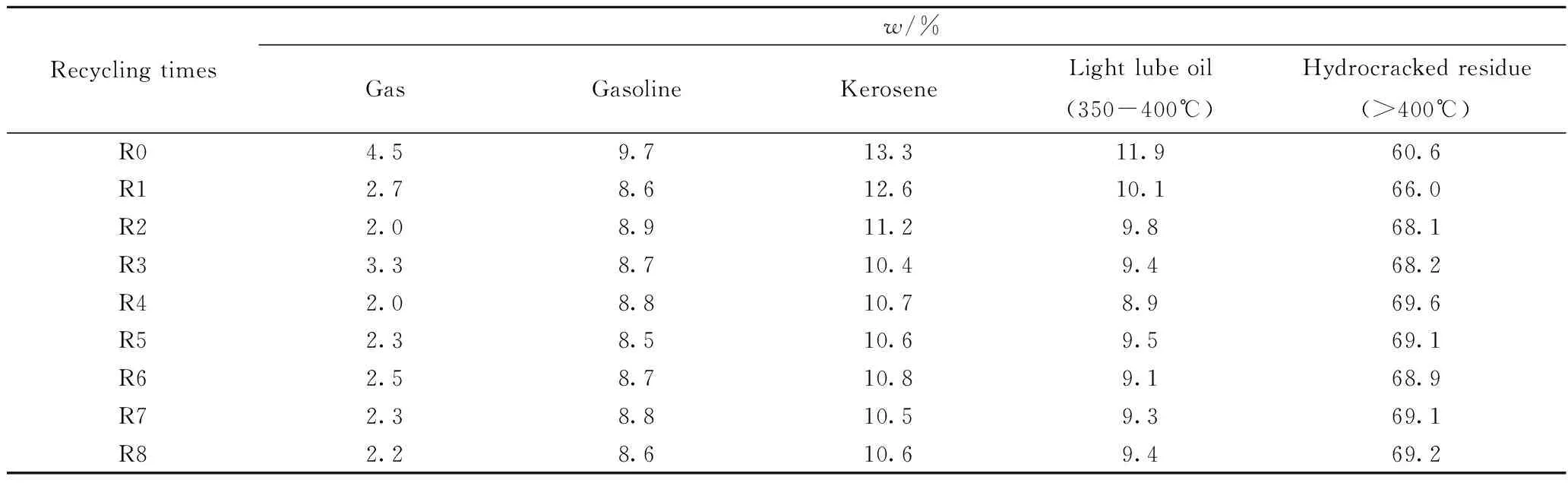

方案Ⅰ、Ⅱ、Ⅲ、Ⅳ 4种尾油循环方案反应产物总焦(液相焦+壁相焦)含量示于图2,方案Ⅱ生焦的形貌如图3所示,方案Ⅱ、Ⅲ、Ⅳ 3种循环方案反应产物分布列于表2、表3和表4。

图2 不同尾油循环方案的生焦率

由图2可知,当循环尾油初馏点过大(>500℃馏分,方案Ⅰ)时,体系生焦严重,并随着循环次数增加,生焦量持续增加,因此该馏分在此反应条件下不适合作为循环尾油。而当减小循环尾油初馏点(>400℃馏分和>350℃馏分,方案Ⅱ、方案Ⅳ和方案Ⅲ)时,在考察的循环次数范围内,生焦量随着循环次数的增加先逐渐增加,但在循环反应4次后基本保持不变,约为2.0%。这是因为采用低馏分段(>400℃和>350℃)的馏分作为循环尾油时,循环尾油中含有部分蜡油馏分,蜡油中的芳香类化合物是优良的供氢剂和生焦基团捕捉剂,能够有效提高反应体系的胶体稳定性,减少反应生焦[21,25],从而使体系循环反应一定次数后,尾油循环体系趋于稳定,体系生焦量基本不再变化。

由图3可见,随着循环次数增加,方案Ⅱ生成的液相焦粒在尺寸上有一定幅度增大(R0→R2→R4),焦炭形貌也有轻微的改变;而当循环反应4次后,焦炭粒径和形态基本不再变化(R4→R8),与循环反应生焦量变化规律相一致。方案Ⅲ和方案Ⅳ的焦炭形貌也具有相似规律。

方案Ⅱ、Ⅲ、Ⅳ 3种循环方案反应产物分布规律(见表2~4)也可证明上述结论。

由表2~4可知,在考察的尾油循环反应次数范围中,随着循环反应次数的增加,循环反应产物的馏分分布呈规律性变化。采用>400℃馏分和>350℃馏分作为循环尾油时,随着循环次数的增加,产物中气体、汽油、柴油和蜡油馏分收率呈下降趋势,尾油收率呈增加趋势;当循环反应4次后各馏分收率基本不再变化,说明循环反应4次后,尾油循环体系趋于稳定,由新鲜原料生成尾油量和外甩尾油量基本相等,体系生焦量将不再增长,反应产物收率和生焦量均趋于恒定;循环反应体系趋于稳定,可保证尾油循环反应持续进行。因此,当循环尾油馏程合适时,重油悬浮床加氢尾油循环工艺可行。

2.1.2沥青质含量及结构的变化趋势

沥青质是渣油胶体体系的核心,也是裂化缩合反应生焦的主要前驱物[19]。沥青质的质量分数和结构对渣油胶体稳定性有重要的影响,沥青质的结构特性决定了其反应活性,主要决定了渣油加氢反应的生焦性能[20-21]。

图4为尾油循环方案Ⅱ不同循环次数下沥青质含量的变化。由图4可知,在考察的循环次数范围内,随着循环次数的增加,沥青质含量逐渐增加,在循环反应4次后基本不再变化,说明在循环4次后,反应生成的沥青质和体系转化成焦炭的沥青质含量达到平衡,尾油循环体系趋于稳定。

图3 尾油循环方案Ⅱ生成的焦炭的SEM照片

Recyclingtimesw/%GasGasolineKeroseneLightlubeoil(350-400℃)Hydrocrackedresidue(>400℃)R04.59.713.311.960.6R12.78.612.610.166.0R22.08.911.29.868.1R33.38.710.49.468.2R42.08.810.78.969.6R52.38.510.69.569.1R62.58.710.89.168.9R72.38.810.59.369.1R82.28.610.69.469.2

表3 尾油循环方案Ⅲ不同循环次数时的产物分布

表4 尾油循环方案Ⅳ不同循环次数时的产物分布

图4 尾油循环方案Ⅱ不同循环次数时的沥青质质量分数

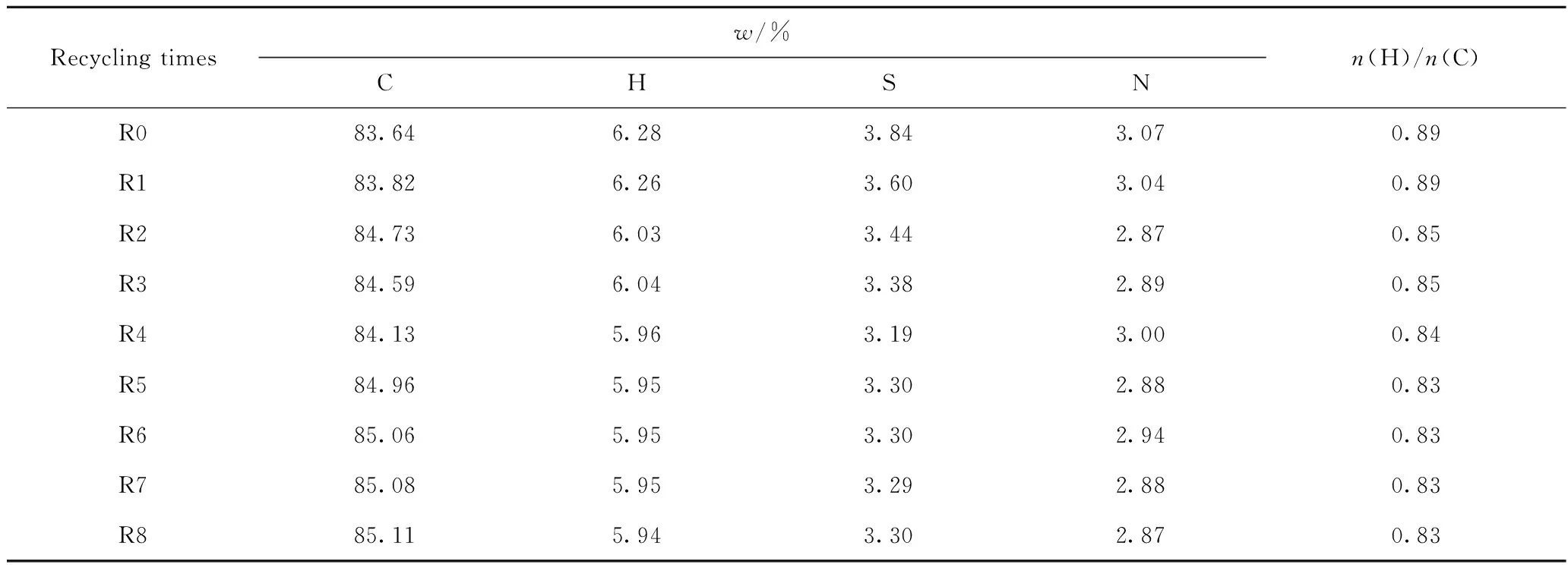

表5、表6列出了尾油循环方案Ⅱ不同循环次数下沥青质的元素组成、氢类型分布及结构参数。由表5可知,在一定循环次数内,随着循环次数的增加,沥青质H/C原子比、S元素和N元素含量均逐渐减小,当循环反应4次后,它们基本不再变化。这是因为在尾油循环反应过程中,新鲜原料中加入性质较差的循环尾油,使体系胶体稳定性下降,新鲜原料和循环尾油中的沥青质分子发生缩合反应的程度增加,从而导致产物中沥青质H/C原子比减小;同时,由于存在一定的加氢脱硫和加氢脱氮反应,使沥青质中的S、N元素含量也逐渐减小。当循环次数达到4次后,新鲜原料中的沥青质分子发生缩合反应生成的沥青质分子与循环尾油中沥青质分子发生缩合反应生成的沥青质分子结构基本保持一致,循环体系达到稳定状态,沥青质中元素含量不再发生变化。

表5 尾油循环方案Ⅱ不同循环次数时沥青质的元素组成

表6 尾油循环方案Ⅱ不同循环次数时沥青质的类型H含量和结构参数

HA, Hα, Hβ, Hγ—Hydrogen types

由表6可知,随着循环反应次数的增加,沥青质中与芳香碳直接相连的氢(HA)、芳香侧链α氢(Hα)比例增加,芳香侧链β氢(Hβ)和芳香环γ碳及其更远的氢(Hγ)比例降低,尤其是Hβ在循环反应过程中降低得较明显,这主要是由于沥青质芳香片层烷基长侧链的断裂引起的。循环反应4次后,各种类型H的含量基本不再变化,HA、Hα、Hβ总含量超过90%,说明在循环反应过程中沥青质分子主要以芳香环系连接短的烷基侧链的形式稳定存在。此外,随循环反应次数的增加,沥青质芳香碳分率fA和缩合指数CI增大,芳香环系周边取代率σ随循环反应而减小,在循环反应4次后均趋于恒定,说明沥青质分子芳香环系发生加氢开环、烷基侧链断裂以及缩合反应达到一定程度后,沥青质结构趋于稳定,不再生成缩合度更高的沥青质分子。

综合图4、表5和表6可知,方案Ⅱ循环反应4次后,体系中沥青质含量和分子结构基本保持不变,说明反应体系生成的沥青质和转化为焦炭的沥青质在含量和结构上均保持一致,循环反应体系达到平衡(方案Ⅲ和方案Ⅳ也具有相同变化规律),进一步证明重油悬浮床加氢尾油循环工艺可行。

2.2循环尾油流程及尾油外甩比对尾油循环反应的影响

尾油循环方案Ⅱ、Ⅲ、Ⅳ中新鲜原料空速的变化情况如图5所示,体系稳定后的产物分布列于表7。

图5 不同尾油循环方案的新鲜原料空速

ProductYieldofonce-throughreaction/%Equilibriumyield/%ProjectⅡProjectⅢProjectⅣGas7.06.011.67.6Gasoline(IBP-180℃)8.823.029.631.9Kerosene(180-350℃)14.428.137.024.3Vacuumgasoil(350-500℃)35.731.514.127.5Vacuumresidue(>500℃)34.111.47.78.7

由图5和表7可知,尾油循环方案下新鲜原料的空速随着循环反应进行而降低,并逐渐达到一个恒定值;相对于一次通过方案,尾油循环方案能明显提高原料转化率,生成更多的汽、柴油产品。方案Ⅱ与方案Ⅲ相比,当循环尾油由>400℃馏分变为>350℃馏分后,新鲜原料空速降低,新鲜原料转化率升高,说明当尾油外甩比一定时,采用初馏点较低的循环尾油可以增加原料的转化率,但会使新鲜原料空速下降;与方案Ⅳ相比,当尾油外甩比由20%减小为10%后,新鲜原料空速降低,新鲜原料转化率升高,说明当循环尾油馏程一定时,减小尾油外甩比也可提高原料的转化率,同时使新鲜原料空速有所下降。上述结果说明,在尾油循环方案中,原料转化率除与反应温度有关外,采用初馏点较低的馏分作为循环尾油和采用较小的尾油外甩比也可以提高原料转化率,但同时会使新鲜原料的空速有所降低。因此,为在保证较高新鲜原料空速的前提下具有较高的原料转化率,必须采用合适的循环尾油馏分和尾油外甩比。

3结论

(1)当选择合适馏分作为悬浮床加氢裂化循环尾油时,重油的悬浮床加氢裂化尾油循环工艺可行;并且,相对于一次通过方案,尾油循环方案能有效提高原料转化率。

(2)当重油悬浮床加氢裂化尾油循环工艺的反应温度和压力一定时,降低循环尾油的初馏点或减小外甩尾油比可提高原料的转化率,同时会使新鲜原料空速降低。

参考文献

[1] 闵恩泽. 环境友好石油炼制技术的进展[J].化学进展, 1998, 10(2):207-214.(MIN Enze. The recent development of environmentally Friendly petroleum refining technology[J].Progress in Chemistry, 1998, 10(2):207-214.)

[2] SONG C S. An overview of new approaches to deep desulfurization for ultra-clean gasoline, diesel fuel and jet fuel[J].Catalysis Today, 2003, 86(1-4):211-263.

[3] 钱伯章. 含硫原油加工工艺研究[J].石油规划设计, 2005, 16(3):1-5.(QIAN Bozhang. Research on technologies for processing sour crude oil[J].Petroleum Planning & Engineering, 2005, 16(3):1-5.)

[4] 王军, 张忠清, 黎元生, 等. 渣油悬浮床加氢工艺研究[J].工业催化, 2003, 11(7):7-11.(WANG Jun, ZHANG Zhongqing, LI Yuansheng, et al. Development of a slurry-bed residue hydroconversion process[J].Industrial Catalysis, 2003, 11(7):7-11.)

[5] RISPOLI G, SANFILIPPO D, AMOROSO A. Advanced hydrocracking technology upgrades extra heavy oil[J].Hydrocarbon Processing, 2009, 88(12):39-46.

[6] MONTANARI R, MARCHIONNA M, PANARITI N. Process for the conversion of heavy charges such as heavy crude oils and distillation residues: US, 20030089636[P].2003.

[7] SOLARI R B. HDH hydrocracking as an alternative for high conversion of the bottom of the barrel[C]//San Antonio: NPRA Annal Meeting, 1990.

[8] GILLIS D. Residue Conversion Solutions to Meeting North American Emissions Control Area and MARPOL Annex Ⅵ Marine Fuel Regulations[C]//Phoenix: NPRA Annual Meeting, 2010.

[9] BUTLER G, SPENCER R, COOK B. Maximize liquid yield from extra heavy oil[J].Hydrocarbon Processing, 2009, 88(9):51-55.

[10] ZHANG S, DENG W, LUO H, et al. Slurry-phase residue hydrocracking with dispersed nickel catalyst[J].Energy & Fuels, 2008, 22(6):3583-3586.

[11] REN R, WANG Z, GUAN C, et al. Study on the sulfurization of molybdate catalysts for slurry-bed hydroprocessing of residuum[J].Fuel Process Technology, 2004, 86(2):169-178.

[12] MATSUMURA A, SATO S, KONDO T, et al. Hydrocracking Marlim vacuum residue with natural limonite Part 2: Experimental cracking in a slurry-type continuous reactor[J].Fuel, 2005, 84(4):417-421.

[13] 邓文安, 阙国和, 周家顺, 等. 用溶剂抽提技术处理重油悬浮床加氢尾油的方法: CN, 1459489[P].2003.

[14] 许志明, 赵锁奇, 王仁安. 伊朗常压渣油和加氢尾油的性质与组成研究[J].石油大学学报(自然科学版), 2004, 28(5):113-116, 120.(XU Zhiming, ZHAO Suoqi, WANG Renan. Properties and composition of hydrogenation residue produced from Iran atmospheric residue[J].Journal of China University of Petroleum (Edition of Natural Science), 2004, 28(5):113-116, 120.)

[15] 王继乾, 李明, 万道正, 等. 渣油悬浮床加氢裂化尾油化学结构及其裂化性能评价[J].石油学报(石油加工), 2006, 22(5):63-68.(WANG Jiqian, LI Ming, WAN Daozheng, et al. The chemical structure and cracking ability of residue hydrocracking bottom oil from slurry-bed[J].Acta Petrolei Sinica (Petroleum Processing Section), 2006, 22(5):63-68.)

[16] 许延, 徐伟池, 许志明, 等. 基于超临界流体萃取的悬浮床加氢尾油的分离与评价[J].石油学报(石油加工), 2008, 24(5):563-568.(XU Yan, XU Weichi, XU Zhiming, et al. Separation and evaluation of slurry-bed hydrocracking bottom oil based on SFEF[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2008, 24(5):563-568.)

[17] 王继乾, 邓文安, 周家顺, 等. 悬浮床加氢裂化残渣油中固体物质的分析[J].石化技术与应用, 2002, 20(5):346-348, 292.(WANG Jiqian, DENG Wenan, ZHOU Jiashun, et al. Analysis on solid matter in hydrocracking residual oil[J].Petrochemical Technology & Application, 2002, 20(5):346-348, 292.)

[18] TAILLEUR R G. Effect of recycling the unconverted residue on a hydrocracking catalyst operating In an ebullated bed reactor[J].Fuel Processing Technology, 2007, 88(8):779-785.

[19] REZAEI H, ARDAKANI S J, SMITH K J. Study of MoS2catalyst recycle in slurry-phase residue hydroconversion[J].Energy & Fuels, 2012, 26(11):6540-6550.

[20] 梁文杰, 阙国和, 陈月珠. 我国原油减压渣油的化学组成与结构Ⅱ减压渣油及其各组分的平均结构[J].石油学报(石油加工), 1991, 7(4):1-11.(LIANG Wenjie, QUE Guohe, CHEN Yuezhu. Chemical composition and structure of vacuum residues of Chinese crudes Ⅱ Average structure of vacuum residues and their fractions[J].Acta Petrolei Sinica (Petroleum Processing Section), 1991, 7(4):1-11.)

[21] 张数义, 邓文安, 刘东, 等. 重质油悬浮床加氢技术新进展[J].炼油技术与工程, 2007, 37(2):1-6.(ZHANG Shuyi, DENG Wenan, LIU Dong, et al. New development of slurry-bed heavy oil hydrocracking process[J].Petroleum Refinery Engineering, 2007, 37(2):1-6.)

[22] 王宗贤, 张宏玉, 郭爱军, 等. 渣油中沥青质的缔合状况与热生焦趋势研究[J].石油学报(石油加工), 2000, 16(4):60-64.(WANG Zongxian, ZHANG Hongyu, GUO Aijun, et al. A study of association of asphaltene molecules in vacuum residues[J].Acta Petrolei Sinica (Petroleum Processing Section), 2000, 16(4):60-64.)

[23] ALHUMAIDAN F, HAUSER A, RANA M, et al. Changes in asphaltene structure during thermal cracking of residual oils: XRD study[J].Fuel, 2015, 150:558-564.

[24] SEKI H, KUMATA F. Deactivation of hydrodesulfurization catalysts for resids: Effect of hydrodemetallization operation conditions[J].Studies in Surface Science and Catalysis, 1999, 126:357-364.

[25] 周家顺, 邓文安, 刘东, 等. 尾油循环对渣油悬浮床加氢裂化的影响[J].石油学报(石油加工), 2001, 17(4):82-85.(ZHOU Jiashun, DENG Wenan, LIU Dong, et al. Effect of vacuum bottom residue recycling on slurry-bed hydrocracking of residue[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2001, 17(4):82-85.)

Experimental Study on Slurry-Bed Hydrocracking Bottom Oil Recycling Reactions ofVenezuela Atmospheric Residue

LI Chuan, CHEN Lei, DENG Wenan

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Qingdao266580,China)

Abstract:The reactions of slurry-bed hydrocracking bottom oil recycling of Venezuela atmospheric residue at 425℃ under a hydrogen pressure of 14 MPa were processed in autoclave with three kinds of products (>500℃ fractions, >400℃ fractions and >350℃ fractions) as recycling bottom oil, and the effects of distillation range of recycling bottom oil and ratio of swing bottom oil to fresh oil on coke yield, asphaltene content and distribution of liquid products were investigated. And then the microstructure of coke and structural parameters of asphaltene during recycling reactions were characterized by SEM and1H-NMR. The results showed that compared with once-through reaction, the bottom oil recycling reaction could increase the conversion rate of raw oil effectively. With >500℃ fractions as recycling bottom oil, the coke yield increased as the times of recycling reactions increased, but with >400℃ fractions or >350℃ fractions as recycling bottom oil, after four times of recycling reactions, the yield and microstructure of coke, the distribution of liquid products and the content and structure of asphaltene were almost unchanged, indicating that with suitable cut fractions as recycling bottom oil the bottom oil recycling technology of slurry-bed hydrocracking of heavy oil was feasible. In addition, under certain reaction temperature and hydrogen pressure, decreasing the initial boiling point of recycling bottom oil or increasing the ratio of swing bottom oil to fresh oil could increase the conversion rate of raw oil, but decrease the space velocity of fresh oil. Therefore, in order to get higher space velocity and conversion rate of fresh oil during bottom oil recycling reactions, appropriate distillation range of recycling bottom oil and ratio of swing bottom oil to fresh oil are necessary.

Key words:atmospheric residue; slurry-bed hydrocracking; bottom oil recycling; coke; asphaltene

收稿日期:2015-05-11

基金项目:国家自然科学青年基金项目(21106186)资助

文章编号:1001-8719(2016)03-0569-09

中图分类号:TE624.4

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.03.018

通讯联系人: 李传,男,副教授,博士,从事重质油化学与加工研究;Tel:0532-86981852;E-mail:lichuan_upc@163.com