Ca基固体碱制备及其重油裂解气化性能

2016-07-01唐瑞源田原宇冷桂玲乔英云

唐瑞源, 田原宇,, 冷桂玲, 乔英云

(1. 中国石油大学 重质油国家重点实验室, 山东 青岛 266580; 2.山东科技大学 低碳能源研究中心, 山东 青岛 266590)

Ca基固体碱制备及其重油裂解气化性能

唐瑞源1, 田原宇1,2, 冷桂玲2, 乔英云1

(1. 中国石油大学 重质油国家重点实验室, 山东 青岛 266580; 2.山东科技大学 低碳能源研究中心, 山东 青岛 266590)

摘要:采用固相合成法制备Ca基固体碱催化剂,并利用N2吸附技术、XRD、FT-IR及Hammett指示剂法对催化剂进行表征。采用双管反应器进行常压渣油催化裂解和气化再生实验,考察了反应温度、水/油质量比、剂/油质量比等对裂解产物中烯烃分布的影响,并考察了不同积炭量对待生剂气化性能的影响。结果表明,铝酸钙催化剂具有较强的碱强度和总碱量、较小的比表面积和孔容积。在反应温度750℃、水/油质量比1.0、剂/油质量比7.0时,催化裂解性能最优,乙烯质量产率达到21.4%,总烯烃质量产率为29.6%。积炭量对待生剂气化性能影响不明显。再生剂的总碱量略有减小,合成气以H2和CO2为主且含量达到89%(体积分数)。将催化裂解和气化再生整合,实现了热量耦合,达到综合利用重油的目标。

关键词:固体碱催化剂; 催化裂解; 低碳烯烃; 气化再生

我国的原油中重质油含量较高,一般为60%~80%,有的甚至高达80%~100%。将这些日益增长的重油轻质化是我国炼油工业的重大课题。

目前,重油催化裂解和石油焦气化反应大多被分开研究,各自在本领域内单独寻求最优,但是,这些局部最优并不一定是整体最优。对于重油催化裂解催化剂来说,分子筛催化剂[1-6]研究较多且应用较为广泛;碱性氧化物催化剂[7]虽具有较好的水热稳定性,但由于无酸性或酸性较弱,多被用于温度较高的重油催化裂解过程,工业应用较少。催化气化被认为是降低反应温度、提高气化活性的有效途径[8-9],碱(土)金属不仅可有效地促进炭气化反应,而且又可促进水煤气气化反应[10]。

笔者采用双管反应器研究重油碱性催化裂解和气化耦合反应性能,并采用比常规催化裂解技术更高的反应温度,以提高裂解气中低碳烯烃产率和减少气化再生时间。选用铝酸钙催化剂作为重油催化裂解和气化的双功能催化剂,不仅可将重油转化为低碳烯烃,联产轻质油,而且又可通过气化待生剂获得合成气和再生催化剂。铝酸钙具有较强的催化活性[11-12],其碱性活性位可以促进催化剂表面积炭的气化反应,进而满足这两方面要求。参考盖希坤等[13]采用的方法考察了反应温度、水/油质量比、剂/油质量比等对常压渣油催化裂解产物中烯烃分布的影响,阐述了重油碱性裂解机理,并考察了不同积炭量的待生剂以H2O-O2混合气为气化剂气化再生,联产合成气。

1实验部分

1.1原料

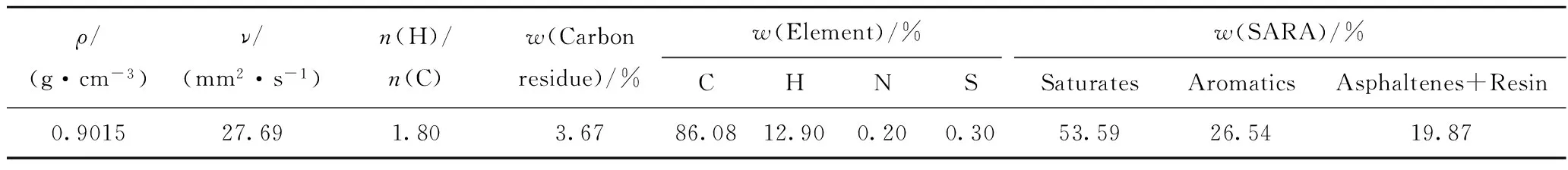

氧化钙(CaO),分析纯,天津市化学试剂三厂产品;氧化铝(Al2O3),分析纯,天津光复精细化工有限公司产品;常压渣油,石大胜华炼油厂产品,具体性质见表1。

表1 常压渣油性质

1.2催化剂的制备

采用固相合成法制备碱性催化剂。按照一定比例将CaO和Al2O3混合均匀,于球形研磨机内研磨10 min (960 r/min),再在1100℃的条件下焙烧8 h,于干燥皿中冷却至室温,得到固体碱催化剂(铝酸钙)。

1.3催化裂解及气化再生反应流程

催化裂解反应在流化床反应器内进行。首先,将常压渣油和水分别通过计量泵打入预热器进行预热,并在进入分布板前混合均匀,经过分布板雾化后,在反应器内与催化剂进行反应。反应后,产物经两段油气分离器将油和裂解气分离,裂解气体经过湿式流量计记录体积,同时采用气相色谱仪在线分析组成。

待生剂在固定床反应器内达到气化温度,打开氧气阀和进水柱塞泵,调节氧气和水蒸气达到最佳混合流量,进行气化再生反应。得到的合成气经过冷凝器和气-液分离器,用湿式流量计计量气体体积,并采用气相色谱仪在线分析组成。

1.4裂解气组成的计算方法

采用鲁南色谱仪器有限公司的6800 A气相色谱仪分析气体产物组成。其中,用热导检测器(TCD)检测H2、CH4、CO、CO2,用氢火焰检测器(FID)检测CH4及C2~C5等烃类气体。外标法定量,由式(1)计算气相产物中i组分的体积分数Vi。

(1)

1.5表征方法

采用德国Bruker公司TENSOR27傅里叶变换红外光谱仪测定样品的FT-IR谱,KBr压片法制样,测试波数范围500~4000 cm-1,波数精度≤0.1 cm-1。采用Hammett指示剂法测定固体碱催化剂的碱度和总碱量。采用美国Micromeritics公司TristarⅡ3020型物理吸附仪测定样品的比表面积和孔径,样品在300℃真空条件下预处理3 h,分别用BET方程、t-plot方法计算比表面积(SBET)、孔容积(Vt),用BJH方法获得孔分布曲线。采用荷兰帕纳科仪器公司X’Pert PRO MPD型X射线粉末衍射仪进行XRD分析,加速电压40 kV、加速电流40 mA。

2结果与讨论

2.1制备的固体碱催化剂的表征结果

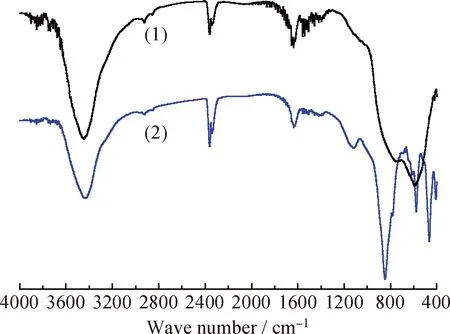

2.1.1红外光谱

图1为Al2O3和铝酸钙的红外光谱。FT-IR谱中,3432 cm-1处的羟基的伸缩振动吸收峰[14],是自由水O—H键和结构性羟基的氢键[15],在1621 cm-1附近还有一个较弱的羟基弯曲振动峰。由图1可见,Al2O3载体具有上述红外吸收峰,可能是由于压片过程中样品或KBr存在物理吸附水的缘故,铝酸钙在这2个位置的特征吸收峰明显减弱。二者在2300~2500 cm-1处均出现一个羰基特征吸收峰,这可能是由于吸附CO2的缘故。铝酸钙还在1050 cm-1和580 cm-1附近出现特征吸收峰,归属于Al—O的伸缩振动峰[16],在840 cm-1处出现一个较宽的吸收峰为铝酸钙的特征吸收峰,在450 cm-1处出现一个尖峰为Ca—O基团的伸缩振动峰,由此表明铝酸钙的生成。

图1 Al2O3和制备的铝酸钙的FT-IR谱

2.1.2碱度和总碱量

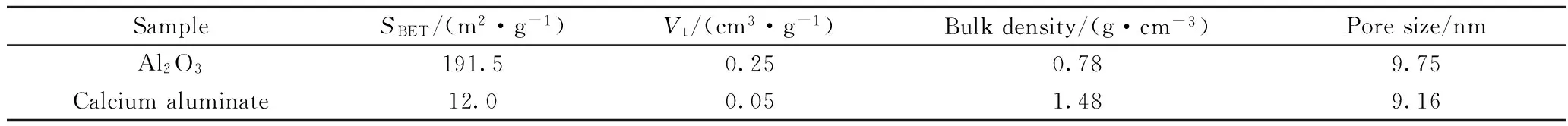

Al2O3和制备的铝酸钙的织构性质列于表2。

表2 Al2O3和制备的铝酸钙性质

由表2可知,铝酸钙的比表面积和孔容积相对于载体Al2O3明显减小。因此,其催化活性必定与其它因素相关。Bancquart等[17]发现,催化剂的催化活性与碱性强度(尤其是强碱位数量)成正比。采用Hammett指示剂法测定得到铝酸钙催化剂的碱强度和总碱量分别为9.8~15.0、2.8 mmol/g;而经过气化再生的铝酸钙催化剂碱强度没有变化,但总碱量减少到2.4 mmol/g,表明碱性催化剂气化再生过程中碱性活性位略有减少。由此可知,该碱性催化剂的碱性适中且稳定性较高,作为重油催化裂解和气化的双功能催化剂较适宜。

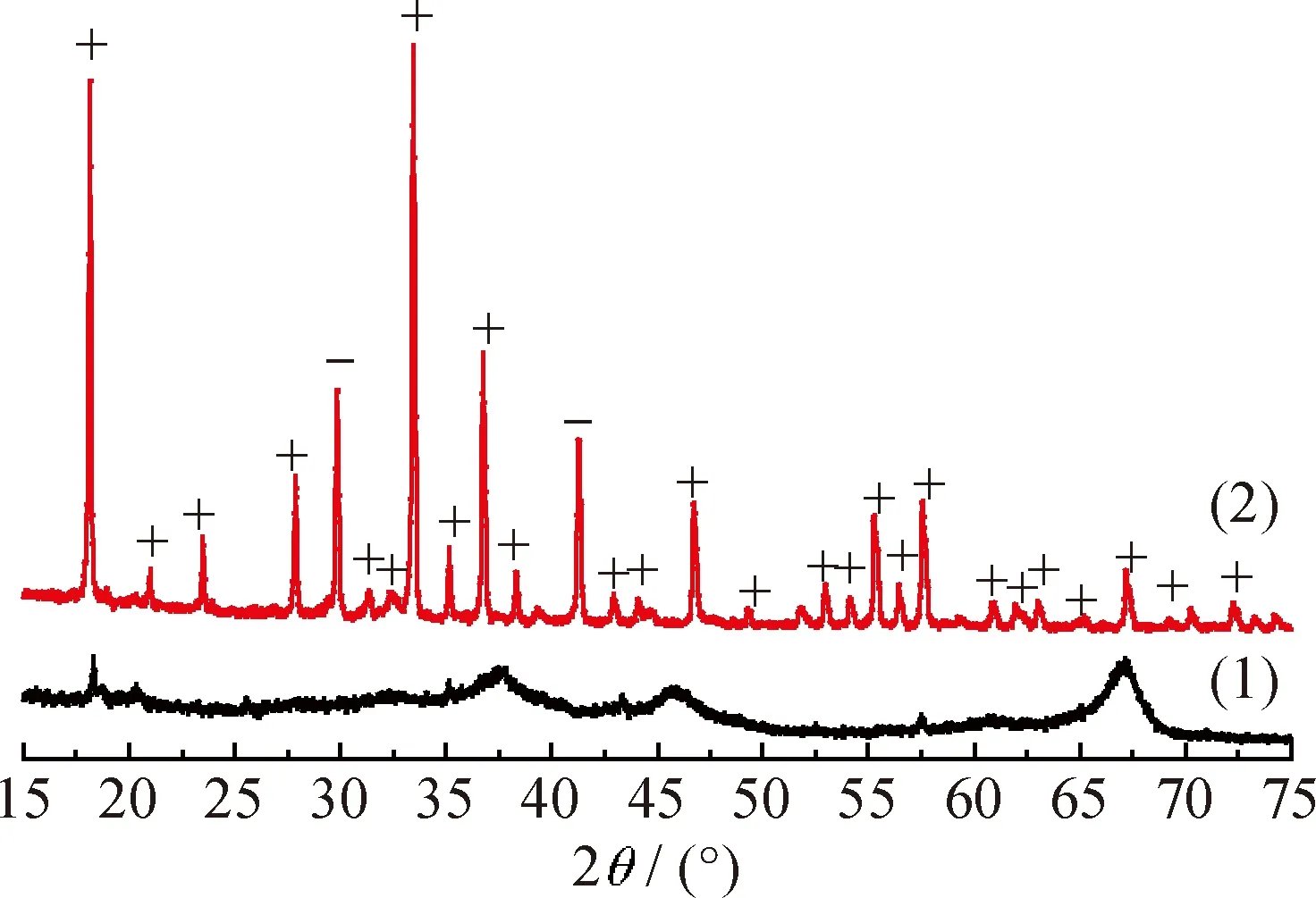

2.1.3微晶结构

Al2O3和制备的铝酸钙的XRD谱示于图2。由图2可知, Al2O3的衍射峰强度较弱,结晶度不高;制备的铝酸钙的衍射峰强度较强,结晶度较好,其主要结构形态为Al7Ca12,同时,在31.4°、42.4°处观察到归属于AlCa2Si的特征衍射峰,可能是由于制备过程中少量SiO2混入CaO和Al2O3混合物,并与其反应所造成的。

图2 Al2O3和制备的铝酸钙的XRD谱

2.2铝酸钙催化重油催化裂解及气化再生

2.2.1反应温度对烯烃产率和选择性的影响

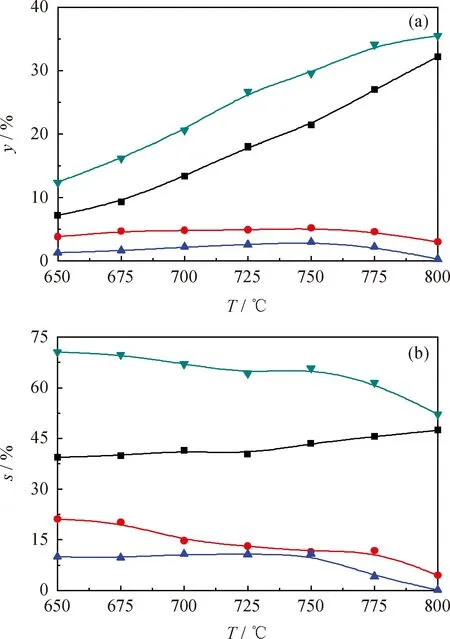

钙-铝系列碱性催化剂在高温裂解过程中,自由基反应机理占主导地位。因此,反应温度的变化显著影响常压渣油催化裂解反应。在剂/油质量比7.0、水/油质量比1.0的条件下,考察了反应温度在650~800℃变化时对铝酸钙催化常压渣油催化裂解反应气体产物的影响规律,结果如图3所示。

图3 铝酸钙催化常压渣油催化裂解反应中

由图3可知,各烯烃的产率和选择性随反应温度呈现不同的变化规律。随着反应温度从650℃升高到800℃,乙烯产率和选择性分别由7.20%和39.4%逐渐增加至32.2%和47.4%;丙烯和丁烯的产率则先增后减,在750℃时达到最佳,此时的丙烯和丁烯的产率分别为5.2%和3.0%;总烯烃的产率呈现出逐渐增加的趋势,而选择性呈现先增加后减小的趋势。

从热力学上分析,常压渣油的裂解反应为吸热反应;因此,提高裂解反应温度,各烯烃的产率应呈现逐渐增加的趋势。但图3显示,随着裂解反应温度的升高,只有乙烯的产率和选择性符合上述规律,丙烯和丁烯产率呈现先增大后减小的趋势,选择性呈现逐渐减小的趋势。这是因为,常压渣油裂解过程主要包括热裂解反应和催化裂解反应,乙烯主要来自热裂解反应,是自由基反应的产物;丙烯和丁烯主要来自催化裂解反应,是正碳离子反应的产物[18]。在较低裂解反应温度下,以催化裂解反应为主,同时副反应较弱。因此,所有烯烃和总烯烃产率会随着温度的升高而增加。而逐渐升高反应温度,热裂解反应逐渐增强且占主导地位,丙烯和丁烯会进一步发生裂解生成乙烯,此时其产率和选择性呈现出下降的趋势。丙烯和丁烯的产率存在一个最大值。

2.2.2水/油质量比对烯烃产率和选择性的影响

适当增加油气停留时间(油气停留时间是通过改变水/油质量比来实现)可以促进常压渣油与催化剂充分接触,提高裂解反应深度。在剂/油质量比7.0、反应温度750℃条件下,考察了水/油质量比对常压渣油催化裂解气体产物的影响规律,结果如图4所示。

图4 铝酸钙催化常压渣油催化裂解反应中

由图4可知,随着水/油质量比的增加,各烯烃及总烯烃产率均先增加后减小,当水/油质量比为1时,达到最大值;总烯烃产率和选择性分别为29.3%、62.4%,乙烯产率和选择性分别为21.0%、40.6%。从化学平衡来看,重油催化裂解是一个分子数增加的反应,这可能是由于水/油质量比较小时,对反应体系内的烃分压影响不大(水蒸气对反应体系具有稀释作用,可降低反应体系内的烃分压),油气在反应器内的停留时间较长,反应深度增加,因而烯烃产率逐渐增加;当水/油质量比继续增大时,反应体系内的烃分压逐渐降低,油气在反应器内的停留时间相对缩短,反应深度降低,故所得的烯烃产率逐渐下降;进一步增大水/油质量比,虽然水蒸气具有抑制催化剂表面结焦、促进烃类在催化剂上裂解反应的作用,但过大的水/油质量比反而不利于裂解反应的进行,油气在反应器内的停留时间明显缩短,反应深度降低,进而使烃类产率降低。同时,也可以看出,随着水/油质量比的增大,各烯烃和总烯烃的选择性变化不大,各烯烃的选择性略有提高,总烯烃的选择性在60%左右。因此,水/油质量比的选择很重要,在水/油质量比小于1时,烯烃产率和选择性相对较低;反之,会抑制反应的进行,进而降低烯烃产率。

2.2.3剂/油质量比对烯烃产率和选择性的影响

剂/油质量比也是影响产物分布的重要因素。在反应温度750℃、水/油质量比1.0条件下,保持催化剂量一定,通过改变进油量来调节剂/油质量比,考察剂/油质量比对铝酸钙催化常压渣油催化裂解反应气体产物的影响规律,结果如图5所示。

由图5可知,随着剂/油质量比增加,乙烯和总烯烃产率呈现逐渐增加的趋势,而丙烯和丁烯产率变化不明显。随着剂/油质量比的增加,增加催化剂与油气接触机会,促进了渣油的催化裂解反应和热裂解反应,故总烯烃和乙烯产率有所提高。同时,渣油催化裂解反应须在催化剂的酸性活性中心上进行,所用催化剂的碱度和总碱量分别达到9.8~15.0和2.8 mmol/g,碱性较强,此时常压渣油的裂解主要遵循自由基反应机理,生成更多的小分子烯烃(乙烯),乙烯和总烯烃的产率增加。从图5还可知,随着剂/油质量比增加,而各烯烃和总烯烃的选择性先增加后减小,最终达到平衡。这可能是由于烯烃选择性的变化是催化剂催化性能和脱氢性能共同作用的结果。裂解气中烯烃浓度增加,相邻烯烃分子更加接近,脱氢反应得以促进,进而烯烃的选择性降低,直至达到平衡。铝酸钙催化裂解常压渣油的总烯烃产率可达到30%左右。盖希坤等[13]和孟祥海等[18]研究发现,使用碱性催化剂催化裂解渣油,烯烃产率可明显增加。笔者认为,碱性催化剂提高烯烃产率可能主要是由于碱性活性中心通过与碳成键配位在C—C键的周围,改变了碳原子的电子云分布,造成C—C键拉长,减弱了C—C化学键的结合强度,促进了C—C键断裂,从而降低反应活化能[19],使得烃类的裂解反应更易进行(断链和脱氢反应得到促进),进而烯烃产率提高。

图5 铝酸钙催化常压渣油催化裂解反应中

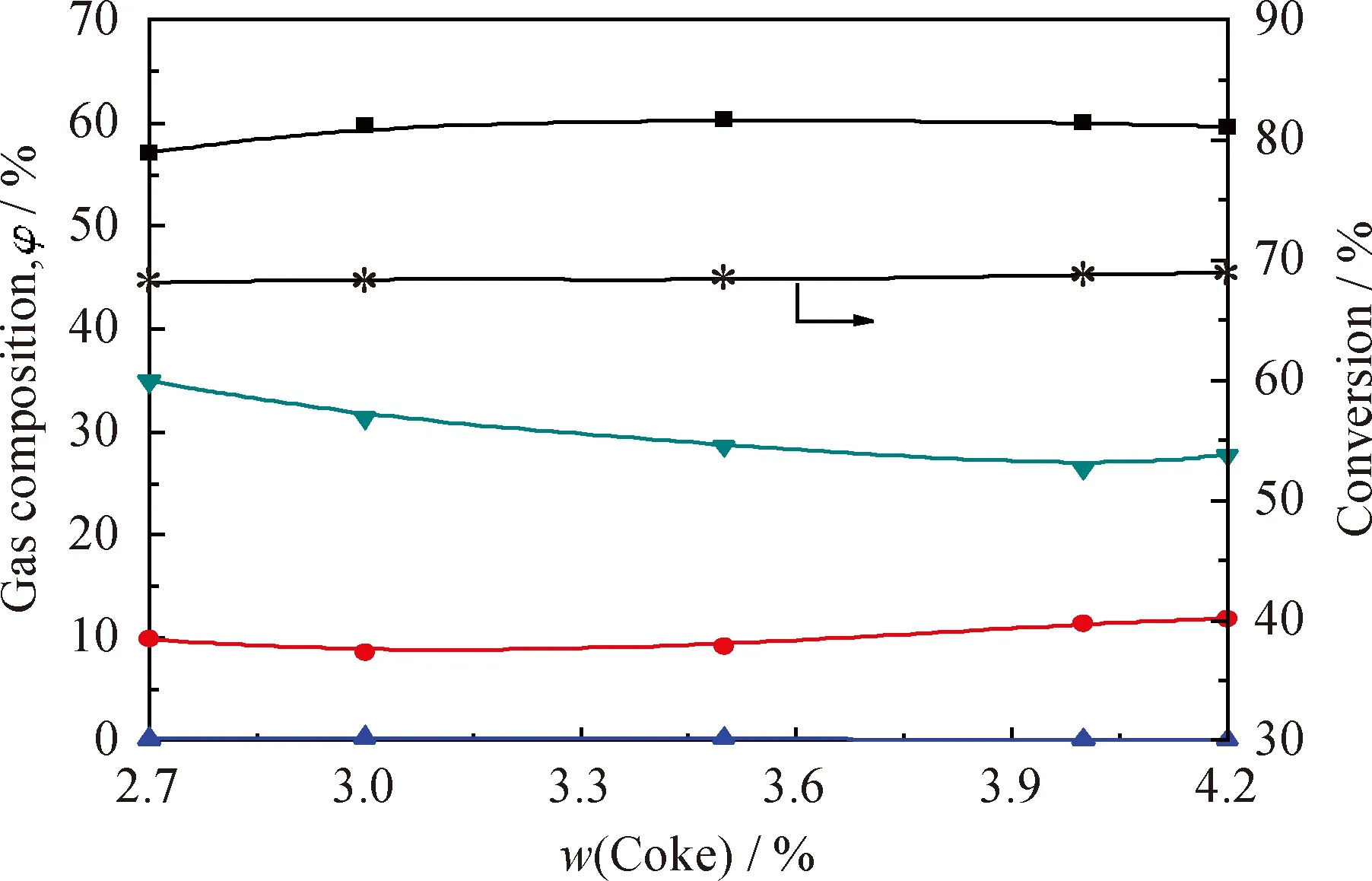

2.3碱性待生剂气化再生联产合成气

通过前期研究发现,在催化剂中加入碱金属(或碱土金属)可明显加快气化反应速率和降低气化温度。由于催化剂附焦后催化性能会降低,不利于裂解和气化的连续运行。因此,待生剂气化再生对于该裂解气化耦合连续运行尤为重要。采用气化反应温度为800℃、待生剂粒径小于250 μm、H2O-O2流量2.5 mL/min、反应时间30 min的最优条件(待生剂质量恒定),考察了不同积炭量(2.7%~4.2%)对待生剂气化再生气体产率及转化率的影响规律,结果如图6所示。

图6 不同积炭量铝酸钙催化剂待生剂气化气体组成和转化率

由图6可知,待生剂积炭量从2.7%增加到4.2%,H2的体积产率从57.1%增加到60.0%左右,CO的体积产率从9.8%增加到11.8%,CO2的体积产率却从34.9%减小到27.7%, CH4的体积产率基本不变。待生剂气化再生是在H2O-O2混合气为气化剂条件下进行,O2与焦炭发生放热反应,提高反应区温度,促进了水煤气气化反应,因此,H2体积产率会逐渐增加。待生剂积炭量增加,促进了部分焦炭与CO2发生反应,进而CO2体积产率明显降低,因而CO的体积产率略有增加。而在800℃的条件下,蒸汽重整反应强于甲烷化反应,并且在高温条件下,甲烷易发生分解反应,因此不利于甲烷产率的增加。由图6还可知,CO2和H2的总体积产率高达89%,表明铝酸钙催化剂在H2O-O2混合气为气化剂条件下得到的合成气以CO2和H2为主,与Wu等[20]和黄胜等[10]的研究成果相似。其中H2/CO的体积比约为7.0,表明碱性催化剂适合用于制备高质量H2。不同积炭量的待生剂转化率略有增加,总体气化反应速率达到2.3%/min,且再生碱性催化剂的总碱量变化较小。由此可知,碱性催化剂稳定性较高,可满足裂解和气化连续操作要求。因此,将铝酸钙用作重油催化裂解和气化再生的双功能碱性催化剂可行。

2.4碱性催化剂工业应用前景

将固体碱用作重油催化裂解和气化的双功能催化剂,提供了梯级利用重质油原料的另一种方式。实际应用过程中,一定量的催化剂表面积炭和催化剂的碱强度、总碱量等在裂解和气化再生循环过程中变化很小或趋于稳定。另一方面,一定的新鲜碱性催化剂的加入(补偿失活碱性催化剂)可保持催化剂的催化活性稳定,保证裂解和气化耦合反应的顺利进行。同时气化联产合成气中H2含量较高,可为油品进一步加工提供可靠氢源。

3结论

(1)采用固相法制备铝酸钙催化剂,通过XRD和FT-IR确定了铝酸钙的生成;比表面积及孔结构明显减小,主要是介孔结构;碱度为9.8~15.0、总碱量为2.8 mmol/g,碱强度和总碱量较强。

(2)铝酸钙作为催化裂解催化剂,在反应温度750℃、水/油质量比1.0、剂/油质量比7.0条件下,烯烃产率和选择性达到最佳。由于碱性催化剂降低裂解反应活化能,烃类裂解反应更易发生,同时促进烷烃脱氢产生烯烃,致使烯烃产率增加(主要是干气产率增加)。

(3)铝酸钙催化剂待生剂气化再生得到的合成气以CO2和H2为主,且H2/CO体积比高达7.0,适用于制备氢气。再生剂的总碱量变化较小,说明该碱性催化剂稳定性较好。铝酸钙催化常压渣油裂解和气化工艺不仅能获得含量较高的低碳烯烃和轻质油,而且联产富H2合成气和再生催化剂。

参考文献

[1] YADAV G D, SHARMA R V. Synthesis characterization and applications of highly active and robust sulfated Fe-TiO2catalyst (ICT-3) with superior redox and acidic properties[J]. Journal of Catalysis, 2014, 311:121-128.

[2] WANG Hongxing, WU Chengming, BU Xiangwei, et al. A benign preparation of sec-butanol via transesterification from sec-butylacetate using the acidic Imidazolium ionic liquids as catalysts[J].Chemical Engineering Journal, 2014, 246(15):366-372.

[4] JIMÉNEZ-MORALES I, SANTAMARA-GONZLEZ J, MAIRELES-TORRES P, et al. Mesoporous tantalum phosphate as acidic catalyst for the methanolysis of sunflower oil[J].Applied Catalysis B: Environmental, 2012, 123-124(23):316-323.

[5] 王林英, 王安杰, 李翔, 等. ZSM-5/MCM-41介孔硅铝分子筛担载Pd和Pt制备加氢脱硫催化剂[J].石油学报(石油加工), 2012, 28(3):380-387.(WANG Linying, WANG Anjie, LI Xiang, et al. Preparation of Pd and Pt hydrodesulfurization catalysts supported on ZSM-5/MCM-41 mesoporous aluminosilicate molecular sieves[J].Acta Petrolei Sinica (Petroleum Processing Section), 2012, 28(3):380-387.)

[6] 鞠雪艳, 胡志海, 蒋东红, 等. 金属与分子筛含量对预加氢1-甲基萘的加氢裂化催化剂的影响[J].石油学报(石油加工), 2012, 28(5):711-716.(JU Xueyan, HU Zhihai, JIANG Donghong, et al. Effect of metal and zeolite mass fractions on the hydro-cracking catalyst of prehydrotreated 1-methyl naphthalene[J].Acta Petrolei Sinica (Petroleum Processing Section), 2012, 28(5):711-716.)

[7] 刘鸿洲, 汪燮卿. ZSM-5分子筛中引入过渡金属对催化热裂解反应的影响[J].石油炼制与化工, 2001, 32(2):48-51.(LIU Hongzhou, WANG Xieqing. The effect of transition metal introduced in ZSM-5 zeolite on catalytic pyrolysis reaction[J].Petroleum Processing and Petrochemicals, 2001, 32(2):48-51.)

[8] LI J F, XIAO B, YAN R, et al. Development of a supported tri-metallic catalyst and evaluation of the catalytic activity in biomass steam gasification[J].Bioresource Technology, 2009, 100(21):5295-5230.

[9] ZHAO C S, LIN L S, PANG K L, et al. Experimental study on catalytic steam gasification of natural coke in a fluidized bed[J].Fuel Processing Technology, 2010, 91(8):805-809.

[10] 黄胜. 石油焦的理化性质及其催化气化反应特性研究[D].上海:华东理工大学, 2013.

[11] 王渤洋, 田松江, 王景娜, 等. 新型固体碱铝酸钙催化剂用于生物柴油的制备研究[J].现代化工, 2009, 29(S1):127-129.(WANG Boyang, TIAN Songjiang, WANG Jingna, et al. Study on preparation of biodiesel with new solid base calcium aluminate as catalyst[J].Modern Chemical Industry, 2009, 29(S1):127-129.)

[12] 王丽萍, 唐韶坤, 张祎, 等. 新型磁纳米固体催化剂Ca/Al/Fe3O4催化制备生物柴油[J].化工进展, 2011, 30(S1):171-173.(WANG Liping, TANG Shaokun, ZHANG Wei, et al. Preparation of Ca/Al/Fe3O4magnetic composite solid catalyst and its application in biodiesel transesterification[J].Chemical Industry and Engineering Progress, 2011, 30(S1):171-173.)

[13] 盖希坤, 田原宇, 夏道宏, 等. 重油快速热解实验研究[J].石油炼制与化工, 2011, 42(2):10-13.(GAI Xikun, TIAN Yuanyu, XIA Daohong, et al. Study on the fast pyrolysis of heavy oil[J].Petroleum Processing and Petrochemicals, 2011, 42(2):10-13.)

[14] 王瑞红.固体碱催化法制备生物柴油的工艺研究[D].天津:天津大学,2007.

[15] ZAWRAH M F. Investigation of lattice constant, sintering and properties of nano Mg-Al spinels[J].Materials Science and Engineering: A, 2004, 382(1-2):362-370.

[16] YANISHEVSKII V M. Investigation of IR absorption spectra of binary calcium aluminate glasses and products of their crystallization[J].Plenum Publishing Corporation, 1992, 55:1224-1228.

[17] BANCQUART S, VANHOVE C, POUILLOUX Y, et al. Glycerol trancesterification with methyl stearate over solid basic catalysts I Relationship between activity and basicity[J].Applied Catalysis A: Generate 2001, 218(1/2):1-11.

[18] 孟祥海, 徐春明, 高金森. 大庆常压渣油催化裂解反应规律研究[J].化学反应工程与工艺, 2003, 19(4):358-364.(MENG Xianghai, XU Chunming, GAO Jinsen. Studies on the reactions of Daqing atmospheric residue catalytic pyrolysis[J].Chemical Reaction Engineering and Technology, 2003, 19(4):358-364.)

[19] 程义贵, 茅文星, 贺英侃. 烃类催化裂解制烯烃技术进展[J].石油化工, 2001, 30(4):311-314.(CHENG Yigui, MAO Wenxing, HE Yingkan. Advances in olefin production technology by hydrocarbon catalytic cracking[J].Petro-Chemical Technology, 2001, 30(4):311-314.)

[20] WU Y Q, WANG J J, WU S Y, et al. Potassium-catalyzed steam gasification of petroleum coke for H2production: Reactivity, selectivity and gas release[J].Fuel Processing Technology, 2011, 92(3):523-530.

Preparation of Ca Based Solid Base Catalyst and Its CrackingGasification Performance for Heavy Oil

TANG Ruiyuan1, TIAN Yuanyu1,2, LENG Guiling2, QIAO Yingyun1

(1.StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Qingdao266580,China;2.ResearchCentreforLow-CarbonEnergySources,ShandongUniversityofScienceandTechnology,Qingdao266590,China)

Abstract:Ca based solid base catalyst was prepared by the solid-phase synthesis method. The prepared catalyst was characterized by N2 adsorption techniques, XRD, FT-IR, the Hammett indicators methods. And atmospheric residue catalytic cracking and gasification reaction were carried out in the double-pipe reactor to study the influences of reaction temperature, m(Water)/m(Oil) and m(Catalyst)/m(Oil) on the heavy oil cracking over solid base catalyst. Then the coke deposited gasification was also discussed. The results showed that calcium alumina catalyst had the stronger base strength and total base number, the lower specific surface area and pore volume compared with that of Al2O3. With calcium alumina as the catalyst and under the conditions of reaction temperature 750℃, m(Water)/m(Oil)=1.0 and m(Catalyst)/m(Oil)=7.0, the yields of ethylene and total olefins reached to 21.4% and 29.6%, respectively. The coke amount deposited on deactivated base catalyst had little influence to its gasification performance. Total base number of regenerated catalyst slightly reduced, and the volume fractions of H2 and CO2 in syngas could reach up to 89%. By integrating two reactions of catalytic cracking and gasification regeneration, the reaction heat coupling and comprehensive utilization for heavy oil were realized.

Key words:solid base catalyst; catalytic cracking; light olefins; gasification regeneration

收稿日期:2015-06-16

基金项目:国家自然科学基金(21576293、21576294、21206185)资助

文章编号:1001-8719(2016)03-0486-07

中图分类号:TE624.4

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.03.007

第一作者: 唐瑞源,博士研究生,研究方向为石油与天然气化工;E-mail:tangruiyuan86@126.com

通讯联系人: 田原宇,教授,博士,主要研究方向为低碳能源化工工艺与设备一体化;E-mail:tianyy1008@126.com