油页岩半焦焚烧处理干馏废水热态试验

2016-06-30肖双全

肖双全

(大庆油田牡丹江新能源有限责任公司,黑龙江 牡丹江 157000)

油页岩半焦焚烧处理干馏废水热态试验

肖双全

(大庆油田牡丹江新能源有限责任公司,黑龙江 牡丹江 157000)

摘要:以油页岩干馏半焦作为油页岩干馏废水焚烧处理的辅助燃料,干馏半焦的主要性质测试表明本次试验所采用的样品着火温度为358 ℃,燃尽温度为610.5 ℃,能够满足作为焚烧废水辅助燃料的要求。在一座热输入功率为90 KW的鼓泡流化床焚烧试验装置上进行油页岩干馏废水焚烧试验,考察床温、过量空气系数和一二次风比等条件对燃烧的影响。结果表明,燃烧效率随着床温的升高而升高;随着过量空气系数的增加,燃烧效率先上升后下降;在过量空气系数不变的情况下,随着二次风比例的增加,燃烧效率呈上升趋势;焚烧炉实际运行时过量空气系数可取1.3左右,一二次风比选为80/20,密相区床温控制在850 ℃-950 ℃。

关键词:油页岩干馏废水;鼓泡流化床;焚烧试验;半焦

图1 鼓泡流化床热态焚烧试验系统简图

油页岩干馏制取页岩油的同时产生了高浓度有机干馏废水。废水中有机物和氨氮含量高,且富含对微生物有抑制能力的芳烃和含氧化合物,难以生化降解[1]。在工业化运行的油页岩工艺中,爱沙尼亚葛洛特工艺采用焚烧法处理废水[2]。煤化工领域采用焚烧法处理高浓度的工业废水,如上海焦化有限公司利用德士古炉焚烧生产过程中产生的含有油、萘、苯等有机废物且难以用一般的生化方法处理的废水,取得了良好的社会效益[3]。焚烧法技术作为一种可行高效的废水处理方法更适合处理油页岩干馏废水[4]。本文在鼓泡流化床热态试验台上进行了油页岩干馏废水的焚烧试验,开展床温、过量空气系数、一二次风比等因素对辅助燃料半焦燃烧的影响规律研究,为焚烧炉辅助燃料的选择提供依据。

1试验部分

1.1试验装置介绍

鼓泡流化床热态焚烧试验装置系统简图如图1所示。流化床焚烧炉本体分风室、密相区、过渡区和稀相区四部分,总高7 m。密相区高1.16 m,床截面积为(0.23×0.23)m2;过渡区高0.2 m;稀相区总高为5.64 m,截面积为(0.46×0.395)m2。

1.2实验用干馏废水和半焦

1.2.1干馏废水主要性质

油页岩干馏废水样品的主要污染物见表1所示,可见干馏废水的有机污染和氨氮污染较为严重[5-6]。干馏废水CODcr/BOD5的值为3.5。从经济性角度考虑,废水中CODcr/BOD5比值超过2.5时,不适合采用生物降解法进行处理。

表1 油页岩干馏废水的成分及含量

1.2.2辅助燃料主要性质

本文所用的辅助燃料为油页岩干馏半焦,其性质见表2,由表可见干馏半焦热值较高,可以单独燃烧,焦渣无粘结性。

表2 油页岩半焦特性(收到基)

本文采用法国SETARAM公司的TGA92型常压热重分析仪测量所用燃料的着火及燃尽温度,所得的燃烧热重曲线(TG-DTG)如图2所示。

图2 大庆半焦的TG、DTG曲线图3 TG-DTG法着火温度定义示意图

图2为空气气氛下,大庆半焦的TG、DTG曲线。半焦试样的着火温度采用TG-DTG法确定,其步骤如图3所示。在DTG曲线上,过峰值点A作垂线与TG曲线交于一点B,过B点作TG曲线的切线,该切线与失重开始时平行线的交点C所对应的温度定义为着火温度,半焦样品的着火温度为358 ℃。本研究将试样的燃烧失重占总燃烧失重的99%时所对应的温度定义为燃尽温度,设定为610.5 ℃。

1.3试验内容

本次工况设计为:每小时处理废水30 L,所需半焦燃料18 kg。过量空气系数范围1.1-1.5,一二次风配比范围85/15-100/0,Ca/S比控制范围1.5-2.5。

辅助燃料的燃烧是流化床焚烧炉内所发生的最重要的过程之一。它涉及到流动、传热、化学反应及若干相关的物理化学现象。燃烧过程大致可分为挥发分析出燃烧和焦炭燃烧两个阶段。气态挥发物主要由H2、CH4、CO、CO2、C2H2、C2H4、C3H6等气体组成。挥发分释放后剩下的焦炭燃烧是气固非均相反应。目前广泛接受的观点是在碳粒表面同时生成CO和CO2,而且CO/CO2比值随着工况的变化而变化。此时,床层温度、过量空气系数、一二次风比等参数都会对燃烧效率产生影响。本次研究从可燃气体和固态燃料燃烧两方面分析以上因素对废水流化床的燃烧热损失影响。

可燃气体未完全燃烧热损失也称作化学未完全燃烧热损失,记为q3。它是指焚烧炉排烟中残留的可燃气体如CO、H2、CH4和CmHn等未放出燃烧热而造成的热损失。在本实验中,H2、CH4和CmHn较少,可忽略不计,主要以CO作为q3的主要来源[7]。

固体不完全燃烧热损失又称为机械未完全燃烧热损失,记为q4。它是指部分固体燃料颗粒在炉内未能燃尽就被排出炉外而造成的热损失。这些未燃尽的颗粒可能随底渣从炉膛中排出,或以飞灰形式随烟气一起逸出。鉴于本文热态试验采用的燃料颗粒较细,同时又是在鼓泡流化床装置中燃烧,因此在计算q4时,底渣和飞灰的质量份额各取50%。

本文中燃烧效率η定义为:η=100-q4-q3。

2试验结果与讨论

2.1床温对燃烧效率的影响

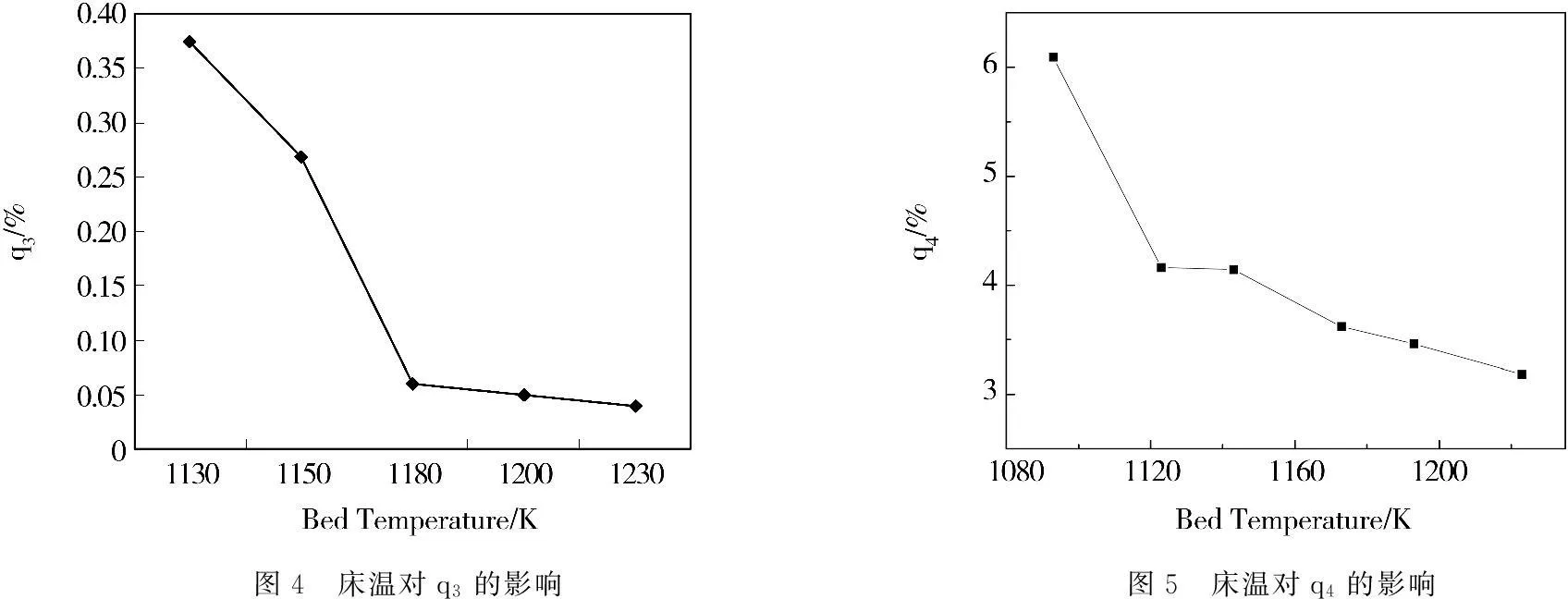

可燃气体未完全燃烧热损失q3随着床层温度的变化如图4所示。由图可知,随着流化床床温的升高,焚烧炉的气体不完全燃烧热损失是降低的,因为在相同的过量空气系数和二次风比下,温度升高使CO的氧化反应更容易发生,进行的也更彻底。

固体不完全燃烧热损失q4随床温的变化如图5所示,随着床层温度的升高,q4逐渐降低,燃烧效率随着温度的升高而升高。可以推测,热态试验中床温的升高加快了燃料的燃烧反应速度,减少了燃尽时间,同时高温又加强了颗粒破碎的程度,使燃料的比表面积增大,加速了颗粒的燃烧,从而使飞灰和底渣中的含碳量降低,q4降低,燃烧效率升高。上述规律同浙江大学方梦祥的研究结果相一致[8]。

图4 床温对q3的影响图5 床温对q4的影响

2.2过量空气系数对燃烧效率的影响

q3随着过量空气系数的变化如图6所示,可见随着过量空气系数的增加,q3呈现先减小后增大的趋势。这是因为随着过量空气系数的增加,炉内氧浓度升高,流化速度逐渐增大,混合效果明显增强,因而q3降低。但是随着过剩空气系数的继续升高,CO在炉内的停留时间缩短,同时床温也会有所降低,此时过量空气系数的增加对燃烧产生了消极影响,使q3升高[9]。

q4随过剩空气系数的变化如图7所示,随着过量空气系数的增加,飞灰含碳量呈先降低后升高的趋势,而底渣含碳量虽发生波动,但总体变化不大。随着过量空气系数的增加,炉内氧浓度增大,流化风速提高,混合效果增强,可降低q4,提高燃烧效率。随着过剩空气系数的进一步增大,流化风速同步增大,密相区颗粒的夹带、扬析量增大,燃料在炉内的总体停留时间缩短,不利于燃尽,从而降低了燃烧效率。因此,从燃烧效率的角度考虑,焚烧炉运行时存在一个最佳过量空气系数。从试验结果看,本文中的最佳过量空气系数应在1.2-1.3之间。

2.3一二次风比的变化对燃烧效率的影响

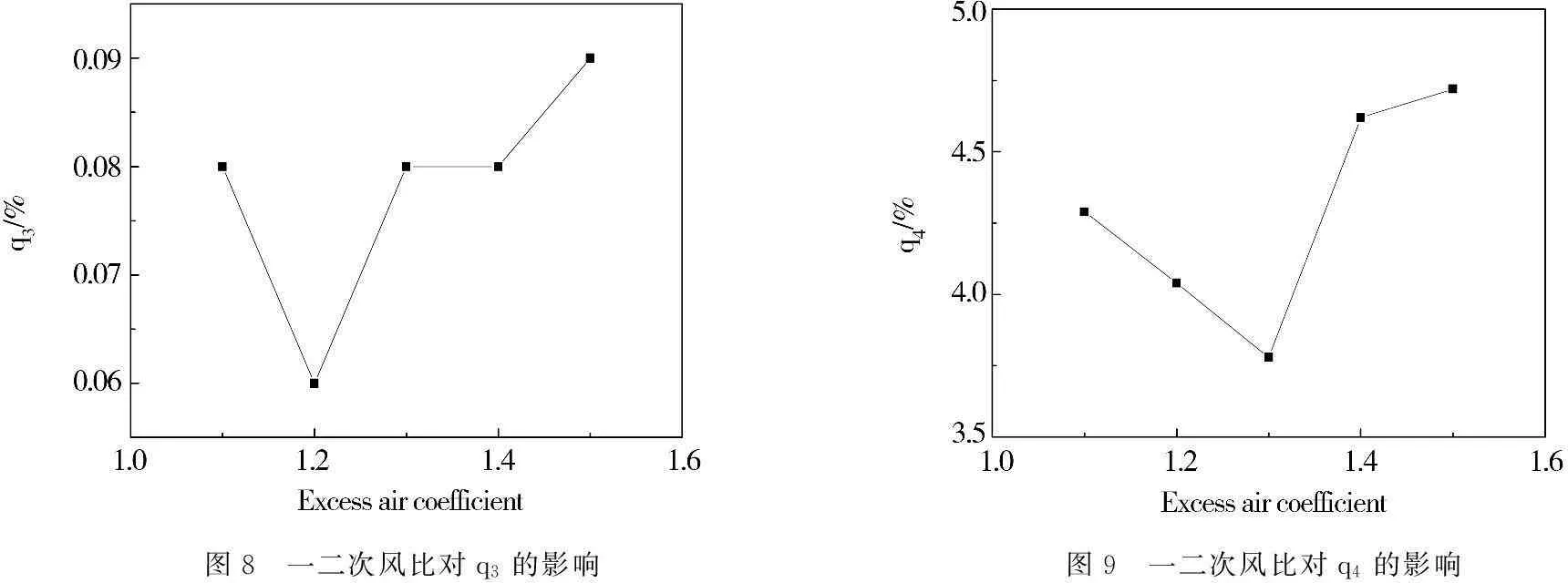

一二次风比对q3的影响如图8所示。如图可知,随着二次风比例的增加,q3增大。虽然分级配风可以有效减少燃料型NOx的生成。但是,随着二次风比例的增加,密相区的还原性气氛变浓,CO等可燃气体的产生量增大,使得燃烧效率下降,q3升高。

q4随一二次风比的变化如图9所示。随着二次风率的增加,q4减小,燃烧效率呈上升趋势。一方面,随着二次风率的增大,在总风量不变的情况下,一次风量相应减小,密相区流化风速减小,扬析夹带量减少,从整体上延长了燃料颗粒在炉内的停留时间;同时,二次风量的增加加强了悬浮空间的大尺度扰动,加速了氧气的对流、扩散及其与颗粒间的传质过程,从而改善了燃料颗粒的燃烧条件,促进其进一步燃尽。另一方面,流化床锅炉运行过程中,边壁处颗粒浓度高,中心区域颗粒浓度低,同时存在的颗粒返落过程削弱了二次风的射流能力,从而在炉膛中心处形成了“贫氧区域”[10],此时需要提高二次风率,增加稀相区氧浓度,强化细燃料颗粒的燃烧。由此可见,适当增大二次风比例对燃烧是有利的。随着二次风率的增加,q4的降低幅度减缓。这是因为过高的二次风率会使密相区燃料颗粒未完全燃烧的程度增大,底渣中的残炭量升高,使q4产生了增大的趋势,燃烧效率增长幅度减缓。

图8 一二次风比对q3的影响图9 一二次风比对q4的影响

3结论

本文在鼓泡流化床热态试验装置上进行了油页岩干馏废水的焚烧试验,研究了床温、过量空气系数、一二次风比等因素对辅助燃料燃烧特性的影响规律,并得出以下结论:

(1)干馏半焦样品着火温度为358 ℃,燃尽温度为610.5 ℃,热值较高,能够满足作为焚烧废水辅助燃料的要求;

(2)由于氧化反应速度加快,流化床焚烧装置的q4和q3随着床层温度的升高而降低,燃烧效率随着温度的升高而升高;

(3)随着过量空气系数的增加,q4和q3呈先减小后增大的趋势,燃烧效率先上升后下降;

(4)在过量空气系数不变的情况下,随着二次风比例的增加,颗粒在炉内的停留时间延长,扰动增强,密相区还原性气氛浓,从而使q4减小,q3增大,燃烧效率呈上升趋势;

(5)焚烧炉实际运行时过量空气系数可取1.3左右,一二次风比选为80/20,密相区床温控制在850 ℃-950 ℃。

参考文献

[1]高健.油页岩干馏污水处理工艺及方法简介[J].沈阳化学化工学报,2003,17(3):236-239.

[2]钱家麟,尹亮.油页岩:石油的补充能源[M].中国石化出版社,2008:358-373.

[3]李耀东.废水焚烧对德士古气化成本影响及解决办法.化学工业,2007,34(2):51-53.

[4]Saxena SC,Jotshi CK.Management and Combustion of Hazardous wastes[J].Prog.Energy Combust.Sci,1996 (22):401-425.

[5]柏静儒,许伟,潘朔,等.油页岩干馏工艺积碳特性正交分析[J].东北电力大学报,2015,35(5):46-50.

[6]柏静儒,韩冰,李梦迪,等.黑龙江鸡西油页岩综合利用过程能效分析[J].东北电力大学学报,2015,35(4):56-61.

[7]范从振.锅炉原理[M].北京:中国电力出版社,1986.

[8]方梦祥,张锋,程乐鸣,等.无烟煤CFB锅炉燃尽特性的试验研究[J].热电技术,2006,89(1):1-5.

[9]新井纪男.燃烧生成物的发生与抑制[M].北京:科学出版社,2001:68-69.

[10] Zhang W N,Johnsson F,Leckner B.Fluid-dynamic Boundary Layers in CFB Boilers[J].Chemical Engineering Science,1995,50(2):201-210.

Experimental Study on the Combustion of Semicoke for the Incineration of dry Distillation Wastewater of Oil Shales

XIAO Shuang-quan

(Daqing Oilfield MuDanjiang New Energy Company Ltd.,MuDanjiang Heilongjiang 157032)

Abstract:This paper focus on the combustion of auxiliary fuels for the incineration of retorting wastewater of oil shales.The ignition temperature of semicokes used is 358℃.Its burnout temperature is 610.5℃.Then an experiment was carried out in a bubbling fluidized bed facility with efficiency of 90 Kw to study the effects of bed temperature,excess air coefficient and ratio of primary and secondary air on the incomplete combustion heat loss.The results show that the combustion efficiency of fuels increases with bed temperature and increases first and decreases with excess air coefficient;In the premise of constant excess air coefficient,the increasing of secondary air ratio leads to an increase of combustion efficiency;The optimistic excess air ratio is 1.3 and the ratio of primary and secondary air ratio is 80/20.The bed temperature should be controlled within the range of 850℃ to 950℃.

Key words:Distillation wastewater of oil shale;Bubbling fluidized bed;Experiment of incineration;Semicoke

收稿日期:2016-04-12

基金项目:国家科技重大专项(2008ZX05055)

作者简介:肖双全(1975-),男,黑龙江省牡丹江市人,大庆油田牡丹江新能源有限责任公司工程师,硕士,主要研究方向:油岩浆岩的干馏利用.

文章编号:1005-2992(2016)03-0021-05

中图分类号:TE349

文献标识码:A