失重法飞灰含碳量在线监测系统

2016-06-30李玉超

张 帅,李玉超,于 玲

(1.东北电力大学 能源与动力工程学院,吉林 吉林 132012;2.河北国华定洲发电有限责任公司,河北 定州 073000;3.国网锦州供电公司 信息通信分公司,辽宁 锦州 121100;3.国网锦州供电公司 信息通信分公司,辽宁 锦州 121100)

失重法飞灰含碳量在线监测系统

张帅1,李玉超2,于玲3

(1.东北电力大学 能源与动力工程学院,吉林 吉林 132012;2.河北国华定洲发电有限责任公司,河北 定州 073000;3.国网锦州供电公司 信息通信分公司,辽宁 锦州 121100;3.国网锦州供电公司 信息通信分公司,辽宁 锦州 121100)

摘要:机械不完全燃烧热损失是锅炉运行中的第二大热损失,机械不完全燃烧热损失主要由锅炉飞灰含碳量决定。锅炉飞灰含碳量是反映锅炉燃烧效率的一项重要指标,实时、准确的对飞灰含碳量进行检测是提高锅炉运行效率、降低发电成本的重要手段。介绍了一种新的飞灰测碳装置,对该方法初期遇到的一些问题做了改进。改进后的方法经实验证明其具有可行性,在现场能够稳定运行。

关键词:飞灰含碳量;在线监测;灼烧

评价一个电厂运行效率如何的重要指标之一就是发电煤耗量,它在很大程度上反映出电厂的机组运行水平和经济效益情况。在锅炉运行过程中,只有把机械不完全燃烧热损失和排烟热损失这两大热损失之和降低,才能真正提高机组的运行效率[1-2]。排烟热损失的大小正比例于排烟温度和排烟容积,降低排烟温度和排烟容积就可以使排烟热损失(q2)减小。一般降低排烟温度的方法是增加锅炉尾部的受热面,这样做会使烟气流动受到的阻力增加且受热面增加,导致金属消耗量同时增大;排烟温度过低会造成受热面低温腐蚀。影响排烟容积大小的主要因素有两个,即锅炉漏风量和过量空气系数。漏风量降低,过量空气系数减小,排烟容积也会随之降低,但是过量空气系数减小会带来机械不完全燃烧热损失变大的弊端。长期以来,人们一直关注于降低机械不完全燃烧热损失,并致力研制一种设备能够快速准确的反映飞灰含碳量,借以指导工作人员进行燃烧调整,改变燃烧方式、过量空气系数以及煤粉细度等参数以提高锅炉运行效率[3-5]。

1国内外在线测碳装置简介

目前国内外的飞灰测碳装置有很多,使用最多并且已经商品化的有灼烧失重法和微波检测法,另外还有流化床CO2法、反射法、电容法。

采用灼烧法的设备有:美国的Rupprecht&Patashnick Co.Inc开发的4200系列燃烧效率监测器,所采灰样质量35 g左右,测量周期12 min,测量精度为<±0.5%;Emerson旗下的英国Bristol Babcock Ltd公司的Cigma飞灰测碳仪[6,7];国内西安圣光公司的SG-CT1型飞灰测碳仪,测量周期12 min-13 min,精度±0.5%。

灼烧失重法是采集一定量的飞灰样品,在高温(815±10)℃下灼烧,将样品中的碳完全燃尽后,根据燃烧前后飞灰样品重量差求得其飞灰含碳量。该方法是实验中最常用的分析方法,这种方法精度高,但由于分析时间较长的影响,导致测量结果不能及时准确反映锅炉的当下运行情况,对燃烧调整缺乏指导意义。

应用微波法的设备有:澳大利亚Scantech公司开发的CIFA350飞灰含碳在线分析仪,测量周期为3 min-5 min,测量精度在0.08%-0.28%之间;英国的GREENBANK股份有限公司研制的G-CAM飞灰含碳分析仪,所采集飞灰样品的质量大约为15g,检测周期为5 min左右。当含碳量在0%-0.5%时,精度为±0.5%;当含碳量在6%-10%时,精度为±0.6%[8-10]。设备安装在空气预热器之前,以确保设备稳定运行,防止样品输送堵塞。

微波吸收法是利用飞灰中的碳对特定波长微波的吸收和对微波相位的影响来进行含碳量测量。当飞灰含碳量发生变化时,微波吸收量随之变化,可根据微波能量的变化计算出含碳量[11]。此方法测量速度快,可实现在线监测,目前已广泛应用于含碳量测量的产品。但是,此法存在严重的问题:堵灰。很多电厂在采购设备后,运行一段时间无法妥善解决导致设备被闲置。

2一种新的飞灰测碳系统

传统的飞灰含碳量检测一般是采用灼烧法(失重法),它是一种离线的实验室分析方法,它测量原理简单,结果准确、可信。所以,最初在线测碳产品研制都是基于该种方法。由于装置长期工作在高温、高震动的环境中,设备比较容易发生故障,现场维护困难,设备可靠性相当差,严重影响了该产品的推广使用。这也是为什么人们舍弃这一最为经典的检测方式,转而开发其他间接方式(如微波法)产品的原因。由于间接方法的局限性,其检测结果很难作为调控燃烧的依据。所以,近年来多数用户和研制单位把注意力又转回到基于灼烧法测碳的产品上来[12,13]。

2.1测量原理

该装置采用压缩空气产生负压,自动实时地从灰斗内采集灰样,用压缩空气经输灰管路密相输送灰样,经旋风分离器分离后将灰样采集到坩埚中,剩余气体经排气管排入灰斗,中心旋转机构将灰样称重后进行高温灼烧,灼烧结束后继续称重,按照公式(1)计算含碳量。燃烧后的灰样经清灰操作后,进入排灰管路送入仓泵排气管路。

本装置的优势在于针对灼烧法分析时间滞后,不能满足实时调控锅炉燃烧工况的需求进行改进,实现了实验室灼烧法对飞灰含碳量分析的自动检测,真正做到了锅炉飞灰含碳量的在线监测。本文所述的灼烧型锅炉飞灰含碳量在线监测装置,目前已在国内电厂中应用。

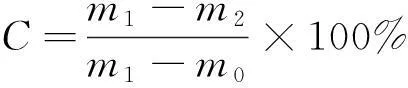

本装置利用灼烧法测量飞灰含碳量,其计算公式如下:

(1)

式中:C为灰样中含碳量百分比,%;m0为空坩埚质量,g;m1为灼烧前加灰样的坩埚质量,g;m2为灼烧后加灰样的坩埚质量,g。

2.2运行过程中出现的问题及解决方法

装置在运行过程中遇到排灰端堵灰、中心旋转机构定位不准、电子天平称重偏差和漂移几个问题。

(1)堵灰问题

现有取样装置堵灰是由于烟道内含有水分,取出灰样后,由于烟道外温度远低于烟道内,使得原有的水蒸气凝结成水堵塞装置。本装置的堵灰则是发生在排灰处,灰样在经过一系列的称重操作后,经清灰后进入排灰管路,最后经排灰装置排入仓泵排气管路。堵灰问题经常发生在排灰装置的末端,这是由于在设备故障停机或者机组停机期间,仓泵排气管路的灰有时会倒灌进入排灰管路使其堵塞。

解决方案:在排灰管路两端加入气动球阀,排灰操作开始时打开球阀,其他时候球阀常闭。现场气源充足,排灰操作开始时,先打开排灰端气动球阀,此时使排灰管路与仓泵排气管路气压一致,然后打开清灰端气动球阀开始进行排灰操作。在停机后,两端阀门关闭,隔绝其内部与大气的连通以防止仓泵内的灰因压力大倒流到排灰管路中造成堵塞。

(2)中心旋转机构定位不准

中心旋转机构由中心可升降的旋转机械臂构成,在旋转范围内有多个升降工位和固定工位组成。固定工位有取灰工位、称重工位、灼烧工位、清灰工位和一个临时放置坩埚工位,与一般的圆盘式工位分配相比,这种圆盘式分布结构明显提高了效率,可以增加测量周期内的数据输出频率,提高了检测的实时性。

在中心旋转机构的运作过程中,由于中心旋转机构是由电动机通过皮带带动中心机构旋转,在正转和反转的过程中,由于皮带张紧度不同,其定位容易发生偏差。

解决方案:在旋转机械臂放置坩埚的时候,始终使悬臂从同一方向进入固定工位放置坩埚,这样可以使每次的坩埚停放位置不变。

(3)电子天平称重偏差和漂移

由于现场的工作环境是高温并且伴有震动,电子天平的的称重属于0.1毫克的微量称重测量,稍有震动就会导致单次称重结果偏离其真值,发生偏差,导致称重结果不准。电子天平的电子元器件有工作温度范围,现场的高温环境可能使电子元器件性能发生改变发生漂移,影响称重结果。

解决方案:在电子天平底座增加弹簧减震垫以减小震动对称重产生的影响,每次称重时采用多次称重结果的平均值,使得结果接近其真值。在称重时,由于温度的影响使显示值朝一个方向偏离导致数值不准确,而含碳量的计算公式(1)中分子与分母都是两次称重结果的差值,两次同一方向偏差的值相减可将漂移的影响消除。称重天平无论采用什么测量方式,只要数据点包含在由大量测量结果统计规律形成的带状区域内都是合理的。

2.3本装置优点

与传统的飞灰检测装置对比,本产品的优势在于从根本上解决了取样堵灰问题,采样的代表性大大提高,设备安装方便环境大大改善,并且采样稳定不受负荷影响。

(1)采样代表性。烟道采样是在烟道的截面上采用单点小口径采样,不具有代表性,而灰斗采样是在灰斗下全截面采样,代表性好;并且在烟道飞灰粒径分布不均,而灰斗内飞灰混合度好。烟道采样稀相抽取,分析效率不足80%,而一级除尘器灰量占总灰量90%以上且密相输送。

(2)堵灰问题。烟道采样抽取物为烟、灰混合物,烟气中所含水分遇冷后会凝结造成采样管堵塞。灰斗下抽取物为旋风分离器分离后的100℃以上的干灰,使用压缩空气进行密相输送,无堵灰可能。

(3)设备布置方便,工作环境彻底改善。烟道采样的采样点是在烟气出口或省煤器出口烟道,无必要的直管段,设备布置困难,环境恶劣(高温、粉尘、振动),严重影响设备可靠性和使用寿命,维护困难。灰斗采样的采样点在一级除尘器灰斗下,设备可就近安装在除尘间0米或工作平台上,位置易选,维护方便,彻底改善工作环境。

(4)采样不受负荷影响。烟道采样利用烟道负压为动力的自吸式采样系统,采样量受锅炉负荷影响很大,在70%以下很难采出灰样,并且烟道采样使烟道漏风量增加。灰斗采样利用压缩空气输送,省气、高效且不受负荷限制。

3实验结果与分析

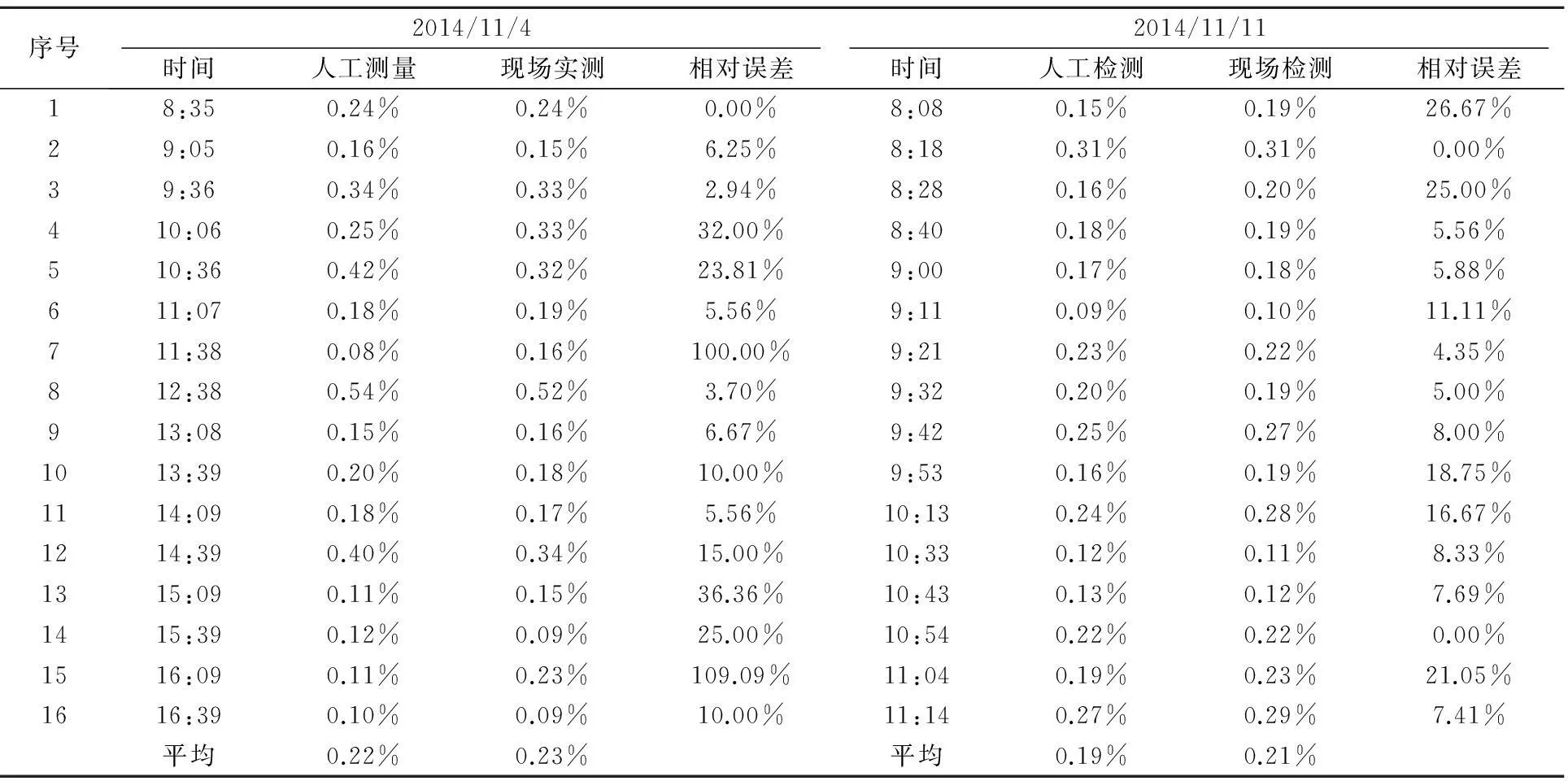

表1、表2是采用本系统实测的飞灰含碳量数据。

表1 吉林市某电厂飞灰含碳量检测结果

表2 定州市某电厂飞灰含碳量检测结果

采集到一份灰样后,分成两份。表中现场检测结果为其中一份灰样飞灰测碳装置实时测量结果,人工检测是另一份灰样在实验室用灼烧法的检测结果。

数据误差分析:由上表的检测结果可以看出,每组“人工”和“现场”检测结果都有一定偏差,但从一段时间的的平均测量结果来看,其结果差别很小,说明这两种检测方式的结果没有明显区别。每组数据的差别也说明固体不均匀颗粒样品检验和微量称重的特点,即使是同一份混合均匀的灰样分成若干份测量,其检测结果仍会有一定的差别,通常采用平均值的方法加以修正。

其他因素影响:(1)环境因素即主要包括环境温度、湿度、个体较大可燃物颗粒、空气流动以及灰尘等,都会对微量称重带来较大影响;(2)人为因素即主要取决于在每一个检验环节是否严格执行操作规程,完全做到也是很困难的。

以上影响使检测结果有较大波动,但均不会使其单方向增加或减少,其存在是客观的,而不是设备本身的原因所致,并且可以通过大量的数据采集加以修正,而本文采用的对于飞灰含碳量的连续在线检测系统将从根本上解决这一问题。

4结论

飞灰含碳量检测装置在现场运行稳定,未出现堵灰问题,大大降低了维护量,并且做到了快速取样、快速得到含碳量结果,大大缩短了检测周期,实现了灼烧法的在线测量。

参考文献

[1]许军进.在线飞灰测碳仪在燃煤锅炉中的应用[J].电力科技与环保,2014,30(3):58-60.

[2]潘理黎,王佳莹,杨玉峰,等.火电厂飞灰含碳量在线监测设备现状[J].热力发电,2008,37(11):10-14.

[3]张扬,马道林,陆明.微波在线飞灰含碳量测定技术及分析[J]发电设备,2006,20(3):180-184.

[4]刘文鹏,王乃文.飞灰含碳量在线监测技术在电站锅炉上应用的探讨[J].电站系统工程,1994,10(1).52-54.

[5]林鹏云,罗永浩,胡璣元.燃煤电站锅炉NOx排放影响因素的数值模拟分[J].热能与动力工程,2007,22(5):529-533.

[6]马立军.空气分级燃烧对炉内NOx生成影响的数值模拟研究[J].锅炉制造,2010,32(1):20-25.

[7]邱燕,田茂诚,牛蔚然等.降低循环流化床锅炉飞灰含碳量的理论及其应用[J].热能动力工程,2005,20(4):369-372.

[8]刘鸿,周克毅.锅炉飞灰测碳仪的技术现状和发展趋势[J].锅炉技术,2004,35(2):65-68.

[9]戴莉,宋兆龙.锅炉烟道飞灰含碳量在线检测系统的研究[J].传感器与微系统,2004,23(12):17-19.

[10] 陈雪平,贾宝富.微波测碳仪的技术现状及展望[J]西北电力技术,2005,33(2):34-36.

[11] Yin Chungen,Caillat Sebastien,Harion Jean-Luc,et al.Investigation of the Flow,Combustion,Heat-transfer and Emissions from a 609MW Utility Tangentially Fired Pulverized-coal Boiler[J].Fuel,2002,81(8):997-1006.

[12] 陈向伟,韩青,王海月.飞龙测碳在线执行机构优化的探索[J].东北电力大学学报,2013,33(3):10-13.

[13] 卢洪波,王金龙.基于LIBSVM和智能算法的电站锅炉飞灰含碳量优化[J].东北电力大学学报,2014,34(1):16-20.

On-lineMonitoring System of Carbon Content in Fly Ash by Weight Loss Method

ZHANG Shuai1,LI Yu-chao2,YU Ling3

(1.Energy Resource and Power Engineering College,Northeast Dianli University,Jilin Jilin 132012;2.Hebei Guohua Dingzhou Power Generation Co.,Ltd,Hebei Dingzhou 073000;3.Information and Communication Branch Company Jinzhou Power Supply Company of state Grid,Jinzhou Liaoning 121100)

Abstract:Mechanical incomplete combustion heat loss is the second biggest heat loss in boiler operation,Mechanical incomplete combustion heat loss is mainly determined by the carbon content of the fly ash in the boiler.The carbon content in fly ash of boiler is an important index to reflect the combustion efficiency of boiler,real-time,accurate detection of fly ash carbon content is an important means of improving boiler operating efficiency and reducing power generation cost.A brief introduction of several kinds of fly ash measuring instruments which have been commercialized at present,this paper introduces a new method of measuring carbon in fly ash,some problems encountered in the initial stage of the method are improved.The feasibility of this method is proved by the experiment,its reliability has been proved through the operation.

Key words:Carbon content in fly ash;On-line monitoring;Burning

收稿日期:2016-04-12

作者简介:张帅(1991-),男,山东省乳山市人,东北电力大学能源与动力工程学院在读硕士研究生,主要研究方向:电厂热力设备监测.

文章编号:1005-2992(2016)03-0047-05

中图分类号:TK16

文献标识码:A