D45型落下孔车装载运输过程控制

2016-06-27时嘉宏

时嘉宏

(中车齐齐哈尔车辆有限公司冷工艺部 黑龙江 齐齐哈尔 161002)

D45型落下孔车装载运输过程控制

时嘉宏

(中车齐齐哈尔车辆有限公司冷工艺部 黑龙江 齐齐哈尔 161002)

南京钢铁集团公司生产的4.7 m轧钢机机架在铁路运输过程中利用D45型落下孔车运输。本文介绍了落下孔车车体调宽和装卸货物的全过程,对装载方案进行研究,保证货物装卸的安全性和高效性。

落下孔车;调宽 ;装载

南京钢铁集团公司生产的4.7 m轧钢机机架是钢铁冶炼的重要设备,其铁路运输只能采用D45型落下孔车完成,为了保证该车运输的安全性,现结合车型、机架特点等对D45型落下孔车的装载工艺方案进行研究。

1 装载结构介绍

D45型落下孔车采用元宝形横梁(支承梁)穿过机架中心孔,将机架挂起,支承梁连接到侧承梁上,通过加固装置将侧承梁与机架进行固定连接,如

图1所示。

2 工件装车前准备

2.1 站场准备

D45型落下孔车需要在不小于70 m的平直轨道上装载作业。

2.2 落下孔车调宽

落下孔车有2种状态:宽车和窄车,货物在运输时需要采用宽车(超限界)运输,空车回送采用窄车(不超限界),2种状态通过调整侧承梁宽度完成。

图1 D45型落下孔车运输轧钢机机架

车辆调宽在长直轨道上进行,步骤如下:转向架利用铁鞋固定、手制动机拉紧→内导向销插入,滑动心盘两端用挡板和卡兰固定→液压旁承处加支撑→垫梁吊至侧承梁下部,垫梁上面放置4组移动升降装置使之与侧承梁下平面接触,同时卸下各连接杆开口销→卸下中间直拉杆和斜拉杆(调整至宽车长度)→卸下等分承杆→卸两端拉杆(端部拉杆可在车上调整长度)→松导向梁销备帽,准备调宽→两侧承梁端部内侧用枕木配千斤顶,同时外撑两侧承梁(等分承杆处或导向梁与侧承梁端部)→到位后,先换装等分承杆,再安装4个宽度定位直杆(先装上部、后装下部)→配装斜拉杆,导向梁端部拉杆调整至固定尺寸,进行连接→配装中间3个拉杆→侧承梁中部下面垫梁等收回,撤下滑动心盘定位挡、旁承支承等,导向梁与侧承梁端部备帽恢复→车辆整备。

调宽注意事项:(1)先安装开口销的拉杆有等分拉杆、定位拉杆、端部拉杆(每端各10个开口销),其他拉杆待装货完成后再安装开口销;(2)侧承梁调宽过程中,侧承梁端部油管换装成短管;(3)装定位直拉杆时,检测侧承梁内距尺寸,如果等分承杆或上面拉杆尺寸超宽,可用吊车辅助向内拉;窄时可用长枕木配千斤顶向外侧支撑。下部拉杆窄时同样用千斤顶往外支撑,一般情况下多为上宽下窄;(4)调宽时要检测支承梁(中间3个拉杆)位置内距尺寸,保证装车时支承梁的安装空间。

2.3 划线

2.3.1 D45型落下孔车划线 (可在车辆调宽同时进行)

(1)在落下孔车侧承梁上划出横向几何中心线;(2)支承梁放置线:在侧承梁横向几何中心线外3 800 mm和4 700 mm处都划出。同时划出支承梁宽度线700 mm;(3)在放置支持梁处划出侧承梁的纵向中心线(梁宽330 mm);(4)横向线向侧承梁垂直延伸50 mm。

2.3.2 支承梁划线

(1)划出纵向中心线;以1 650 mm处为准,划出横向中心线。垂直下延至座板和下盖板;(2)划出上部放置橡胶垫位置线;(3)划出两端和侧承梁接触的中心线:从横向中心向外1 340 mm,装车时该线与侧承梁中心线重合。

2.3.3 工件划线

(1)确定机架放置方向:侧立放、垫平;(2)划出机架纵向重心位置线:机架孔底部(2 180 mm处)平面往中心方向5 747 mm处划线,与纵向中心线交叉点为重心点 (传动机架为5 743 mm);(3)校对重心点距机架孔上面尺寸是否为4 943 mm(传动机架为4 947 mm);(4)划支承梁放置线(下边)和机架落到支持梁的线(上边)。纵向重心位置线向底部4 700 mm处和上部3 800 mm处划线,划向两侧各偏移350 mm线(支承梁对位线);(5)各线向垂直方向延伸50~100 mm,作为目测线。

3 工件装车

在宽车状态下,卸下中间3个拉杆,8组斜拉杆每组只连接1个圆销,每个大底架用千斤顶支承,调整侧承梁垂直度,两侧承梁距轨面同一高度,可采用液压旁承调整侧承梁高度。侧承梁和支承梁上平面垫防护胶皮。若侧承梁内宽超差,采用天车配合通过侧承梁连接的拉压杆调整侧承梁内宽尺寸。

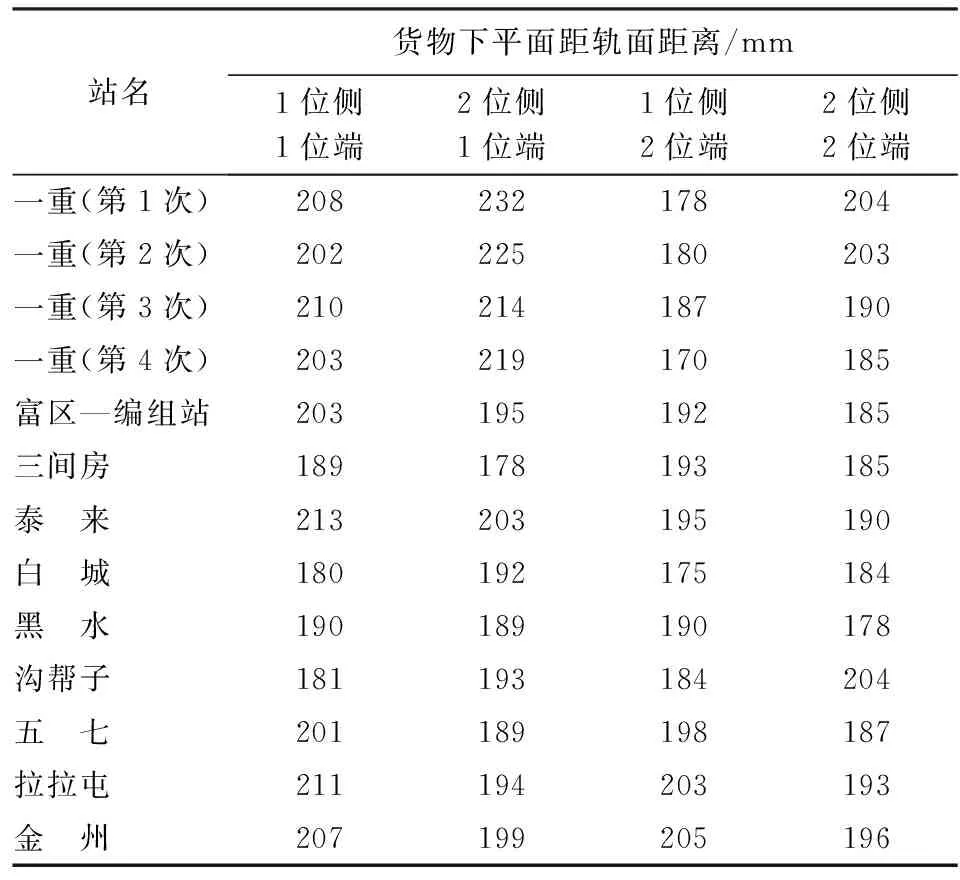

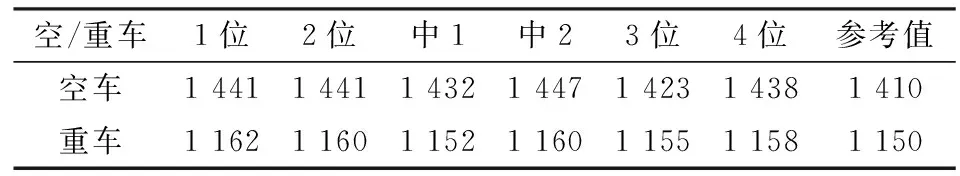

车状调整、检测,两侧承梁调平与轨面垂直,检测侧承梁距轨面尺寸,取6点进行测量。

机架吊装落车时定位基准:纵向以侧承梁上平面支承梁线为准,横向以支撑梁丝杠参照定位。

各部位胶垫(除顶头处外)摆放正位(支承梁上采用10 mm厚胶垫)。

机架试吊:平衡过渡至车体中心位置,对正后缓慢落下。支承梁吊至工件下平面上并注意摆放位置,与工件重心线对齐定位(见图2、图3)。

工件(包括支承梁)下落时,纵向以支承梁中心与侧承梁外侧支承梁中心定位(见图4、图5),支承梁中心与工件内腔上平面重心线对齐定位→工件(包括支承梁)下落时,横向定位以支承梁上两螺杆头靠挡参照定位→工件落下后,检测工件与侧承梁内侧间缝量及应力均布值,利用支承梁上另一侧的两螺杆进行调整,将工件吊起重新靠挡→斜拉杆调整插销子,纵向、横向紧固,连接中间3个拉杆,卸下大底架上千斤顶。全车检查,厂内试运至编组站,全车检测。

图2 查看机架状态

图3 摆放支承梁

装车后的应力测试:机架装上车后须起吊3次进行应力测试。每起落1次测量货物下部距轨道面高度(见表1)和侧承梁下平面距离轨面高度(见表2)。根据应力值与测量的数据进行综合分析,确定机架移动位置和调整垫厚度。

图4 机架和支承梁吊运

图5 机架装车

站名货物下平面距轨面距离/mm1位侧1位端2位侧1位端1位侧2位端2位侧2位端一重(第1次)208232178204一重(第2次)202225180203一重(第3次)210214187190一重(第4次)203219170185富区—编组站203195192185三间房189178193185泰 来213203195190白 城180192175184黑 水190189190178沟帮子181193184204五 七201189198187拉拉屯211194203193金 州207199205196

表2 侧承梁下平面距轨面高度 /mm

4 捆绑加固

(1)恢复侧承梁上部3个拉杆组装,支承梁定位侧顶头放置防护胶垫后紧固;(2)分别组装纵向、横向紧固装置,各紧固装置与机架接触处放置胶垫并紧固。

5 装车后整备

(1)检查各部紧固质量;(2)检测机架和侧承梁下平面距轨面距离;(3)检测各旁承间尺寸;(4)检测转向架各弹簧间尺寸;(5)调整旁承油缸压力;(6)编组出厂。

6 工件卸车

(1)将装载工件专列运至专用线上,采用海吊或2台专用吊车卸工件;(2)落下孔车的一端用铁鞋掩住,手制动机拉紧抱闸;(3)卸下横向、纵向紧固装置,旋开支承梁两端螺母;(4)吊装前工件做防护,电焊操作时地线夹在工件上,焊接电流不能通过车体,防止其通过轴承;(5)吊装前卸下大车中部3组拉杆(靠一侧),并固定住;(6)在专人指挥、监护下起吊,将工件吊至指定位置(见图6、图7);(7)大车恢复原状,连接大车中部3组拉杆,检查大车各部性能及尺寸;(8)支承梁及紧固装置,集中放置在专用车上,返回下次装车地点;(9)根据要求确定落下孔车是否调窄回送。

图6 卸载用浮吊

图7 机架与车体分离

7 结束语

通过上述方法对机架进行装载加固,保证了车辆调宽、工件装车的可操作性,同时也保证了该车运行安全可靠。□

(编辑:缪 媚)

2095-5251(2016)04-0012-03

2016-03-16

时嘉宏(1983-),男,本科学历,工程师,主要从事铁路特种货车、铁路起重机组装工艺工作。

U272.6+5

B