基于能量释放理论的采场顶板极限跨距研究

2016-06-27池秀文杨剑锋郭继琼何治良王学梁高本铭

池秀文,杨剑锋,郭继琼,何治良,王学梁,高本铭

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.西南科技大学环境与资源学院,四川 绵阳 621010;3.湖北三宁矿业有限公司,湖北 宜昌 443000)

基于能量释放理论的采场顶板极限跨距研究

池秀文1,杨剑锋1,郭继琼1,何治良2,王学梁3,高本铭3

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.西南科技大学环境与资源学院,四川 绵阳 621010;3.湖北三宁矿业有限公司,湖北 宜昌 443000)

摘要:基于对现有能量释放率和采场顶板跨距计算研究的基础上,将能量释放率运用于采场顶板跨距计算,经过理论计算得到对于单个采场和多个采场开采时,能量释放率均能适用,且采场失稳的能量释放主要是由顶板失稳造成的。在此基础上提出适用于采场失稳的面能量释放的概念和计算公式,并推导出顶板极限跨距和安全厚度的计算公式,可知顶板极限跨距和顶板安全厚度与弹性模量、埋深等呈非线性关系,将顶板极限跨距计算公式运用于其他矿山得到验证,并运用于挑水河磷矿开采的顶板极限跨距的计算,指导实际生产,也为顶板极限跨距和安全厚度计算提出新思路和方法。

关键词:能量释放;梁模型;顶板跨距;安全厚度

顶板作为与地下工程直接接触的覆岩,其破坏相对时间最早、直观明显且危害大,跨度的合理选择不仅与矿山经济密切相关,更关系到采场安全。对于跨度的选取,最早是由经验法,或由经验推导出的公式,亦结合类似矿山或者相似岩性的矿区采场布置参数进行选取。伴随力学等相关学科的发展以及研究的不断深入,建立相应的力学计算模型,从而得到跨度计算方法的解析式。计算机技术飞速发展,促进了其在跨度计算的运用,理论计算逐渐与计算机技术相结合,对顶板稳定进行模拟研究,得到顶板合理安全跨度。针对理论计算、数值模拟的不足,相似模型试验也一并发展起来,与数值模拟或者解析法等相互补充。随着非线性等理论的发展,突变理论等与运用于安全跨距的计算[1-9]。

能量释放率的提出是由20世纪60年代COOK N G W等根据南非十几年来的冲击地压的分析提出的,后与JAEGER J M将能量释放率运用于研究不同硐室的开挖[10-11]。赵诒枢在1985年推导出了适用性很强的最大能量释放率准则的一般形式,使得能量释放率在地下工程稳定性分析上得到了推广[12];姚学锋、方竞在1996年借助高速摄影技术分析动荷载作用下裂纹扩展的能量释放率规律[13];苏国韶、冯夏庭等在2006年针对能量释放率岩爆指标的一些不足,提出了适用高地应力下工程的稳定性评价新指标——局部能量释放率[14];2007年杨官涛分析了采场能量释放的基本规律,并用于采场参数的优化。后与李夕兵等运用突变理论与能量释放的分析方法,得到采场失稳的能量判定方法[15-16]。2011年Mariana Silva运用能量释放率和拓扑导数预测小孔破坏时裂缝位置[17]。

经过分析,虽然顶板跨度的分析方法逐渐增多,能量释放率的运用越来越广泛,但是将能量释放率与顶板跨度相联系的相关研究还没有,实际上任何结构失稳问题归根结底都是能量转移或释放,故本文在总结前人工作的基础上,创新性的将能量释放率与顶板跨度的计算相结合,提出顶板极限跨距计算方法。为顶板跨距的分析计算提供了一个新的思路,并运用于挑水河磷矿东区生产设计时跨度的选择依据,也为矿山顶板跨度选择提供新方法。

1能量释放率分析采场稳定

将顶板视为梁模型近似性较高,对于顶板梁模型,人们提出了悬臂梁,铰接岩梁,预成裂隙梁以及砌体梁模型等来研究采场顶板的破坏规律和矿压显现问题,且一般视采场梁模型覆岩荷载为均布应力。最小能量理论提出岩体受力最初都是三轴,随着工程开挖,初始状态受到扰动,逐渐被破坏,受力也由三轴转化为两轴,最后演变成单轴受力,且破坏先由两侧上部破坏后为中间下部,故将顶板视为简支梁[18-21]。

本文基于能量释放率(EERR)研究采场的稳定性,能量释放的计算是由开挖诱发的力和该力造成的位移计算得到,在采场深度不超过2km时,若EERR≤30MPa/m2,则采场稳定。现将采场能量释放率引入采场顶板稳定计算,底板视为位移边界,并根据上述内容将采场简化为如图1所示模型。

图1 采场模型

图1中q为上覆荷载,λ为围岩侧压系数,λq表示侧压。因为水平力对顶板沿法向弯曲不做功,故不予考虑。

1.1单个采场能量释放率

对于单个采场而言,埋深一般远大于采场高度,故在采场高度内,侧帮所受压力可视为均布荷载,所以根据受力可将顶板和侧帮的受力视为弹性的简支梁,模型见图2。

图2 简支梁模型

虚线表示梁模型受均布荷载的挠曲线,并以挠度作为梁和侧帮的位移量,则顶板简支梁的下沉量表述为式(1)[22-23]。对于单个矿房,侧应力大小根据侧压系数计算,侧帮的简支梁变形表述为式(2)。

(1)

(2)

式中:E为岩体的弹性模量;λ为侧压系数;q为上覆荷载;l为采场跨距;H为采场高度;I、I、为顶板和侧帮的惯性矩。

顶板厚度为h,侧帮的宽度按其采场高度选最大影响范围为1/2H。则顶板应力与位移量表述见式(3)。侧帮应力与位移量表述见式(4)。能量密度表述见式(5)。

(3)

(4)

(5)

式(3)~(5)中:V为采场单位宽度内开挖体积,其他符号意义同上。

式(5)计算,并化简得式(6)。

6)

根据式(6)结果比较可知:根据许多参考文献可知埋深一般远大于跨距,则顶板下沉的能量释放A>>侧帮位移的能量释放B,满足顶板先于侧帮破坏的前提条件,且侧帮所释放的能量相对顶板而言可忽略不计。故对单个采场而言,能量的释放主要为顶板下沉。

1.2多个矿房能量释放率计算

多个矿房时,边界矿体与单个矿房时相同,其变形的能量释放相对于顶板下沉变形的能量释放可忽略不计,中间矿体变形视为压杆,中间矿柱受力按上覆荷载施加压力计算,变形按压杆挠曲线方程决定,中间矿柱受影响的变形边界,根据顶板梁破坏时两端为铰接,故可简化为中间矿柱按下端固支上端铰支的细杆考虑,见图3[23]。

图3 一端固支一端铰支挠曲线

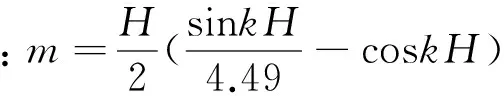

(7)

(8)

(9)

将式(7)、式(8)式带入式(9)计算可得式(10)。

(10)

忽略值小于1的项,式(10)整理后得式(11)。

(11)

(12)

根据计算结果式(12)比较可知:顶板下沉的能量释放A>>矿柱变形的能量释放C,故对于多个采场,相对于采场顶板能量的释放,矿柱变形的能量释放可忽略不计。

综上得Fcr>q,A>>B满足顶板先破坏,且A>>C,所以对于采场的能量释放主要由顶板位移下沉造成,且无论是单个采场和多个采场失稳的能量释放主要是顶板的下沉引起的。

1.3面能量释放与极限跨距计算公式

通过上述计算分析可知,采场顶板最先失稳,且能量释放都是顶板造成的,故将能量释放率运用于采场失稳时,需要对概念和计算方法重新进行定义,故参考与开挖岩体体积有关的能量释放率,对采场顶板稳定能量控制进行定义:SER(surface energy release)面能量释放:采场顶板处,单位宽度区域内各个点受力使该区域各点产生位移而释放的能量。在深度不超过2000m的采场,其允许的临界值为30MJ。其计算见式(13)。

SER=∫stiuids

(13)

式中:ti表示顶板i处所受合力;ui表示i处受合力引起的位移。

适用的条件为:①顶板所受合力大小为上覆岩层所施加的压力;②顶板视为弹性梁模型,底板较坚硬,可视为位移边界。

将上述面能量释放运用于采场稳定分析中,将采场顶板上视为弹性梁,其顶板单位宽度内。任一点受力和由力造成的位移(挠度)见式(14)。

(14)

则单位宽度b的面释放能量为式(15)。

(l3-2lx2+x3)bdxdy

(15)

式(15)积分得式(16)。

(16)

对其进行量纲分析得式(17)。

(17)

根据量纲结果分析可知关系式满足,若已知采场顶板厚度,则采场顶板的极限跨度lcr见式(18)。

(18)

同理,若已知采场的跨距,可求出顶板的最小安全厚度,见式(19)。

(19)

式中:SPE=30MJ;E表示顶板弹性模量;h顶板厚度;q表示顶板所受荷载,q=∑γiHi,后求和项为各岩层容重和厚度。根据公式可知,顶板的极限与围岩的弹性模量、顶板厚度、上覆荷载的大小有关,呈一定的指数关系,且极限跨距与这些因素呈非线性关系。

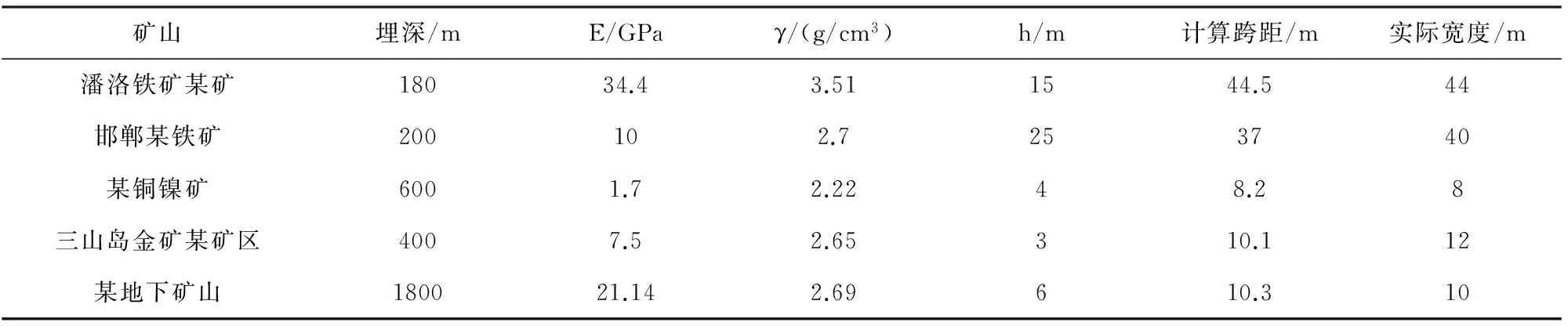

为了验证由面能量释放得出采场顶板极限跨距计算公式的正确性,现将其运用于其他矿山进行参考对比,结果见表1[24-28]。

表1 不同矿山计算结果与实际参数对比

备注:三山岛金矿某矿区实际跨度为12m时,进行了锚杆支护,故按能量计算的跨度<12m;某地下矿山深度是由设备对顶板压力换算成的深度。

根据对计算结果比较分析可知,运用面能量释放得到的极限跨距计算公式在一定条件下比较准确,且可避免结构等不确定因素造成的计算困难。

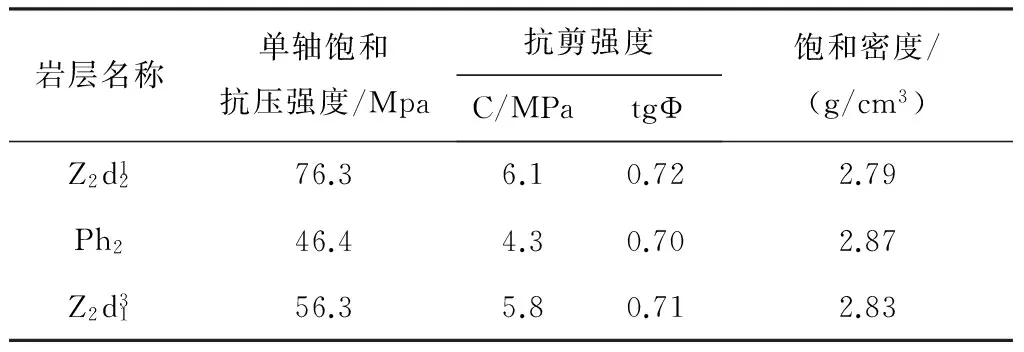

2挑水河磷矿东区顶板跨距计算

表2 各层力学参数

根据地质资料可知,根据相邻矿区和已有工程,顶板未发生“底臌”变形,故可将下边界视为固定边界是可行的。根据地质资料计算Ph2矿层顶底板岩石的强度脆性系数见表3。

表3 Ph2矿层顶底板R值

注:拉压比为根据相邻矿区取样测试结果取值;R=σ压/σ拉。

根据计算结果,顶、底板R值均处于10~18之间,属中等程度岩爆,发生岩爆的可能性较低,故忽略抛掷作用释放的能量[29]。

根据相邻矿区资料选顶板弹性模量E=8GPa,泊松比μ=0.28[30]。现将地质资料参数代入式(18)得到顶板极限跨距计算结果,见式(20)。

(20)

结果取整15m。宜昌磷矿两个矿区15家矿山对Ph2磷矿实际开采采用房柱法的矿房宽度为12~15m[31],故计算结果15m为极限跨度是合理的。

3结论

1)将硐室能量释放率运用于采场顶板的极限跨距计算是可行的。在顶板失稳的过程中,无论是单个采场或者多个采场,顶板先于侧帮失稳,且能量的释放主要是顶板下沉造成的,侧帮和中间矿柱的变形相对于采场顶板下沉量引起的能量释放可忽略不计。

2)根据硐室能量释放率提出适用于采场顶板稳定的能量控制的新概念:SER(surface energy release)面能量释放:采场顶板处,单位宽度区域内各个点受力使该区域各点产生位移而释放的能量。

3)根据面能量释放提出的采场顶板极限跨距的计算公式可知,顶板极限跨度与埋深、顶板厚度、弹性模量等呈一定指数关系,也可根据顶板跨度计算顶板安全厚度。

虽然根据能量释放率得到的顶板跨距计算方法可以避免结构面等不确定性因素,但是还有一些不足和有待进一步研究:①对于可能会发生冒顶、岩爆等的采场,需对计算公式进行一定的修正;②未考虑外部荷载,如车辆、爆破震动等动载的影响。

参考文献

[1]钱鸣高.老顶的初次断裂步距[J].矿山压力,1987(1):1-6.

[2]Z.T.比尼亚斯基,高斌.在煤矿中应用岩体分类法估计顶板安全跨距.[J]煤炭工程师,1988(1):60-62.

[3]董宇,路秀琴.煤层顶板极限跨距的估算[J].煤炭科学技术1998,26(11):24-26.

[4]汪勇.采空区上方安全顶柱厚度的确定方法[J].矿业快报.2002(1):17-18.

[5]燕恩科,姚国栋,万忠明.露天矿采空区顶板最小安全厚度研究[J].IM&P化工矿物与研究.2011(5):23-25.

[6]柳小波,彭建宇.采空区顶板破坏机理研究及安全厚度确定[J].金属矿山.2012(11):5~13

[7]吴启红,唐佳,杨有莲.某矿山多层采空区群稳定性的FLAC3D数值分析[J].矿冶工程,2011.31(6):13-16.

[8]LUO Zhou-quan,XIE Cheng-yu,JIA Nan,et al.Safe roof thickness and span of stope under complex filling body[J].Journal of Central South University,2013(20):3641-3647.

[9]张建华.基于突变理论的岩溶区路基顶板安全厚度分析[J].铁道科学与安全,2009,6(3):52-55.

[10]COOK N G W,HOEK E,PRETORIUS J P G.,et al.Rock mechanics applied to the study of rock bursts[J].South Africa Inst.Mining Metal.Jour.1966,66(10):436-528.

[11]JAEGER J M,COOK N G W.Fundamentals of rock mechanics[M].London:Methuen and Co,Ltd.,1969.

[12]赵诒枢.广义最大能量释放率断裂准则[J].华中工学院学报.1985,13(1):57-60.

[13]姚学锋,方竞.冲击荷载下扩展裂纹尖端动态能量释放率分布的焦散线分析[J].爆炸与冲击,1996,16(2):111-116.

[14]苏国韶,冯夏庭,江权,等.高地应力下地下工程稳定性分析与优化的局部能量释放率新指标研究[J].岩石力学与工程学报,2006,25(12):2453-2460.

[15]杨官涛.地下采场结构参数优化及稳定性的能量突变分析[D].长沙:中南大学,2007.

[16]杨官涛,李夕兵,王其胜.地下采场失稳的能量突变判断准则及其应用[J].采矿与安全工程学报,2008,25(3):268-271.

[17]Mariana Silva,Philippe H,Geubelle,et al.Tortorelli.Energy release rate approximation for small surface-breaking cracks using the topological derivative[J].The Mechanics and Physics of Solids,2011,59(5):925-939.

[18]池秀文,刘敏.基于梁模型的采场顶板稳定性分析[J].中国矿业,2012,21(8):113-115.

[19]ZHAO Yan-lin,CAO Ping,WANG Wei-jun,et al.Viscoelasto-plastic rheological experiment under circular increment step load and unload and nonlinear creep model of soft rocks [J].Journal of Central South University of Technology,2009,16(3):488-494.

[20]QIANG Kang,DONG Ling-nong,JIAN Chang.Numerical simulation of stope stability based on FLAC3D[C].International Conference on Computer and Management.United States:IEEE,2011.

[21]赵阳升,冯增朝,万志军.岩体动力破坏的最小能量原理[J].岩石力学与工程学报,2003,22(11):1781-1783.

[22]郭惟嘉,张新国,刘进晓.煤矿充填开采技术[M].北京:煤炭工业出版社,2013.

[23]孙传芳,方孝淑,关来泰.材料力学(Ⅰ) [M].第5版.北京:高等教育出版社,2009:373,309-313.

[24]朱湘平.131矿体采空区顶板稳定性研究[J].金属矿山,2003(9):13-15.

[25]付士根,李全明,王云海,等.采空区对地表建筑物的影响评价方法研究[J].中国安全科学学报,2007,17(8):143-147.

[26]艾显恒,谢建兵,朱和玲.地下矿山采场顶板厚度数值模拟研究[J].现代矿业,2009(4):40-43.

[27]李威,马明辉,苏龙.采场顶板稳定性分析与锚杆支护研究[J].中国矿山工程,2012,41(1):37-40.

[28]燕恩科,姚国栋,万忠明.露天矿采空区顶板最小安全厚度研究[J].IM&P化工矿物与加工,2011(5):23-25.

[29]宜昌永兴工贸有限责任公司.湖北省宜昌磷矿挑水河矿区地质详查报告[R].2009.

[30]李文秀.宜昌磷矿岩体移动分析的Fuzzy数学方法[J].IM&P 化工矿物与加工,2003(4):19-21.

[31]王荣林.宜昌磷矿中磷层采矿方法及山体稳定性研究初探[J].IM&P 化工矿物与加工,2001(6):18-21.

Research into the limit span of the stope roof based on the energy release theory

CHI Xiu-wen1,YANG Jian-feng1,GUO Ji-qiong1,HE Zhi-liang2,WANG Xue-liang3,GAO Ben-ming3

(1.College of Nature Resource and Environment Engineering,Wuhan University of Technology,Wuhan 430070,China;2.School of Environment and Resource,Southwest University of Science and Technology,Mianyang 621010,China;3.Hubei San-Ning Mining Co.,Ltd.,Yichang 443000,China)

Abstract:To analysis the existing determined method of the roof span and the applying of energy release rate,this paper use energy release rate to calculate span is the innovation,base on the beam model analyze the feasibility and put forward the concept of surface energy release which suitable for analysis the stability of mining roof.According to the surface energy release calculation and get the formula of roof limit span and safety thickness,it’s non-linear relationship between roof limit span and safety thickness with modulus of elasticity,buried depth.To proving it by comparing with the practice engineering,and applied to calculate the stope limit span of the eastern mine area in Tiao-Shui River phosphorite,and the result is reasonable.

Key words:energy release;beam model;roof span;safety thickness

收稿日期:2015-03-24

作者简介:池秀文(1963-),男,硕士,教授,陕西澄城人,1985年毕业于武汉工业大学采矿工程专业,主要从事采矿工程和安全程方面的教学与研究工作。E-mail:xwchi@whut.edu.cn。

中图分类号:TD856

文献标识码:A

文章编号:1004-4051(2016)01-0087-05