同步器挂档异响原因分析及改进方案研究

2016-06-27魏小强

常 娟 魏小强

(法士特汽车传动工程研究院设计所,陕西710119)

同步器挂档异响原因分析及改进方案研究

常娟魏小强

(法士特汽车传动工程研究院设计所,陕西710119)

摘要:某重型变速器锁环式同步器在换挡寿命试验中有异响现象。通过分析同步器的工作原理,列出可能造成异响的原因,有针对性地提出改善方案,最终成功解决换挡异响,并通过了疲劳寿命试验。

关键词:同步环;弹簧;喷钼

1同步器工作原理

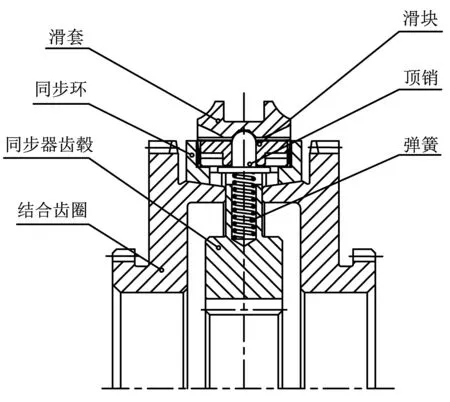

锁环式同步器工作原理的实质是通过摩擦使被接合件与结合件转速同步后换挡,结构如图1所示。

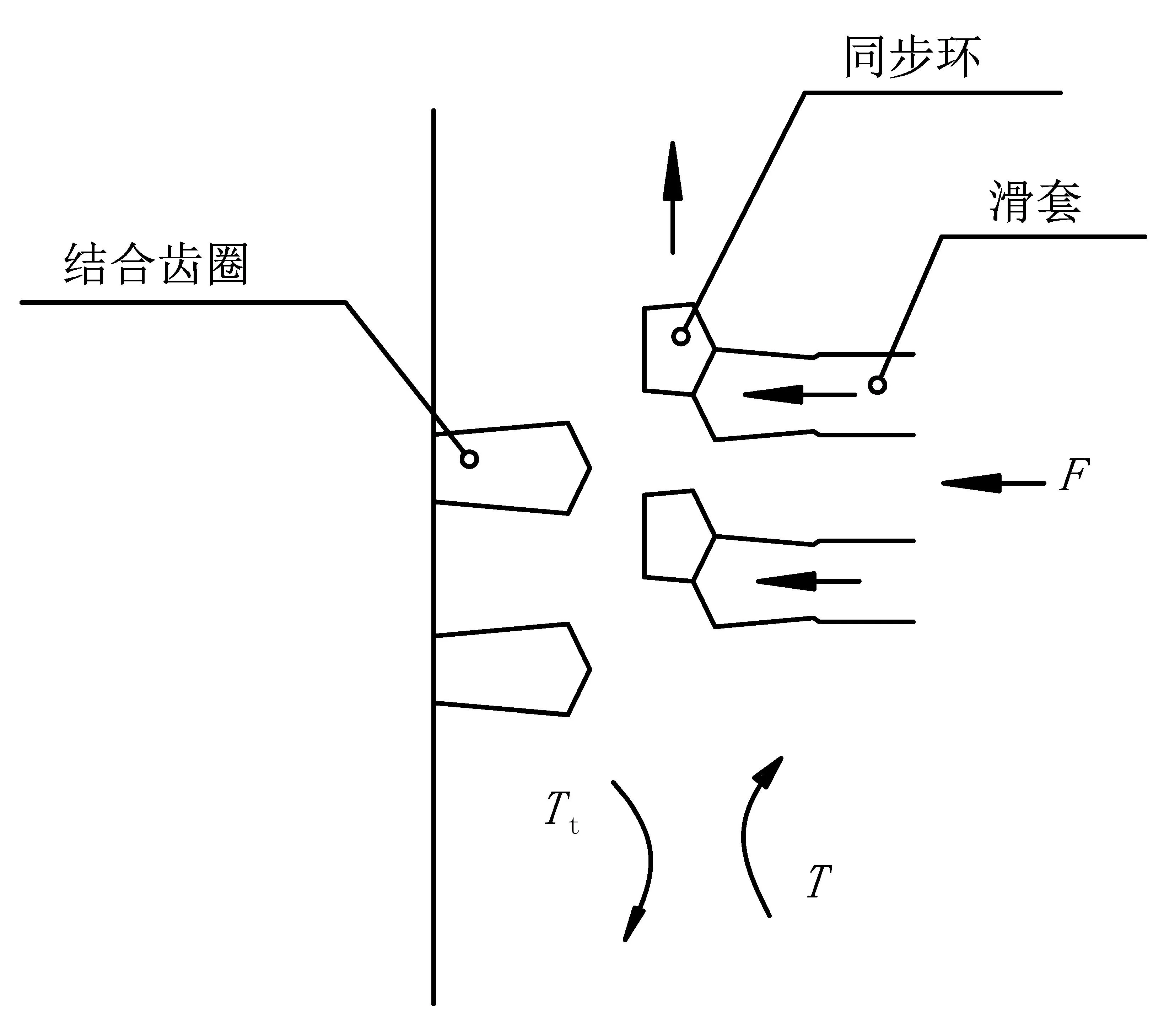

操纵机构通过换挡拨叉,推动滑套离开空挡位置作轴向移动,同时带动滑块一起轴向移动。当滑块端面与同步环端面接触时,推动同步环向结合齿圈的锥面移动。由于转速差的存在,两锥面一接触便会相互摩擦,产生摩擦力。此摩擦力迫使同步环相对于滑套周向旋转一个角度,滑套内花键的齿端倒角面与同步环相应的齿端倒角面正好互相抵触,滑套不能继续前进,同步环与结合齿圈锥面上的正压力不断增加。此时若要滑套内花键穿过同步环的外花键齿圈,必须使同步环相对于滑套周向退回一个角度。此时换挡未完成,操纵机构施加给滑套的轴向力F持续存在,使滑套内花键齿端倒角面压紧同步环外花键齿端倒角面(锁止角) ,如图2所示,因此在两部件接触的锁止角斜面上作用有法向压力N。压力N可分解为切向力和轴向力。切向力所形成的力矩使同步环相对于滑套周向回转,称为拨环力矩T。轴向力则使同步环与结合齿的锥面接触并不断压紧,产生摩擦力矩Tt,使二者转速迅速接近。当两者转速相同时,摩擦力矩Tt消失,两锥面紧密贴合,同速旋转。而此时切向力形成的拨环力矩T依然存在,该力矩使同步环及与同步侧齿轮相连的所有零件一起相对于滑套周向退转一个角度,两个花键齿倒角面不再抵触,滑套压下弹簧继续移动,滑套花键齿穿过同步环进入接合,完成同步。此时,驾驶员依然给滑套施加轴向力,推动滑套与结合齿圈啮合,完成挂档。设计时,需要适当地选择同步器的设计参数,如锁止角、锥面角等,以保证在达到同步之前,摩擦力矩总是大于拨环力矩,因而,不论施加在滑套上的轴向推力有多大,滑套齿圈倒角面与同步环齿端倒角面总是互相抵触,使滑套不能通过。

2异响原因分析

同步器异响是因为同步环与结合齿圈没有同步,滑套强行与结合齿圈啮合产生撞击造成的。通过以上分析得知,打齿的一个重要原因是在同步过程中,摩擦力矩小于拨环力矩,使同步环和被结合件不能达到同步。造成摩擦力距小的原因有很多种,比如同步器的结构参数的影响,锁止角、摩擦锥面角、摩擦半径等不合理。对于特定的同步器,结构改进余地很小的情况下,提升同步环摩擦材料性能是一个可行的解决方案。通过选择摩擦性能好、摩擦系数高的材料来提升摩擦力矩是目前各变速器厂家普遍寻求的解决途径。

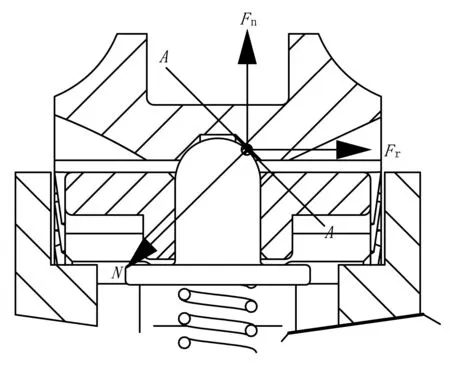

造成同步器打齿的另一个重要原因是弹簧力不足。除了在空挡时弹簧具有自锁功能外,还在同步过程中形成摩擦阻力,如图3所示。滑套移动与结合齿啮合过程中,需要通过柱销压缩弹簧,因此在工作面A-A上产生与拨叉给的轴向力相反的阻力Fr[3]:

(1)

式中,Fn为弹簧工作力,θ为滑套斜面夹角。

当变速器进行换挡时,轴向力F很大,如果弹簧不能提供足够的阻力Fr,则同步器滑套移动的速度将会变得很快。有可能同步环齿端斜面来不及与滑套齿端斜面接触,滑套就会长驱直入,快速地通过同步环齿端倒角斜面直接与同步环的花键直齿部分接触,此时没有达到同步,滑套与同步环会产生冲击。在轴向力的作用下,滑套会继续轴向移动和结合齿圈的花键齿接触,这样就失去了同步环的同步作用而发生打齿[5]。因此,在不影响换挡力的情况下,适当增加弹簧的刚度可以有效避免同步器打齿。

图1 锁环式同步器结构

图2 同步过程示意图

图3 同步器滑套受力简图

3应用实例

某重型变速器中的锁环式同步器在台架试验至30 079次时,低挡侧连续5次打齿异响,同步器失效。

3.1第一次改进

通过分析,现有摩擦材料为碳纤维,实验测定其摩擦系数为0.1~0.11,且有研究表明经耐久性试验后,碳纤维材料动摩擦系数会衰减,摩擦力矩减小,滑套与结合齿打齿[4];喷钼同步环动摩擦系数比较稳定[1]。因此,将碳纤维的同步环改为喷钼的同步环。相较于碳纤维的粘接工艺,钼层是喷涂在同步环表面,再经过机加工达到所需尺寸和表面粗糙度,精度更高,便于控制。

将两台份该锁环式同步器摩擦副改为喷钼工艺后继续装在台架上进行试验。其中一台试验至71 727次时,低挡侧连续5次打齿,同步器失效。另外一台试验从5万次开始每百次有5~6次低挡打齿,6万次后每百次有2~3次低挡侧打齿。从试验结果来看,改进有效果,但还没有达到完成10万次换挡的要求。

3.2第二次改进

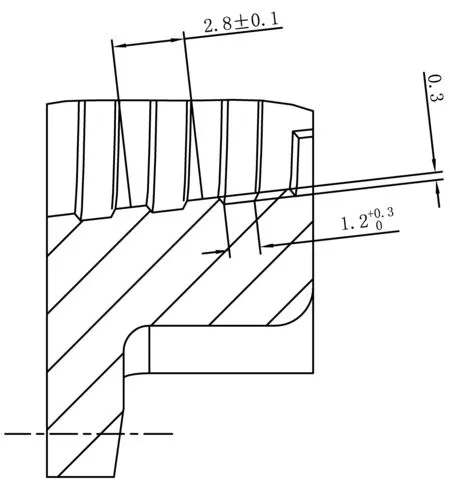

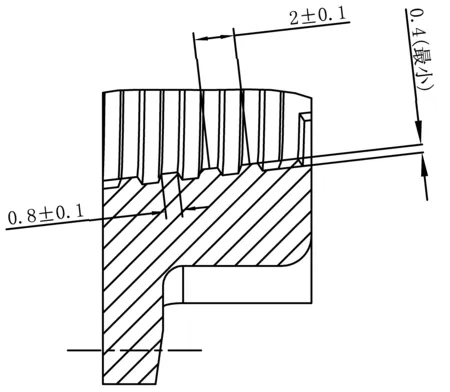

根据分析,同步环钼层上开有螺旋状油槽,该油槽的排油量和排油速度对同步环的摩擦因素也有很大影响[2]。因此对同步环的螺纹参数进行了改进。

同步环锥面的摩擦力矩Tt为:

(2)

式中,F为轴向力;μ为摩擦锥面的摩擦因数;R为锥面平均半径;α为锥面半锥角。由图4可见,改进前与改进后轴向力F、锥面平均半径R及半锥角均没有变化,而μ可用油槽总截面积来表示。

(a) 改进前

(b)改进后

由图4中参数可知,单个油槽截面积没有变化,改进后螺距减小,螺旋圈数增加,油槽总截面积增加,相当于增加了摩擦因数μ,因此改进后摩擦力矩Tt增大。

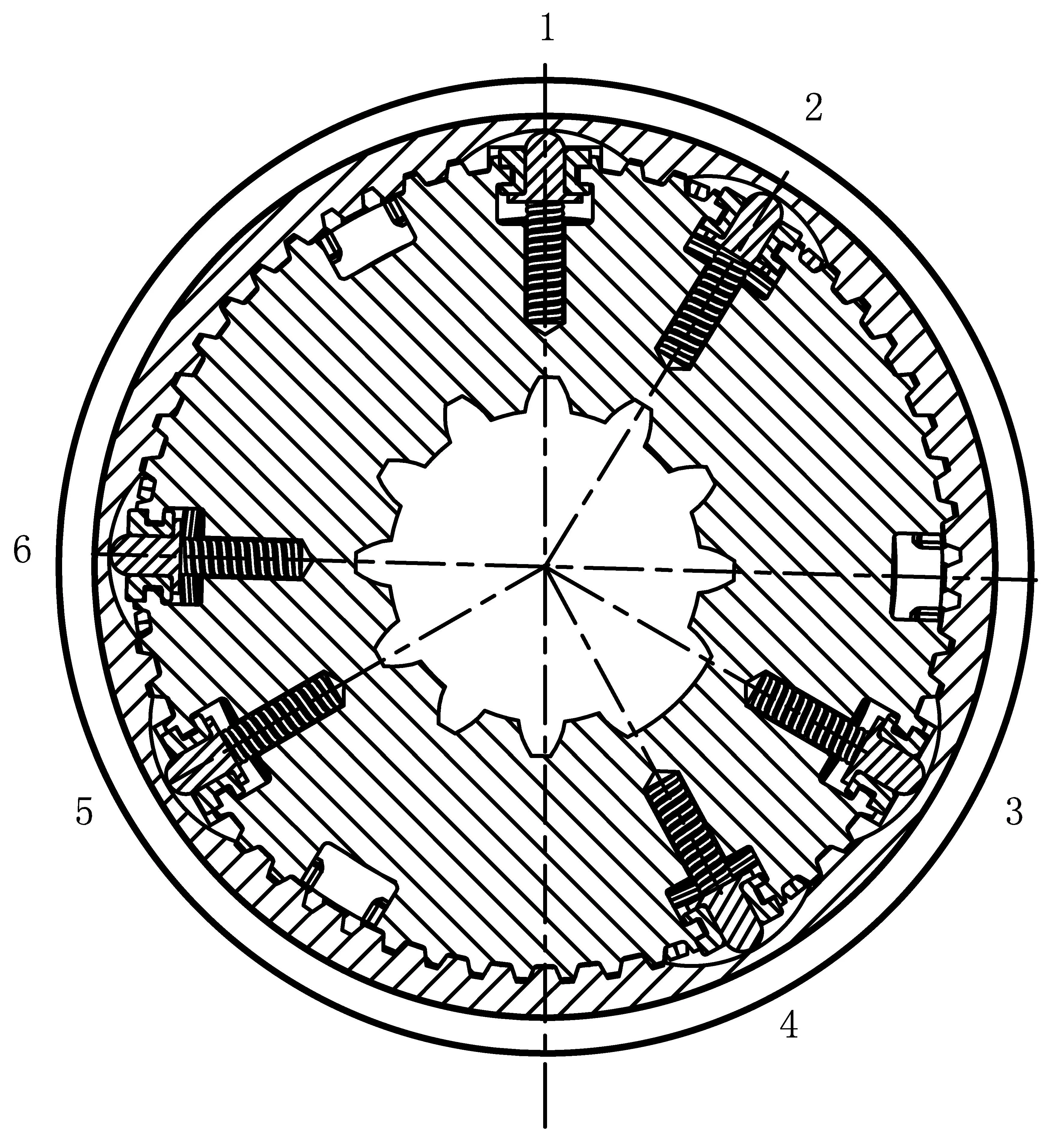

另外,弹簧力过小也是造成打齿的一个原因。本次也对弹簧进行了改进。因为原设计使用的弹簧刚度相对比较大,如果再增加刚度,除了会造成安装困难,还会因为弹簧剪切应力超过材料许用剪切应力而断裂。因此不能简单增加单个弹簧的刚度,而选择对同步器的结构进行改进。由原来的三个弹簧改为六个弹簧,如图5所示,其中1、3、5号为一组, 2、4、6号为另一组。滑套相应地做了改动,自锁限位处只有一边有斜面,如图6所示。挂高档与低档分别用不同的组合。由于每个弹簧在装入齿毂中有预压缩量,因此无论挂哪个档位,滑套除了要克服本组合3个压缩弹簧产生的力,还要克服另外三个弹簧的预压缩量产生的力,这样既不影响滑块在同步器换挡过程中的功能,又增加了弹簧产生的阻力。

将第二次改进后的同步器装入变速箱,在台架上进行试验验证。两台变速箱均完成换挡寿命10万次,同步器未见打齿或其他失效现象。

图5 改进后六弹簧同步器

图6 改进后滑套

4结论

(1)喷钼材料的动摩擦性能比某种碳纤维更稳定。通过改进钼层的螺旋油槽可以有效提高同步环的摩擦性能。

(2)同步器弹簧的刚度及预压缩量对同步器的工作过程有重要影响。

(3)通过改进喷钼同步环表面的螺旋槽参数来增加摩擦力;增加弹簧数量来提高弹簧力的方式,有效地解决了同步器打齿异响现象,为以后解决此类问题提供了思路。

参考文献

[1]李文平,鹿云,柴之龙,杨福平. 同步环摩擦材料摩擦学特性的研究[J]. 汽车工艺与材料,2013(5).

[2]夏小华,黄敏江. 一种同步环的改进设计[J]. 汽车技术, 2006(1).

[3]吴修义. 同步器同步环及同步器弹簧设计对同步性能的影响[J]. 重型汽车, 2004(2).

[4]张红奎. ZF/FZG SSP—1 80同步器耐久性评定技术[J]. 汽车工艺与材料, 2011(12).

[5]魏小强,冯瑞. 锁环式同步器压簧对锁止可靠性的影响分析[J]. 汽车技术, 2014(08).

编辑陈秀娟

Analysis on the Reasons for Abnormal Sound of Synchronizer Shifted Gear and Research on Improvement Scheme

Chang Juan, Wei Xiaoqiang

Abstract:Abnormal sound phenomenon occurred in the shifting life test for the lock ring type of synchronizer in a heavy-duty gearbox. The possible reasons for abnormal sound have been listed by analyzing the work principles of synchronizer, and the improved measurements have been brought forward accordingly to solve the abnormal sound of shift finally and it has been qualified in the fatigue life test.

Key words:synchronizer; spring; molybdenum spraying

收稿日期:2015—12—19

作者简介:常娟(1984—)女,硕士,工程师,从事汽车变速器设计工作。

中图分类号:U463.212+.41

文献标志码:B