国内首台套千吨级石油钻杆生产设备的研发

2016-06-27邵国栋王社丽杜学斌徐能惠

邵国栋 王社丽 杜学斌 李 琦 徐能惠

(1.金属材料挤压与锻造国家重点实验室,陕西710032;2.中国重型机械研究院股份公司,陕西710032;3.庆安集团有限公司11厂,陕西710077;4.西安重型技术公司,陕西710077)

国内首台套千吨级石油钻杆生产设备的研发

邵国栋1,2王社丽3杜学斌1,2李琦4徐能惠1,2

(1.金属材料挤压与锻造国家重点实验室,陕西710032;2.中国重型机械研究院股份公司,陕西710032;3.庆安集团有限公司11厂,陕西710077;4.西安重型技术公司,陕西710077)

摘要:介绍了千吨级石油钻杆生产设备生产的产品范围、主要设备组成、工艺过程和技术创新。

关键词:石油钢管;管端加厚;石油钻杆;生产设备

1957年,鞍钢无缝钢管厂管加工车间的第二期工程完工,并于1958年正式投产,标志着我国钻杆生产的开始。最初的钻杆管端是在通用设备(平锻机)上完成。

20世纪70年代,我国开始自主研发石油钻杆生产设备,到目前为止,初步形成了一定的生产规模,但大多只能用于常用规格钻杆的生产。随着水平井、大位移井和深井、超深井等非常规钻井技术的应用,钻探过程中的成本和风险也在不断增大,以前的钻杆已经不能满足这些特殊使用要求。现在的钻杆不但要具有高强度、高韧性、防腐性的特点,还需要具有智能化、数字化且安全环保的特点。从而要求钻杆的加厚直段长度更长,规格更大,甚至外径达到219 mm。目前国内市场的设备已经难以满足生产要求,中国重型机械研究院结合多年的研发经验,研制出国内首台套千吨级石油钻杆加厚生产线,填补了国内的空白。[4]

1产品范围

国内首台套千吨级石油钻杆生产设备,主要生产石油钻杆和加厚油管,产品范围为:

1.1石油钻杆管

外径:∅60.3 mm~∅168.3 mm

壁厚:6.45 mm~13 mm

长度:8.0 m~13.6 m

钢级:E75、X95、G105、S135

加厚端的结构型式:内外加厚、外加厚、内加厚

1.2加厚油管

外径:∅60.3 mm~∅178 mm

壁厚:4.8 mm~10.36 mm

长度:8.0 m~13.6 m

钢级:J55、N80、C90、P110、Q125

典型产品:∅178 mm×10.36 mm、N80

2主要设备组成

2.1机械设备

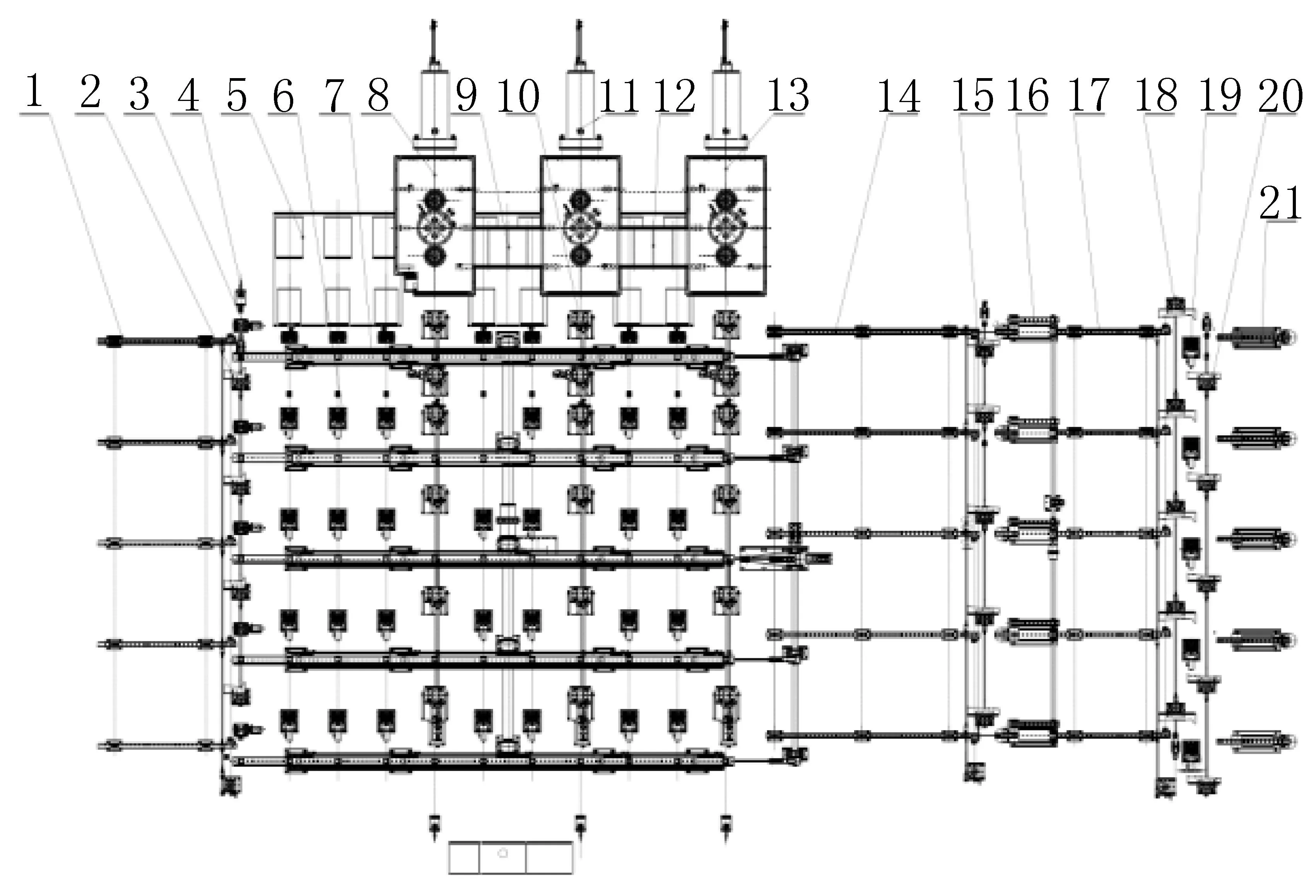

生产线的平面布置图如图1所示。

2.2液压系统

液压控制系统是为执行元件提供动力,同时也控制各执行元件的动作,使其按设定的程序运行。

液压系统主要参数如下:

主系统压力:27 MPa

传动型式:油泵直接传动

传动介质:YB-N46抗磨液压油

液压油清洁度:NSA9

2.3中频感应加热炉

由于加重钻杆要求更长的加热长度(最长达到1 m)和更大的加热功率,因此设计专门的中频感应加热炉才能满足需求。根据钢管规格配置不同的加热器,用于加热钢管的端部,加热炉为可移动式的。加热炉接收到加热的信号时,将被加热工件包在加热器中加热,工件在设定的加热时间内达到预定的加热温度后,加热器停止加热。

1—上料台架 2—上料翻板 3—对齐辊道

2.4电气控制系统

电气控制系统由电气控制柜、PLC柜、操作台、上位机等组成,按照各自设定的程序工作。

电气控制系统功能如下:

(1)生产数据的收集和管理

(2)设备工作方式选择(手动、调整、半自动、自动)

(3)起停车和紧急停车控制

(4)生产顺序和连锁控制

(5)液压系统等辅助设施控制

(6)系统故障及报警

(7)本地通讯接口(与机电成套设备连接)

(8)外部通讯接口(与二级计算机系统连接)

3工艺过程

国内首台套千吨级石油钻杆生产设备采用一种完整的钻杆管端整体加厚装备生产线的设计方法,优化了钢管的加厚工艺流程和生产线设备配置及控制方式。生产线由三台加厚主机、三组感应加热炉(有七个感应加热炉膛,采用3+2+2配置)、料端定位装置、具有轴向送料功能的可升降辊道、适合于运送管料长度为6 000 mm~13 600 mm的工位间管料步进运输机构、加热工位管料旋转装置、具有挡料机构的上料台架、储料机构、出料台架等组成,配备了完善的液压控制系统、电气控制系统、气动控制系统和润滑控制系统。生产线具有调整、手动、半自动、全自动四种工作制度。

具体工艺流程为:上料台架上料—管坯端部定位—加热—送入模腔—加厚—拉出模腔—二次加热—送入模腔—加厚—拉出模腔—三次加热—送入模腔—加厚—拉出模腔—输出到储料筐。以上过程由电气控制程序自动完成。

4技术创新

(1)建立了管端整体加厚钻杆的加厚工艺模型。由于管端整体加厚钻杆产品尚不定型,其结构和尺寸均不确定,我们选定典型产品,深入研究其钢管的加厚工艺,并考虑设备应具有必要的生产能力余量,确定了生产线设备的规格。对典型产品的工艺过程进行分析计算可知,管端整体加厚钻杆的变形程度大,材料的加厚工艺非常复杂,需要更多道次加厚,一般需要3道次以上的加厚才能完成。

(2)研制出10 MN “回”型整体框架的液压机,具有足够的刚度和强度,可以实现钻杆的管端整体加厚,确保产品质量提高。

(3)管棒材轴向输送距离检测装置可实现管棒材轴向往复运送的精确控制。

(4)可升降的送料及退料加厚辊道可实现钢管在加厚工位的轴向往复输送、垂直置入模内及脱模。

(5)钢管端部在加热过程中,由于炉内感应线圈缠绕不均匀,加热炉中心与钢管中心不可避免存在偏差,使得加热过程中周向加热不均匀,影响成型质量。通过炉前辊道的慢速旋转,有效解决了钢管端部加热不均匀、弯曲变形的技术难题,既保证了组织性能,又保证了成型的质量。

(6)多工位、大行程、全自动步进运输机完全适用于三台主机并排布置的工艺流程。采用双阀双泵控制技术,不仅保证了钢管的平稳移动,而且排除了运输过程中的掉管现象。

(7)可调节的轴向移动式中频感应加热炉可实现不同直径规格、不同加热长度的钢管在加厚前进行加热。

(8)采用针对本项目特殊设计的自动复位充液阀,其通径按主机运动的需要确定,保证液流平

稳。充液阀采用双弹簧自动复位结构,动作可靠,并使油路控制得到简化。

(9)液压控制系统采用二通插装阀,实现主机无冲击快速动作。通过功能元件来调节主阀芯的开关时间、速度,以满足大流量、快速、无冲击的要求。系统工作压力27 MPa,使主机结构紧凑。

5实施效果

千吨级石油钻杆生产线工艺布局合理,操作环境舒适,产品覆盖范围广,参数调整方便,设备运行可靠,自动化程度高,生产线各性能指标均达到或超过订货合同规定的指标。自2013年6月验收投产以来,生产正常,运转良好。共生产钢管8万吨,创造经济效益1 300万元。

6结论

普通钻杆在国内已经具备了一定的生产规模,工艺也比较成熟。而生产特殊要求及大规格的钻杆才刚刚起步,该条生产线的成功投产不仅能够生产普通钻杆及加厚油管,而且还可以生产出直连式加厚油管以及加厚直段要求更长、规格更大的特殊钻杆。

参考文献

[1]冯耀荣. 钻杆生产技术的进展[J]. 石油专用管, 1995,3(3):37-41.

[2]李建强, 于丽松, 牛成杰, 等. 石油钻杆的生产现状与发展趋势[J]. 焊管,2011, 34(11):35-38.

[3]王振志, 满国祥, 李晓晖, 等. 钻杆加厚锻造生产线的研发[J]. 地质装备,2008, 06(3):18-23.

[4]裴志强, 徐宇瑾. 水平锻造油压机[J]. 重型机械,2012 (3):25-28.

[5]裴志强, 权晓惠. 石油钻杆管端加厚工艺研究[J]. 重型机械,2002(4):33-36.

[6]李俊辉, 杜学斌,等. 钢管管端加厚工艺布置研究[J]. 重型机械,2002(4):22-25.

编辑李韦萤

Research and Development on Domestic First Sets of Production Equipment for Kiloton Grade of Petroleum Drill Pipe

Shao Guodong,Wang Sheli, Du Xuebin, Xu Nenghui

Abstract:This paper introduces the product scopes, main equipments, processes and technical innovation of the production equipment for kiloton grade of petroleum drill pipe.

Key words:petroleum steel pipe; pipe end upset; petroleum drill pipe; production equipment

收稿日期:2015—12—21

基金项目:陕西省科技统筹创新工程计划项目(2014KTCL01-01);陕西省重点新产品(2014XCP-04);中国重型机械研究院股份公司科研项目(K1305410)

作者简介:邵国栋(1963—),男,高级工程师,主要从事油气输送设备及工艺和锻压设备的研究。电话:029-86322249,E-mail:13679295583@163.com

中图分类号:TE9

文献标志码:A