宽厚板热矫直机变辊距边辊及调整装置的设计

2016-06-27吴庆君

赵 岽 吴庆君

(1.太原重工股份有限公司矫直机研究所,山西030024;2.淮南市石油化工机械设备有限公司技术部,安徽232033)

宽厚板热矫直机变辊距边辊及调整装置的设计

赵岽1吴庆君2

(1.太原重工股份有限公司矫直机研究所,山西030024;2.淮南市石油化工机械设备有限公司技术部,安徽232033)

摘要:针对宽厚板热矫直机在矫直厚板时第3辊易断轴和矫直薄板时咬入困难的问题,采用加大边辊辊距和设计出口侧边辊调整装置的方式,改善了咬入条件,降低了第3辊断轴事故的发生。

关键词:热矫直机;边辊;辊距;边辊调整装置

宽厚板热矫直机在矫直厚板时,第3辊易断轴,而在矫直薄板时咬入困难。采用加大入口侧边辊(第1辊)辊距的措施,一方面可以减少入口侧各辊的压力,降低第3辊的断轴事故;另一方面也加大了第2辊对板材作用点至入口侧第1辊间的距离而加大板头的压弯量,使板头容易变弯,提高了薄板的咬入条件。由于矫直机的工作方式为往复可逆式,故同理也加大出口侧边辊(第n辊)的辊距。另外,还设计了单独的边辊调整装置,使出口侧矫直辊压弯量的设定更加方便灵活,可有效缩短空矫区长度,改善板材的不平度。

1热矫直机的性能要求与辊系参数

1.1矫直板材性能规格要求

矫直板材:热态钢板

矫直温度:450~ 950℃

板材宽度:(1 200~4 200)mm

板材长度:(12 000~28 000)mm

板材厚度:(6~100)mm

板材屈服强度:≤800 MPa(冷态)

1.2热矫直机主要技术参数

额定矫直力:30 000 kN

工作方式:可逆式

传动方式:分两组传动(前5根矫直辊一组,后6根矫直辊一组)

辊缝调整方式:上排矫直辊整体压下、倾斜调整

1.3矫直辊系参数

矫直辊辊数:11根 (上排5根、下排6根;位于下排进料侧的第1根矫直辊与出料侧的第11根矫直辊为边辊)

矫直辊直径:285 mm

矫直辊辊距:300 mm

2边辊变辊距后各参数的计算

在实际生产中采用上排矫直辊整体倾斜调整的矫直方案时,进料侧第3根矫直辊所受矫直压力与扭矩为各辊中最大,以及集中驱动提供的同一转速与各辊反弯曲率不同而产生负转矩,极易造成第3辊万向接轴断轴事故。另外,在此条件下选定的辊径、辊距参数值在对屈服强度较高的薄板进行矫直时相对过大,降低了薄板的咬入条件,造成咬入困难。

针对矫直厚板易造成第3辊断轴和矫直薄板咬入困难的问题,可采用加大入口侧边辊(第1辊)至第2辊的辊距的措施。这样一方面可以降低入口侧各辊的压力,以减少第3辊的断轴事故;另一方面也可通过加大第2辊对板材作用点至入口侧第1辊的距离而加大板头的压弯量,使板头容易变弯,提高了薄板的咬入条件。

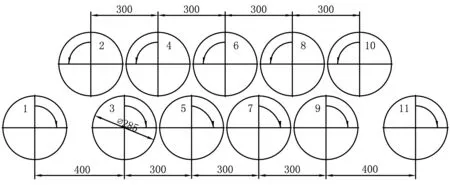

图1 十一辊热矫直机辊系布置图

因矫直机的工作方式为往复可逆式,故也相应加大出口侧边辊(第11辊)辊距。加大出、入口侧边辊辊距的辊系布置见图1。

2.1矫直厚板时入口侧第3辊的压力计算

以矫直钢板规格40 mm×3 000 mm×15 000 mm和板材屈服强度250 MPa的厚板为例,计算第3辊的压力P3:

Mt——轧件的弹性极限弯矩,单位为N·m;

Re——板材屈服强度,Re=250×106N/m2;

b——板材宽度,b=3m;

h——板材厚度,h=0.04m。

代入公式计算得Mt=200 000 N·m,P3=5 920 000 N

与辊距为300 mm时P3=7 740 712 N的条件值相比,加大边辊辊距为400 mm后,第3辊的压力减小了25%,从而降低了第3辊万向接轴的断轴频率。

2.2薄板矫直时板头压弯量的计算

板材咬入前,板材向前水平运动的喂料速度等于矫直辊的矫直速度。板材咬入时,由于辊缝压下量的设定,板头对第二辊产生撞击,造成板材向前水平运动的喂料速度大于矫直辊咬入速度的水平分速度,因此会产生板材对矫直辊的水平冲击力。由于这种冲击发生的时间短暂,冲击物的变形状态与接触应力随时间的变化难以确定,故此水平冲击力可按板材撞击前后的动能变化量来求得。

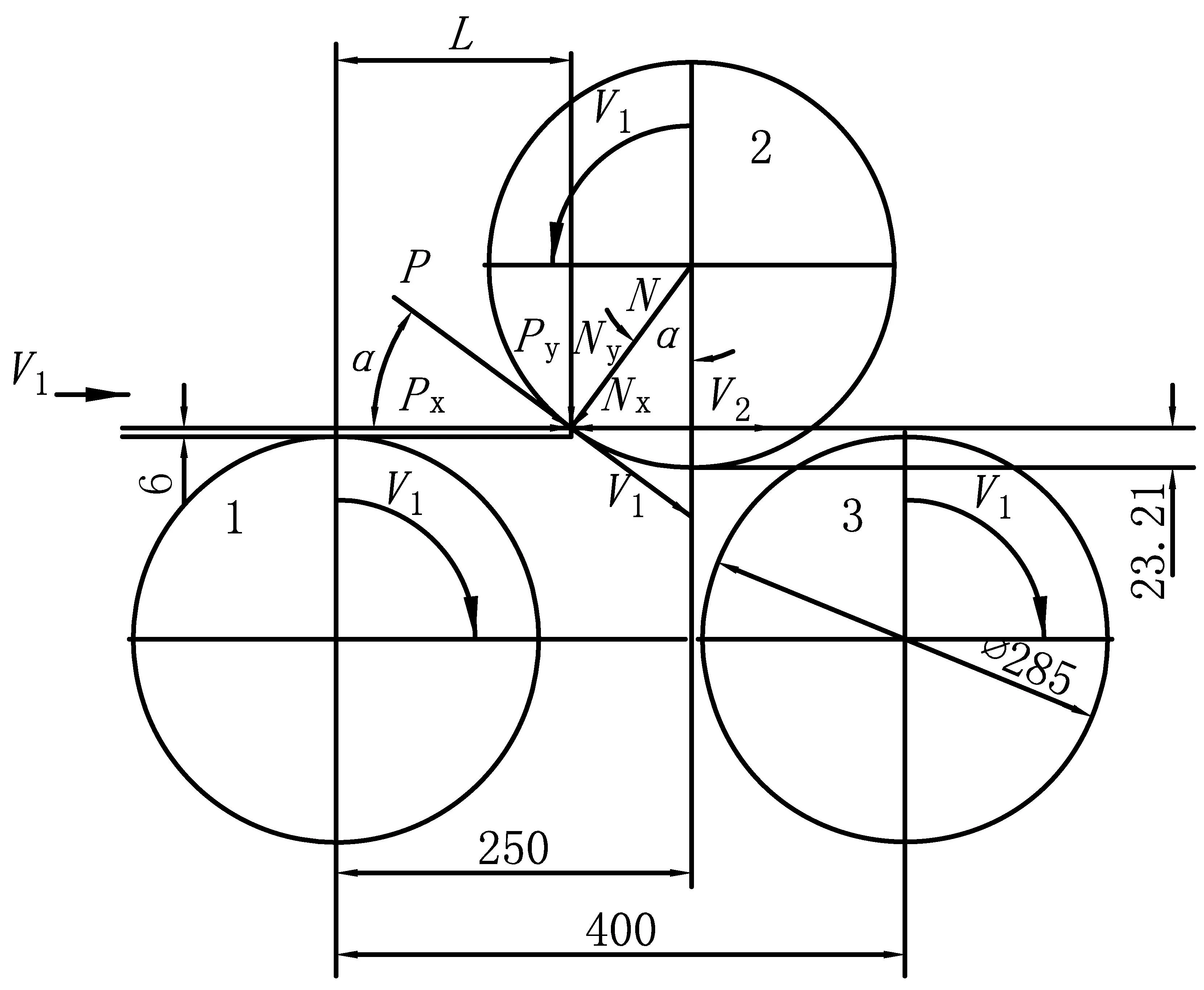

以矫直钢板规格6 mm×4 000 mm×20 000 mm,板材屈服强度500 MPa,送料速度与矫直速度0.5 m/s,按入口端压弯曲率比为5设定压下量Δh=23.21 mm;咬入角α=33°的薄板为例进行说明。薄板咬入时的力学模型见图2。

图2 薄板咬入时的力学模型

依据能量法计算板头部对辊子顶撞力N的水平分力Nx:

v2=v1cosα

式中c——矫直机本体的水平刚度系数,即本体在水平方向变形1 m所需的力,参考相关轧机资料取c=1.02×108N/m;

m——板材的质量,m=3 744 kg;

v1——板材的水平喂钢速度,v1=0.5 m/s;

v2——板材咬入速度的水平分速度,单位为m/s。

代入公式计算得v2=0.419 m/s,Nx=168 604.2 N

计算工件头部对辊子的顶撞力N:

计算工件头部对辊子顶撞力N的垂直分力Ny:

Ny=Ncosα=309570.5×cos33°

=259627.7 N

计算咬入力P:

P=μNy=0.3×259627.7=77888.31N

式中μ——辊子与板材间的滑动摩擦系数,μ=0.3。

计算咬入力P的垂直分力Py:

Py=Pcos(90-α)=77888.31×cos57°

=42421.01 N

计算板头压弯力F:

F=Ny+Py=259627.7+42421.01

=302048.71 N

计算板头压弯量e:

式中L——第2辊对板材作用点至入口侧第1辊间的距离,L=165.5 mm;E——钢质弹性模量,E=2.1×105N/mm2;

J——截面的轴惯性矩,单位为mm4;

b——板材宽度,b=4 000 mm;

h——板材厚度,h=6 mm。

代入公式计算得J=72 000 mm4,e=30.19 mm

与边辊辊距为300 mm、L=65 mm时的e=1.83 mm相比,加大边辊辊距为400 mm,L=165.5 mm后,极大的增加了板头的压弯量,从而提高了薄板的咬入条件。

3边辊调整装置与调整参数

矫直过程是板材在各矫直辊设定的不同反弯曲率作用下,经过多次连续反弯,使板材的不平度趋近于零的过程。若在n-2辊处形成单值曲率,设定矫直机出口侧n-1辊的反弯曲率等于弹复曲率,则板材连续通过后可被完全矫直。当入口侧矫直辊对板材的压弯曲率比在3~5之间时,板材将会形成单值曲率。在板材出口区一般为弹性变形,受诸多因素的影响矫直过程非常复杂。通过调整出口侧矫直辊压弯量,可使板材最终弹塑性弯曲位置发生变化,改善板材的不平度。

矫直机为上排矫直辊整体倾斜调整,主要通过设定上排矫直辊压下量,调整好进、出口侧矫直辊的压弯量,使压弯量按线性递减,再辅助单独的边辊调整装置,这样可使出口侧矫直辊压弯量的设定更加方便灵活。单独调整出口侧下边辊的位置,只是改变板材在出口处的弯曲状态,可以避免因整体调整上排矫直辊位置而导致其它辊位置也发生变化。由于出口侧矫直辊施加的反弯曲率向上,当对其进行向上调整时可以有效的缩短空矫区长度,改善板材的不平度,因而设计单独的边辊调整装置是必要的。

1—进口侧边辊 2—出口侧边辊 3—进口侧支承辊

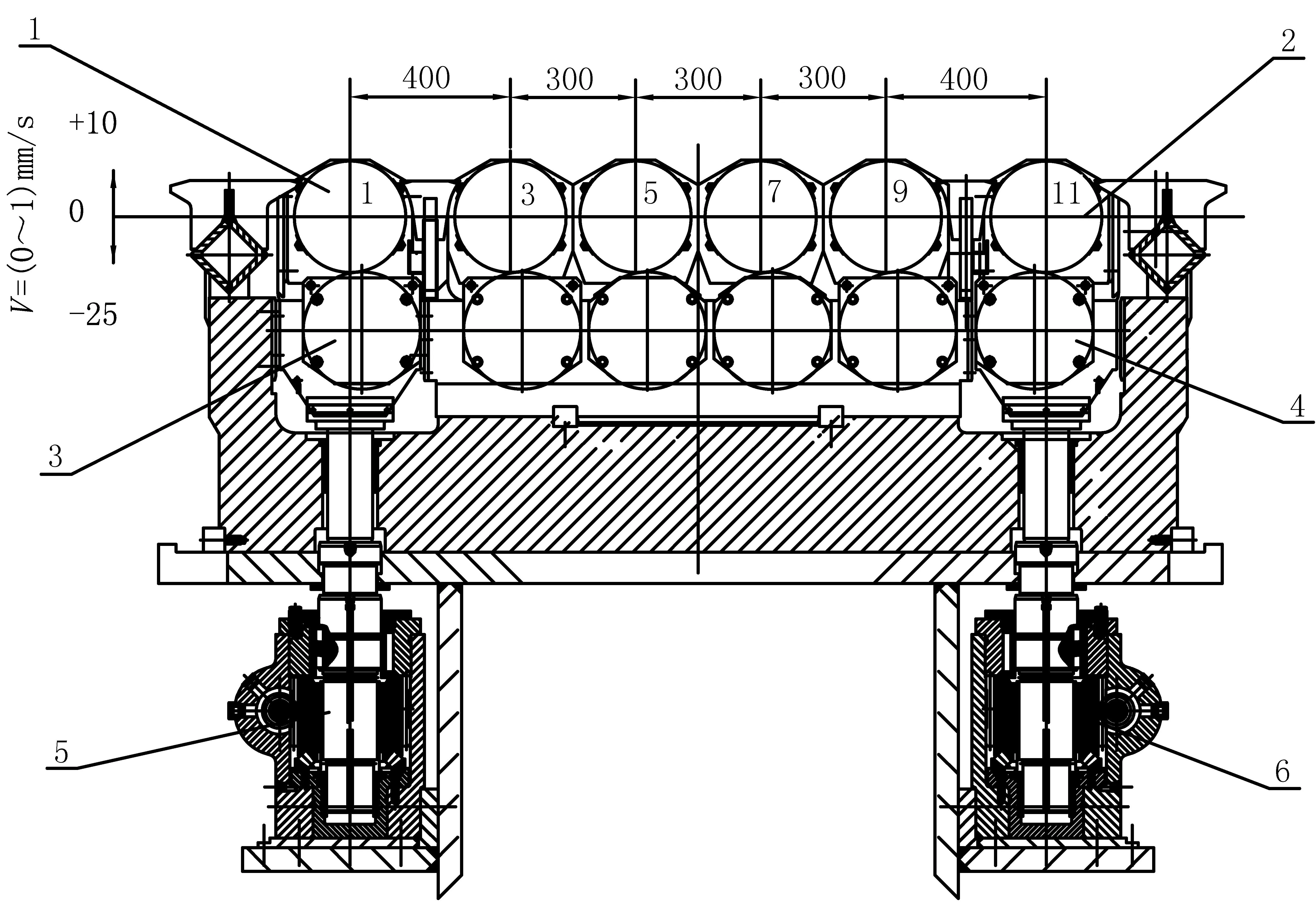

3.1边辊调整装置

边辊调整装置安装在下机架上,位于进、出口边辊下方,由液压马达、联轴器、螺旋升降机组成。通过边辊调整装置可以实现出口侧边辊的垂直调整,用于提高板材的矫直质量,边辊调整量为(-25~+10)mm,通过编码器测量。边辊调整装置见图3。

3.2调整参数设定

由于出口区板材处于弹性变形阶段,出口矫直辊(第10辊)的压弯量不大,忽略因边辊辊距与中间矫直辊距的不同而导致的零弯矩点偏移对板材变形的影响。

以矫直钢板厚度h=40 mm和屈服强度300 MPa的板材为例进行说明。

得到曲率半径ρω=14 005.6 mm

计算出口矫直辊(第10辊)处的压弯量S10:

式中t1——第9辊与第10辊辊心之间的水平距离,t1=150 mm。

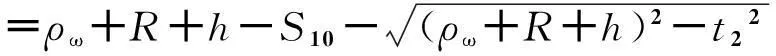

计算出口侧边辊(第11辊)上调整量x:

=1.8 mm

式中t2——第10辊与第11辊辊心之间的水平距离,t2=250 mm;

R——矫直辊半径,R=142.5 mm。

计算入口侧矫直辊(第2辊)的压弯量S2:

式中K——板材弯曲率比,K=5。

由于此矫直机辊缝调整方式为上排矫直辊整体压下、倾斜调整,故调整好入、出口侧矫直辊压弯量后,其余各辊压弯量按线性递减方案分布,完成矫直板材压下量参数的调整。

4结论

宽厚板热矫直机变辊距边辊及调整装置的结构设计简单,实用性强,传动平稳,可实现板材的顺利咬入,有效降低了第3辊断轴事故的发生,提高了设备的生产效率,矫后板材成品质量得到了提升。

编辑杜敏

Design on Edge Roller with Variable Roller Spacing and Adjustment Device of Hot Straightener for Wide and Heavy Plate

Zhao Dong, Wu Qingjun

Abstract:When the hot straighter for wide and heavy plate is straightening thick plate, the shaft of the third roller is easily to be broken, and when it is straightening thin plate, it is difficult to bite the plate. It is adopted that increasing the roller spacing of edge roller and designing the adjustment device of edge roller at exit side to improve the biting condition and decrease the accident of breaking the shaft of the third roller.

Key words:hot straightener; edge roller; roller spacing; adjustment device of edge roller

收稿日期:2015—11—24

作者简介:赵岽(1972—),男,矫直机设计员。电话:13015385183,E-mail:zhd6437@126.com

中图分类号:TG333.2+3

文献标志码:B