带主法兰三通阀体的多向模锻成形方案

2016-06-25任运来殷达义曹峰华牛龙江

任运来, 殷达义, 任 杰, 曹峰华, 牛龙江

(1. 上海电机学院 机械学院, 上海 201306;2. 上海重型机器厂有限公司, 上海 200245)

带主法兰三通阀体的多向模锻成形方案

任运来1,殷达义2,任杰1,曹峰华1,牛龙江1

(1. 上海电机学院 机械学院, 上海 201306;2. 上海重型机器厂有限公司, 上海 200245)

摘要在分析带主法兰三通阀体形状特点的基础上,计算得到了这类阀体的多向模锻成形方案共15种;结合现有设备的功能,确定了3种可在实际生产中应用的多向模锻成形方案。借助体积成形软件FORGE®,对3种成形方案的变形力载荷、模具温度场、锻件成形质量、锻件温度场与等效应变进行了数值计算。计算结果表明,3种成形方案得到锻件组织接近,但变形力载荷相差较大,模具温度的最高值差别明显。具有内、外两个垂直凸模,左、右两个水平凸模;动作顺序是内、外两垂直凸模先同时运动压入,到达法兰位置时,外垂直凸模停止运动;内垂直凸模继续运动压入,与此同时,左、右两个水平凸模也同时压入,直至锻造完成的方案最佳。

关键词主法兰; 三通阀体; 多向模锻; 成形方案; 数值计算

多向模锻是一种先进的制造技术,它有可成形中空且侧壁带有凸台的复杂锻件,可设置多个分模面,能成形外壁具有多方向枝芽的复杂锻件。锻件形状尺寸更接近零件,材料利用率高,机械加工量少,锻件流线完整,抗应力腐蚀好,疲劳强度高。坯料在三向压应力条件下挤压成形,可提高材料热塑性,允许很大的一次性变形的特点。因而,在火电、核电、石油化工和航天等关键装备的制造中正逐步获得应用。

1带主法兰三通阀体

图1所示为一种火电装备中使用的阀体的二维图和三维图,它有2个相互垂直的通道与3个通口,主通道直径大,主通口处有法兰,因此,这种阀体被称为带主法兰的三通阀体;辅通道的直径较小,左、右通道口对称。材料为P 91耐热钢,采用普通开式模锻成形,不仅锻不出内部通道,材料利用率低,只60%左右,而且需要多个工步,加工后金属流线破坏。根据带主法兰三通阀体的几何形状特点,采用多向模锻技术成形是合理的,使用圆柱形毛坯,在一副模具内一次可完成锻件的成形,材料利用率可提高到90%以上。

对于多向模锻而言,锻件的外部轮廓是由凹模闭合后的模腔曲面决定的,而坯料变形为锻件的不同过程是由成形方案决定的。通常锻件的形状越复杂,多向模锻中使用的凸模越多,可选择的成形方案就越多。多向模锻的成形方案影响着锻件的成形效果、多向模锻的力能、参数模具寿命。与制定其他模锻工艺不同,确定锻件的多向模锻的成形方案是制定多向模锻工艺的一项重要内容。

2多向模锻成形方案

2.1成形方案总数的计算

采用多向模锻成形这种三通阀体,主要是锻造出它的3个通道。因此,至少使用3个凸模,即水平方向2个,垂直方向1个;如果设备允许最多可使用6个凸模,即水平方向4个,垂直方向2个。

对于带主法兰阀体,坯料的最初位置只有1个,即垂直模腔内;因此,只有凸模的施压运动顺序的组合。构成以下成形方案。

(1) 使用3个凸模,1个垂直凸模,左、右2个水平凸模。有2种成形方案: ① 垂直凸模先运动压入,到位后,2水平凸模同时运动压入,直至锻件的成形完成。② 垂直凸模和2水平凸模同时运动压入,直至锻件的成形完成。

图1 阀体(mm)Fig.1 Three-port valve body (mm)

(2) 使用4个凸模,内、外2个垂直凸模,左、右2个水平凸模。有4种成形方案: ① 外垂直凸模先运动压入,到最终位置后,内垂直凸模运动压入,到最终位置。2水平凸模同时运动压入,直至最终位置,锻件的成形完成。② 外垂直凸模先压入并未到最终位置,内垂直凸模运动压入,到最终位置。2水平凸模同时运动压入,直至锻件的成形完成。③ 内、外2个垂直凸模同时运动压入,到最终位置后,2水平凸模同时运动压入,直至锻件的成形完成。④ 内、外2个垂直凸模与2水平凸模同时运动压入,直至锻件的成形完成。

(3) 使用6个凸模,内、外2个垂直凸模,左、右2侧各内、外2个水平凸模,有9种成形方案。

将上述3种情况的加起来,总共15种成形方案。

2.2备选形方案的确定

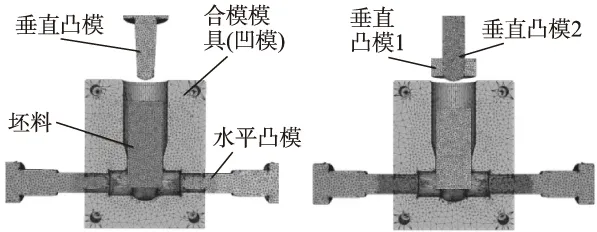

分析国内、外文献可知,现有多向模锻设备能够提供的运动: 动梁上、下运动,1个垂直缸上、下运动,左、右各一个水平缸水平相向运动。如果直接利用现有多向模锻设备能够提供的运动进行锻造,借助左、右水平缸提供合模力,垂直凸模穿孔,就不能锻造出左、右的水平通道孔。为此,设计了利用动梁上、下运动进行垂直合模的装置,从而可以在现有多向模锻设备上,完成合模、垂直穿孔和水平穿孔的多向模锻工艺。下面3种成形方案中,前2种成形方案是在现有多向模锻设备上可实现的成形方案,第3种是不能在现有多向模锻设备上可实现的成形方案,仅作为比较参考,以表不同成形方案的技术意义不同。

方案11个垂直凸模,左、右2个水平凸模;动作顺序是垂直凸模先运动压入,到位后,2水平凸模同时运动压入,直至锻件的成形完成。

方案21个垂直凸模,左、右2个水平凸模;动作顺序是垂直凸模和2水平凸模同时运动压入,直至锻件的成形完成。

方案3内、外2个垂直凸模,左、右2个水平凸模;动作顺序是内、外两垂直凸模先同时运动压入,到达法兰位置时,外垂直凸模停止运动;内垂直凸模继续运动压入,与此同时,左、右2个水平凸模也同时压入,直至锻件的成形完成。

2.3备选形方案的比较

图2所示为成形方案分析比较的力学模型,锻件材料为P 91,模具材料为H 13(热作模具钢)。坯料的始锻温度为 1200℃,模具的预热温度为 250℃。润滑剂为水基石墨,摩擦系数为0.3。热传导选取FORGE软件中的steel-hot-medium(中等传热)。

图2 三通阀体成形的有限元参数模型Fig.2 Finite element model of the forming method of a T-oint valve body

(1) 锻件的温度场比较。锻件成形过程中、终锻的温度场分布分别是表征锻件内部在锻造成形过程中的动态再结晶和锻造成形后的亚动态再结晶状况的主要参数,两种再结晶决定着锻件的组织与性能,终锻温度低的区域,亚动态再结晶不充分,终锻温度合适的区域再结晶充分;终锻温度过高的区域会产生晶粒粗大和晶间脆性相的析出。图3所示为坯料始锻温度为 1200℃,3种成形方案锻件终锻温度分布状况。

由图3可知,3种成形方案的终锻温度分布共同点是锻件温度的分布状态基本相同,高温区主要分布在凸模顶端的区域,其原因一方面是锻件内部的热量难逸散,另一方面是由于此区域的塑性变形量较大,塑性变形的热效应使该区域的温度升高。低温区主要分布在锻件底端和锻件水平端下部,由于这些部位最先与模具接触,整个锻造过程中接触时间较长;模具和始锻坯料之间存在较大的温度梯度,热量传递快,低温区域会更加明显。3种成形方案的终锻温度分布的差别是高温区的大小不同,成形方案2的高温区域最大,其原因是单垂直凸模和左、右2个水平凸模同时运动压入,整体成形时间相对短,锻件毛坯的热量向模具扩散少。

图3 3种成形方案的锻件终锻温度分布图Fig.3 Temperature distributions of the 3 forming methods

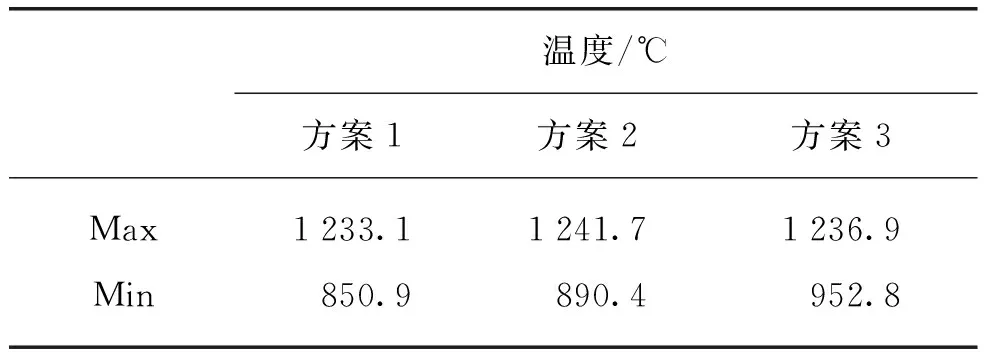

表1是终锻时3种成形方案的最高温度和最低温度值,锻件的最高温度分别为 1233.1℃、1241.7℃、1236.9℃,锻件最低温度分别为850.9℃、890.4℃、952.8℃。数据表明: 凸模的动作顺序对锻件的最终成形温度影响较小。

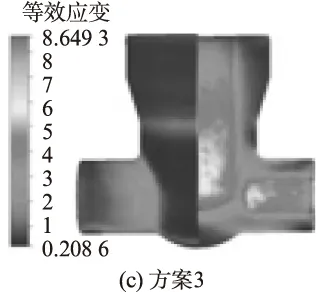

(2) 锻件的等效应变比较。锻件成形后的等效应变分布是表征锻件内部各点变形量的大小,与温度参量一起又是塑性变形再结晶立体图的2个坐标,决定着锻件内部各处晶粒度的大小,组织与性能的好坏与分布一致性。等效应变大,分布均匀,温度场分布均匀,锻件组织与性能好且均匀。图4为3种成形方案的锻件等效应变分布图,3种成形方案的锻件等效应变分布图十分接近,由于模具与坯料间存在摩擦,靠近凸模的内壁区域的变形较大,靠近凹模的外壁区域的变形较小。

表1 3种成形方案的锻件温度

图4 3种成形方案的锻件等效应变分布图

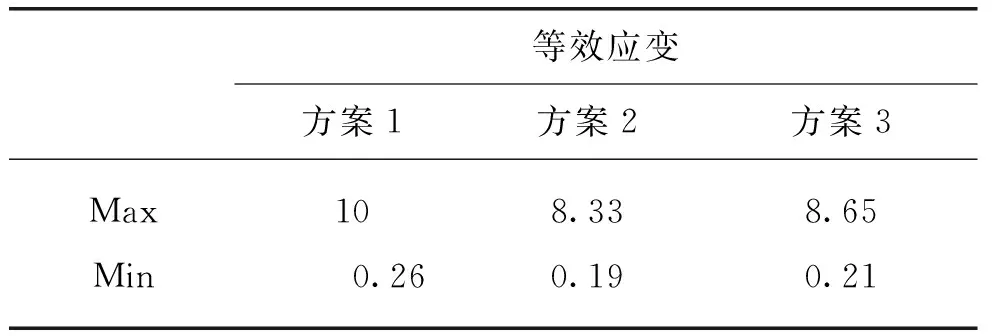

表2列出了3种成形方案等效应变的最大值和最小值。分析表2可知,3种成形方案的等效应变的最大值、最小值均差别不大,且等效应变的最小值超过再结晶的临界变形量。将锻件等效应变的计算结果与温度场的计算结果综合分析可知,3种成形方案的锻件组织都应比较均匀,彼此之间接近。

表2 3种成形方案的等效应变

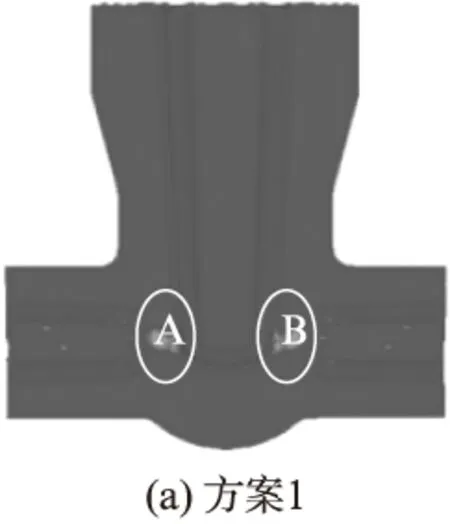

(3) 锻件成形质量比较。在多向模锻过程中,凸模的动作顺序影响锻件内部锻件材料质点流动的位移场,合理的位移场既能使变形坯料在较小的变形载荷下有序的填满模具型腔,又能避免锻件的表面折叠和内部撕裂。图5所示为3种成形方案的锻件的最终成形效果图。

图5 3种成形方案的锻件缺陷情况

3种成形方案中,锻件的外部尺寸形状效果良好,表面无折叠,圆角处、尖角处成形饱满。锻件内部效果不同,在方案1中,多向模锻垂直凸模和水平凸模之间的区域产生了撕裂与折叠,如图 5(a) 中A、B区域所示。产生撕裂与折叠机制如图6所示。当垂直凸模端部越过水平凸模轴线后,由于变形连续行的限制,其左、右两侧的锻件材料向侧面流动,在水平凸模轴线附近产生拉伸缩孔,随着垂直凸模位移进一步增大,拉伸缩孔深度增加,变扁进而形成折叠。

图6 成形方案1锻件内部撕裂与折叠机制

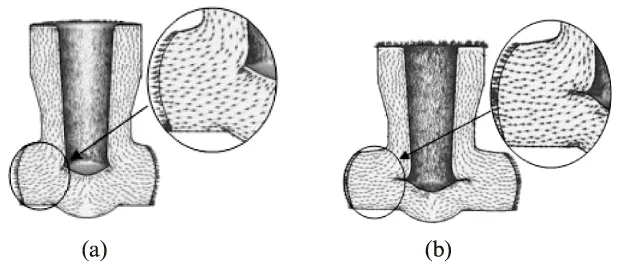

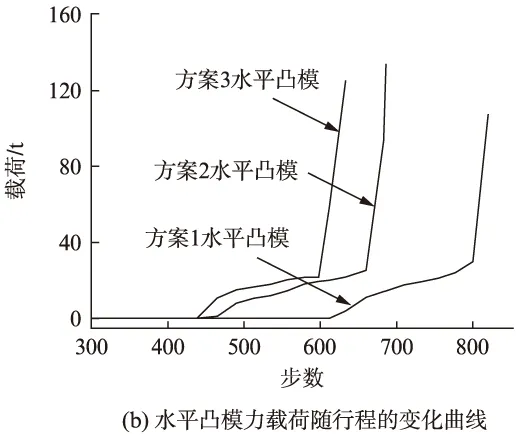

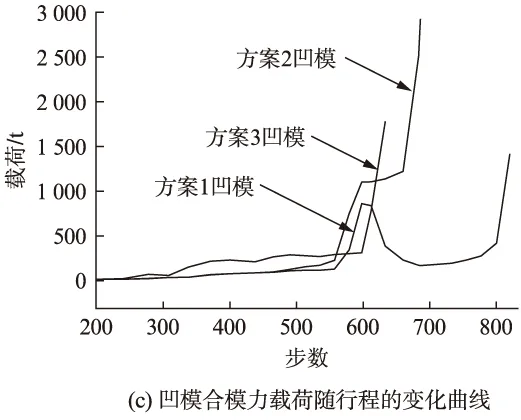

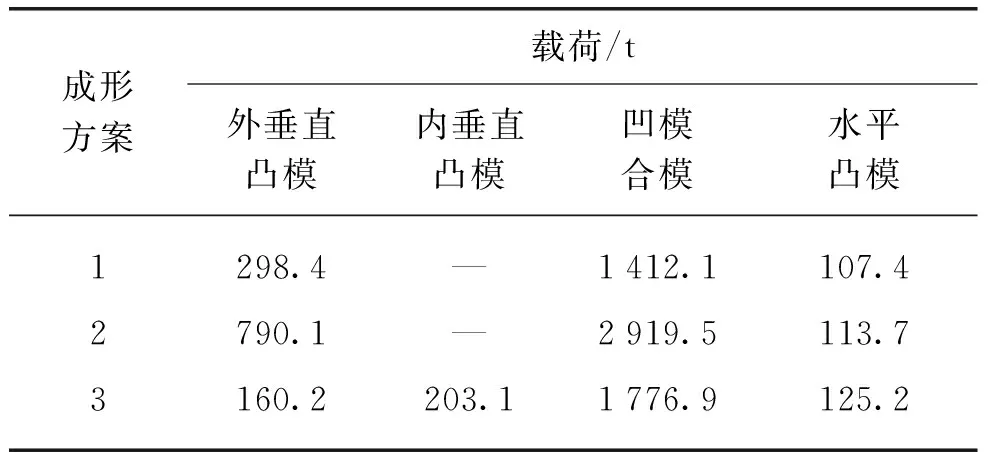

(4) 成形方案的力载荷比较。与其他模锻一样,多向模锻的力载荷是重要的工艺参数,既是选择设备的依据,又是表征成形工艺优否的依据,小的力载荷能降低设备造价,减少运行能耗。图7所示为3种成形方案下,垂直凸模、水平凸模和凹模合模力载荷随行程的变化曲线。

由图7(b)可知,3种成形方案的水平凸模的力载荷曲线峰值波动不大,表明动作顺序对它的力载荷影响较小,而垂直凸模与凹模合模的力载荷因成形方案的不同而有较大的变化。为比较3种成形方案所需力载荷的大小,需预设成形效果描述参数,因主通道和辅通道端口外圆是难充满处,以此处外圆角半径R作为成形效果的描述参数。

在图7曲线上选取锻件成形效果描述参数R=3mm时的力载荷值进行比较,并列于表3中。由表3可知,成形方案2的垂直凸模的力载荷与凹模的合模力数值分别是成形方案1的2.60倍和2.06倍,成形方案3垂直凸模的力载荷与凹模的合模力数值分别比成形方案1高21.8%和25.8%。成形方案1中的垂直凸模的力载荷与凹模的合模力最小,成形方案3次之,成形方案2模具所受载荷最大。因此,多向模锻中凸模的动作顺序对模具所受载荷的影响很明显。

3种成形方案的力载荷大小相差较大,尤其是垂直凸模与凹模合模的力载荷。从塑性力学的角度分析,影响多向模锻力载荷参数的因素有锻件材料的屈服应力和应力状态。由前面锻件的温度场比较可知,在整个锻造成形过程中,不同成形方案的锻件温度场差别很小,因而锻件材料的屈服应力基本相等。3种成形方案的力载荷大小不同,主要是由它们的应力状态不同所致。

方案2的垂直凸模力载荷与凹模合模力载荷高的原因是其锻件内部的静水应力高,3种成形方案的锻件内部的平均静水应力列于表4,由表4可知,方案2的锻件内部平均静水应力最高,表现在工艺参数上是凹模合模力载荷最大。从变形工艺看,尽管3个凸模同时运动,但垂直凸模是锻件材料变形流动的主推动者,在其推压下,锻件材料质点向水平方向流动,而运动的水平凸模减小了出口的面积,阻碍了质点的水平方向流动,在锻件内部形成了更高的静水应力,同时也相对增大了垂直凸模的力载荷,计算结果也证实了上述分析。

图7 3种成形方案的力载荷随行程的变化曲线Fig.7 Load vs. stroke curves of the 3 methods

表3 3种成形方案的力载荷

表4 3种成形方案的平均静水应力

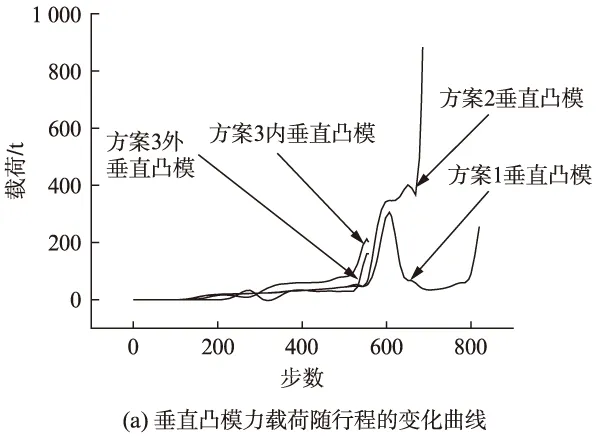

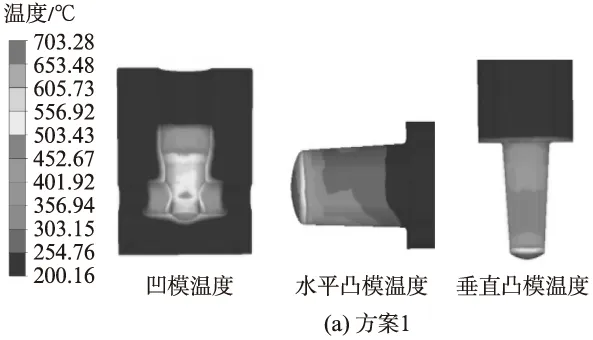

(5) 模具温度场比较。多向模锻技术以及其他模锻技术成功与否的关键因素之一。模锻成形过程中,模具温升快就意味模具的迅速回火失效,模具寿命低,使多向模锻技术方案失败,因而,对模具温度场的研究是非常必要的。

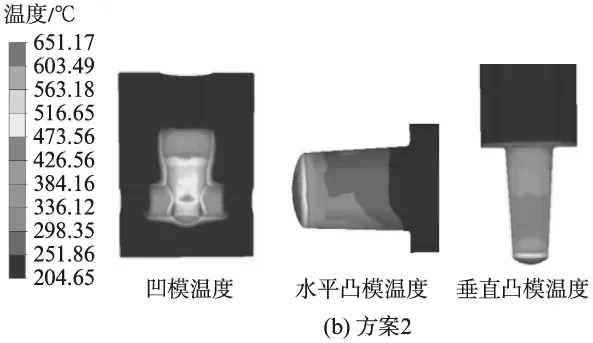

图8所示为3种成形方案的模具温度场分布状况。由图可知,凹模的高温区域主要分布在垂直型腔和水平型腔的相贯线部位,此处与毛坯的接触时间较长。垂直凸模和水平凸模的高温区域主要分布在凸模端部。这些部位也与毛坯的接触时间较长。

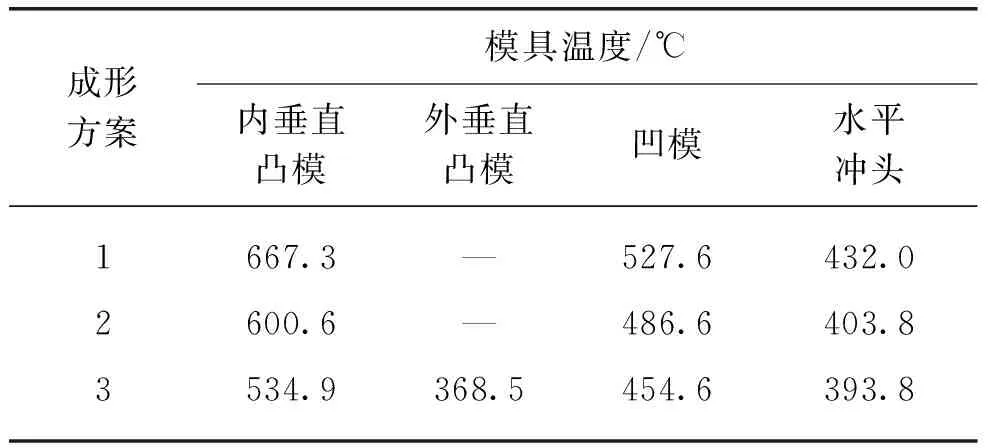

表5所示为多向模锻成形终了时,模具表面上最高温度的值,对比分析表5不难知道,3种成形方案中,成形方案1的垂直凸模与凹模的温度上升最多,分别达到了667.3℃和527.6℃;成形方案3的垂直凸模与凹模温度上升幅度最小,内、外垂直凸模分别为534.9℃、368.5℃,凹模为454.6℃;2种成形方案相差约1/6和1/10。模具温度升高差别明显。

影响模具温度升高的因素有模具与坯料的接触时间和接触表面的传热状态,在润滑正常的情况下,接触时间的长短是主要因素。对于三通阀体多向模锻而言,工艺需要垂直凸模首先运动而

图8 模具温度分布图Fig.8 Temperature distributions on punches and dies

成形方案模具温度/℃内垂直凸模外垂直凸模凹模水平冲头1667.3—527.6432.02600.6—486.6403.83534.9368.5454.6393.8

最后退出,它的温度升高最为剧烈,采用内、外凸模的结构与运动方案后,温度升高的状况明显改善,有利于模具寿命的提高。

3结论

(1) 针对带主法兰三通阀体的形状特点,分析、计算15种多向模锻成形方案;结合现有设备的功能,确定了3种可在实际生产中应用的多向模锻成形方案。

(2) 借助体积成形软件FORGE,对3种成形方案的变形力载荷、模具温度场、锻件成形质量、锻件温度场与等效应变进行了数值计算,计算结果为制定多向模锻成形方案提供了依据。

(3) 具有内、外2个垂直凸模,左、右2个水平凸模;动作顺序是内、外两垂直凸模先同时运动压入,到达法兰位置时,外垂直凸模停止运动;内垂直凸模继续运动压入,与此同时,左、右2个水平凸模也同时压入,直至锻件的成形完成的方案最佳。

参考文献

[1]任运来,聂绍珉,苗雅丽.多向模锻技术的发展及应用[J].重型机械,2014(4): 1-8.

[2]TUNCEL S,HOLL A,ROSSBACH A,et al.Economical MULTIWAY forging with multi-directional press by near-net-shape forging technology[C]∥19th International Forgemasters Meeting.Makuhari,Chiba: 19th IFM Organizing Committees and Leadership,2014: 201-204.

[3]PAHNKE M,GUO Yuxi, HERMANN U,et al.Building and application of a new powerful multi-way forging press[C]∥19th International Forgemasters Meeting.Makuhari,Chiba: 19th IFM Organizing Committees and Leadership,2014: 568-571.

[4]任运来,李明权,任杰,等.高温高压阀体的多向模锻技术研究[J].重型机械,2015(5): 1-5.

[5]任运来,牛龙江,曹峰华,等.多向模锻工艺与设备的发展[J].上海电机学院学报,2014,17(3): 125-131.

[6]任运来,曹峰华,任杰,等.水平带法兰三通阀体多向模锻工艺研究[J].上海电机学院学报,2015,18(5): 249-254.

[7]孙艮芝.三通阀模锻成形工艺数值模拟研究[J].精密成形工程,2012,4(6): 85-87,98.

[8]郑彬彬,董传勇,薛克敏,等.三通阀体多向模锻工艺研究[J].精密成形工程,2010,2(5): 61-63.

[9]孙红镱,康达昌,陈宇.大型阀体锻造的一种省力成形新工艺[J].热加工工艺,2000(5): 37-38.

[10]林峰,张磊,孙富,等.多向模锻制造技术及其装备研制[J].机械工程学报,2012,48(18): 13-20.

[11]ZHANG D,YANG He,SUN Zhichao.Finite element simulation of aluminum alloy cross valve forming by multi-way loading[J].Transactions of Nonferrous Metals Society of China,2010,20(6): 1059-1066.

[12]应富强,张更超,潘孝勇.金属塑性成形中的三维有限元模拟技术探讨[J].锻压技术,2004(2): 1-5.

[13]史士鹏.P91典型件多向模锻工艺数值模拟研究[D].秦皇岛: 燕山大学,2014.

[14]SUN Zhichao,YANG He,GUO Xiaofeng.Fe analysis on deformation and temperature nonuniformity in forming ofaisi-5140 triple valve by multi-way loading[J].J Mater Eng Perform,2013,22(2): 358-365.

[15]李增国,刘庚武.阀体的锻造工艺改进[J].锻压技术,2007(6): 34-36.

[16]SHEPHARD M S.Approaches to the automatic generation and control of finite element meshes[J].Applied Mechanics Reviews,1996,49(10 pt 2): 5-24.

Forming Schemes of Multiple-Ram Forging ofThree-Port Valve Body with Primary Flange

REN Yunlai1,YIN Dayi2,REN Jie1,CAO Fenghua1,NIU Longjiang1

(1. School of Mechanical Engineering, Shanghai Dianji University, Shanghai 201306, China;2. Shanghai Heavy Machinery Plant Co., Ltd. Shanghai 200245, China)

AbstractBy analyzing geometric features of three-port valve body (TPVB) with a primary flange, 15 forming schemes of multiple-ram forging (MRF) are obtained via calculation. Combining the 15 forming schemes with the function of existing equipment, 3 among the 15 schemes are chosen to be used in production. The software FORGE® is used to study the forming schemes, and comparisons are made among loads, temperature distributions of the tools and forges, internal defects and equivalent strains of the forging of the 3 schemes. The results show that different forming schemes have similar forge organization, while significant differences with respect to load and temperature fields of the dies. The best forming scheme is as follows. There are two vertical punches, one inside and the other outside, and two horizontal punches, one on the left and the other on the right. First the two vertical punches move inward together, and when they reach the flange, the outside one stops while the inside one continues to move. At the same time, the two horizontal punches start moving inward until the forging is complete.

Keywordsprimary flange; three-port valve body; multiple-ram forging; forming schemes; numerical calculation

收稿日期:2016-02-16

基金项目:国家科技重大专项资助项目(2012ZX04010082);工业和信息化部、财政部联合资助项目((2014)428号文);上海市大型铸锻件制造技术协同创新中心资助项目(ZF1225)

作者简介:任运来(1958-),男,教授,博士,主要研究方向为塑性成形理论与工艺,E-mail: renyl@sdju.edu.cn

文章编号2095-0020(2016)02-0063-07

中图分类号TG 315.2; TP 391.75

文献标识码A