电动冲击扳手扭矩仿真分析研究

2016-06-25沈治国奚文超

杨 闯,王 典,沈治国,奚文超

(上海电动工具研究所(集团)有限公司 上海电动工具工程技术研究中心,上海 200031)

电动冲击扳手扭矩仿真分析研究

杨 闯,王 典,沈治国,奚文超

(上海电动工具研究所(集团)有限公司 上海电动工具工程技术研究中心,上海 200031)

摘要:简要介绍电动冲击扳手的工作原理及研究意义,以实际项目DC24 V电动冲击扳手为例,通过3D模型软件UG建立所需模型,导入虚拟样机分析软件ADAMS,通过反推法获得此款电动冲击扳手的最大扭矩,用扭矩测试设备对功能样机进行扭矩测试,测出的读数与仿真分析的结果一致,证明仿真研究的正确性。

关键词:电动工具;冲击扳手;扭矩;ADAMS

0 引言

电动冲击扳手属于机电一体化产品,广泛应用于扭力锁固或拆卸螺栓的作业场所。扳手工作时,电机经行星减速器带动主轴旋转,再经滚珠靠主压力弹簧作用带动冲击块旋转,冲击块靠其两个凸起拨动扳轴旋转,实现锁固或拆卸螺栓。

虚拟样机分析软件ADAMS对由多个物体通过运动副连接复杂机械系统的动力学仿真较为成熟,其在高速车辆、机器人、航天器、高速机构、精密机械等系统动力学方面都有广泛的应用。将电动冲击扳手应用虚拟样机软件ADAMS进行仿真,研发人员在设计阶段即可提前获知所设计扳手的性能,不仅节省时间、减少试制费用,对产品的优化设计也提供了明确方向。

1 概述

电动冲击板手主要由电机、行星齿轮系、主压力弹簧系统、冲击块以及输出轴等组成。图1所示为DC24 V冲击扳手总装图,本文以此进行仿真研究。

图1 DC24V电动冲击扳手

2 虚拟样机分析

2.1 建立3D模型

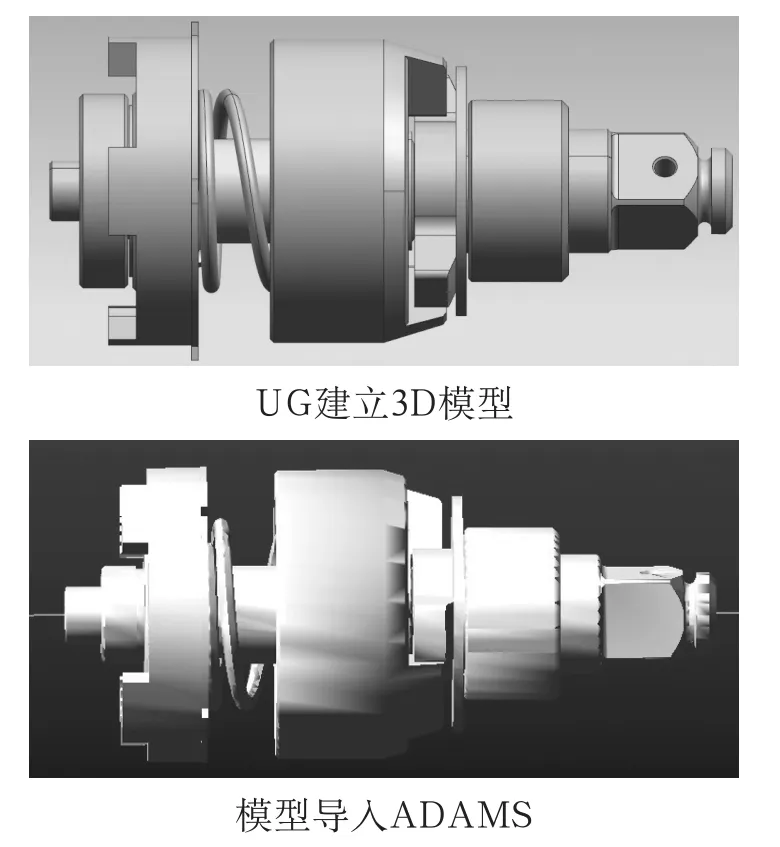

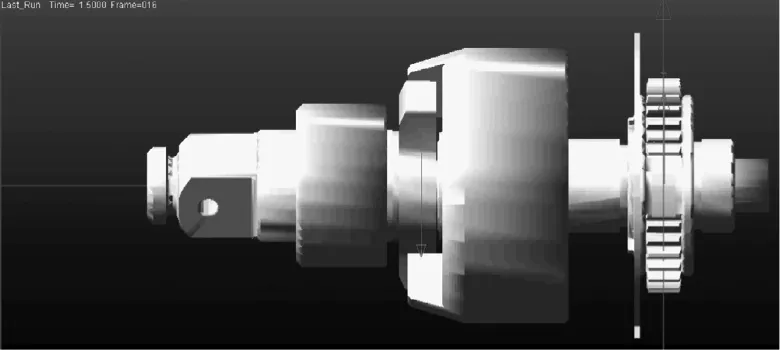

根据需要,建立DC24 V电动冲击扳手3D模型,提取出分析所需的冲击系统部分,利用UG与ADAMS接口类型.X_t对模型进行导入。图2所示为UG真实建立的3D模型以及模型导入ADAMS。根据电动冲击扳手的实际3D模型以及选型的材料,编辑冲击系统部分各零件属性(颜色、位置、名称和材料等)和定义模型的质量信息。

图2 模型

2.2 添加约束和施加载荷

对电动冲击扳手扭矩进行虚拟样机分析,应尽可能准确模拟出电动冲击扳手真实的工作条件及工作状态。首先设置冲击扳手的连接关系,相关接触物体之间均为接触副。完整的接触关系见表1。

表1 接触关系

由于在电动冲击扳手减速机构中有润滑油的作用,摩擦系数设置为0.08。通过反复实验,设置出合适的求解器及求解精度,进行仿真试验。最终冲击机构的完整约束和载荷的设定如图3所示。

图3 冲击机构的约束和载荷设定

3 仿真结果

3.1 整机输出轴转速分析

在此款DC24 V冲击扳手中,通过行星齿轮机构使电机驱动转轴的转动减速。行星齿轮机构位于驱动转轴与输出轴之间,且该行星齿轮机构具有一个内齿圈和三个行星齿轮。三个行星齿轮分别与转动驱动轴及内齿圈相配合,贯穿各行星齿轮中心部的销钉插入到与输出轴相连接的主轴基部。三个行星齿轮位于相同的铅直面内,采用单级行星齿轮的结构。行星齿轮的机构简化如图4所示,齿轮的参数如表2所示。

表2 行星齿轮机构

图4 行星齿轮机构简化

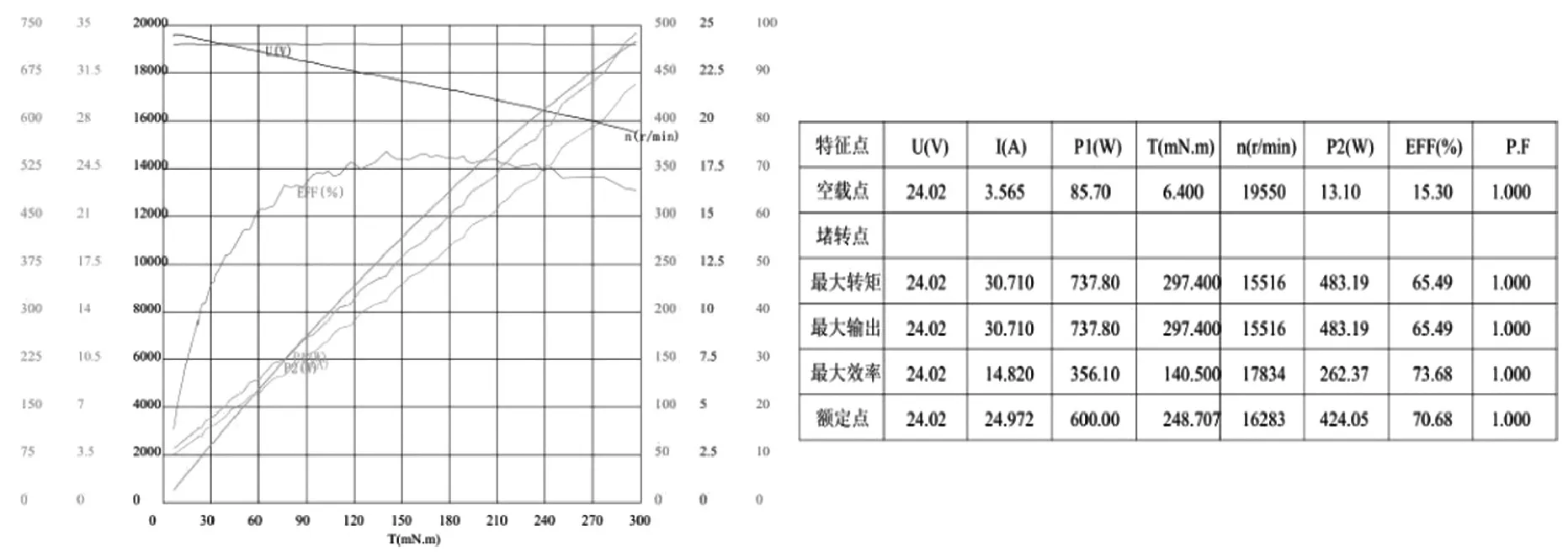

当电动冲击扳手空转时,此时的电动扳手相当于电动螺丝刀,假设电机最大扭矩工作的驱动转速为15 516 r/min,电机的特性曲线如图5所示。

理想状态下,输出轴的转速为电机驱动转速与行星齿轮的传动比的比值,电机驱动转速为15 516 r/min,行星齿轮的传动比为8.143,可知输出轴的转速为1 905 r/min。实际情况下应考虑齿轮的摩擦系数以及诸多不易计算的因素,这里暂且估算行星齿轮的传动效率η为95%,故理论计算中输出轴的转速为1 810 r/min。

图5 电机特性曲线

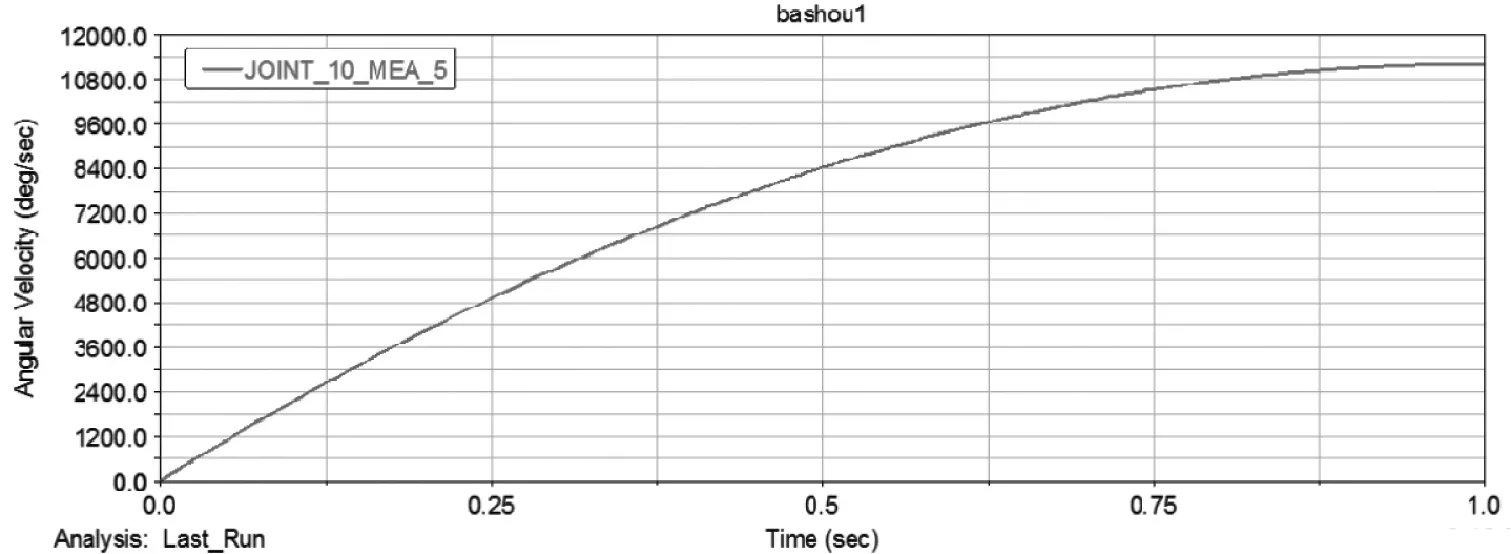

当电机以最大转矩工作时,由图5电机特性曲线可知,此时的电机转速为15 516 r/min,换算为93 096 d/s。在ADAMS中,对驱动进行设置。仿真后,可以分析出输出轴的运动速度如图6所示,输出轴的运动加速度如图7所示。

图6 输出轴的运动速度时域

图7 输出轴的运动加速度时域

根据仿真得出的输出轴运动速度时域图,可知输出轴的运动速度为10 700 d/s,换算为1 783 r/min,与理论计算值1 850 r/min误差在5%以内。证明仿真结果的准确性。

通过设置电机最大效率点、空载点等电机转速,也可以得出对应状态下输出轴的转速。

3.2 齿轮受力分析

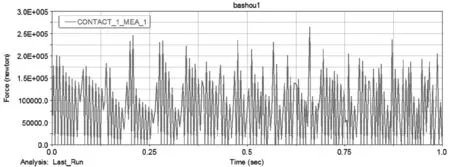

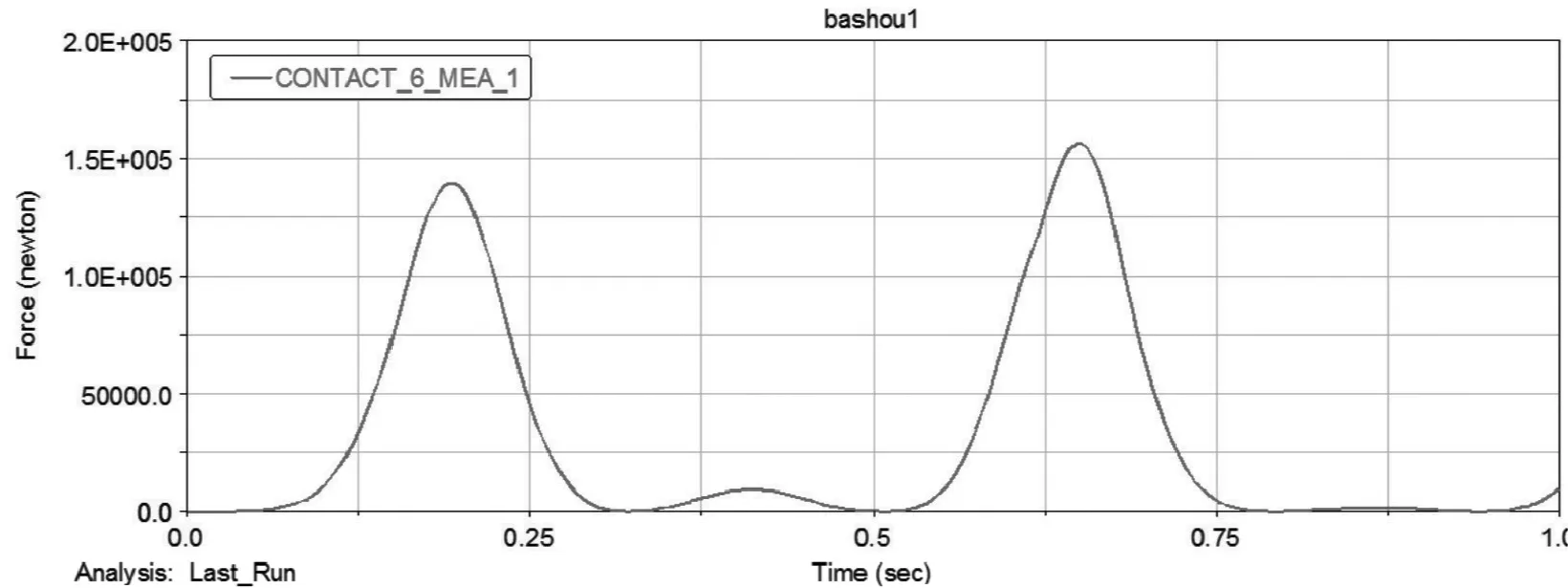

行星齿轮传动受力构件主要有太阳轮、行星轮、内齿圈、轴和轴承等,在进行齿轮以及轴的设计,轴承的选择,都需要分析行星齿轮传动中各构件的载荷情况。如图8、图9分别是太阳轮与行星齿轮的受力时域图和行星齿轮与内齿圈的受力时域图。

图8 太阳轮与行星齿轮受力时域图

图9 行星齿轮与内齿圈受力时域图

3.3 整机的最大输出扭矩

电机以最大输出扭矩工作时,电动冲击扳手的输出扭矩最大。由电机的特性曲线可以得知,电机的最大扭矩M电机为0.2 974 N·m。在做ADAMS仿真分析时,用逆向思维去思考,即在输出轴上刚开始施加250 N·m的力矩,然后通过每次多施加10 N·m进行仿真分析,使得电机发生堵转的最小力矩,这个力矩就是电动冲击扳手最大的输出力矩。当施加320 N·m的力矩时如图10所示,冲击块脱扣,不实现扳手的功能。图11是电机扳手工作时,输出轴端扭矩的时域图,图12、图13是电动冲击扳手在施加320 N·m力矩时的起始工作状态和电动冲击扳手冲击块脱扣状态。

图10 输出轴端的扭矩施加

图11 输出轴端扭矩的时域

图12 电动冲击扳手起始工作状态

图13 电动冲击扳手冲击块脱扣状态

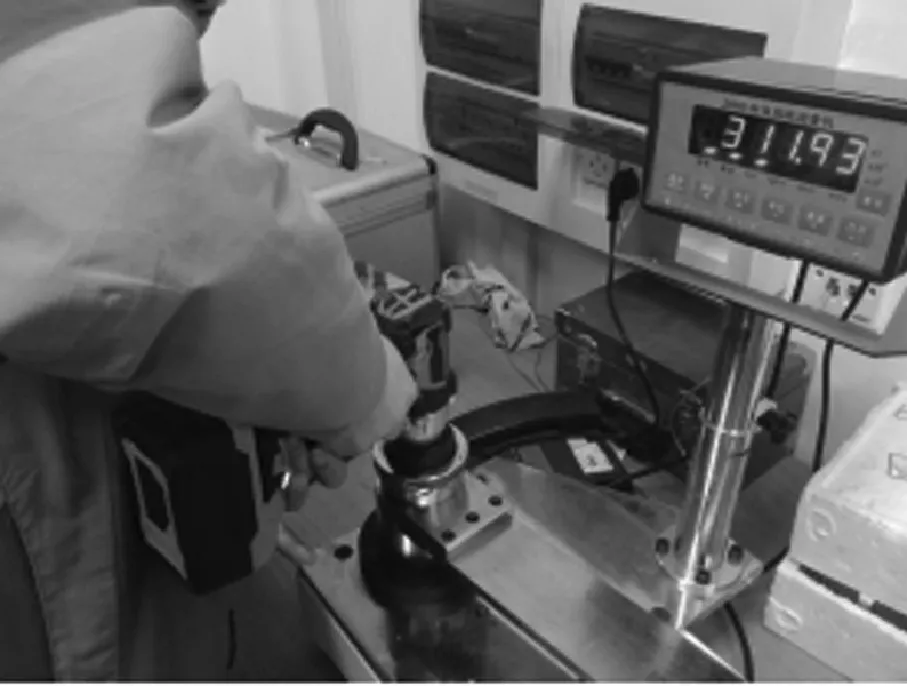

4 扭矩测试

根据图纸制作好样机,然后将制作好的样机充满电,用扭力测试仪器多次进行扭矩测试,见图14。测试结果为311.93 N·m,仿真结果为320 N·m,试验结果与仿真值误差在5%以内一致,证明仿真结果的准确性。

图14 扭矩测试仪测得值

5 结语

文中以DC24 V冲击扳手为例,进行ADAMS虚拟样机的仿真模型,通过模拟真实样机的工作状态,提前获知冲击扳手的运动状态,最大扭矩等。采用实际功能样机在扭矩测试设备上进行测试,测试结果与仿真输出数值一致,证明仿真的准确性。设计工程师在实际设计过程中,通过不断调整如电机的规格、行星齿轮的速比、冲击块大小等可获得所需参数,节省了整个产品的设计周期。

参考文献:

[1]李军,邢俊文,覃文浩.ADAMS实例教程[M].北京:北京理工大学出版社,2002.

[2]杨闯.基于ADAMS的修枝机变速箱机械传动机构仿真分析研究[J].电动工具,2015(2):1-5.

[3]陈峰华.Adams2012虚拟样机技术从入门到精通[M].北京:清华大学出版社,2013.

Analysis and Research on Torgue Simulation of Electric Impact Wrench

Yang Chuang, Wang Dian, Shen Zhiguo, Xi Wenchao

SETRI (Group) Co.,Ltd. Shanghai Electric Tools Engineering Center, Shanghai 200031, China

Abstract:This article briefly describes the working principle of electric impact wrench and significance in the actual project DC24 V electric impact wrench, for example, first through 3D modeling software UG establishes the desired model, and then the established 3D CAD model into virtual prototyping software Adams, access to this section by reverse extrapolation to the maximum torque of the electric impact wrench. The results of measured readings are consistent with the simulation analysis, which proves the correctness of the simulation study.

Keywords:Electric tools; Impact Wrenches; Torque; ADAMS

中图分类号:TM02

文献标识码:A

文章编号:1674-2796(2016)02-0001-05

[收稿日期]2016-01-20

[作者简介]杨闯(1988—),男,硕士研究生,工程师,主要从事充电式园林工具及电动工具整机产品研发工作。