发明解读 机器人割草机及其电池检测方法

2016-06-25

发明解读机器人割草机及其电池检测方法

随着电池技术的迅速发展,可充电式割草机呈现出快速发展的趋势。电池技术与人工智能技术相结合,使得机器人割草机能够在地面上自动行走、割草和返回充电,可充电式机器人割草机成为技术发展的新趋势。但是,可充电式电池包反复进行充电和放电过程后,电池的内阻抗增加,可放电容量从其充满电状态逐渐退化,满电后实际能够提供的容量明显降低,影响到割草机的工作效率,需要人工及时更换电池包。人工更换电池包时无法实时监测电池包满充的电量将会导致电池更换不及时,影响割草机的工作效率。基于此,该发明提供了一种能够及时检测电池老化状态的机器人割草机以及一种机器人割草机电池检测方法。

发明内容:

一种机器人割草机用于在地面上自动行走、割草和返回充电,包括:壳体,壳体内中空形成收容腔,壳体包括在切割时靠近地面的壳体底部和相对的壳体顶部;切割电机,安装在收容腔中;行走电机,安装在收容腔中;切割件,安装于壳体底部,被所述切割电机驱动进行旋转切割工作;轮组,连接于壳体上,被所述行走电机驱动,带动割草机行走;电池包,为机器人割草机提供能量;还包括与电池包电连接的电池检测系统,所述电池检测系统包括:检测模块,用以检测充电完成后的电池包的状态值;判断模块,用以读取充电完成后的电池包的状态值,将电池包的状态值与预设的定义值比较;提示单元,当所述电池包状态值达到预设的定义值时,提示单元进行提示。

在其中一个实施例中,检测模块包括电池电量检测仪。在其中一个实施例中,检测模块包括电压降计算装置、电压比较器、预备电源电路和导线。

在其中一个实施例中,壳体外设置有电池仓,电池仓位于所述壳体底部或顶部,电池包安装系统将电池包固定于所述电池仓中。

在其中一个实施例中,其特征在于,还包括充电电极,所述充电电极的一端能够连接外部充电电源,另一端连接电池包,为电池包充电。

在其中一个实施例中,还包括连接切割电机和行走电机的智能控制系统,所述智能控制系统包括控制器和存储器,所述控制器根据预置于存储器中的程序控制切割电机和行走电机动作。

一种机器人割草机电池检测方法,包括以下步骤:

电池包充电完成后,检测电池包的状态值;读取所述电池包的状态值,将电池包的状态值与预设的定义值比较;当所述电池包状态值达到预设的定义值时,进行提示。

在其中一个实施例中,所述电池包的状态值为电池包的满电容量或端电压的电压降。

在其中一个实施例中,所述预设的定义值为预设的满电容量,预设的满电容量为电池包为新的时满电容量的80%。

在其中一个实施例中,所述预设的定义值为预设的端电压的电压降,预设的端电压的电压降为超过电池包为新的时端电压的电压降的10%。

上述机器人割草机,由检测模块检测电池状态,并由判断模块判断电池包老化与否,从而能够及时提醒电池包更换,不会因为电池包状况不佳而造成割草机割草效率降低。

电池包设于壳体外的电池仓内,使得电池包拆装方便,连接稳定,布局紧凑。

具体实施方式

该实施方式的机器人割草机包含提供工作能量的电池包、智能控制系统。智能控制系统包括控制器和存储器,控制器根据预置于存储器中的程序控制切割电机和行走电机动作。现有技术中公开了机器人割草机通过控制系统来实现全自动、无人值守的方式在预定边界范围内的草坪上行走割草,并在电池包电压降低到预定值后自动返回充电站充电,在此不再表述。

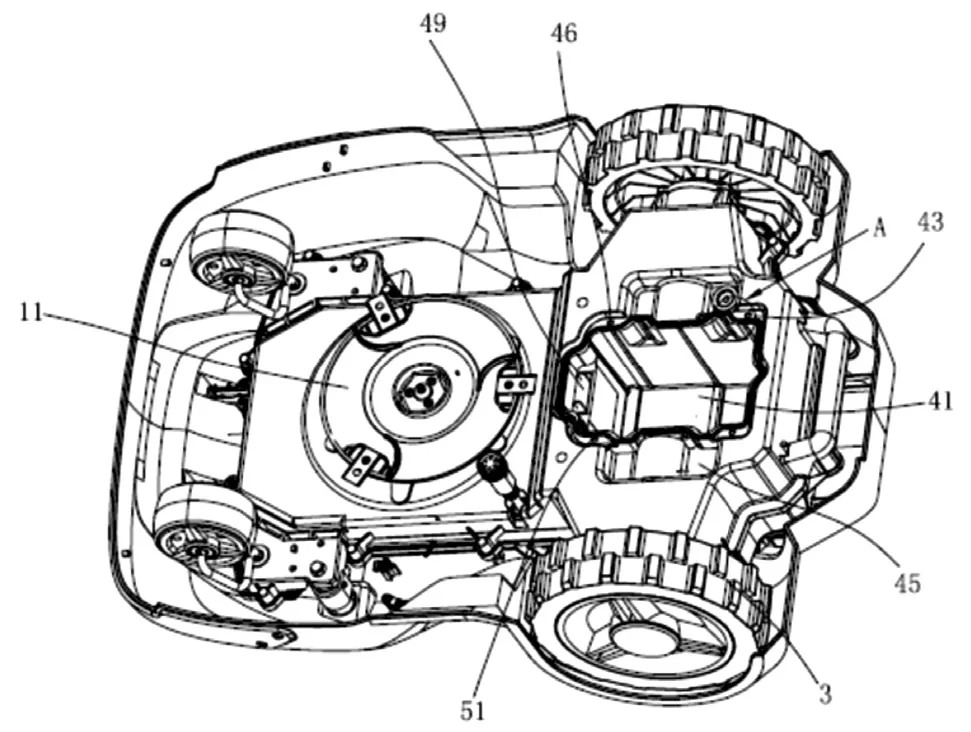

以下图例中:1—外壳;25—电池包主体;46—螺孔;3—轮组;26—安装孔;49—壳体电极;5—充电电极;27—螺柱;51—密封槽;7—壳体;31—密封肋;100—电池检测系统;9—切割电机;33—提手;110—电池管理模块;11—切割件;39—电池包电极;120—检测模块;15—壳体底部;41—电池仓;130—判断模块;21—电池包;43—安装台面;140—提示单元;23—安装板;45—提手槽。

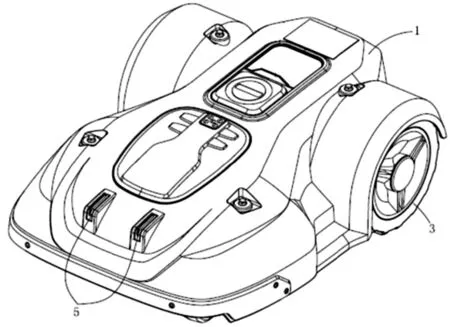

如图1和图2所示,割草机包括壳体,壳体具有壳体壁。壳体包括在切割时靠近地面的壳体底部15(参见图3)和相对的壳体顶部。割草机还包括盖在壳体的壳体顶部的外壳1,安装在外壳1上的充电电极5,安装在壳体上的轮组3,安装在壳体的壳体底部15(参见图3)的切割件11,安装在壳体外的电池包21。壳体由上下两个半壳对接而成,其内部中空形成收容腔,收容腔位于壳体壁内部。收容腔内容纳有多个互相支持的部件,共同支撑割草机的各个功能的实现。

外壳1上设有充电电极5,充电电极5电连接收容腔内的工作部件,传递能量和/或信号,主要用于给割草机的电池包21充电。

需要指出,外壳1并非必须设置的部件,壳体上直接设置充电电极、操作区域也是可行的。设置外壳1可以以较简单的形式为割草机提供更好的物理防护,而取消外壳1则可以使得割草机更加小巧紧凑,但需要更好的密封性。

壳体的收容腔中设有切割电机9、行走电机以及智能控制系统。

图1 机器人割草机整体构架

图2 机器人割草机剖视

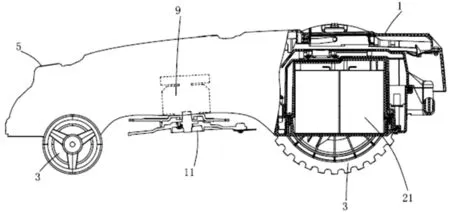

图3 机器人割草机的底部立体

切割电机9连接切割件11,能够驱动切割件11旋转以割草,切割电机9的电机轴可以直接连接和驱动切割件11,也可以通过传动装置,如皮带轮、减速齿轮等间接连接和驱动切割件11。参照图3,切割件11包括一个被电机驱动旋转的刀盘和可枢转的安装在刀盘上的多个刀片组成,切割件11也可以为其它形式,如单独的条形刀片等。

行走电机连接轮组3,用于驱动割草机在草坪或其它表面上行走。轮组3包括两个前轮和两个后轮,两个后轮上各自连接有一个独立的行走电机,这样,通过控制两个行走电机的速度差,可以控制割草机在原地方便的转向。

如图3,电池包21安装于壳体的壳体底部15上,位于壳体壁外或者收容腔外,即电池包21和壳体是分体式设置。通过这样的设置,成功地解决了割草机,尤其是智能割草机上,电池包21的易更换性和割草机的其他设计要求之间的矛盾。设置在壳体壁外使得更换或维修电池包无需打开壳体,只需将割草机翻转即可拆下电池包21,极大的方便了操作。电池包21设置在壳体底部15则使得电池包的安装系统不会占用割草机上方的、供操作者直接操作的位置,该位置仍可放置控制面板等操作者需要经常操作的元件;并且,位于壳体底部15和位于壳体内类似,还起到了保护电池包21的用处,避免了雨淋、日照等因素影响电池包寿命。同时,电池包21的位置隐蔽,降低了失窃的风险。

电池包21也可以不位于壳体底部,转而位于壳体的壳体顶部,或者壳体的侧部。电池包21可以位于壳体的侧部,电池包21以设置在壳体的侧部后方为佳。电池包21可以位于壳体的顶部时,其中又以设置在壳体的侧部后方为佳。以上设置方式均为可行的,重点在于电池包21设置在壳体壁外,从而可以从壳体壁的外部安装和拆卸电池包21。

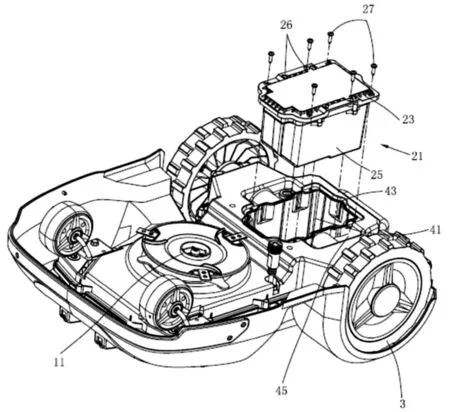

图4 机器人割草机的电池包和收容腔的分解示意

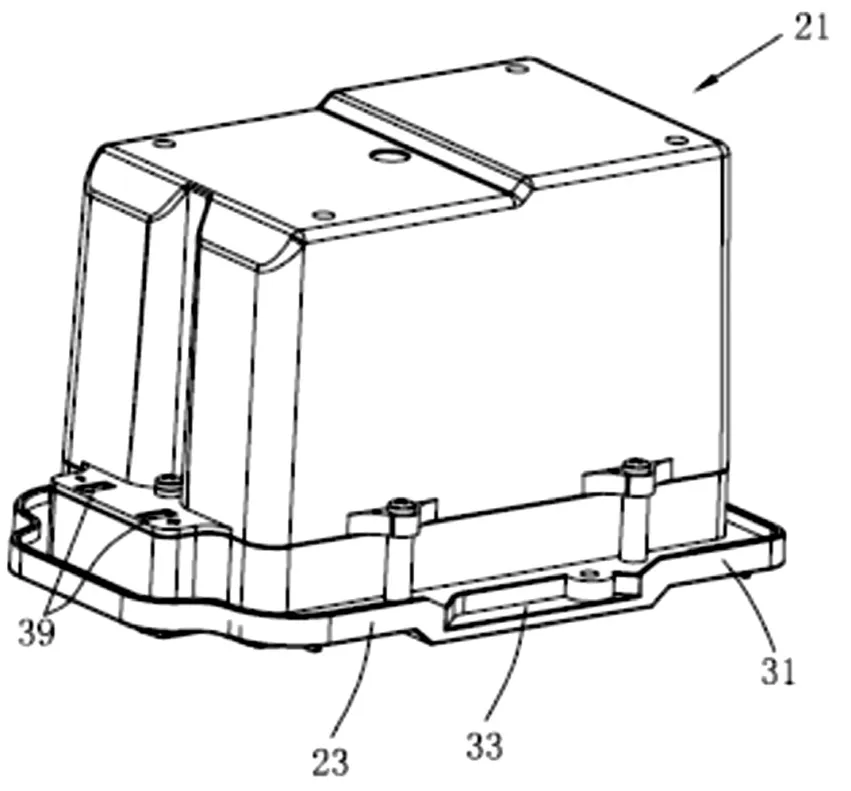

如图4,电池包安装系统包括位于壳体底部15上的电池仓41、第二安装部,位于电池包21上的电池包主体25、第一安装部,以及将第一安装部可拆卸的固定在第二安装部上的固定结构。具体的,第一安装部为包围电池包主体25而向外延伸的环状的安装板23,第二安装部为包围电池仓41的,形成于壳体底部的环状的安装台面43。

电池仓41用于收容电池包主体25,它们的形状相配,当电池仓41收容电池包主体25后,安装板23和安装台面43彼此对接,固定结构则将安装台面43和安装板23相互固定在一起。电池仓41是形成于壳体底部15外表面的槽,其向壳体内侧凹陷,如前所述,安装台面43为环绕电池仓41的,位于电池仓41和壳体底部15之间的一个台阶面,而安装板23则是从电池包主体25的底面向外延伸出的一圈外缘,其适于安放在台阶面安装台面43 中。而固定结构由位于安装台面43上的螺孔46、位于安装板23上的安装孔26以及螺柱27组成。螺46,安装孔26以及螺柱27的个数相同,一一对应的螺纹安装以将电池包21安装于电池仓41中。

电池仓41是一个具有四个侧面和一个底面的收容槽,收容槽的大小和电池包21的电池包主体的大小相当,其开口位于壳体底部。然而,电池仓41也可以是开放性的收容空间,即可以仅有数个导向性、长度小于电池包主体的相应边的长度的侧面,且没有底面,此时电池仓21和壳体的收容腔相通,然而,此时电池包21仍然是位于壳体的壁外。

电池包21的安装板23在安装到位后,其面向地面的外表面称之为安装板底面,该安装板底面从电池包的本体向外延伸未越过切割件11的最低位置。由于切割件11优选的倾斜设置,因此,其切割末端,即刀片旋转到最低点的位置为切割件11的最低位置。

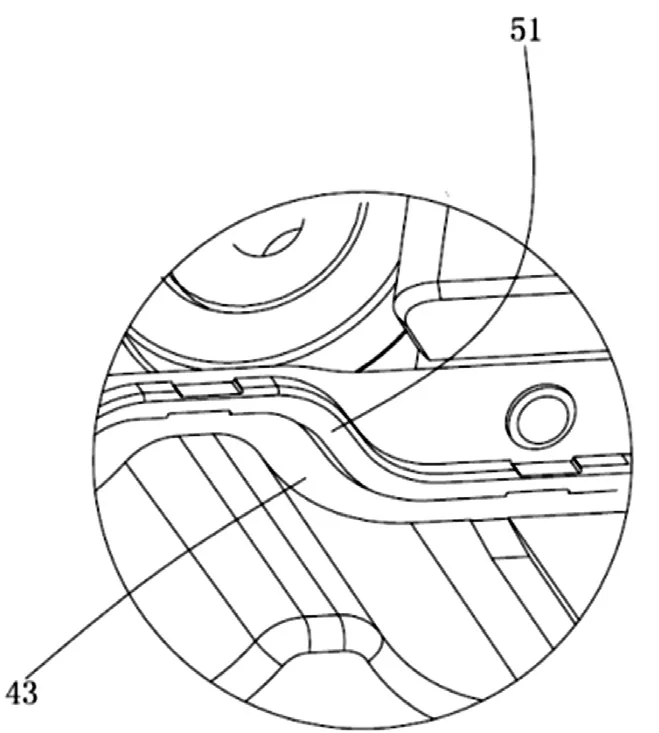

安装板23底面基本平齐于电池仓41周围的壳体底部,形成连贯的割草机底部轮廓。为了保证割草机的电系统的封闭性,避免电池包21外置对电池包21和壳体7的密封性能带来的影响。电池包安装系统包括设置于电池仓41和电池包21之间的密封结构。如图5、图6和图7,密封结构包括位于安装台面43上的密封槽51,以及位于安装板23上的密封肋31。密封槽51和密封肋31均形成闭合环,且形状和位置相配,以使得在安装台面43和安装板23对接固定时,密封肋31位于密封槽51中,通过卡接形成曲颈的方式达到密封效果。为了进一步增强密封性能,密封槽51和密封肋31之间还可以设置密封件。密封件可以为弹性密封圈或密封油脂,这样,首先在密封槽51中放置相配的弹性密封圈,或添涂密封油脂,然后再将密封肋31抵接密封槽,再将固定结构紧固,可以使得弹性密封圈或密封油脂完全填充密封槽51和密封肋31之间的空间,达到极好的密封效果。

电池包安装系统还包括电连接结构,其将电池包和壳体内的电路电性连接起来,通过该电连接结构,电池包为割草机提供各项工作,如切割、行走、控制等所需的能量;同时,如前所述的,该电连接结构也将电池包连接到割草机的充电电极,以在割草机连接到充电站时为电池包充电。

图5 机器人割草机的未安装电池包的底部立体

图6 A部分局部放图

图7 机器人割草机的电池包立体

如图5和图7所示,电连接结构包括位于壳体上,具体位于电池仓中的壳体电极49和位于电池包21上的电池包电极39,壳体电极49和电池包电极39的位置相配,以在电池包 21安装在电池仓41中时彼此对接上。壳体电极49和电池包电极39在竖直方向上对接,即和电池包21和电池仓41的安装方向一致,这样,在电池包21放置到电池仓41中时,电池包电极39和壳体电极49同时对接上,然后固定结构将电池包21固定到电池仓41中时,同时也将电池包电极39和壳体电极49同时固定对接起来。优选的,电池包电极39和壳体电极49中的一个是插槽式电极,另一个是形状相配的插销式电极,在对接上时插槽插销式配合,使得结合更加稳定。电池包电极39为插销式电极,壳体电极49为插槽式电极,电池包电极39设置于一个从电池包主体25伸出的凸台上,该凸台靠近安装板23;壳体电极49位于设置于电池仓41中的一个凸台中,在电池包21安装于电池仓41中时,电池包21的凸台和电池仓41的凸台相互抵靠,各自具有一个抵靠面,壳体电极49位于电池仓41的凸台的抵顶面上,电池包电极39位于电池包凸台的抵顶面上。

电池包安装系统还包括提起结构,该提起结构用于方便在拆装电池包21时将电池包21从电池仓41中取出或放下。提起结构包括连接于电池包21的安装板23的提手33和位于电池仓41旁的提手槽45。提手33形成一个适于人手提拉的翻边,且提手槽45的位置和提手33相对。在电池包21位于电池仓41中时,提手33悬置于提手槽45中,这样操作者可以方便的将手伸入提手槽45中,握住提手33进行提起电池包21的动作,同样的,操作者也可以方便的握住提手33将电池包21放入电池仓41中,在安装到位后将手从提手槽45中拿出,而不会夹到手,避免了在安装的最后阶段,尚未完全到位时放下电池包21。优选的,提手33和提手槽45的数量都是两个,对称的设于电池包21及电池仓41的两侧。

机器人割草机壳体的收容腔内还设置有电池检测系统,电池检测系统与电池电连接,见图8,电池检测系统100包括电池管理模块110、检测模块120、判断模块130以及提示单元140。

电池管理模块110用于电池充电的监测和管理,当割草机电池与充电装置连接时,电池管理模块110检测到电池包21尚未充满时,电池管理模块110继续将充电装置的电量转移到该割草机电池包21上,在充电过程中,电池管理模块110检测到电池包21充电完成,电池管理模块110断开电池包21与充电装置之间的连接,停止充电。

检测模块120用以检测电池包21的状态值,并据此将产生的检测信号输出至判断模块130。检测的电池包21的状态值可以为电池包21的满电容量或电池包21的端电压的电压降,以下详细说明上述两种情况。

在一个实施例中,检测模块120检测电池包21的满电容量,检测模块120由电池电量检测仪及其周边元件与线路组成。电池电量检测仪能够检测得到电池包21的满电容量,检测得到的值通过电池电量检测仪内的微处理器与电池包21预设的定义值即预设的满电容量(例如,预设的满电容量为电池为新的时满电容量的80%,但是,预设的满电容量是可以根据情况而改变的)比较,然后电池电量检测仪输出逻辑信号。当检测值大于预设的定义值,输出逻辑信号“0”;当检测值不大于预设的定义值,输出逻辑信号“1”。

判断模块130来判断电池包21的老化状态,当判断模块130接收到信号为“0”时,电池包21处于非老化状态,不进行提示;当其读取的信号为“1”时,电池包21处于老化状态,并由此进行提示,提示电池包21已经处于老化状态,需要更换电池包21。

在另一个实施例中,检测模块120检测电池包21的端电压的电压降。检测模块120由电压降计算装置、电压比较器及其周边元件与线路组成。电压比较器正输入端与独立的预备电源电路连接,预备电源电路能够产生电压vi,vi为电池包21的预设的定义值即预设的端电压的电压降(例如,在本实施例中,预设的端电压的电压降为超过电池新的时端电压的电压降的10%;但是,上述的预设的定义值是可以根据情况而改变的)。电池包21的端电压的电压降由电压降计算装置计算得到,并将得到的电压输入电压比较器的电压负输入端,该充电完成后的电池包21的端电压电压降vB作为电压比较器的负输入端电压信号,电压比较器的输出信号为vo。当vB小于vi时,vo为高准位信号(逻辑信号“0”);当vB不小于vi时,vo为低准位信号(逻辑信号“1”)。

判断模块130用来判断输出信号vo与电池包21老化状态的关系。判断模块130由数模转换器以及周边元件与电路组成。读数模转换器取检测模块120输出的信号vo,模数转换器将vo转换成数逻辑信号“0”或“1”,并由该状态值来判断电池包21的老化状态。

当判断模块130读取信号为“0”时,电池包21处于非老化状态,不进行提示;当其读取的信号为“1”时,电池包21处于老化状态,并进行提示,警示信号表明电池包21已经处于老化状态,需要更换。

上述两个实施例中的提示单元140处理判断模块130产生的判断信号,当电池包21处于老化状态时,提醒工作人员进行电池包21的更换;当电池包21处于非老化状态时,不进行提示。提示可以是将文字显示在显示屏;还可以通过蜂鸣器发出蜂鸣信号;还可以通过灯光的闪烁进行提醒或者通过扬声器进行语音播报。

更换电池包的过程见图4至图7,在安装电池包31时,操作者首先将割草机翻转倒放在地面或其他合适表面,然后将一个密封圈安放于密封槽51中,然后利用前述的提手33提起电池包21,对准电池仓41并放下。需要指出,电池包21和电池仓41的形状是相配合的,即电池包21只能从一个方位进入电池仓41到位。在电池包21基本进入电池仓41后,操作者校准电池包21的具体位置,使电池包21的密封肋嵌入, 密封槽51中,并抵紧密封圈,此时,电池包电极39和壳体电极49也同时对接好,插销插入插槽中。然后,操作者使用固定结构将电池包21紧固在电池仓41中,具体为使用螺柱27穿过安装孔26进入螺孔46中并拧紧,至此安装完毕。电池包21稳定的安装于电池仓41中,最后翻转割草机到正常位置即可。

在拆下电池包21时,过程基本相反,即将割草机翻转,解锁固定结构,然后通过提手提起电池包21,在此不再赘述。

根据上述机器人割草机的电池检测系统还设计有电池检测方法,即用来判断电池包老化与否,图8是机器人割草机电池检测方法的流程图。该方法可以用于可充电式电池割草机监测更换电池的过程中,检测电池充满电后的状态值,及时提醒电池的更换。

图8 机器人割草机电池检测系统基本架构模块示意

如图8所示,割草机电池检测方法包括以下步骤:

S01:电池包充电完成后,检测电池包的状态值。该步骤中,电池包通过充电装置充电完成充电后,检测模块检测电池包充满电时的状态值,其状态值可以是电池包满电容量和电池包的端电压的电压降,其分别可以通过电池电量检测仪和电压降计算装置测量得到。

S02:读取所述电池包的状态值,将电池包的状态值与预设的定义值比较。该步骤中,电池包充满电时的状态值与预设的定义值进行比较。预设的定义值为相应的预设的满电容量和端电压的电压降。例如,在本实施例中,预设的满电容量为电池为新的时满电容量的80%,预设的端电压的电压降为超过电池新的时端电压的电压降的10%;但是,上述的预设的定义值是可以根据情况而改变的。当测量的是满电容量时,测量的满电容量大于预设的满电容量,判断电池处于非老化状态;测量的满电容量不大于预设的满电容量,判断电池处于老化状态。当测量的是电池端电压的电压降时,测量的端电压的电压降小于预设的端电压的电压降,判断电池处于非老化状态;测量的端电压的电压降不小于预设的端电压的电压降,判断电池处于老化状态。

S03:当所述电池状态值达到预设的定义值时,进行提示。该步骤中,判断电池处于老化状态时,进行提示,提醒工作人员更换电池;当判断电池处于非老化状态时,不进行提示。提示可以为显示提示或光提示或语音提示。显示提示可以通过显示屏上的文字信息提醒;光提示可以通过灯光闪烁进行提醒;语音提示可以为蜂鸣提醒。

该发明专利的保护范围以所附权利要求为准。

申请公布号:CN105432212A

申请公布日:2016.03.30

申请人:苏州宝时得电动工具有限公司

发明人:王家达; 饶越