激光三角法钢轨磨耗检测系统研究*

2016-06-24谭周文郭雁一夫

谭周文,郭雁一夫

(1.湖南大学 电气与信息工程学院,湖南 长沙 410082;2.湖南人文科技学院 通信与控制工程系,湖南 娄底 417000)

激光三角法钢轨磨耗检测系统研究*

谭周文1,2,郭雁一夫1

(1.湖南大学 电气与信息工程学院,湖南 长沙 410082;2.湖南人文科技学院 通信与控制工程系,湖南 娄底 417000)

摘要:传统基于图像处理的钢轨磨耗检测系统处理过程复杂、运算量大,难以满足实时检测的需求。为了解决以上问题,基于激光三角法构建了一种新的二维高精度钢轨磨耗检测系统。它采用光切法扫描钢轨轮廓,将直接采集到的轮廓坐标通过以太网传输到工控机上;通过对不同去噪方法的性能比较,最终采用基于灰色关联的中值滤波方法对初始轮廓数据进行预处理;采用基于最小二乘的高斯—牛顿非线性二次拟合来提取轨腰圆心特征点,通过仿射变换将实测轮廓与标准轮廓进行对位,得到钢轨的磨耗值。实验结果表明:该检测系统垂直磨耗和侧面磨耗测量精度均达到±0.2 mm,性能优于传统图像检测方法(±0.3 mm),满足铁路标准要求,可用于实时检测钢轨磨耗参数,指导轨道维护工作。

关键词:灰色关联;高斯—牛顿拟合;激光三角法;非线性拟合;钢轨磨耗检测

0引言

随着机器视觉技术的发展,钢轨磨耗非接触式测量方法得到越来越多的关注,并逐步运用于轨道检测车上[1~4]。早期的方法大都采用分隔的CCD摄像机和扇形激光源构成检测系统,运用图像处理的方法提取钢轨断面轮廓图像,如文献[5~7]所述。但系统处理运算量大,环境影响造成检测精度较低。目前的二维激光位移传感器,已在设备内部将线性激光光源、CCD单元、数字图像处理模块、数据输出接口等集成为一体,直接输出轮廓坐标点集,大大减小了轮廓提取的运算量,但对轮廓数据的后续处理开展研究较少[7,8]。

为此,本文采用一种高精度激光二维位移传感器,利用“光切法”扫描出钢轨轮廓,对测量出的数据进行基于灰色关联度的自适应中值滤波处理,特征点采用二次拟合来提高拟合精度,拟合方法运用基于最小二乘的高斯—牛顿法进行拟合,最后将测量数据转换到标准坐标系下,计算出钢轨相应的磨耗值。系统检测精度为±0.2 mm,可实时检测钢轨磨耗参数,指导轨道维护工作,保障地行车安全。

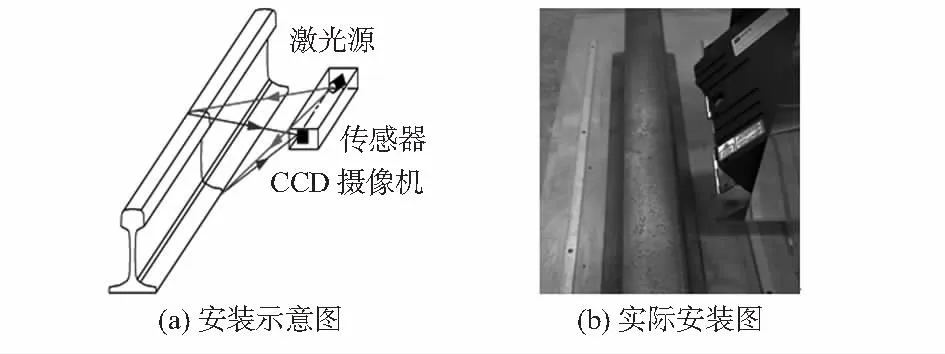

1钢轨磨耗动态检测系统原理

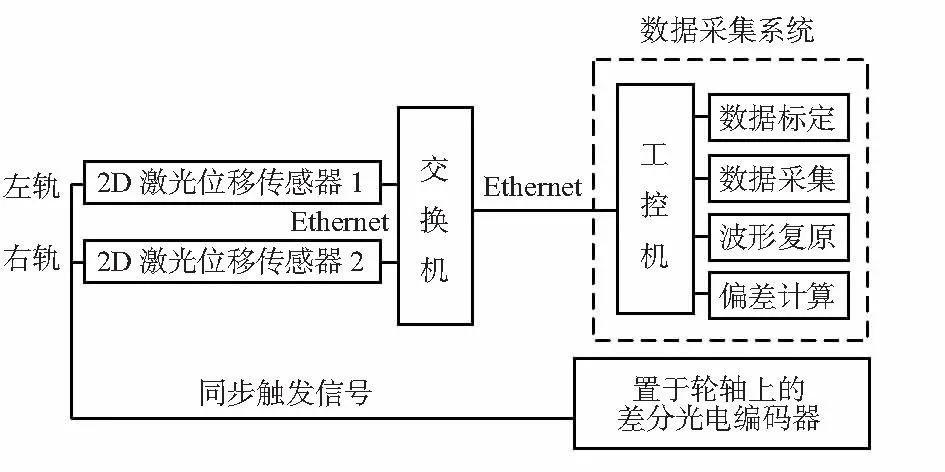

检测系统采用2台高精度二维激光位移传感器,每侧1台,完成一侧钢轨磨耗的测量。为实现2台传感器同步采集轮廓数据与空间等距离采样,在轮轴上安装1个旋转光电编码器,每行驶250 mm输出一组等距差分方波脉冲信号,将信号接入传感器外部触发输入端,传感器会在脉冲的有效边沿同步采集输出测量数据,完成同步扫描采集钢轨断面轮廓任务。传感器采集到的数据点集通过以太网传输到工控机上,再通过数据预处理、特征点的提取以及坐标的转换后,与标准轮廓进行比较,最终完成计算结果显示、报表打印和数据储存。传感器安装示意图与实际安装图如图1所示,系统框图如图2所示。

图1 传感器安装图Fig 1 Installation diagram of sensor

图2 钢轨磨耗检测系统框图Fig 2 Block diagram of rail wear detection system

本系统使用的二维激光扫描传感器横向测量范围(x轴)为115~230 mm,垂向测量范围(z轴)为175~425 mm,输出接口为以太网输出,扫描频率为每秒 250个轮廓,x轴最高分辨率为 1 280个像素。根据中国铁道行业标准[9],国内的钢轨分为43,50,60,75 kg/m4种标准钢轨。本文采用最为常见的60 kg/m的钢轨进行测试。

钢轨伤损按程度分为轻伤、重伤和折断三类。其判断依据为钢轨的磨耗参数,钢轨的磨耗参数包括垂直磨耗、侧面磨耗及总磨耗[10]。其中垂直磨耗是指在钢轨顶面宽1/3处(距标准工作边)测量,侧面磨耗在钢轨踏面(按标准断面)下16 mm处测量。总磨耗为侧面磨耗的50 %与垂直磨耗之和,如图3所示。

图3 钢轨磨耗示意图Fig 3 Rail wear diagram

2基于激光三角法钢轨磨耗检测方法

2.1数据的预处理

本文采用一种基于灰色关联度的自适应中值滤波器,通过引入灰色关联系数,对测量数据进行滤波处理[11],去掉对真实值有较大影响的数据。不同于传统的中值滤波,基于灰色关联度的自适应中值滤波将灰色关联度作为权值对离散信号进行不同的加权处理,从而使测量值更准确地接近钢轨真实值。其具体实现步骤如下:

(1)

3)计算出灰色关联度作为相对应的加权系数

(2)

加权系数满足:在(-N,N)的区域内,越接近参考数列中的中值,则对应的权值越大;反之,则权值越小。

4)最后将比较数列与相应的加权系数相乘再相加,将滑动窗内的数据进行排序,取中值为滤波后的值。

为了验证该滤波方法的可行性,进行了如下仿真实验:设标准60 kg/m轮廓数据中垂直方向为z轴,向下为正;水平方向为x轴,向右为正,轨顶中点为坐标原点。x轴加入σ=0.5高斯噪声和峰值为1的冲击噪声,z轴加入σ=0.1高斯噪声和峰值为1的冲击噪声,然后采用传统中值滤波、均值滤波、小波去噪以及本文所采用的基于灰色关联度的自适应中值滤波等对数据进行处理,计算滤波后数据与原始标准轮廓数据的均方根误差(RMSE)。实验结果:均值滤波为2.069 7,小波去噪为1.407,中值滤波为0.994 5,本文采用的基于灰色关联度的自适应中值滤波为0.491 8。

对民事诉讼中法律监督的忧虑主要是其可能有损审判机关的独立审判,至少是有损于“审判权在法制运作方面的优越地位。”[1]379这是质疑法律监督介入民事诉讼、甚至主张在民事诉讼中取消法律监督的最基础的理由。在此理由之上衍生出的种种阐释,不断地放大着对民事诉讼中法律监督的忧虑。仿佛只要法律监督介入了民事诉讼,审判机关在民事诉讼中的独立地位便荡然无存。而审判独立原则是法治的起点[1]460,在民事诉讼中引入法律监督将使法治“输在起跑线上”,这无疑会导致令人惊恐的忧虑。

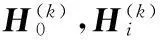

可知,本文方法效果明显优于其他三种方法,能够较好地降低噪声对测量值的影响。图4为滤波前后传感器采集的钢轨轮廓示意图,可以看出,平滑滤波后噪声明显减弱,有利于数据的后续处理。

图4 滤波效果示意图Fig 4 Diagram of filtering effect

2.2特征圆心的提取

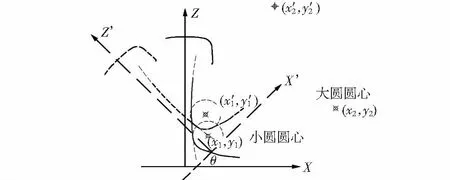

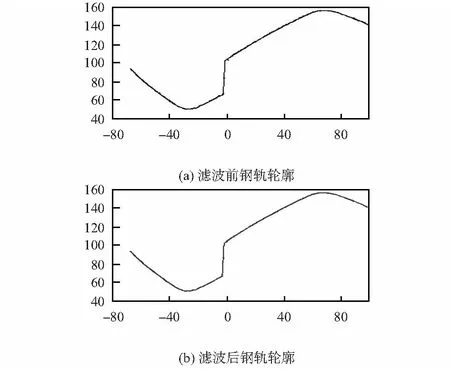

由于激光传感器所测得的数据与钢轨真实数据并不在同一坐标系下,需要经过旋转和平移后才能使其转换到同一坐标系内,进而进行钢轨磨耗的计算。根据钢轨本身的结构可知[9],钢轨由轨头、轨腰和轨底三部分组成。在实际情况中,只有轨头部分与车轮接触会受到磨损,所以,传感器采用轨腰部分数据来进行特征点的提取。轨腰部分由一段半径为20 mm的圆弧和半径为400 mm的圆弧组成。其示意图如图5所示。将这两段圆弧的圆心作为坐标转换的特征点,计算出坐标的旋转平移矩阵,再与标准轮廓进行对比后计算钢轨磨耗[12]。

图5 轨腰圆心坐标示意图Fig 5 Diagram of rail web center of circle coordinates

首先,通过传感器测量的数据找到z轴的最大值以及其左右各20个点进行小圆圆心拟合,拟合的方法为高斯—牛顿法,设初次拟合圆心坐标为(x0,y0),传感器测量值为(xi,yi)其中i=0,1,2,…,n,则圆心到测量数据点的距离为

(3)

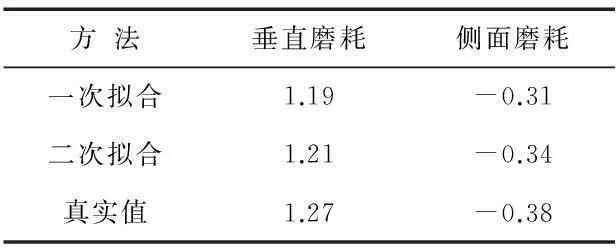

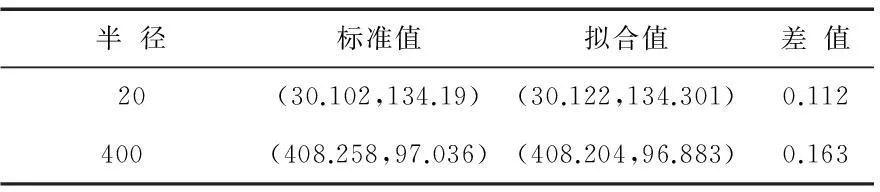

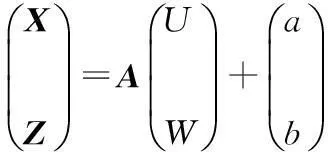

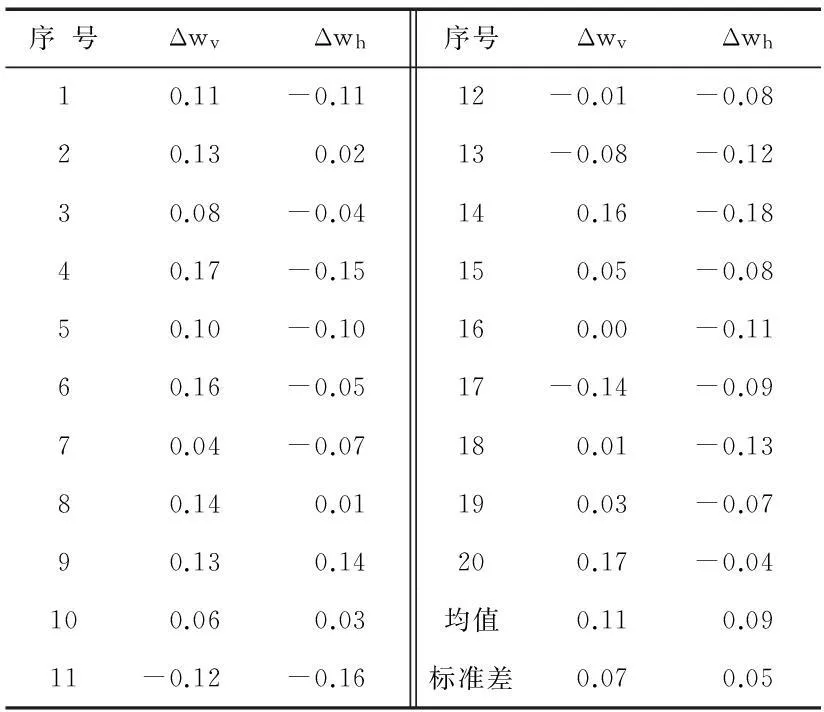

式中r0为已知半径,给定一个阈值d0,当d 采用一次拟合的方法,只是大概地确定两段圆弧的范围,直接采用高斯—牛顿拟合出圆心坐标。这种情况下,拟合的数据较少。相比于一次拟合,二次拟合能够完整地将圆弧分段,用于拟合的数据更多,所拟合出的圆心的坐标更加精确。对钢轨的同一位置重复测量10次,对测量数据分别进行一次拟合和二次拟合得到的平均钢轨磨耗值与真实值的比较如表1所示。 表1 不同拟合方法对比(mm) 由表1可以看出:对轨腰部分进行二次拟合所计算出的磨耗值比只拟合一次所得到的值更加接近真实值,更有利于减小误差。 2.3圆心的拟合 圆心作为特征点,其准确性直接影响到磨耗的计算。而圆心坐标并不能直接通过传感器测量出来,需要对数据进行拟合才能得到,所以拟合的方法变得尤为重要。由于轨腰R400圆弧长度只占不足整个圆周的1/3,在采用无约束的最小二乘拟合圆心[13]时会产生较大的误差。因此,可以加上半径约束来提高拟合精度,其拉格朗日乘子法的目标函数为 l(r-rk) (4) 式中(xi,yi)为圆弧上的点,(x0,y0)为圆心坐标,n为拟合计算的点数,rk为已知半径。这样将带约束的最小二乘转化为了无约束最小二乘法,接下来通过高斯—牛顿法对其进行求解[14]。高斯—牛顿法的基本思想是使用泰勒级数展开式去近似地代替非线性回归模型,然后通过多次迭代,多次修正回归系数,使回归系数不断逼近非线性回归模型的最佳回归系数,最后使原模型的残平方和达到最小。设其线性回归模型为 zi=f(xi,yi,m)+ei,i=1,2,…,n (5) (6) Z(0)≈D(0)B(0)+ε (7) B(0)=(D(0)TD(0))-1D(0)TZ(0) (8) 为验证圆心拟合方法的准确性,在标准轮廓上取图5中的AB段和BC段数据进行圆心拟合,不同半径时,拟合圆心坐标与标准圆心坐标对比如表2所示。 表2 圆心拟合值与标准值对比(mm) 由表可知,根据高斯—牛顿法拟合出的圆心坐标与标准圆心坐标的偏差在0.2 mm以内,能够较为准确地拟合出圆心坐标。 2.4坐标的转换 用拟合出的圆心坐标作为坐标转换的特征点,可以计算出坐标转换的相关参数,从而可以将测量坐标转换到世界坐标系中,与标准轮廓进行对比计算磨耗值。在世界坐标系中,以轨底中心为原点,垂直轨道方向为x轴,沿轨道方向为y轴,竖直向下为z轴。设传感器坐标系为U,V,W,由于二维传感器的测量只包含x和z方向的信息,两坐标系间的转换矩阵如下所示 (9) 图6 坐标旋转变换示意图Fig 6 Diagram of coordinate rotation and transformation 3实验结果与误差分析 3.1实验结果 在实验室搭建带有实际钢轨的实验平台。实验选用标准的60kg/m钢轨作为检测对象,选取20个不同位置进行人工测量和系统测量,系统测量值与人工测量值的差值比较如表3所示。其中,Δwv表示垂直磨耗的差值,Δwh表示侧面磨耗的差值。 表3 钢轨磨耗实验结果(mm) 由实验结果可知:垂直磨耗的差值均值为0.11 mm,标准差为0.07,侧面磨耗的差值均值为0.09 mm,标准差为0.05。系统的检测精度在±0.2 mm以内,达到现有铁路维修标准的要求。 3.2误差分析 引起激光传感器测量磨耗产生误的原因差主要有以下几个方面: 1)激光传感器本身的测量误差 实验所采用的激光传感器在x方向的量程为115 mm,在z方向的量程为250 mm,x轴和z轴的线性度分别为±0.2 %和±0.1 %。 2)外部环境误差 钢轨轨顶部分经常与车轮接触,会比较光亮,激光照射上去会发生镜面反射,对检测造成一定的影响。钢轨轨腰部分虽然不会与列车接触,但是会有铁锈等污渍存在,对特征点提取造成影响。 3)振动误差 在理想状态下,传感器所射出的激光平面与钢轨横截面应保证完全平行。然而在实际情况中,传感器与钢轨的相对位置可能会有所偏移,产生摇头与点头振动。此时,传感器所测量到的轮廓数据并不是真实值,所计算出的磨耗也会相应的产生误差。 4结束语 本文研发了一种基于激光三角法的动态钢轨磨耗检测系统,并对其中的数据预处理、特征点提取、坐标旋转平移与磨耗计算等关键技术进行了研究与实现。该系统构造简单,只需要激光传感器与一台工控机即可,不需要特殊的图像处理硬件,降低了系统的成本,能够实时在线地对钢轨进行磨耗检测,大大提高了检测效率。实验表明:系统检测出的钢轨垂直磨耗和侧面磨耗与现有的人工测量相比,差值平均值分别为0.11 mm和0.09 mm,系检测精度达到±0.2 mm,能够服务于铁路工务部门。 参考文献: [1]吴兴华.钢轨断面测量系统在轨道动态检测中的应用[J].上海铁道科技,2010(4):112-124. [2]Allippi C,Casagrande E,Scotti F,et al.An embedded system methodology for real-time analysis of rail ways track profile[C]∥IEEE Instrumentation and Measurement Technology Conference,2002:747-751. [3]黎安兵,王宏涛,陈琪,等.基于机器视觉的几何量精密测量系统[J].传感器与微系统,2009,28(4):99-101,120. [4]徐晋卿,陈唐龙,占栋,等.基于机器视觉的钢轨轮廓测量方法研究[J].传感器与微系统,2014,33(4):27-30. [5]高伟杰.基于机器视觉的钢轨轮廓检测系统的研究[D].北京:北京交通大学,2012. [6]李真花.钢轨断面高精度动态检测系统设计[D].北京:北京交通大学,2008. [7]孙军华,王伟华,刘震.基于结构光视觉的钢轨磨耗测量方法[J].北京航空航天大学学报,2010(9):1026-1029. [8]袁江,邱自学,邵建新.集成激光位移传感器和编码器的曲面仿形测头研究[J].仪器仪表学报,2010,31(11):2488-2493. [9]TB/T 2344—2012,43 kg/m-75 kg/m钢轨订货技术条件[S].2012. [10] 铁运[2006]146号.铁路线路修理规则[S]. [11] 李艳玲,黄春艳,赵娟.基于灰色关联度的图像自适应中值滤波算法[J].计算机仿真,2010(1):238-240,275. [12] Liu Z,Sun J,Wang H,et al.Simple and fast rail wear measurement method based on structured light[J].Optics and Lasers in Engineering,2011,49(11):1343-1351. [13] 刘珂,周富强,张广军.半径约束最小二乘圆拟合方法及其误差分析[J].光电子·激光,2006(5):604-607. [14] Wei Zhenzhong.Flexible on-line 3D coordinates measurement system based on machine vision[D].Beijing:Beijing University of Aeronautics and Astronautics,2003. Study on rail wear detection system of laser triangulation method* TAN Zhou-wen1,2,GUO Yan-yi-fu1 (1.College of Electrical and Information Engineering,Hunan University,Changsha 410082,China;2.Communication and Control Engineering,Hunan University of Humanities, Science and Technology,Loudi 417000,China) Abstract:Aiming at problems that traditional rail wear detection systems based on image processing are complex and has large amount of computation and difficult to meet the demand of real-time detection,a two-dimensional high precision rail wear detection system is built by laser triangulation method.Rail profile is scanned by light-sectioning method profile coordinates are transmitted to industrial personal computer(IPC)by ethernet;grey-relational median filtering is applied to preprocess raw profile data.Gauss-Newton nonlinear quadratic fitting based on least squares is conducted to extract coordinates of feature points on rail web center of circle and acquire rail wear with affine transformation,wear value of rail is obtained.Experimental results indicate that system detection precision of vertical and horizontal wear reaches ±0.2 mm,which is better than ±0.3 mm of traditional image detection method and meets rail standards requirements,the system can be used for real-time rail wear detection and guiding track maintenance work. Key words:grey relational;Gauss-Newton fitting;laser triangulation method;nonlinear fitting;rail wear detection DOI:10.13873/J.1000—9787(2016)05—0020—05 收稿日期:2016—06—28 *基金项目:中央国有资本经营预算项目(财企[2013]470号);中央高校基本科研项目(2014—004);国家自然科学基金资助项目(61172089);湖南省科技计划资助项目(2014WK3001);中国博士后科研基金资助项目(2014M562100);湖南省科技计划重点项目(2015JC3053) 中图分类号:TP 399;TN 247 文献标识码:A 文章编号:1000—9787(2016)05—0020—05 作者简介: 谭周文(1981-),男,湖南娄底人,博士研究生,讲师,研究方向为数字信号处理。