机械零部件电刷镀再制造技术的研究与应用

——防喷器活塞面缺陷修复

2016-06-23杜汉文

杜汉文,丁 辉

(中海油能源发展装备技术有限公司 天津300452)

机械零部件电刷镀再制造技术的研究与应用

——防喷器活塞面缺陷修复

杜汉文,丁 辉

(中海油能源发展装备技术有限公司 天津300452)

防喷器是修井机井控系统的重要组成设备,安装在井口立管上端,连接修井机转盘及喇叭口,是用来控制高压油、气、水的装置。在长期的高压环境使用过程中,由于密封面材料存在细微缺陷,防喷器反复动作机械磨损,导致表面出现较深划痕,破坏本体密封性,给修井作业带来极大的安全风险。常规换件施工周期长、费用高,利用机械零件再制造技术研究成果,对防喷器表面缺陷进行修复。短时间内恢复了设备的正常使用,对海洋平台恢复生产有积极意义。

防喷器 再制造 电刷镀 修复工艺

0 引 言

电刷镀技术最初是电镀工人在修复电镀层缺陷时,利用摩擦生电原理,将吸有电镀液的棉织品与修复处摩擦,使金属离子得以沉积的一种工艺。该方法具有镀层均匀、表面精度较高的特点。作为表面维修技术中的一种,电刷镀技术是国家“六五计划”到“九五计划”的重点推广项目,[1]目前已推广应用到航天、航空、铁路、交通、冶金、煤炭、水力、电力、石油、化工和国防等各个领域。应用电刷镀技术解决了许多国家重点工程、重要设备、工程机械和精密机械设备的维修问题,取得了显著的效益。

1 电刷镀技术的基本原理

电刷镀的设备主要包括电源装置、镀笔与阳极以及各种辅助材料。镀笔前端通常采用高纯度细石墨块作为阳极材料,石墨块包括一层工业百洁布,刷镀时使镀笔浸满镀液。电刷镀技术采用电化学原理,[2]工作时,专用直流电刷镀电源的负极接工件,正极接镀笔。电刷镀时,镀笔与工件刷镀表面接触并做相对运动,含有需镀金属离子的电刷镀专用镀液不断供送到阳极与工件之间需要刷镀的表面,在电场力的作用下,溶液中的金属离子定向迁移到工件表面沉积形成镀层,镀层不断增厚直至达到所需厚度。[3]

2 防喷器活塞面缺陷修复

2015年8月,作业部井控班组在对一环形防喷器进行检修时发现,该环形防喷器内部零件活塞外圆表面存在多处表面缺陷,其中最严重的一处为约300,mm(长)×8,mm(宽)×10,mm(深)的表面拉伤。由于该活塞外表面为液压密封面,该拉伤的存在会严重影响防喷器的正常使用。为保证其正常使用,作业部人员采用电刷镀修复技术对该部位拉伤及其他部位的缺陷开展了修复作业。

2.1 刷镀修复工艺

2.1.1 刷镀准备工作

准备好刷镀用的材料和手持电动工具,检查刷镀电源和工具状态是否完好。用容器盛装刷镀液,不同刷镀液配以不同的石墨镀笔。不同刷镀溶液不可混合使用,镀笔经洗净后方可交换使用。用砂轮打磨待修复表面,去除表面缺陷,扩宽、平滑待修复表面,以保证镀层与基体间的结合力。用丙酮清洗待修复表面后用清水冲洗;准备胶带,用于非镀面遮蔽;将刷镀电源打开,并连接好电源。对需要用到的石墨镀笔进行清洗,包裹一定厚度的棉布或百洁布。旋转“电压调节”按钮,将电刷输出直接电压调节至5~15,V之间。连接正负极电线,并将负极接于工件上,正极分别与不同电刷镀的刷镀液正极(石墨镀笔)连接。

2.1.2 电刷镀实施步骤

2.1.2.1 刷镀作业

将刷镀机电源拨至“开”位置,开始刷镀修复作业。刷镀过程应特别注意的是,刷镀机正负极不能短接,防止短路。

2.1.2.2 电净处理

将刷镀机电源上的极性转换拨键拨至“正”,用石墨镀笔沾取电净液清洗待修复表面,清洗(及后续活化)范围应比缺陷范围略大。电净的作用是去掉经过机械打磨后残留在工件表面的轻微油污。在刷镀过程中,最好进行2次以上的电净处理,以确保工件表面无油污。电净处理后,用清水冲洗待修复表面。

值得注意的是,在刷镀的全过程中,均要使石墨镀笔与工件存在相对运动,且镀笔一旦和工件接触就要相对运动,不可将镀笔停留在工件表面。

2.1.2.3 2号活化处理

将刷镀机电源上的极性转换拨键拨至“负”,用石墨镀笔沾取2号活化液处理待修复表面,作用是去掉工件表面上的氧化膜和锈蚀产物,露出新鲜的纯金属表面。经2号活化后,原先光亮的表面应呈均匀的灰色或灰褐色,且基体碳含量越高,颜色越深。活化后用清水冲洗待修复表面。

2.1.2.4 3号活化处理

保持极性转换拨键在“负”位置,用石墨镀笔沾取3号活化液处理待修复表面。作用是去除经2号活化后残留在工件表面的灰色或灰褐色膜层,使待修复表面出现白色或银灰色的纯金属表面。活化后用清水冲洗待修复表面。

2.1.2.5 全能铬面活化处理

将刷镀机电源上的极性转换拨键拨至“正”,用石墨镀笔沾取全能铬面活化液处理待修复表面,去除铬面氧化膜。此步骤活化后无须冲洗。

2.1.2.6 铬面底镍

用石墨镀笔沾取铬面底镍液刷镀待修复表面(与铬面活化间隔时间不宜过长),即在表面刷镀一层薄薄(µm级)的底镍,待修复表面发亮即可。处理后用清水冲洗待修复表面。

2.1.2.7 镀合金铜薄层

用石墨镀笔沾取超硬快速厚铜合金镀液刷镀待修复表面,使待修复表面沉积一层薄薄(µm级)的合金铜即可。刷镀过程中的超硬快速厚铜合金镀液可重复使用。

2.1.2.8 非镀面遮蔽

用百洁布打磨刷镀表面、冲洗并擦干刷镀表面,用胶带遮蔽非镀面(即缺陷以外的位置),胶带边缘与待修复表面边缘相隔3~5,mm即可,且一般将非遮蔽面做成规则形状,如长方形,便于计算刷镀面面积。

2.1.2.9 镀合金铜尺寸层

用石墨镀笔持续沾取超硬快速厚铜合金镀液刷镀待修复表面,使合金铜不断向待修复面沉积,填补缺陷,当填补后的尺寸大于原始尺寸即可。

2.1.2.10 镀层表面打磨处理

在电刷镀过程中,镀层厚度达到既定厚度,需要对镀铜层表面进行打磨,保证圆周度满足使用要求。打磨可采用带式砂轮机粗处理,再用1000#细砂纸进行人工处理。同时,利用大外径千分尺进行测量,调整整体偏差。

2.1.2.11 快速镍液造面处理

造面处理即在刷镀合金铜的位置刷镀一层镍,其刷镀厚度应根据实际需要,一般为1~5丝左右。造面时要重复电净处理、铬面活化处理及铬面底镍步骤,随后再用石墨镀笔沾取3号快速镍液刷镀待修复表面,完成造面。造面的目的在于提高表面物化性能、美观度及表面光洁度。

2.1.2.12 抛光处理

若工件修复后表面要求为镜面,则用带抛光轮的砂轮机配合抛光白蜡,抛光已修复表面。

2.2 修复结果

按照上述刷镀步骤依次完成电净清洗、铬面活化、铬面底镍、超薄镀铜、超厚镀铜。先用带式砂轮机进行粗打磨,清除沉积的多余镀层。再用1000#砂纸进行精细磨光处理,清理表面残留碎屑。最后按照完整步骤进行表面清洗、活化,再用3#快速镍液进行盖面处理。

2.3 现场使用及反馈情况

2.3.1 硬度检测

完成全部刷镀工作量后,采用邵氏D型硬度计对修复表面进行硬度测试,硬度在200~220,HRB,附着力良好,在防喷器实验动作期间无镀层脱落现象出现。表明镀层强度能够满足防喷器压力环境要求。

2.3.2 功能实验

将防喷器组装完成后,按照额定工作压力21,MPa进行静水压力实验。实验过程重复2次,稳压后压降值在合理范围内,验证了该镀层满足使用要求。

2.4 综合评价比较

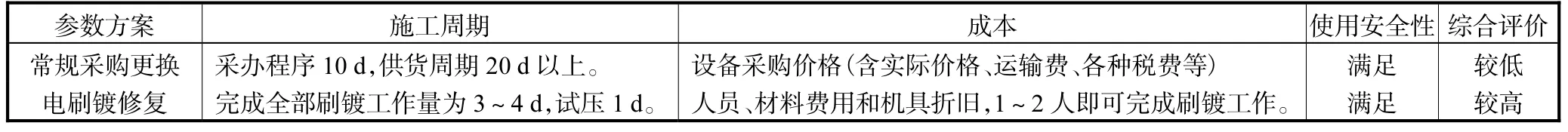

防喷器密封面在轻度磨损(深度≤40,mm)下,利用电刷镀技术能够快速完成修复工作,安全性和使用性满足要求。施工周期大大缩短,可以在1个船期内返回平台,保证了平台的正常生产要求。费用成本约为常规采购的5%,,具有较高的经济价值。综合评价比较如表1所示。

表1 常规采购更换和电刷镀修复方案综合评价比较Tab.1 Comparison of comprehensive evaluations of conventional purchasing replacement scheme and brush plating scheme

3 结 论

按照电刷镀实施工艺依次进行电净清洗、活化、底镍、镀铜、表面镀镍等过程,能够完成防喷器密封面缺陷位置的修复工作。防喷器密封面修复过程表明,电刷镀技术具有可实施性。此外,该技术综合评价较高,符合总公司“降本增效、质量效益”的总方针,在石油机械行业具有广阔的应用前景。

[1] 张伟,吉小超,魏敏,等. 国内外再制造技术体系及竞争力分析[J]. 中国表面工程,2014,27(3):1-9.

[2] 孙增伟,赵晓春,刘晓明,等. 电刷镀在轴类修复中的应用[J]. 电镀与精饰,2010,32(7):30-31.

[3] 朱胜,姚巨坤. 电刷镀再制造工艺技术[J]. 新技术新工艺,2009(6):1-3.

Research and Application of Technology of Piston Surface Defect Repair in Blowout Preventer

DU Hanwen,DING Hui

(CNOOC EnerTech Equipment Technology Co.,Ltd.,Tianjin 300452,China)

BOP is an important component of the control system of workover wells.It is installed in the upper end of the vertical tube to connect workover rig turntable and a bell mouth.It is a device used to control high pressure oil,gas and water.Serving in a long-term high-pressure environment,due to slight defect of sealing surface material and mechanical wear of repeated actions,the BOP may have deep scratches on its surface,which damages its body sealing and brings a great security risk to the workover operations.As the conventional way of part replacement is time consuming,the mechanical parts remanufacturing technology research results were adopted to repair surface defects of the blowout preventer.This method is able to restore the normal use of the equipment in a short time,which has a positive significance to the recovery of marine platform production.

BOP;remanufacture;brush plating;repair process

TE935

:A

:1006-8945(2016)09-0074-03

2016-08-08