海上油田多功能伸缩管的设计与试验研究

2016-06-23钟宝库徐国雄刘华伟李孟超刘明发孙德启

李 登,钟宝库,徐国雄,朱 橙,刘华伟,李孟超,刘 勇,镇 赟,刘明发,孙德启

(1. 中海油能源发展股份有限公司工程技术分公司 天津300452;2. 中海石油(中国)有限公司上海分公司 上海200335;3. 上海优强石油科技有限公司 上海201806)

海上油田多功能伸缩管的设计与试验研究

李 登1,钟宝库2,徐国雄1,朱 橙1,刘华伟1,李孟超1,刘 勇3,镇 赟1,刘明发1,孙德启3

(1. 中海油能源发展股份有限公司工程技术分公司 天津300452;2. 中海石油(中国)有限公司上海分公司 上海200335;3. 上海优强石油科技有限公司 上海201806)

海上油田生产时,以隔热油管为主的隔热保温管柱工艺被广泛采用,由于油管管柱整体载荷较重,造成解封过电缆封隔器时解封力增大,导致整体管柱抗拉安全系数较小。为此,研制一种海上油田用多功能伸缩管,具有实现管柱传递扭矩的功能,同时保温隔热,且能让电缆安全地随着管柱移动而伸缩。通过强度校核,满足安全生产要求。同时,功能试验和性能试验表明,研制的多功能伸缩管能有效降低过电缆封隔器解封载荷,增加整体管柱的安全系数。

油田 多功能 伸缩管 降低载荷

0 引 言

为了解决油田结蜡油井井筒结蜡的问题,以隔热油管为主的隔热保温管柱工艺被广泛采用,但是隔热油管管柱整体载荷较重,造成解封过电缆封隔器时解封力增大,导致整体管柱抗拉安全系数小于1.6。[1-3]同时,由于井下管柱温度、压力变化造成管柱机械性的伸缩,所以有必要研制一种多功能伸缩管,降低过电缆封隔器解封载荷,增加整体管柱的安全系数,也能补偿管柱的升沉,有利于长度的调整。

1 多功能伸缩管的结构设计与工作原理

多功能伸缩管系统构成如图1所示,主要由以下部件构成:接头、隔热管、扭矩接头、键、中心管、压帽、密封套、耐磨环、套筒、管套、剪钉、外筒、空心微珠层。

图1 多功能伸缩管的系统构成Fig.1 System configuration of multi-function telescoping tube

多功能伸缩管(以下简称伸缩管)包括上接头和下接头,上接头下端设置有内侧连接上扭矩接头的隔热管,上扭矩接头上端设置有键孔,其内表面键连接有下端与下接头相连的中心管,中心管和隔热管之间设置有压帽、密封套和耐磨环,下接头上端外侧连接有下扭矩接头,实现伸缩管的隔热保温与传递扭矩的功能;下扭矩接头和上扭矩接头之间设置有下管套,下管套、中心管、下扭矩接头和上扭矩接头共同构成一个环腔,环腔内设置有缠绕于中心管外壁的电缆,实现随管柱伸缩时保证穿越电缆的安全伸缩,避免损伤电缆。

2 多功能伸缩管应用于起下管柱时的效果分析

油田进行起下管柱作业时,整体的生产管柱如图2所示,伸缩管安装在过电缆封隔器与潜油电泵之间。

下放管柱时,带动伸缩管的上接头、隔热管、上扭矩接头和上套筒相对于中心管向下做直线运动,相对移动1.5,m,此时伸缩管处于压缩状态,然后油管打压,对过电缆封器进行坐封;当油田进行修井、检泵等作业时,需要上提管柱来解封封隔器时,由于伸缩管处于压缩状态,伸缩管以下管柱的悬重载荷影响得以消除,这就降低了过电缆封隔器的解封载荷,过电缆封隔器解封后,伸缩管的上接头、隔热管、上扭矩接头和上套筒相对于中心管向上做直线运动;当管柱起下遇阻或遇卡时,需要旋转管柱,带动上接头、隔热管和上扭矩接头转动,通过与之连接的移动键带动中心管转动,实现传递扭矩的功能,电缆也随着中心管转动,不受扭矩传递的影响。

图2 油田生产管柱图Fig.2 Oilfield production string

3 伸缩管的强度分析

K=D/d,当K<1.2时为薄壁,其中D为外径,d为内径。当K=1.1~1.2时,压力容器筒体可按薄壁圆筒进行强度计算,[4-5]认为筒体为二向应力状态,且各受力面应力均匀分布,径向应力σr=0,环向应力σt=PD/4,s,σz=PD/2,s,最大主应力σ1=PD/2,s。

伸缩管中危险截面是中心管的截面,如图3所示。

图3 危险截面示意图Fig.3 Schematic view of dangerous section

中心管必须达到性能参数,如表1所示。

表1 伸缩管参数表Tab.1 Datasheet of telescopic tube

3.1 整体抗压强度分析

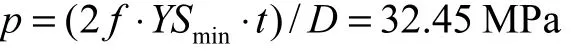

中心管的系数:K=D/d=112/100.5=1.16<1.2薄壁筒,则抗拉强度计算公式如下[2]:

式中:P——静水压试验压力,MPa;f——系数,规格大于9-5/8 的 H40、J55和K55钢级为0.6,其他钢级和规格为0.8;YSmin——管体规定最低屈服强度,MPa;D——规定外径,mm;t——规定壁厚,mm。

把表1中参数代入公式1,可得:

3.2 整体抗压强度分析

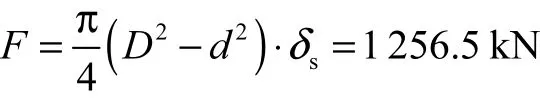

扭矩工作筒抗拉强度:

式中:F——拉力,kN;sδ——管体规定最低屈服强度,MPa;D——规定外径,mm;d——内径,mm。

通过以上计算扭矩工作筒的抗拉载荷为1,256.5,kN,满足设计要求。

3.3 平键强度校核

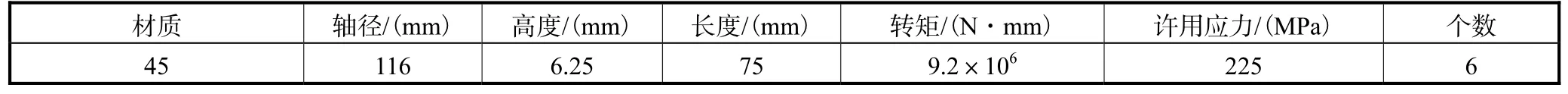

平键的尺寸参数如表2所示。

表2 平键参数表Tab.2 Parameters of flat key

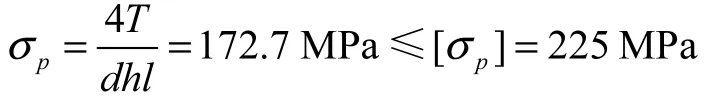

平键抗扭强度计算公式如下:

式中:T——扭矩,N·mm;d——轴径,mm;b——键的宽度,mm;l——键的工作长度,mm;n——键的有效个数;[σp]——许用挤压应力,MPa。

把参数表中数据代入式3,可得:

所以,经过校检,解封销钉强度满足要求。

经过上述强度分析,最终得到伸缩管的性能指标:抗拉强度为1,256.5,kN,耐压强度为32.45,MPa,抗扭强度为9.2,kN·m。

4 试验评价

为满足油田安全生产的要求,伸缩管须经过相应的功能试验和性能试验。试验过程中,伸缩管的伸缩次数在6次以上时,伸缩节伸缩能够收放自如,电缆伸长后能够收回,不影响管柱功能。空心微珠的导热系数在0.07~0.11之间,与隔热油管传热性能接近。同时,空心微珠强度高,不会因环空压力高导致外层管压溃。

4.1 功能试验

4.1.1 静态密封试验

按装配图装配,上接头和下接头由NU螺纹上接头和NU螺纹下接头代替,下接头与NU螺纹接头工装连接固定,将伸缩管水平放置,如图4(a)所示,下接头和下套管固定,并限制轴向位移,上接头支撑并保证其能沿轴向移动,通过上接头打压21,MPa× 10,min,不渗不漏为合格。

图4 伸缩管试验Fig.4 Telescopic tube test

4.1.2 伸缩功能试验

对上接头沿轴向方向施加一定的均力,使上接头沿轴向缓慢移动,上接头最大位移1.5,m。上接头移动流畅,能达到指定位置,且电缆随之伸缩,电缆没有受到挤压,则合格。

4.1.3 动态密封实验

沿轴向反方向对上接头施加相等的力,使上接头回到初始位置。整个过程中,不漏,上接头移动流畅,能移到指定位置,且电缆能随之伸缩,没有受到挤压,则合格。

4.2 性能实验

4.2.1 扭矩实验

对把伸缩管水平放置在扭矩机上,见图4(b),并用扭矩测试仪记录扭矩数据。对伸缩管进行慢慢施加扭矩,施加标定扭矩为6.5,kN·m×10,min,若伸缩管本体没有发生相对旋转,说明伸缩管能承受施加的最大扭矩,性能测试合格。

4.2.2 抗拉实验

将伸缩管放入试验室井筒内,下接头连接抗拉试验工装,让抗拉试验工装顶住井筒下端面,上接头通过工装与液压缸连接,向液压缸内注油打压,即标定提升力为897,kN×10,min,伸缩管无变形或拉断,试验合格。

5 结 论

设计出的伸缩管工具结构新颖,伸缩量为1.5,m,同时具有穿越电缆时隔热保温、传递扭矩的多重功能。通过对主要承载构件进行强度校核,结果表明,设计的参数满足强度要求。对伸缩管进行了功能试验和性能试验,结果表明工具性能可靠,能降低过电缆封隔器解封载荷,增加整体管柱的安全系数,具有一定的应用价值。

[1] 尹飞,高宝奎,黄丹,等. 深井尾管悬挂器强度分析及悬挂载荷计算[J]. 石油矿场机械,2011(9):33-36.

[2] 李子丰,戴江,于振东,等. 两层压裂井下管柱力学分析及其应用[J]. 石油钻采工艺,2009,31(1):81-84.

[3] 唐山青. 伸缩云梯消防车臂架结构强度有限元分析与动力学仿真[D]. 湘潭:湘潭大学,2009.

[4] 尹飞,高德利. 油气井套管侧向屈曲分析与井下加强工具探讨[J]. 中国石油大学学报:自然科学版,2014(6):67-71.

[5] 杜现飞,王海文,王帅,等. 深井压裂井下管柱力学分析及其应用[J]. 石油矿场机械,2008,37(8):28-33.

Multifunctional Extension Tube in Offshore Oilfields:Design and Experimental Research

LI Deng1,ZHONG Baoku2,XU Guoxiong1,ZHU Cheng1,LIU Huawei1,LI Mengchao1,LIU Yong3,ZHEN Yun1,LIU Mingfa1,SUN Deqi3

(1. CNOOC Energy Technology and Services Ltd.Drilling and Production Company Stimulation Operation Branch,Tianjin 300452,China;2. CNOOC(China)Co.,Ltd.Branch in Shanghai,Shanghai 200335,China;3. Shanghai Extrong Oilfield Technology Co.,Ltd.,Shanghai 201806,China)

Insulated tubing string has been widely adopted in offshore oilfields.However,due to the overall heavy load of tubular column,deblocking force increases over the cable packer,resulting in lower overall safety factor of string tension.For this reason,it is necessary to develop a multi-purpose extension tube in offshore oilfields to realize the functions of string torque transmission,insulation and to allow the cable securely stretch along with string’s movement.The intensity check proved that it met the production safety requirements.In addition,functional test and performance test showed that the multi-purpose telescopic tube can increase the safety factor of the whole column through effectively reducing unblocking packer loads of cable.

offshore oilfield;multifunctional;telescopic tube;load reduction

TE358+.2

:A

:1006-8945(2016)09-0046-03

2016-08-01