汽车高强钢纵梁热冲压实验研究

2016-06-23李少兵王琼霜

王 敏 张 春 张 宇 李少兵 王琼霜

1.湖北汽车工业学院,十堰,4420022.华中科技大学材料成形与模具技术国家重点实验室,武汉,4300743.东风商用车公司,十堰,442002

汽车高强钢纵梁热冲压实验研究

王敏1,2张春1张宇3李少兵3王琼霜3

1.湖北汽车工业学院,十堰,4420022.华中科技大学材料成形与模具技术国家重点实验室,武汉,4300743.东风商用车公司,十堰,442002

摘要:通过在自主研制的热冲压实验线上开展汽车纵梁热冲压实验,探明并对比了无涂层和不同润滑条件下Al-Si涂层22MnB5板对复杂零件热冲压成形质量和组织性能的影响。结果表明:①相比于无涂层板,涂层板能有效改善氧化脱碳现象,但涂层中形成的孔隙和裂纹容易导致零件在成形时产生破裂;采用水基石墨润滑不能消除破裂;采用玻璃润滑能有效避免破裂。②无涂层板的抗拉强度和屈服强度较高,无润滑和石墨润滑涂层板次之,玻璃润滑涂层板的抗拉强度和屈服强度较低;无涂层板的延伸率较涂层板的延伸率大。③玻璃润滑涂层板的表面粗糙度较小,无涂层板次之,无润滑和石墨润滑涂层板的表面粗糙度较大。

关键词:高强钢;热冲压;复杂件;涂层;润滑

0引言

高强钢热冲压是实现汽车轻量化并保证整车碰撞安全性的重要途径[1]。在高强钢热冲压过程中,硼钢板经奥氏体化加热后在带有冷却管道的模具内快速成形并保压冷却以发生马氏体相变,从而获得几乎无回弹的高强度零件[1-2]。高强钢热冲压主要用于制造车身B柱、防撞梁、保险杠等复杂结构件。这类零件通常由复杂的空间曲面构成,呈大尺寸梁状结构,在热冲压成形中板料各区域的应力应变分布很不均匀。而热冲压是一个热-力-相变多场耦合作用下的高度非线性过程,这加剧了应力应变分布的不均匀性,导致零件容易出现破裂、起皱、组织性能不均等缺陷。已有学者采用平面试样高温单向拉-压试验或热冲压零件典型特征结构U形件的热冲压实验,对热冲压成形质量和组织性能的影响因素与影响规律开展了研究[2-4]。

基于试样和特征结构的实验研究为实际复杂零件的研究奠定了基础,但由于不可忽略的结构和尺寸效应,有必要直接对实际热冲压零件开展研究。姜超等[5]采用无涂层22MnB5板,分析了车门防撞梁热冲压后的组织形貌和力学性能,结果表明,零件获得了完全且均匀的马氏体组织,抗拉强度达到1550 MPa,延伸率达6.5%。郭怡晖等[6]针对某车型前防撞梁开展热冲压试制,对无涂层22MnMoB板成形后的金相组织、显微硬度和力学性能进行了检测,结果表明,零件中心凹槽处的厚度明显减小,易诱发破裂。Gui等[7]应用无涂层22MnB5板开展汽车前保险杠热冲压实验,研究了零件的构形、组织和力学性能,结果表明,零件中部的凹槽处易出现裂纹,润滑是解决该问题的有效途径。

从上述研究现状可知,目前有关复杂零件热冲压的实验研究主要关注无涂层板的内部,对无涂层板表层组织和表面质量的研究不多,也鲜有涉及涂层板及涂层板与无涂层板热冲压对比的文献报道,而涂层板技术及其应用是热冲压技术的重要发展方向之一[1]。为此,本文以汽车地板纵梁为对象,利用自主研制的热冲压实验线,揭示并对比了无涂层和不同润滑条件下Al-Si涂层22MnB5板对复杂零件热冲压成形质量和组织性能的影响,探明了不同状态下板料对复杂零件热冲压成形的适用性,为建立适用于应用型热冲压的板料选择和工艺策略提供理论依据。

1实验材料与方法

实验板材为厚1.6mm的无涂层和Al-Si涂层(w(Al)=87%,w(Si)=10%,w(Fe)=3%)22MnB5板,基板的化学成分如表1所示。

表1 22MnB5的化学成分(质量分数) %

实验在自主研制的热冲压实验线上进行。该实验线主要包括氮气氛45 kW拱顶箱式电阻炉,XP2CEF-500B电液伺服压力机和热冲压模具(图1)等。加热无涂层板时利用自制的氮基保护气氛控制系统(图2)向炉内通保护气氛以防止板料过度氧化和脱碳。采用自制的保压淬火时间控制系统(图3)精确控制保压时间。

图1 纵梁热冲压实验模具

图2 氮基保护气氛控制系统

图3 保压淬火时间控制系统

在前期U形件热冲压实验[8]和数值模拟[9]的基础上,纵梁热冲压实验条件确定为板料加热至950 ℃并保温5 min,从炉中取出并移入(约5 s)模具内迅速成形(约3 s)后保压淬火30 s,最后将零件取出空冷至室温后观测其表面质量、金相组织并测试力学性能。加热炉内保护气氛的氧含量(体积分数)控制在5%~10%之间;无压边力,凸模凹模间单边间隙取1倍板厚;板坯为880 mm×250 mm的矩形板。采用单向拉伸试验测试力学性能,图4为金相组织和力学性能测试取样图。图4中,试样编号“X-Y”的含义如下:X取C1、C2和D分别表示零件的两个侧面和底面,Y取1、2和3分别代表每个面上的三个金相试样,Y取L表示拉伸试样。

图4 无涂层板热冲压纵梁及金相组织和力学性能测试取样图

2实验结果与讨论

2.1无涂层板热冲压

应用无涂层板进行了6次热冲压,所获零件如图4所示。零件外形完好,但外侧壁有轻微划痕,这可能与板料加热膨胀,导致凸凹模间隙偏小有关。

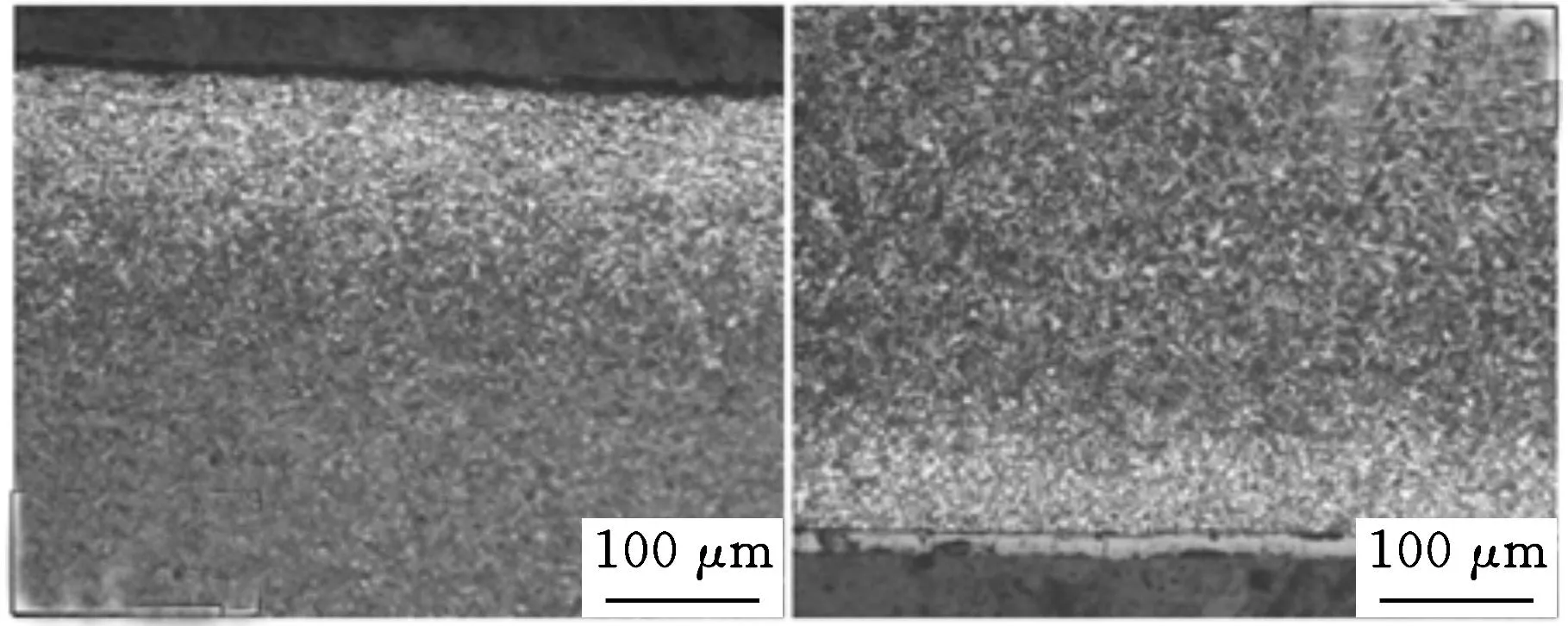

第3和第6个零件典型区域的表层和内部组织分别如图5和图6所示。由图5可见,各区域脱碳较严重,单边脱碳层深度介于0.04~0.2 mm之间,不满足小于0.05 mm的需求。底面的氧化层厚度小于0.01 mm,侧面的氧化层不明显,这可能与凸凹模间隙偏小,使侧面的氧化层在成形时被挤掉有关。由图6可看出,与侧面相比,底面的马氏体板条束细短,其原因可能是底面氧化层较厚,降低了底面与模具之间的接触换热系数,导致底面的冷却速率减小。由图6还能看出,零件6的马氏体组织总体上比零件3的马氏体组织细小,这起因于零件6晚于零件3成形,模温较高,故零件6的冷却速率较小。

(a)零件3 C1-2(b)零件3 D -2

(c)零件6 C1-2(d)零件6 D -2图5 无涂层板热冲压零件典型区域的表层组织

(a)零件3 C1-2(b)零件3 D -2

(c)零件3 C2-2(d)零件6 C1-2

(e)零件6 D -2(f)零件6 C2-2图6 无涂层板热冲压零件典型区域的内部组织

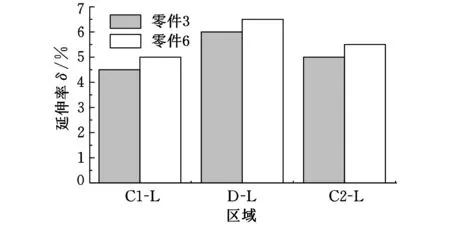

图7所示为无涂层板热冲压零件典型区域的力学性能。零件底面和侧面的强度差异不显著,抗拉强度均超过了1400 MPa,屈服强度均不小于1000 MPa;延伸率介于4.5%~6.5%之间,且底面的延伸率高于侧面的延伸率,这与侧面粗大的马氏体板条导致延伸率减小有关(图6)。此外,零件3与零件6的力学性能相差不大,后者的强韧性稍优于前者。

2.2不同润滑条件下Al-Si涂层板热冲压

上述无涂层板热冲压实验结果表明,尽管加热炉内的保护气氛缓解了板料氧化,但脱碳仍较严重,这会降低零件的表面抗拉强度、硬度和疲劳强度。应用涂层板是解决该问题的有效途径,同时还可提高钢板的耐腐蚀性[1]。为此,采用目前应用最广泛的Al-Si涂层板进行纵梁热冲压实验,实验条件与无涂层板相同。

2.2.1无润滑

(a)抗拉强度

(b)屈服强度

(c)延伸率图7 无涂层板热冲压零件典型区域的力学性能

图8 无润滑涂层板热冲压纵梁

(a)热冲压前

(b)热冲压后图9 无润滑Al-Si涂层板热冲压前后的表层组织

(a)C1-2

(b)D -2

(c)C2-2图10 无润滑涂层板热冲压零件典型区域的组织

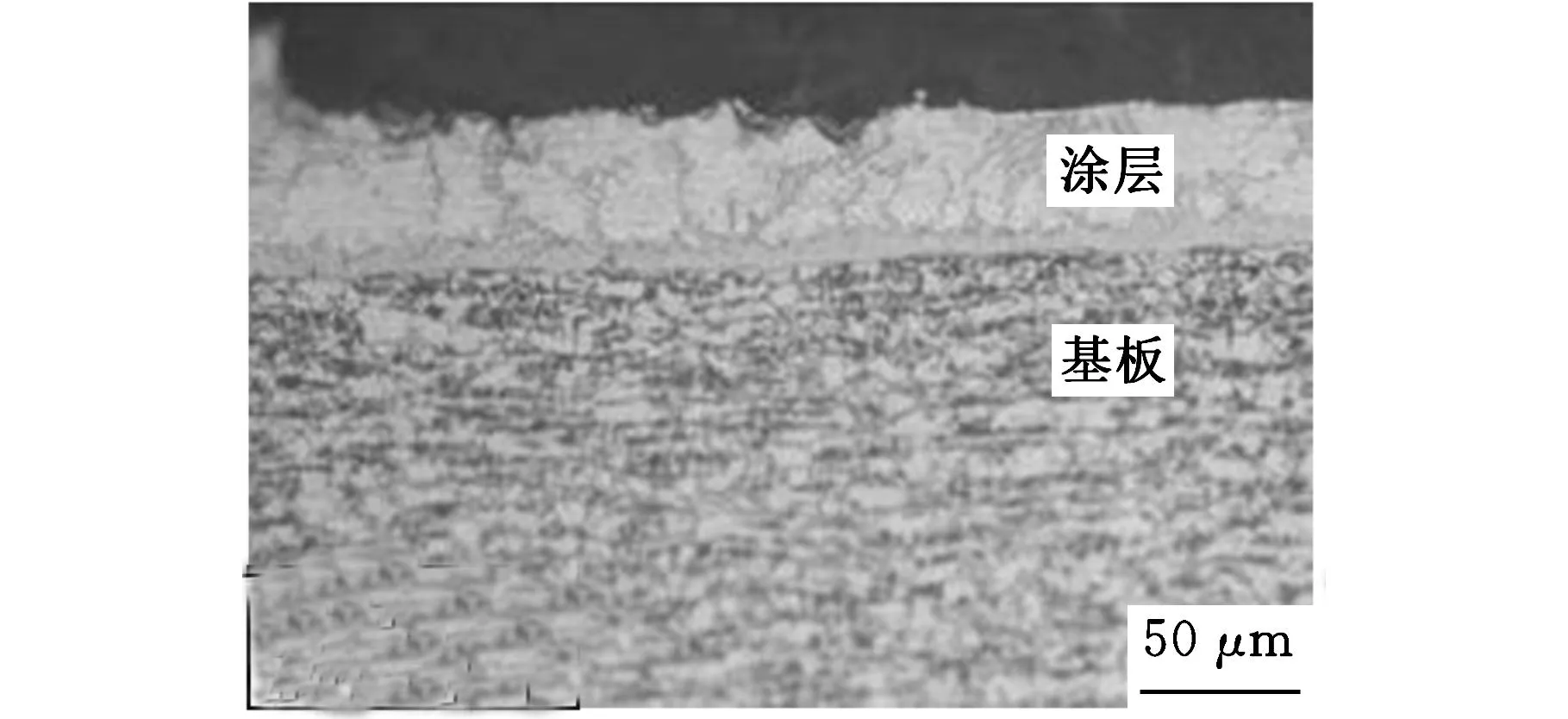

在无润滑条件下进行了3次Al-Si涂层板热冲压实验。结果表明,零件小端一侧靠近凸模圆角处均发生了破裂,如图8所示。Al-Si涂层板热冲压前后的表层组织如图9所示。由图9可见,热冲压后,涂层厚度由约0.03 mm增至约0.04 mm,氧化和脱碳不明显,但涂层中出现了孔隙和裂纹,文献[2]也报道过该现象。图10所示为涂层板热冲压零件典型区域的组织。由图10可看出,基板均为马氏体,但侧面涂层中的孔隙和裂纹多于底面,且由于部分涂层已脱落,侧面涂层沿基板表面呈段状不连续分布。对涂层进行能谱分析后发现,孔隙附近含有C、O元素。这表明奥氏体化加热时涂层中的合金元素可能与C、O结合生成了第二相粒子,这些粒子在外力作用下与基板脱离而形成孔隙。另一方面,加热时由于基板中的Fe元素向涂层扩散而在涂层中形成了脆而硬的Fe-Al、Fe-Al-Si金属间化合物[10-11],这些化合物的脆性和热膨胀性不同,容易诱发微裂纹的萌生[12]。在热冲压成形中,孔隙和微裂纹在拉应力(由摩擦力导致)作用下会沿着垂直于涂层与基体界面的方向扩展并聚合成宏观裂纹;当裂纹延伸至界面时,由于加热时在界面处形成的一层塑性较好的铁素体扩散层[13]能阻止裂纹向基板继续深入,故裂纹转而沿着界面方向扩展,最终导致部分涂层脱落。由于成形时板料底面始终被夹在压件块和凸模之间,与模具之间的相对运动较少,使得涂层所受的拉应力较小,故底面涂层中的孔隙和裂纹少于侧面。

脱落的涂层和第二相粒子分布于板料和模具的接触界面上,加之裂纹的形成使板料表面变得粗糙,这些均会增大板料与模具之间的摩擦因数,使得摩擦力增大,从而板料所受的拉应力增大。而板料在凸模圆角处所承受的拉应力最先超过了材料的强度极限,故在此处发生了破裂。

2.2.2水基石墨润滑

Al-Si涂层板显著缓解了板料表层的氧化脱碳,但涂层板与模具之间较大的摩擦因数导致零件破裂。应用润滑剂可减小涂层板与模具间的摩擦因数[7,14],故采用金属热成形中最常用的水基石墨进行润滑。结果表明,破裂问题仍然存在,如图11所示。图12所示为水基石墨润滑下涂层板热冲压零件典型区域的组织。由图12可见,基板为马氏体,涂层中的孔隙和裂纹并未减少。这是因为水基石墨在250~650 ℃范围内对模具有好的黏附性和润滑性[15],而热冲压成形温度通常在600~850 ℃之间,超出了水基石墨的适用温度范围。

图11 水基石墨润滑下涂层板热冲压零件

图12 水基石墨润滑下涂层板热冲压零件典型区域的组织

2.2.3玻璃润滑

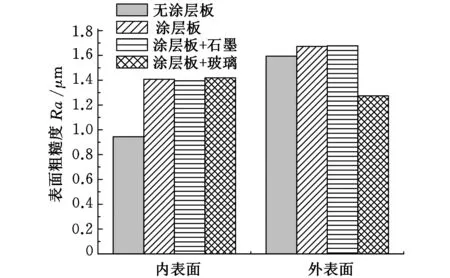

鉴于水基石墨的润滑效果不理想,改用结构钢热成形用玻璃润滑剂进行润滑。结果表明,零件宏观形状完好,无明显破裂出现,如图13所示。图14所示为不同状态下板料热冲压零件侧面的表面粗糙度对比(内外表面分别对应零件与凸模和凹模接触的表面)。由图14可见,对于内表面的粗糙度,无涂层板的较小,所有涂层板的Ra值均相当。其原因是实验中在涂层板与凸模的接触界面上没有施加润滑剂。对于外表面的粗糙度,玻璃润滑的最小,无涂层板次之,石墨润滑和无润滑的最大。此外,外表面的粗糙度大于内表面的粗糙度,这与成形时板料外表面与模具之间的相对运动较剧烈有关。

图13 玻璃润滑下涂层板热冲压零件

图14 不同状态下板料热冲压零件侧面的表面粗糙度对比

图15所示为玻璃润滑下涂层板热冲压零件典型区域的组织。由图15a可见,涂层中的孔隙和裂纹明显减少。其原因是高温下玻璃润滑剂在整个板料表面形成一层熔融状态的致密膜层,该膜层具有小的摩擦因数,可显著减小摩擦力[14],从而减小涂层所受的拉应力,使裂纹源不易扩展。此外,玻璃润滑剂的热导率小,在热冲压成形过程中还起到隔热作用,可减小板料的温降,改善其塑性,并提高模具的使用寿命;在保压淬火过程中,这种隔热作用尽管会减小板料的冷却速率,但对马氏体相变并无明显影响,如图15b~图15d所示,除了零件底面D-2处有少量贝氏体外,其余区域均获得了较充分的马氏体组织。

图16所示为不同状态板料热冲压零件典型区域的力学性能对比。零件各区域的抗拉强度均超过1400 MPa,屈服强度大于1100 MPa,延伸率基本不小于5%。底面与侧面的强度相差不大,而底面的延伸率高于侧面的延伸率。由图16还能看出,无涂层板的抗拉、屈服强度较涂层板的抗拉、屈服强度高,这与涂层中的裂纹会诱发基板的屈服有关[16];无润滑和石墨润滑涂层板的抗拉、屈服强度次之,玻璃润滑涂层板的抗拉、屈服强度较低,其原因是玻璃润滑的隔热效果较好,降低了板料的冷却速率,从而使马氏体组织细小,强度降低。涂层板的延伸率较无涂层板的延伸率小,这是因为成形过程中,涂层中脆而硬的金属间化合物通过位错钉扎机制阻止基板中的位错向涂层运动[17],减少了基板中位错的运动和增殖,从而导致涂层板延伸率减小。

(a)C1-2、D -2、C2-2(b)C1-2

(c)D -2(d)C2-2图15 玻璃润滑下涂层板热冲压零件典型区域的组织

(a)抗拉强度

(b)屈服强度

(c)延伸率图16 不同状态下板料热冲压零件典型区域的力学性能对比

3结论

(1)本文通过在自主研制的热冲压实验线上开展汽车纵梁热冲压实验,揭示并对比了无涂层和不同润滑条件下Al-Si涂层22MnB5板对复杂零件热冲压成形质量和组织性能的影响。

(2)尽管加热炉内有保护气氛,无涂层板热冲压后单边脱碳层深度仍超过0.05 mm;Al-Si涂层板可有效减少氧化脱碳,但成形时涂层中形成的孔隙和裂纹导致零件破裂;采用水基石墨润滑仍不能消除破裂;采用玻璃润滑剂减少了涂层中的孔隙和裂纹,避免了破裂。

(3)无涂层板和涂层板热冲压后均获得了较充分的马氏体组织,抗拉强度均超过了1400 MPa,屈服强度不小于1000 MPa,延伸率介于4.5%~6.5%之间。纵梁不同区域的强度差别不大,而底面的延伸率高于侧面。

(4)无涂层板的抗拉强度和屈服强度较高,无润滑和石墨润滑涂层板次之,玻璃润滑涂层板的抗拉强度和屈服强度较低;无涂层板的延伸率较涂层板的延伸率大。

(4)玻璃润滑涂层板的表面粗糙度较小,无涂层板次之,石墨润滑和无润滑的表面粗糙度较大。

(5)采用玻璃润滑Al-Si涂层板不但能保证零件外形完好及其组织性能,还能减小零件的表面粗糙度,提高其耐腐蚀性,对汽车复杂零件热冲压成形有较好的适用性。

参考文献:

[1]Karbasian H, Tekkaya A E. A Review on Hot Stamping[J]. Journal of Materials Processing Technology, 2010, 210: 2103-2118.

[2]Gui Zhongxiang, Liang Weikang, Zhang Yisheng. Formability of Aluminum-silicon Coated Boron Steel in Hot Stamping Process[J]. Transactions of Nonferrous Metals Society of China, 2014, 24: 1750-1756.

[3]Barcellona A, Palmeri D. Effect of Plastic Hot Deformation on the Hardness and Continuous Cooling Transformations of 22MnB5 Microalloyed Boron Steel[J]. Metallurgical and Materials Transactions A, 2009, 40(5): 1160-1174.

[4]邢忠文, 包军, 杨玉英, 等. 可淬火硼钢板热冲压成形实验研究[J]. 材料科学与工艺, 2008, 16(2): 172-175.

Xing Zhongwen, Bao Jun, Yang Yuying, et al. Hot Stamping Processing Experiments of Quenchable Boron Steel[J]. Materials Science and Technology, 2008, 16(2): 172-175.

[5]姜超, 单忠德, 庄百亮, 等. 热冲压成形22MnB5 钢板的组织和性能[J]. 材料热处理学报, 2012, 33(3): 78-81.

Jiang Chao, Shan Zhongde, Zhuang Bailiang, et al. Microstructure and Properties of Hot Stamping 22MnB5 Steel[J]. Transactions of Materials and Heat Treatment, 2012, 33(3): 78-81.

[6]郭怡晖, 马鸣图, 张宜生, 等. 前防撞梁零件的热成形试制研究[J]. 中国工程科学, 2014, 16(1): 76-80.

Guo Yihui,Ma Mingtu,Zhang Yisheng,et al. Study on the Experiment of Hot Stamping for Front Bumper[J]. Chinese Engineering Science, 2014, 16(1): 76-80.

[7]Gui Zhongxiang, Zhang Yisheng, Li Hongqing, et al. Hot Stamping and Blank Designing for a Vehicle Bumper Using Ultra High Strength Steel[J]. Advanced Materials Research, 2013, 690/693: 2240-2244.

[8]王敏,张春, 肖海峰, 等. 高强钢热冲压中的保压时间效应实验[J]. 塑性工程学报, 2014, 21(2): 88-93.

Wang Min, Zhang Chun, Xiao Haifeng,et al. Experimental Study on Effects of Holding Time on Hot Stamping of High Strength Steel[J]. Journal of Plasticity Engineering, 2014, 21(2): 88-93.

[9]王敏, 张春, 肖海峰, 等. 可淬火硼钢板热成形过程中的传热行为[J]. 锻压技术, 2014, 39(1):29-34.

Wang Min, Zhang Chun, Xiao Haifeng,et al. Heat Transfer Behaviour in Hot Stamping of Quenchable Boron Steel Sheet[J]. Forging & Stamping Technology, 2014, 39(1): 29-34.

[10]Jenner F, Walter M E, Iyengar R M,et al. Evolution of Phases, Microstructure, and Surface Roughness during Heat Treatment of Aluminized Low Carbon Steel[J]. Metallurgical and Materials Transactions A, 2010, 41: 554-1563.

[11]Windmann M, Röttger A, Theisen W. Phase Formation at the Interface between a Boron Alloyed Steel Substrate and an Al-rich Coating[J]. Surface & Coatings Technology, 2013, 226: 130-139.

[12]Jang J H, Lee J H, Joo B D,et al. Flow Characteristics of Aluminum Coated Boron Steel in Hot Press Forming[J]. Transactions of Nonferrous Metals Society of China, 2009, 19: 913-916.

[13]杨洪林, 刘昕, 李俊, 等. 热冲压钢镀层技术的研究现状[J]. 钢铁研究学报, 2013, 25(6): 1-7.

Yang Honglin, Liu Xin, Li Jun, et al.Research Status on Hot Stamping Steel Coating[J]. Journal of Iron and Steel Research, 2013, 25(6): 1-7.

[14]Azushima A, Uda K, Yanagida A. Friction Behavior of Aluminum-coated 22MnB5 in Hot Stamping under Dry and Lubricated Conditions[J]. Journal of Materials Processing Technology, 2012, 212: 1014-1021.

[15]佚名.水基石墨润滑剂试验总结[J]. 固体润滑, 1981(1): 49-53.

Anon.Summary of Water-based Graphite Lubricant Experiments[J]. Solid Lubrication, 1981(1): 49-53.

[16]Beuth J L, Klingbeil N W. Cracking of Thin Films Bonded to Elastic-plastic Substrates[J]. Journal of the Mechanics and Physics of Solids, 1996, 44(9): 1411-1428.

[17]Panagopoulos C N, Georgiou E P, Agathocleous P Z, et al. Mechanical Behavior of Zn-Fe Alloy Coated Mild Steel[J]. Materials and Design, 2009, 30: 4267-4272.

(编辑苏卫国)

Experiments on Hot Stamping of Car Carling of High Strength Steel

Wang Min1,2Zhang Chun1Zhang Yu3Li Shaobing3Wang Qiongshuang3

1.Hubei University of Automotive Technology,Shiyan,Hubei,442002 2.State Key Laboratory of Materials Processing and Die&Mould Technology,Huazhong University of Science and Technology,Wuhan,430074 3.Dongfeng Commercial Vehicle Company,Shiyan,Hubei, 442002

Abstract:Experiments on hot stamping of car carlings were performed on independently developed test line, and the effects of uncoated and Al-Si coated sheets of 22MnB5 under various lubrications on forming quality, microstructures and properties of complex parts were revealed and compared. The results obtained show that: ①compared with the uncoated sheet (US), the depths of oxidation and decarburization are reduced by using the coated sheet (CS), but pores and cracks are formed in the coating during forming, which results in fractures in parts. The fractures can not be eliminated under water-based graphite lubrication,and application of glass lubrication can avoid fractures. ②The US is higher in tensile and yield strengths than the CS under no lubrication and water-based graphite lubrication, and the CS under glass lubrication is lowest. The US has a higher elongation than the CS. ③The CS under glass lubrication is lower in surface roughness than the UC, and the CS under no lubrication and water-based graphite lubrication are the highest.

Key words:high strength steel; hot stamping; complex part; coating; lubrication

收稿日期:2015-04-13

基金项目:国家自然科学基金资助项目(51205116);湖北省自然科学基金资助项目(2014CFB628);湖北省高等学校优秀中青年科技创新团队计划资助项目(T201518);材料成形与模具技术国家重点实验室开放基金资助项目(2012-P12);湖北汽车工业学院博士科研基金资助项目(BK201102)

中图分类号:TH133.3

DOI:10.3969/j.issn.1004-132X.2016.03.020

作者简介:王敏,女,1979年生。湖北汽车工业学院材料科学与工程学院副教授,华中科技大学材料成形与模具国家重点实验室访问学者。研究方向为板材先进成形技术。张春,男,1975年生。湖北汽车工业学院材料科学与工程学院教授。张宇,男,1972年生。东风商用车公司工艺研究所高级工程师。李少兵,男,1974年生。东风商用车公司工艺研究所高级工程师。王琼霜,女,1988年生。东风商用车公司工艺研究所助理工程师。