弹簧式快速落刀研究硬态42CrMo锯齿形切屑

2016-06-23庆振华左敦稳杨海东雷小宝

庆振华 左敦稳 杨海东 雷小宝 徐 锋

1.南京航空航天大学,南京,210016 2.合肥工业大学,合肥,2300093.安徽大学,合肥,230601

弹簧式快速落刀研究硬态42CrMo锯齿形切屑

庆振华1,2左敦稳1杨海东2雷小宝3徐锋1

1.南京航空航天大学,南京,2100162.合肥工业大学,合肥,2300093.安徽大学,合肥,230601

摘要:试验研究了硬态切削42CrMo(52HRC)中碳高强度合金结构钢锯齿形切屑形成过程。采用高速相机记录弹簧式快速落刀装置刀杆运动轨迹,计算落刀速度、加速度,定量分析该装置性能;在车床上直角自由切削盘状试样,以不同参数进行快速落刀试验,将获得的切屑根部制作成金相标本;考察“冻结”的切削区,着重考察剪切带上裂纹源、裂纹扩展以及绝热剪切带,分析锯齿形切屑形成过程。结果表明:裂纹源产生于自由表面,在切屑形成过程中向材料内部扩展,导致切屑分离的最终因素是裂纹扩展;硬态切削42CrMo切屑形成过程可划分为4个阶段。

关键词:中碳高强度钢;快速落刀装置;硬态切削;锯齿形切屑

0引言

使用整体淬硬或表面硬化处理的高强度钢制造机械零件,通常能在接近材料力学极限的条件下工作,充分发挥其性能[1]。随着对机械零件性能要求的提高,各种高强、高硬钢得到了广泛应用,“以切代磨”的硬态切削技术得到很大的发展,越来越多地替代磨削作为零件的最终加工工序。

42CrMo(AISI 4140)是中碳高强度合金结构钢,兼具高强度、高硬度,塑性、韧性也很强[2],常用作机械零件结构件的材料。对其进行整体调质,用于强度要求不高而综合力学性能要求高的场合,如连杆、螺栓、传动轴;对其进行整体调质,并对局部表面进行感应加热淬火+低温回火,用于要求良好的综合性能以及(局部)表面有较高耐磨性的场合,如轴、花键、齿轮;对其进行整体淬火+低温回火,用于强度要求较高场合,如对凿岩机活塞进行这样处理,寿命比调质处理显著提高[3]。42CrMo淬火+低温回火处理的主要组织为回火马氏体,硬度50~65HRC。

切削钛合金、高温合金、淬火钢等难加工材料时,在切削速度较低的情况下会产生锯齿形切屑。经典的“剪切-滑移”理论不能解释锯齿形切屑形成过程中剪切区材料变形及切屑形成机理。针对锯齿形切屑形成机理的研究已开展多年,目前尚有争论,主要流行两大理论体系,即绝热剪切理论与周期脆性断裂理论[4]。国内研究锯齿形切屑形成机理的对象主要集中于镍基合金、铝合金、钛合金等材料[5];钢铁材料的硬态切削研究主要是高碳含量GCr15(AISI 52100)及部分模具钢。苏国胜[6]总结了镍基合金、铝合金、钛合金、工/模具钢等产生锯齿形切屑的临界切削速度。段春争[7]认为,若切削速度足够大,任何金属材料都会形成锯齿形切屑。国外研究硬度45~65HRC的中碳结构钢的切削机理主要针对AISI 4340(40CrNiMo)超高强度钢[8]。

硬态切削是当今工业生产及科学研究很有意义的课题,是近年来金属切削研究领域的热点之一。本文研究硬态切削锯齿形切屑形成机理:通过高速摄像技术研究弹簧式快速落刀装置(quick stop device, QSD)性能,该装置可替代爆炸式快速落刀装置;在车床上直角自由切削盘状试样,以不同参数进行快速落刀试验,将获得的切屑根部试样制成金相标本,观察其细节信息,研究快速落刀瞬间“冻结”的切屑根部状态,探索硬态切削42CrMo钢的切屑形成机理。

1弹簧式快速落刀装置性能研究

快速落刀装置初始速度尤其是初始加速度是衡量其获得切屑根部试样真实性、有效性极其重要的参数。采用爆炸式快速落刀装置最主要的目的是提高落刀速度、加速度,其车削落刀初始加速度约为108mm/s2[9],但巨大的爆炸声引起操作者紧张,影响操作;强烈的爆炸冲击机床结构,影响机床精度;爆炸对切削过程的冲击大,影响切屑根部试样获取的有效性;爆炸式快速落刀装置由于使用火药,还具有危险性。

图1 弹簧式车削快速落刀装置及试样的安装

图1所示为合肥工业大学研制的车削弹簧式快速落刀装置,该装置结构紧凑,安全性好,可靠性高,试验准备时间短,且可以反复使用,在其使用速度范围内,落刀成功率95%以上,可有效地节约试验时间和试验材料[10]。它由套管1、压杆2、弹簧3(内置于套管中)、压杆终止孔4、刀杆5、刀杆转轴6、刀夹7、转动销8、刀架9、安装螺栓10等组成。将快速落刀装置安装在车床横向溜板上,落刀试验时旋转转动销8,在弹簧3作用下,刀头绕刀杆转轴6转动,可实现刀具与切削区的迅速分离。

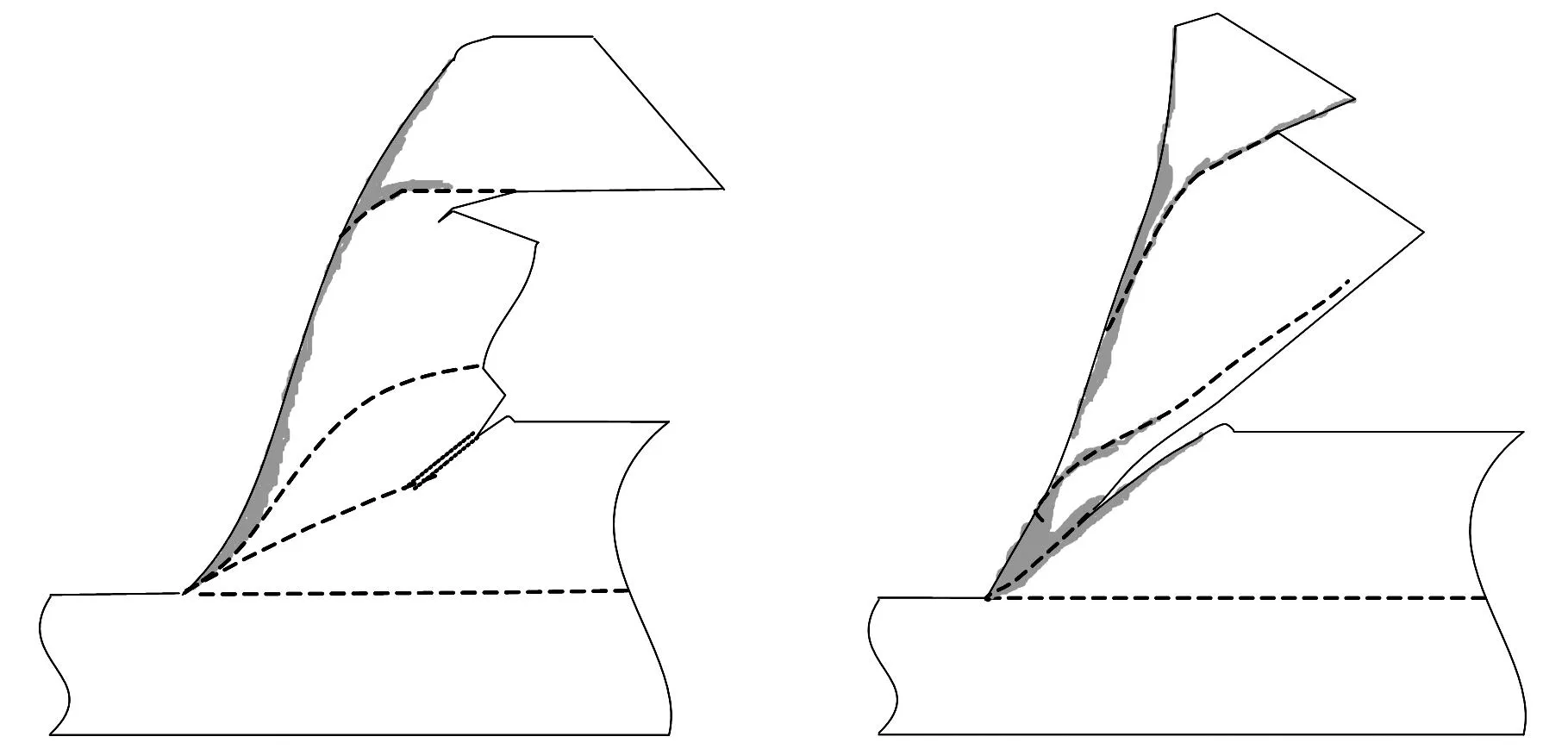

本文先定量分析该弹簧式快速落刀装置的落刀速度、加速度。采用奥林巴斯i-SPEED3高速相机,以每秒4000帧的速度记录未安装刀头的刀杆快速落刀运动过程,将刀杆头部最初三个位置叠加,得到图2所示的运动轨迹。

将刀杆头部的三个位置1、2、3的运动轨迹简化为垂直下落的直线运动(图2b),估算出快速落刀开始的1/4000 s内,刀杆头部尖端点下落速度约为624 m/min。

将刀杆运动轨迹简化为头部尖端点的垂直下落运动,计算速度、加速度;按照刀杆绕转轴做定轴转动的轨迹,计算尖端点的角速度、角加速度,再换算成线速度、线加速度,结果见表1。

表1 刀杆尖端点运动计算结果

由表1可看出,采用两种方法计算出的落刀速度相差不大,可认为将刀杆头部尖端处运动轨迹简化为直线运动计算落刀速度是可行的;按定轴转动实际轨迹计算得到的落刀加速度值更为准确。计算结果表明:试验所用的弹簧式快速落刀装置初始速度、加速度很大,落刀响应快,可以替代爆炸式快速落刀装置。

试验过程中,将刀头焊在刀杆上,刀尖到刀杆回转中心的距离增大,可进一步增大试验时快速落刀的速度、加速度。

2试样制备

淬火后的金属硬且脆,为了保持其高强度的同时兼具高韧性,还需低温回火处理。回火马氏体既能保持钢的高硬度、高强度和优良的耐磨性能,又能适当地提高钢的韧性,同时还能减小工件变形倾向。低温回火过程中,淬火马氏体分解,转变为回火马氏体,淬火内应力得到部分消除,淬火产生的大部分微细裂纹也能在低温回火过程中愈合,因此低温回火对材料的硬度影响很小,却能明显提高韧性。凡是由高碳的中、低合金钢制造的工具、模具、量具和滚珠轴承都需要淬火+低温回火。在研究硬态切削时,应该充分注意考察材料淬火+低温回火后所能达到的硬度及其金相组织形态。

为保证淬透,将西宁特钢生产的φ200 mm 42CrMo棒料锯成厚20 mm的圆盘状毛坯。热处理工艺为:850~860 ℃保温1 h后油淬,205 ℃保温2 h回火,空冷。最终金相组织如图3所示,为典型的回火中碳马氏体。

图3 试样的中碳回火马氏体组织

结合文献[11]进行分析:金相组织腐蚀的深浅程度不同,其原因是组织中马氏体晶面的位相各异,导致其耐腐蚀程度不一样。试样金相组织中残留奥氏体的含量很少,图3中仍可分辨出马氏体板条束和马氏体针,针状马氏体或隐针马氏体组织区域的碳含量高,板条马氏体或隐晶马氏体组织区域的碳含量较低。

如图4所示,在热处理后的圆盘中心用电火花线切割加工出直径80 mm的圆孔,以便装夹;以很小的切削用量将盘状试样表面热处理氧化层去除,试样最终加工到图4所示尺寸。在进行快速落刀试验时,盘状试样通过心轴、法兰安装在CA6140车床上,车床的后顶尖顶住安装法兰盘。

图4 盘状试件的尺寸

对于以不同的切削速度开展直角自由切削淬硬钢试验,在车床上使用盘状试样进行试验比较合适。如图5所示,直线切削刃与切削方向、进给方向相互垂直。切削过程中刀具主切削刃与工件中心线定位于水平位置,且与工件回转轴相垂直。盘厚即切削宽度aw,随着切削过程的进行,圆盘直径越来越小,切削速度也减小,然而整个切屑断面(切削区)的速度保持一致。快速落刀过程极其短暂,由于圆盘外径减小造成切削速度的变化是次要的。

图5 盘形工件直角自由切削(车削)

3锯齿形切屑形成过程研究

3.1试验结果

切削宽度aw=3mm,切削厚度ac为0.1、0.3mm,切削宽度aw比切削厚度ac大很多,故可以忽略材料两端变形对切削区的影响。在CA6140车床进行切削试验,直角自由切削试验方式对刀具的冲击较大,因此选用抗冲击的住友BN100牌号的PCBN刀片。快速落刀试验切削路程短,刀具磨损量小,可忽略刀具磨损量的影响。刀片如图6所示,图6b的阴影部分为PCBN复合片烧结的组织。将刀片焊接在刀杆上,用长11 mm的边作横刃切削,试验现场如图1所示。

(a)俯视图(b)侧视图图6 试验所用刀片的形状

由于只能“冻结”快速落刀瞬间的状态,所以必须在同一切削速度参数下进行多次试验,记录切削过程。由于硬态切削42CrMo过程中材料的响应特性未知,故快速落刀试验最高切削速度取200 m/min,以便反映硬态切削的特征。

表2列出了3个切削速度条件下的4个结果,切削厚度ac(mm)即车床Y轴进给量f(mm/r)。试验过程中调节车床主轴转速,变换切削速度。

表2 试验内容及试样记录

图7所示为快速落刀获得的切屑根部,用电火花线切割将其割下,热压镶嵌,制成图8所示的金相标本并磨制、抛光。为避免切屑边缘处切削时塑性流动产生的误差,磨去0.5 mm以上的余量,获得切削区截面中部。用含4%(体积分数)硝酸的酒精溶液腐蚀试样表面,酒精清洗,用热风机吹干。

图7 试验获得的图8 切屑根部的 切屑根部 金相标本

观察切屑根部试样金相是研究切屑形成过程有效的试验手段。落刀瞬间与切屑形成状态需“匹配”,即在同一切削参数下进行的多次落刀试验,未必能捕捉到切屑形成不同阶段。需判断落刀时刻“冻结”状态究竟是具有普遍意义的特征,还是只是在快速落刀停止切削瞬时所特有的特征。

按表2的参数进行试验,这几个标本的切屑都具有明显的锯齿形特征,且处于切屑形成的不同阶段,因此使用它们定性分析锯齿形切屑产生过程是可行的。参考切削钛合金锯齿形切屑划分成三个阶段的模型[12-13],将硬态切削42CrMo高强度钢锯齿形切屑形成过程划分为四个阶段。

3.2锯齿形切屑形成过程分析

图9所示为按锯齿形切屑形成顺序排列的硬态切削42CrMo钢切屑形成过程,考虑切屑形成各个阶段的完整性,下面讨论的某些特征还需参考图10、图11。

(a)la3试样(b)la5试样

(c)la1试样(d)la7试样图9 42CrMo硬态切削锯齿形切屑形成过程

(1)4个试验条件下获得的切屑都呈现出明显的锯齿形特征,切屑的“锯齿”之间存在难以腐蚀的白色亮带,切屑底部白亮层也非常明显。

(2)锯齿形切屑节段的断面近似呈梯形,底面上短下长,两腰不等,与前刀面作用的切屑底面的腰较长。切屑向待加工表面弯曲,自由面处的底角约为π/4,切屑节段底面位置的底角非常尖锐。具有白亮带特征的是经历二次淬火高温过程留下的痕迹,表现为明显的白亮层。

(3)图9b试样的切削厚度ac=0.3 mm,比图9c试样的切削厚度0.1 mm大,而两者切削速度相近。根据切削层变形系数与切削厚度关系:“切削厚度越大,正应力随之增大,变形系数ξ减小[14]”,当切削厚度由小变大时,切屑由带状转变成挤裂状,此时切削层厚度增大,切屑在厚度和长度方向的变形程度减小。因此,图9b试样正在形成的切屑节段呈梯形形状剪切,其切削厚度大、变形系数小;图9c试样正在形成的切屑节段表现为类似带状切屑的形态,其切削厚度小、变形系数大。如果图9c试样的切削过程没有被冻结,则该切屑节段的材料变形行为不中断,根据其已形成的切屑节段形状判断,正在形成的切屑节段也会呈梯形。

(4)考察锯齿形切屑形成过程中剪切带上的裂纹,尤其是裂纹源扩展情况,对划分切屑形成阶段具有重要意义。图9b试样剪切带内部有多条裂纹,在剪切带与工件自由表面结合处产生裂纹源;图9c试样剪切带内部多条裂纹聚积、融合,剪切带与工件自由表面结合处裂纹源扩展程度更大。因此,图9c阶段是图9b阶段继续发展的结果。

(a)金相照片(b)扫描电镜照片图10 锯齿形切屑发展阶段的裂纹扩展形式

(a)切削区剪切带形态

(b)切削区显微硬度测试结果(HV0.05)图11 锯齿形切屑基本形成阶段的剪切带及裂纹

(5)锯齿形切屑形成过程如图9所示:①新的切屑节段形成初始阶段(图9a)。刀具对工件作用,使得待加工表面轻微隆起,而且该隆起仅见于待加工表面与刀具接触的部分,此处是形成新的切屑节段的位置,剪切区尚未发生大规模的剪切滑移。②锯齿形切屑发展阶段(图9b)。在待加工表面即将形成切屑的切屑自由表面断裂处已经可以观察到裂纹源区(图10),第一变形区与自由表面相交位置剪切带颜色发白,具有绝热剪切带特征,第一变形区的剪切带上也可观察到多条裂纹,随着切削过程的继续,裂纹将扩展、聚集、融合,最终导致切屑节段的分离。③切屑节段基本形成阶段(图9c)。此时前刀面的剪切区受到极大的应力作用,发生剧烈的应变,材料在切削热的作用下产生软化效应。上一阶段形成的多条裂纹在该阶段发生聚集、融合,此时切削过程突然中断,导致剪切区材料在前刀面发生堆积效应,使得剪切带变宽(图11)。④锯齿形切屑节段完全形成阶段(图9d)。一个完整的锯齿切屑节段已经形成,剪切裂纹与白色的绝热剪切带都非常明显。已形成的锯齿形切屑节段与材料基体的白色绝热剪切带之间存在裂纹扩展,切屑的自由表面已经分离,切屑的底面与前刀面接触位置仍然与基体相连,在待加工表面未见到基体隆起。

3.3锯齿形切屑发展阶段的裂纹源

将图9b白色方框局部放大,得到图10所示锯齿形切屑发展阶段裂纹源区。切屑与工件自由表面相交位置存在裂纹源,自由表面上发生的裂纹延续到剪切平面的大约一半位置,在剪切带上还有两条裂纹发生于剪切带内,并未与自由表面扩展下来的裂纹聚集,虽然此时切屑尚未从基体上分离,但是由于多条裂纹的存在,该剪切带已被弱化。

如果切削过程继续进行,则在刀具前刀面作用下,压缩剪切带中的裂纹沿着剪切直线向刀尖延伸;在刀尖附近,裂纹随着剪切带发生弯曲,随着切削过程的进行,压缩剪切带的弯曲程度越来越厉害。工件第一变形区材料受到的应力状态变得很复杂,在力-热综合作用下,第一变形区的剪切面上发生塑性变形。形成剪切带是材料发生变形损伤的一种重要的方式,并且为材料最终断裂破坏提供了一个“捷径”。材料承载能力的突然下降取决于剪切带内裂纹的萌生和聚集效应。最终的结果是材料的裂纹扩展、聚集、融合导致材料断裂失效,形成锯齿形切屑。

3.4锯齿形切屑基本形成阶段裂纹源的扩展

将图9c白色方框局部放大,如图11所示,在切屑节段正在形成的过程中快速落刀,得到的切屑根部记录了剪切带材料复杂的动态行为。剪切带内裂纹的萌生、生长及聚合是致使材料承载能力突然下降以及最终断裂的主要决定因素,局部化的变形将进一步加速剪切带内裂纹的萌生与扩展过程,材料在此过程中没有发生断裂形成独立的切屑节段。

为研究切削区材料的动态行为,通常将工件侧面抛光,划出细小的格子线,通过观察切削过程中这些格子线的扭曲形式,从而获得工件受刀具作用区域的范围以及金属流动方向的信息。本文用基体的金相组织代替格子线,获得可靠性更高、更微观的第二变形区的材料变形图像,进而分析切削变形区各点的材料流动状态和应力状态。试样微观金相组织较为一致均匀,而且基体组织为明显的中碳马氏体组织,在切削变形过程中马氏体组织的变化记录了材料的变形、流动特征,材料的二次淬火、回火记录了温度的变化过程。

根据材料白色针状马氏体组织发生了塑性流动的情况,可以观察到在第二变形区剪切带上材料具有流动的特征,并且形成了1、2两处剪切带。

通过显微硬度测试结果判断剪切带1、2上材料是否发生了强化。显微硬度测试在0.05 kg·f(4.9 N)力作用下保持10 s,结果如图11b所示,箭头所指为显微压痕。工件材料的原始硬度在599HV0.05左右。图11a剪切带1、2位置对应的显微硬度测试值如图11b所示:剪切带1在裂纹源附近测试点显微硬度为729HV0.05,剪切带2从切屑自由表面向刀尖方向对应的几个测试点显微硬度依次为674HV0.05、759HV0.05(压痕被遮挡)、999HV0.05、909HV0.05和729HV0.05。这些位置的显微硬度值远超基体的显微硬度,材料被强化,如切削过程继续,剪切带1、2将发展成绝热剪切带。

剪切带1、2在自由面处都有裂纹源,剪切带1发生严重的弯曲,在刀尖附近与剪切带2汇合;剪切带2的裂纹源与主剪切带几乎在同一直线上。绝热剪切带上的裂纹源局部化过程虽然短暂,但仍经历发生和扩展的过程[15]。与剪切带2在同一条直线上的裂纹源扩展的进程比剪切带1同一直线上的裂纹源快,尺寸也明显更长,如果切削进程继续,则切屑将沿着剪切带2及与其在同一直线上的裂纹分离。而剪切带1经过弯曲,在刀尖附近第二变形区与剪切带2会合,最终将要形成的切屑节段沿剪切带2对应的裂纹源分离。锯齿形切屑的裂纹源起始于自由表面,切屑形成过程中向材料内部扩展,最终导致切屑分离的因素是裂纹的扩展。

3.5硬态切削高强度钢锯齿形切屑形成过程

上文通过弹簧式快速落刀装置取得不同切削速度下硬态切削的切屑根部试样,将快速落刀试验获得的切屑根部制成金相标本,研究刀具撤离瞬时“冻结”的切削区的状态,分析切屑形成过程。

提取图9所示锯齿形切屑的切屑形貌、剪切角、白亮带、裂纹等特征,研究切屑形成过程的重要信息,并对其变化过程进行描绘,如图12所示。结合前文论述,硬态切削42CrMo锯齿形切屑形成过程可划分为4个阶段:锯齿形切屑形成的初始阶段、发展阶段、切屑节段基本形成阶段以及锯齿形切屑完全形成阶段。

(a)切屑节段形成初始阶段(b)切屑发展阶段

(c)切屑节段基本形成阶段(d)切屑节段完全形成阶段图12 硬态切削42CrMo锯齿形切屑形成的4个阶段

4结论

本文使用快速落刀装置,试验研究硬态切削淬火+低温回火42CrMo(52HRC)中碳高强度合金结构钢的锯齿形切屑形成过程,主要结论如下:

(1)通过高速摄像技术获得弹簧式快速落刀装置落刀过程中刀杆运动轨迹,计算出该装置在触发后的1/4000 s内初始落刀速度不小于624 m/min、加速度不小于1.92×108mm/s2,定量证明了使用弹簧式快速落刀装置进行切屑根部采样的可靠性,该装置可以替代爆炸式快速落刀装置。

(2)通过研究快速落刀瞬时切削过程“冻结”的状态,将锯齿形切屑形成过程划分为4个阶段,能客观地描述硬态切削高强度42CrMo合金结构钢锯齿形切屑形成过程。

(3)研究锯齿状切屑发展阶段、切屑节段基本形成阶段切削区的材料行为及剪切带的强化,尤其是裂纹源及其扩展情况,发现裂纹源起始于自由表面,切屑形成过程中向材料内部扩展,最终导致切屑分离的因素是裂纹扩展作用。

参考文献:

[1]Tönshoff H K,Arendt C,Ben Amor R. Cutting of Hardened Steel[J]. CIRP Annals-Manufacturing Technology,2000 49(2): 547-566.

[2]Campbell F C. Manufacturing Technology for Aerospace Structural Materials[M].Oxford: Elsevier Science,2006.

[3]崔忠圻,覃耀春.金属学与热处理[M].2版.北京:机械工业出版社,2007.

[4]景璐璐,陈明,安庆龙. SKD11硬切削锯齿形切屑形成机理试验研究[J].中国机械工程,2014,25(23):3151-3154.

Jing Lulu, Chen Ming, An Qinglong. Experimental Study of Saw-tooth Chip Formation in Hard Cutting of SKD11[J]. China Mechanical Engineering, 2014,25(23):3151-3154.

[5]孟龙晖, 何宁, 李亮. TC4管状零件内壁加工残余应力计算及其有限元分析[J]. 中国机械工程, 2014, 25(19): 2583-2587.

Meng Longhui, He Ning, Li Liang. Calculation of Residual Stress Induced by Machining in Internal Surface of TC4 Tubular Parts and Its FEA[J]. China Mechanical Engineering, 2014, 25(19): 2583-2587.

[6]苏国胜.高速切削锯齿形切屑形成过程与形成机理研究[D].济南:山东大学,2011.

[7]段春争.正交切削高强度钢绝热剪切行为的微观机理研究[D].大连:大连理工大学,2005.

[8]Chinchanikar S, Choudhury S K. Machining of Hardened Steel—experimental Investigations, Performance Moldeling and Cooling Techniques: a Review[J]. International Journal of Machine Tools & Manufacture,2015,89:95-109.

[9]蔡光仁,檀美穗,吴惠贞,等.金属切削实验中快速落刀速度对切屑变形的影响[J].华侨大学学报自然科学版,1988,9(4):496-502.

Cai Guangren, Tan Meisui, Wu Huizhen,et al. Influence of the Speed of “Quick Stoppage” on Chip Deformation in the Metal-cutting Experiments[J]. Journal of Huaqiao University(Natural Science), 1988, 9(4): 496-502.

[10]杨海东,张崇高,邢庭元.一种车床快速落刀装置.中国,CN 1743106A[P].2006-03-08.

[11]李炯辉,林德成.金属材料金相图谱[M].北京:机械工业出版,2006.

[12]Schulz H,Abele E,何宁.高速加工理论与应用[M].北京:科学出版社,2010.

[13]Meng Longhui, He Ning, Yang Yinfei, et al. Method for Measuring Residual Stresses Induced by Boring in Internal Surface of Tube and Its Validation with XRD Method[J]. Transactions of Nanjing University of Aeronautics and Astronautics, 2014, 31(5): 508-514.

[14]陈日曜.金属切削原理[M].2版.北京:机械工业出版社,1994.

[15]Hartley K A,Duffy J,Hawley R H.Measurement of the Temperature Profile during Shear Band Formation in Steels Deforming at High Strain Rates[J].Mech. Phys. Solids,1987,35:283-301.

(编辑苏卫国)

Research on Hardened 42CrMo Saw-tooth Chip by Trial with Spring Type Quick-stop Device

Qing Zhenhua1Zuo Dunwen1Yang Haidong2Lei Xiaobao3Xu Feng1

1.Nanjing University of Aeronautics and Astronautics,Nanjing,210016 2.Hefei University of Technology,Hefei,230009 3.Anhui University,Hefei,230601

Abstract:Saw-tooth chip formation process was trial researched herein, on hard cutting of medium-carbon alloy structure 42CrMo(52HRC) high strength steel. Tool rod motion trajectory of QSD was recorded by a high-speed camera, the QSD’s performance was quantitatively analyzed by calculating the velocity and acceleration. Orthogonal cutting QSD trial of disc sample was carried on lathe by cutting with different parameters, chip roots received were made into metallographic specimen; crack initiation, crack propagation and the adiabatic shear band at the stage of saw-tooth chip forming period were studied, saw-tooth chip forming process was also analyzed by observing the “breezed” cutting area. The results show that: crack initiation can be observed at the free surface, crack propagation expandes to cutting zone and eventually leads to the chip separation; the saw-tooth chip formation process of hard cutting high strength steel 42CrMo can be divided into four stages.

Key words:medium-carbon high strength steel; quick-stop device(QSD); hard cutting; saw-tooth chip

收稿日期:2015-09-24

基金项目:国家自然科学基金资助项目(51005117,51575269)

中图分类号:TG501

DOI:10.3969/j.issn.1004-132X.2016.03.005

作者简介:庆振华,男,1982年生。南京航空航天大学机电学院博士研究生,合肥工业大学机械与汽车工程学院教师。主要研究方向为切削技术。左敦稳,男,1962年生。南京航空航天大学机电学院教授、博士研究生导师。杨海东,男,1970年生。合肥工业大学机械与汽车工程学院副教授。雷小宝,男,1979年生。安徽大学机械工程系讲师、博士。徐锋,男,1976年生。南京航空航天大学机电学院教授、博士研究生导师。