薄板装配工艺系统可靠性建模与分析

2016-06-23文泽军刘继军赵延明胡忠举陈立锋

文泽军 刘继军, 赵延明 胡忠举 刘 湛 陈立锋

1.湖南科技大学机械设备健康维护湖南省重点实验室,湘潭,4112012.湖南科技大学难加工材料高效精密加工技术湖南省重点实验室,湘潭,411201

薄板装配工艺系统可靠性建模与分析

文泽军1刘继军1,2赵延明1胡忠举2刘湛1陈立锋2

1.湖南科技大学机械设备健康维护湖南省重点实验室,湘潭,4112012.湖南科技大学难加工材料高效精密加工技术湖南省重点实验室,湘潭,411201

摘要:提出一种计入销/孔(槽)公差面向产品质量的薄板装配工艺系统可靠性建模方法。综合考虑定位销公差、零件孔(槽)公差和定位销磨损量,构建薄板装配偏差统计数字特征模型;分析推导定位销过程磨损模型,探讨装配质量与工艺系统可靠性之间的关系,综合考虑定位销故障率和过程磨损量对工艺系统可靠性的影响,建立工艺系统结构可靠性模型和面向装配质量的可靠性模型,继而形成薄板装配工艺系统可靠性建模方法;以车身侧板装配为例,应用提出的建模方法分析车身侧板装配工艺系统可靠性。结果表明:定位销磨损、夹具布局和销/孔(槽)公差是影响车身侧板装配工艺系统可靠性的重要因素。该方法为薄板装配工艺系统可靠性研究提供了一种新的思路。

关键词:可靠性;工艺系统;装配偏差;磨损模型

0引言

金属薄板件广泛应用于汽车、飞机等工业制造过程中[1],薄板件的装配质量直接影响整机的质量及寿命,薄板装配工艺系统的可靠性是保证产品装配质量的重要因素,研究装配质量和工艺系统可靠性的相互关系对提高产品质量起着重要作用。近年来,针对系统可靠性的研究多采用失效模式与影响分析法、故障树分析法和随机Petri 网等方法[2-5]。王正等[6]运用载荷-强度干涉模型及随机过程建立了系统动态可靠性模型;孙继文等[7]研究了加工过程中系统要素故障、性能衰退与产品质量的相互作用,建立了计入该三因素的多工位制造系统质量可靠性集成模型。在薄板装配方面,文泽军等[8]在刚体假设的前提下,基于3-2-1定位原则,建立了多工位装配过程中的质量损失模型,提出了一种多工位装配过程的综合优化方法。Jin等[9]分析了装配质量和定位系统可靠性的相互作用,建立了装配质量和系统可靠性信息相互影响的可靠性模型,然而,该模型并未考虑夹具布局的任意性,也没有综合考虑定位销和零件孔(槽)的公差对系统可靠性的影响,具有一定局限性。

本文拟通过分析偏差来源及定位偏差与零件装配偏差的关系,建立零件装配偏差统计数字特征模型,然后分析定位销的磨损机理,推导定位销的磨损模型,得出累积磨损的统计数字特征。然后分别讨论定位销故障和装配质量与工艺系统可靠性的关系,建立包含定位销公差、零件孔(槽)公差及夹具布局在内的薄板装配工艺系统可靠性模型。最后以车身侧板装配为例,分析定位销磨损、夹具布局和销/孔(槽)公差对工艺系统可靠性的影响。

1薄板装配偏差分析

1.1装配过程假设

在薄板装配过程中,常采用3-2-1定位原则对装配零件进行定位夹紧,整个装配工艺系统主要包括定位销、定位块和装配薄板件,如图1所示。P1表示四向定位销,限制零件沿x向和z向偏移;P2表示两向定位销,限制零件xz平面的转动;B1、B2、B3代表定位块,限制零件其他三个自由度方向的偏移;M1,M2,…,Mn表示关键产品特征(keyproductcharacteristics,KPC)点;α为两个定位销连线与x轴间的夹角,β为零件槽长轴与x轴夹角。

图1 薄板装配示意图

本文对薄板装配过程作以下假设:①参与装配的薄板为刚性零件;②采用3-2-1定位原则;③只考虑xz平面内的偏差;④仅考虑定位偏差对零件装配偏差的影响。

零件装配偏差用零件KPC点的偏差来描述。设零件上有n个KPC点,记m=(M1(x),M1(z),M2(x),M2(z),…,Mn(x),Mn(z))T为所有KPC点在xz平面上的坐标位置。用δm表示所有KPC点沿x轴和z轴方向的偏差,用δm的均值和方差来描述装配质量[9],δm用下式表示:

δm=(δm1,δm2,…,δm2n)T=

(δM1(x),δM1(z),δM2(x),

δM2(z),…,δMn(x),δMn(z))T

(1)

当δmi的均值和方差大于规定均值μ和方差η时,表示装配质量不合格,下式为评估装配质量合格的标准:

μ∩Var(δmi|δr(t))≤η}

(2)

式中,δr(t)为第t次装配时定位销的累计磨损量;E(·)、Var(·)分别为随机变量的均值和方差函数。

1.2定位偏差分析

装配过程中,定位偏差与许多因素有关,本文考虑定位销公差、零件孔(槽)公差和定位销磨损这三个主要因素。在加工制造过程中,定位销的尺寸偏差Tp服从正态分布[8],即Tp~N(Td/2, (Td/6)2),Td表示定位销公差。零件孔(槽)尺寸偏差Th在多次装配中也服从正态分布,即Th~N(TD/2,(TD/6)2),TD表示零件孔(槽)公差。

销孔配合和销槽配合的偏差分别如图2、图3所示,定位销沿x轴和z轴的定位偏差为

δP1(x)=(Tp+Th+δr1)cosθ

(3)

δP1(z)=(Tp+Th+δr1)sinθ

(4)

δP2(x)=(Tp+Th+δr2)esinβ

(5)

δP2(z)=-(Tp+Th+δr2)ecosβ

(6)

图2 销孔配合偏差图

图3 销槽配合偏差图

其中,δP1(x)和δP1(z)表示四向定位销P1沿x轴和z轴方向的偏差;δP2(x)和δP2(z)表示两向定位销P2沿x轴和z轴方向的偏差;δr1和δr2分别表示四向和两向定位销的累积磨损量;θ为定位销中心点P1和零件孔中心点P10连线与x轴的夹角,在[0,2π]内服从均匀分布[8];e为离散随机变量,定位销与槽的上方接触时取1,与下方接触时取-1,在多次装配过程中,离散随机变量e取1和-1的概率相同。

1.3零件装配偏差数字统计特征模型

定位偏差是引起零件装配偏差的主要因素,故建立零件装配偏差与定位偏差的关系模型。根据文献[10],零件装配偏差δm和定位偏差δP1(x)、δP1(z)、δP2(x)、δP2(z)的关系可用下式表示:

δm=CV

(7)

V=[δP1(x)δP1(z)δP2(x)δP2(z)]T

式中,V为定位偏差矩阵。

推导得出系数矩阵C表示形式如下:

(8)

Lx(Mi,P1)=P1(x)-Mi(x)

Lz(Mi,P1)=P1(z)-Mi(z)

i=1,2…nγ=β-α

式中,d为两个定位销名义位置间的距离;Pi(x)、Pi(z)分别为定位销Pi的名义坐标值。

根据式(1)、式(7)和式(8)可以得出

δmi=Ci1δP1(x)+Ci2δP1(z)+

Ci3δP2(x)+Ci4δP2(z)

(9)

式中,Cij为系数矩阵C中第i行第j列元素。

联立式(3)~式(6)和式(9)得出

δmi=Ci1(Tp+Th+δr1)cosθ+

Ci2(Tp+Th+δr1)sinθ+Ci3(Tp+Th+

δr2)esinβ-Ci4(Tp+Th+δr2)ecosβ

(10)

由于θ在[0,2π]内服从均匀分布,所以E(sinθ)=E(cosθ)=0;离散随机变量e取±1的概率相同,β为常数,所以E(esinβ)=E(ecosβ)=0。由此可知

E(δmi)=0

(11)

由于均值等于零,所以得出偏差的方差如下:

(12)

2过程磨损模型

在产品的装配过程中,定位销和零件孔不可避免地会产生相对滑动,会导致定位销磨损,在多次装配后,就会形成一个较大的累积磨损量δr,从而引起较大的定位偏差。由上文可以看出,零件的装配偏差不仅与定位销和零件孔的加工公差有关,还和装配过程中的定位销磨损量有关,所以必须建立定位销的磨损模型。定位销的磨损模型采用ARCHARD提出的滑动磨损模型[11]:

(13)

式中,δv为单次装配定位销的磨损增量;k为随机摩擦因子;F为接触力;L为滑动距离;A为接触面积。

(14)

定位销的累积磨损量随着装配次数的增加而增大,可通过下式表示:

δr(t)=δr(t-1)+δv(t)

(15)

(16)

式中,δv(j)为第j次装配产生的磨损增量。

由于δv服从对数正态分布,故得出δv(t)的数字统计特征量为

(17)

(18)

当装配次数很大的时候,根据中心极限定理,可以得出累积磨损量δr(t)近似服从下式所示的正态分布:

(19)

为表示磨损增量与装配次数的关系,简化定位销磨损增量计算,得到平均磨损率的计算方法[11],即

E(δv(j))=μ0+μ1exp(-λj)

(20)

式中,λ为磨损达到稳态时的速率;μ0为定位销磨损率常数;μ1为初始磨损率。

3工艺系统可靠性建模

工艺系统可靠性是确保产品质量和生产效率的重要因素。传统的系统可靠性分析理论一般只考虑系统要素自身的故障,未考虑产品质量对工艺系统可靠性之间的影响。本文从两方面考虑装配工艺系统的失效情况:①系统要素自身发生故障,使得工艺系统失效,在薄板装配工艺系统中,主要考虑定位销的故障;②随着系统要素性能的衰退即定位销的磨损,导致产品装配质量达不到规定要求,此时说明工艺系统失效。基于该原则,作出工艺系统可靠性框图,见图4。

图4 工艺系统可靠性建模框图

由图4得出,工艺系统的可靠度R(t)由两部分组成,即

R(t)=P(T>t)=Rf(t)Rq(t)

(21)

其中,P(·)表示概率,T表示定位销的寿命;Rf(t)和Rq(t)分别表示系统结构可靠度和面向装配质量的可靠度。本文中可靠度涉及的时间用装配次数t来表示。

3.1结构可靠性建模

本文基于3-2-1定位原则对薄板零件进行定位与夹紧,装配过程中,使用两个定位销,每个定位销的故障相互独立,则在整个装配过程中,由定位销故障引起的结构可靠性可用下式描述:

(22)

式中,Rfi(t)为定位销Pi的结构可靠度。

对每一个定位销而言,其寿命Ti是一个随机分布,寿命Ti服从指数分布[9],因此单个定位销结构可靠度表述为

Rfi(t)=P(Ti>t)=exp(-λit)

(23)

式中,λi为定位销Pi的故障率。

在装配过程中,λi不仅受到定位销自身质量的影响,而且受零件孔的加工质量的影响,这是由于不同的零件孔尺寸,在装配过程中会产生不同的接触力,由于定位销受力频繁改变,更容易引起疲劳破坏和螺栓松弛。定位销故障率λi可由下式表示:

λi=λ0iexp(τσ)

(24)

式中,λ0i为不考虑零件孔的影响下定位销的初始故障率;σ为零件孔的标准差,由前文可知σ=TD/6;τ为校准系数。

根据式(22)~式(24)得出工艺系统结构可靠性模型为

(25)

3.2面向装配质量的可靠性建模

在多次装配过程中,随着装配次数的增加,定位销的累计磨损量增大,从而导致装配质量下降,当定位销因磨损使装配质量达不到规定标准时,说明工艺系统失效。令δr(t)=(δr1(t),δr2(t))T,表示第t次装配时,两个定位销的累计磨损量,依据上文提到的装配质量的评估标准,得出面向装配质量的系统可靠度Rq(t)的计算模型为

(26)

式中,f(δr(t))为累计磨损量δr(t)的概率密度函数。

两个定位销的磨损相互独立,要保证装配质量合格,必须要求每个定位销磨损量同时满足要求,根据式(2)、式(26)可得出

(27)

因为在多次装配过程中,定位销累计磨损量服从式(19)所示的正态分布,所以其概率密度函数为

(28)

3.3工艺系统可靠性建模

根据图4,薄板装配工艺系统可靠性由结构可靠性和面向装配质量的可靠性构成,联立式(12)、式(21)和式(25)~式(28)得系统综合可靠度计算模型如下:

(29)

(30)

E(δv(j))=μ0+μ1exp(-λj)

式中,gi(δr1,δr2)为零件装配偏差δmi对应的方差值。

4实例分析

4.1车身侧板装配描述

图5 车身侧板装配工艺系统示意图

坐标点名义坐标值(mm)xzP11947651P'12144723P″12035925P229411691M128841951M22750475M31841428

4.2装配工艺系统可靠性分析

根据目前工厂的加工精度及成本要求,取零件装配偏差对应方差的阈值η=0.03。根据文献[8-9],相关的计算参数值如表2所示,表中Var(δv(j))表示第j次装配定位销磨损增量的方差。将表1数据代入数值矩阵C中,计算得出矩阵C,然后根据式(29)和式(30),利用MATLAB计算侧板装配工艺系统可靠度,并分析装配次数、定位销磨损、夹具布局和定位销公差及零件孔公差与工艺系统可靠度的相互关系。

表2 相关参数值

4.2.1装配次数与系统可靠度的关系

如图5所示,以P1和P2为四向定位销和两向定位销,取定位销与零件孔(槽)公差分别为Td=0.1 mm和TD=0.06 mm,β=45°。在装配过程中,假设两定位销的累计磨损量相等,即δr1(t)=δr2(t)。将相关参数代入式(29),计算出在不同的装配次数下,工艺系统的可靠度如图6所示。由图6可见,随着装配次数的增加,系统可靠度逐渐降低;装配次数达到38 000之前,系统可靠度呈线性缓慢下降;此后,系统的可靠度迅速下降;当装配次数达到50 000时,系统可靠度几乎等于零。这主要是因为在装配前期,定位销的累积磨损量小,影响工艺系统可靠度主要是定位销的结构可靠度,但是随着装配次数的增加,定位销的累计磨损量逐渐增大,定位偏差增大,引起装配质量迅速下降,这时定位销磨损对工艺系统可靠度起主导作用。

图6 工艺系统可靠度与装配次数的关系

4.2.2定位销磨损与系统可靠度的关系

图7所示为考虑定位销磨损与不考虑定位销磨损时工艺系统可靠度的对比分析,在不考虑定位销磨损的情况下,系统可靠度就是系统的结构可靠度,呈现线性下降的趋势。在装配次数达到38 000之后,随着装配次数的增加,不考虑定位销磨损的可靠度显然过高,此时,系统的可靠性就被过高估计。装配过程中,需及时对定位销磨损量进行监测和控制,在定位销过度磨损以前提前更换,以保证工艺系统的可靠度维持在一个较高的水平。

图7 考虑定位销磨损与否的对比分析

4.2.3夹具布局与系统可靠度的关系

夹具布局对系统可靠性的影响曲线如图8所示,根据不同的四向定位销位置,得到相应的系统可靠度数据。从图8中可以看出,P1和P2的定位销组合对应的系统可靠性较好,P″1和P2的组合对应的系统可靠性较差。这是由于产品质量对不同定位销位置的敏感度不一样:四向定位销处于P″1的位置时最敏感的,此时较小的定位偏差就会引起较大的零件装配偏差,最终导致系统的可靠性更快地下降到零。

图8 定位销位置与系统可靠度关系曲线

图9 β角与系统可靠度关系曲线

图9为零件槽长轴夹角β对定位系统可靠性的影响曲线。从图中可以看出,当β=π/4和β=π/5时,系统可靠度几乎一样,β=π/3和β=π/6时,系统可靠度相对下降,这是由于装配质量对不同的零件槽夹角β的敏感度不同。所以,β值对工艺系统可靠性也存在影响。综合图8和图9得出,夹具布局也是车身装配工艺系统可靠性的重要因素。因此,在工艺设计过程中,可以根据不同的装配零件,通过选择不同的夹具布局方式来提高工艺系统的可靠性。

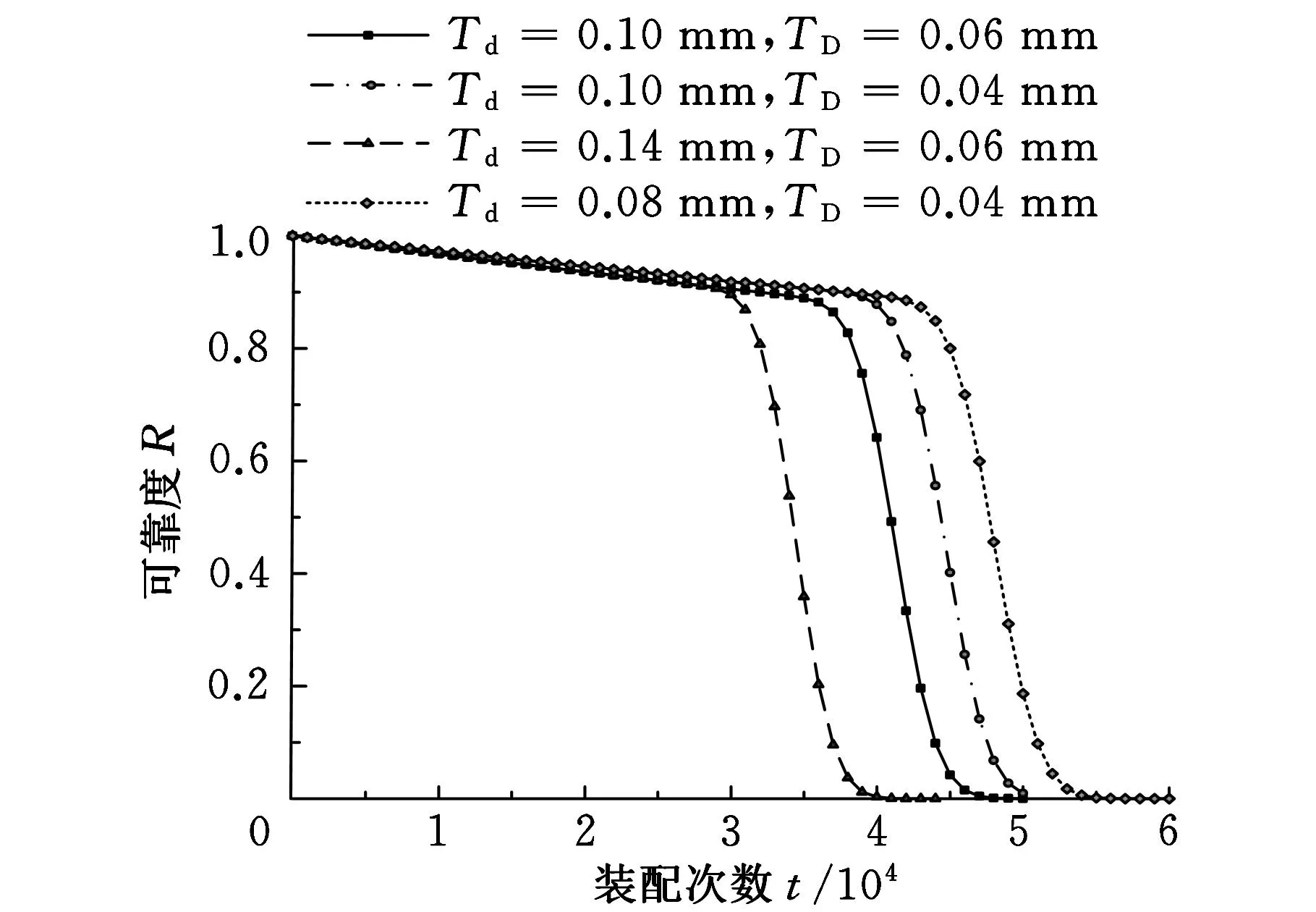

4.2.4销/孔(槽)公差与系统可靠度的关系

图10为不同销/孔(槽)公差设计下,工艺系统可靠性的关系曲线。由图可见,当TD=0.06 mm时,Td=0.1 mm对应的系统可靠度优于Td=0.14 mm对应的系统可靠度,即在相同的零件孔(槽)公差的情况下,定位销公差越小,系统可靠性越好;同理,在相同的定位销公差的情况下零件孔(槽)公差越小,系统可靠性越高。这是由于定位销和零件孔(槽)的公差越大,销/孔(槽)之间的间隙越大,越容易引起装配质量不合格,导致工艺系统可靠度下降更快。因此,定位销与零件孔(槽)公差是影响车身侧板装配工艺系统可靠性的重要因素。公差越小,系统可靠性越好,但是对应的加工成本就会增加,所以需要综合考虑加工成本与系统可靠性来设计销/孔(槽)的公差。

图10 销孔公差与系统可靠度关系曲线

5结论

(1)通过构建零件装配偏差统计数字特征模型和定位销过程磨损模型,分析定位销故障、装配质量与工艺系统可靠性之间的关系,以此为基础,综合考虑定位销公差和零件孔(槽)公差,提出了一种面向装配质量的工艺系统可靠性建模方法。

(2)以车身侧板装配为例,分析得出装配次数与工艺系统可靠度的关系:在装配前期,系统可靠度呈现平缓的线性下降趋势;达到某一装配次数之后,随着装配次数的增加,系统可靠性迅速下降。

(3)分析定位销磨损、夹具布局和销/孔(槽)公差对车身装配工艺系统可靠性的影响,分析结果表明:这三方面因素均是影响装配工艺系统可靠性的重要因素,若不考虑定位销的磨损,则工艺系统的可靠性会被过高估计;不同的夹具布局会引起工艺系统可靠性不同;定位销与零件孔(槽)公差越小,工艺系统可靠性越好。该可靠性建模方法为薄板装配工艺系统维护策略提供新的理论依据,为提高薄板装配质量和系统可靠性,探求合理的装配工艺提供一种新的思路。

参考文献:

[1]CeglarekD,ShiJ.DesignEvaluationofSheetMetalJointsforDimensionalIntegrity[J].ASMEJournalofManufacturingScienceandEngineering, 1998, 120:452-460.

[2]SeungJ,KosukeI.UsingCostBasedFMEAtoEnhanceReliabilityandServiceability[J].AdvancedEngineeringInformatics, 2003, 17(3):179-188.

[3]陈东宁, 姚成玉, 党振. 基于T-S模糊故障树和贝叶斯网络的多态液压系统可靠性分析[J]. 中国机械工程, 2013, 24(7):899-905.

ChenDongning,YaoChengyu,DangZhen.ReliabilityAnalysisofMulti-stateHydraulicSystemBasedonT-SFuzzyFaultTreeandBayesianNetwork[J].ChinaMechanicalEngineering,2013,24(7):899-905.

[4]黄洪钟, 李彦锋, 孙健, 等. 太阳翼驱动机构的模糊动态故障树分析[J]. 机械工程学报, 2013, 49(19):70-76.

HuangHongzhong,LiYanfeng,SunJian,etal.FuzzyDynamicFaultTreeAnalysisfortheSolarArrayDriveAssembly[J].JournalofMechanicalEngineering, 2013, 49(19):70-76.

[5]苏春,王胜友. 基于随机故障序列的制造系统动态可靠性仿真[J]. 机械工程学报, 2011, 47(24):165-170.

SuChun,WangShengyou.DynamicReliabilitySimulationforManufacturingSystemBasedonStochasticFailureSequenceAnalysis[J].JournalofMechanicalEngineering, 2011, 47(24):165-170.

[6]王正, 谢里阳, 李兵. 考虑失效相关的系统动态可靠性模型[J]. 兵工学报, 2008, 29(8):985-989.

WangZheng,XieLiyang,LiBing.DynamicReliabilityModeloftheSystemwithDependentFailure[J].ActaArmamentarii, 2008, 29(8):985-989.

[7]孙继文, 奚立峰, 潘尔顺, 等. 面向产品尺寸质量的制造系统可靠性建模与分析[J]. 上海交通大学学报, 2008, 42(7):1100-1104.

SunJiwen,XiLifeng,PanErshun,etal.ProductDimensionalQualityOrientedReliabilityModelingandAnalysisofManufacturingSystem[J].JournalofShanghaiJiaotongUniversity, 2008, 42(7):1100-1104.

[8]文泽军, 刘德顺, 杨书仪. 多工位装配过程夹具系统公差和维护综合优化设计[J]. 机械工程学报, 2009, 45(12):151-161.

WenZejun,LiuDeshun,YangShuyi.IntegratedOptimizedDesignofToleranceandMaintenancePlanningforFixtureSysteminMulti-stationAssemblyProcesses[J].JournalofMechanicalEngineering, 2009, 45(12):151-161.

[9]JinJH,ChenY.QualityandReliabilityInformationIntegrationforDesignEvaluationofFixtureSystemReliability[J].QualityandReliabilityEngineeringInternational, 2001, 17(5):355-372.

[10]田兆青, 来新民, 林忠钦. 多工位薄板装配偏差流传递的状态空间模型[J]. 机械工程学报, 2007, 43(2):202-209.

TianZhaoqing,LaiXinmin,LinZhongqin.StateSpaceModelofVariationsStreamPropagationinMultistationAssemblyProcessesofSheetMetal[J].JournalofMechanicalEngineering, 2007, 43(2):202-209.

[11]DingY,JinJH,CeglarekD.Process-orientedToleranceforMulti-stationAssemblySystems[J].IIETransactions, 2005, 37(6):493-508.

(编辑苏卫国)

Reliability Modeling and Analysis for Process System of Sheet Metal Assembly

Wen Zejun1Liu Jijun1,2Zhao Yanming1Hu Zhongju2Liu Zhan1Chen Lifeng2

1.Hunan Provincial Key Laboratory of Health Maintenance for Mechanical Equipment,Hunan University of Science and Technology,Xiangtan,Hunan,411201 2.Hunan Provincial Key Laboratory of High Efficiency and Precision Machining of Difficult-to-Cut Material,Hunan University of Science and Technology,Xiangtan,Hunan,411201

Abstract:A product quality oriented reliability modeling method was developed containing pin/hole (slot) tolerance for process system of sheet metal assembly. Firstly, considering locating pin tolerance, part hole (slot) tolerance and pin wear, a statistics feature model of assembly deviation was presented. Then the locating pin wear model was deduced and analyzed, according to analyze the relationship between assembly qualities and process system reliability, and considering the impacts of locating failures rate and process wear on the process system reliability, the structure reliability model and assembly quality oriented reliability model of process system were built, then the process system reliability modeling method was formed. An automotive body side panel assembly was given as an example, the assembly process system reliability was analyzed based on the modeling method. The results show that locating pin wear, fixture layout and tolerance of pin/hole (slot) are important factors that affect process system reliability of automotive body side assembly. The method provides a new way of process system reliability analyses for product assembly.

Key words:reliability; process system; assembly deviation; wear model

收稿日期:2015-05-18

基金项目:国家自然科学基金资助项目(51075141)

中图分类号:TP391

DOI:10.3969/j.issn.1004-132X.2016.03.017

作者简介:文泽军,男,1966年生。湖南科技大学机械设备健康维护湖南省重点实验室教授、博士。主要研究方向为制造系统质量控制、制造过程监测与控制和面向产品制造/装配过程的稳健性和可靠性集成设计。刘继军,男,1990年生。湖南科技大学机电工程学院硕士研究生。 赵延明,男,1973年生。湖南科技大学信息与电气工程学院副教授、博士。胡忠举,男,1962年生。湖南科技大学难加工材料高效精密加工技术湖南省重点实验室教授、博士。刘湛,男,1990年生。湖南科技大学机电工程学院硕士研究生。陈立锋,男,1977年生。湖南科技大学难加工材料高效精密加工技术湖南省重点实验室副教授、博士。