船舶艉轴轴线定位的3种常用方法及优缺点

2016-06-23余仁伟

余仁伟

(南京长江油运公司 紫金山船厂,江苏 仪征 211900)

船舶艉轴轴线定位的3种常用方法及优缺点

余仁伟

(南京长江油运公司 紫金山船厂,江苏 仪征 211900)

文章从节约船台时间、控制综合成本等方面综合考虑,介绍了选择合适的船舶艉轴轴线定位方法。船舶艉轴轴线定位的3种常用方法:艉轴轴承座先与艉部分段焊接好,轴承座内孔镗孔,保证轴线;前后艉轴轴承座先通过艉轴管连接成整体,然后现场拉线,特殊烧焊保证轴线;艉轴轴承座先加工,内孔大于艉轴承外径20~25 mm,然后通过浇注环氧,保证轴线。

船舶;艉轴;轴线定位

船舶轴线精度的保证一直是船舶轮机工程的重中之重,是船舶推进系统中最重要的安装工作,在造船工作中船舶轴线精度要求达到0.01 mm左右。文章通过3种船型的轴线定位实例,比较3种轴线定位安装方法的优缺点,以便进行判断与选择。随着环氧技术的成熟,艉轴轴承座组合件浇注环氧定位的方法也逐步变成主流。

目前造船中有3种常见的轴线定位安装方法:第一种,艉轴轴承座先与艉部分段焊接好,轴承座内孔镗孔后,直接安装艉轴轴承,保证轴线;第二种,前后艉轴轴承座先通过艉轴管连接成整体,光车找同心,然后现场拉线,特殊烧焊保证轴线;第三种,艉轴轴承座先光车内孔,使内孔大于艉轴承外径20~25 mm,然后与艉部分段烧焊,最后现场拉线或者照光,定位安装艉轴轴承,通过浇注环氧的方法,保证轴线。

1 案例1

我船厂于2009年建造20 000 吨级成品油轮时,使用了第一种轴线定位方法,即轴承座先与艉部分段焊接后,轴承座内孔镗孔,干冰冷却艉轴轴承,后安装艉轴轴承,具体工艺如下。

1.1 轴系简介

该船为单机单轴系原油/成品船,2冲程,轴系主要由主机、中间轴、中间轴承、螺旋桨轴、艉轴管、前后密封装置和轴系接地装置等组成。轴系中心线与船体基线平行,距基线高度为2 850 mm。

1.2 轴系拉线

1)由于外艉轴管、主机基座等均已按图装焊在船体结构上,故轴系拉线的目的只是检验其相对位置的正确性,并为内艉轴管的定位找出基准,如有必要作适当的调整。

2)在#-2肋位及#30肋位设置拉线架,穿上D0.8 mm钢丝,挂上65 kg挂锤,按船台标杆用塑料软管水平尺调对钢丝线在#0肋位和#30肋位的高低位置,距基线高度为2 850 mm,用线锤按船台中心线调对钢丝线的左右位置。

3)舵系拉线应同步进行。

4)上述拉线必须经检查员、船东和CCS确认。

5)检查主机基座上平面的高度左右位置,并校对环氧树脂的厚度是否在要求的范围内。

6)检查外艉轴管后端面距#0肋位的距离。

7)检查外艉轴管前后端面内孔中心线的偏差。

8)按船台舵系拉线检验轴系中心线。舵系中心线与轴系中心线的偏差值L,按CSQS标准范围为≤±4 mm,如有偏差,则应适当调整轴系中心线。

9)轴系中心线的调整要求:按标准CB/T 4000—2005,舵系中心线与轴系中心线偏差的范围为≤4 mm;舵系与轴系的垂直度偏差不超过1 mm/m;轴系中心线与船台中心线偏差的范围为>4 mm。轴系中心线作调整的时候,同时也应注意主机环氧树脂的厚度。

10)测量艉柱轴壳孔、人字架壳孔与所拉轴系的不同轴度,同时计算如果以此中心线镗孔,能否按图纸镗出规定尺寸的孔。

按调整后的轴系中心线在外艉轴管前后端面划出水平和垂直十字线及找中圆,并冲眼,供内艉轴管的镗孔时定位用,划线时注意钢丝线挠度的修正。轴系拉线结束后,即可准备前后艉轴管的镗孔。

1.3 轴系镗孔

1)镗孔专用设备。镗孔的设备由专用的齿轮箱、镗排、支撑轴承、刀架、刀具等一些辅助设备组成,专用的齿轮箱运转应正常稳定、无振动。对镗排的要求圆度≦0.03 mm、挠度≦0.04 mm、圆柱度≦0.03 mm。轴承挡与支撑轴承的间隙≦0.03 mm[1]。

2)镗孔程序及要求。

(1)进刀。用手动引刀后少量给进,依次确认无障碍后方可按粗镗给进。

(2)粗镗。在镗排运转稳定并无严重轧刀的情况下,可按最大切削量给进。

(3)复查。在粗加工结束后,必须再校验镗排的位置,并测量内孔尺寸,核对艉轴管毛坯尺寸控制加工余量。经检验无误或调整位置后,方可进行精加工。

(4)精镗。粗镗结束后核对准确将进行精镗,要求镗排运转稳定无振动无轧刀,粗糙度达到要求。精镗工作应在夜间或阴雨天进行,以防船体变形。

(5)刮削平面。平面的刮削工作须在内孔加工完毕检验合格后,才可进行(因加工后检验圆线被光掉)。

(6)测量。镗削结束检验合格后,由检验、工艺员测量记录各被加工内孔尺寸、各被加工端面相对尺寸并绘制艉管加工图。

3)镗孔的质量要求。孔的表面粗糙度、圆柱度、圆度的公差应符合图纸要求,圆柱度方向应与轴承压入方向一致。镗削中心与轴孔原定位中心线偏差应小于0.10 mm,艉柱轴壳孔人字架轴壳孔以及隔舱壁孔中心应同轴,其不同轴度应不大于0.10 mm。舵系前、中、后轴承孔应同轴,不同轴度不大于0.20 mm。孔端面加工后应与孔轴心线垂直,其不垂直度应不大于0.15 mm/m。加工表面粗糙度的要求,配合面表面粗糙度为6.3,非配合面表面粗糙度为25。[2]

2 案例2

我船厂于2010年到2011年间先后建造了8艘2 000吨级油化船,采用了第二种轴线定位安装方法,即前后艉轴轴承座先与艉轴管焊妥,形成一个整体,然后上车床光车找同心圆,接着这个整体件与艉部分段通过特殊烧焊的方法定位安装,具体工艺如下。

2.1 轴系简介

该船为双主机,双螺旋桨推进,双轴系左右对称布置,轴系中心距船体纵中为4 400 mm,轴系中心距基线高1 000 mm;轴系由减速齿轮箱、短轴、艉轴组成;各轴均由35#优质碳素钢制成,艉轴基本直径170 mm;艉轴长3 702 mm;艉轴通过短轴与齿轮箱连接,短轴长600 mm;螺旋桨轴直径与艉轴基本直径相同,螺旋桨轴由前后轴承支撑,轴承采用艉管白合金轴承,轴润滑采用黑油自然润滑。

2.2 艉轴轴承座及艉管加工

前艉管、中艉管、后艉管焊接后成为一个艉轴艉管总成,试压0.2 MPa。[3]

艉轴艉管总成的制作:艉轴前轴承壳、中艉管及后轴承壳在平台上做好托架,找中焊接成一个艉轴管总成。要求前、后艉管的同心度误差不大于1 mm。

焊接要求:焊前应将前艉管、后艉管加温至120 ℃[4],焊后用石棉被上下包裹保温24 h,焊接应一次性完成中间不能间断。焊接时先将焊缝分为8个焊区有2个焊工对称间断烧焊,每焊完一对焊区进行一次测量,确定下一个焊区的焊接,中心偏差控制±1 mm。使用二氧化碳保护焊[5]焊接。

根据图纸,将艉轴管总成光车内孔,并保证总成2个端面的平行度不大于0.5°,前后轴承座同轴度不大于0.15 mm。加工后的前后轴承座内孔粗糙度为 3.2,圆度不大于0.03 mm,圆柱度不大于0.03 mm。

艉轴管总成加工完成后,根据艉轴管总成图纸加工好前、后艉轴管的腹板,并在总成上定位点焊。

2.3 轴系定位安装要求

将艉轴管总成安装进机舱分段。让艉轴管总成的中心线与轴系拉线的中心线重合。将艉轴串进艉轴管总成用马板将艉轴管总成定位好后,在艉轴管总成两端架上百分表,采用对称焊接的方法减少焊接变形。

将后艉管腹板与#8横舱壁板焊接,焊接时先将焊缝分为8个焊区,2个焊工对称跳焊,每焊完一个焊区进行一次测量,确定下一个焊区的焊接,先焊外圈,中心偏差±1 mm,内圈暂时不焊接。在#3+350处,焊接前艉管腹板,方法与后艉管腹板焊接相同。

在焊接前后腹板的过程中,不断检查艉轴管总成的中心线与轴系的中心线重合度,然后烧焊腹板内圈,采用对称焊接,控制接变形。

3 案例3

我船厂于2011年开始对303箱集装箱船采用第三种轴线定位安装方法:先在车间加工好艉轴轴承座,内孔尺寸大于艉轴轴承外径20~25 mm左右,同时环氧浇注口及透气口也加工完毕,与艉部分段定位安装,拉线或者照光,找到轴系中心线,定位艉轴轴承,浇注环氧,检查环氧硬度,轴系定位完毕。与第一种方法主要区别是艉轴轴承座先在工厂车间加工,不在船台镗孔,节省船台时间。

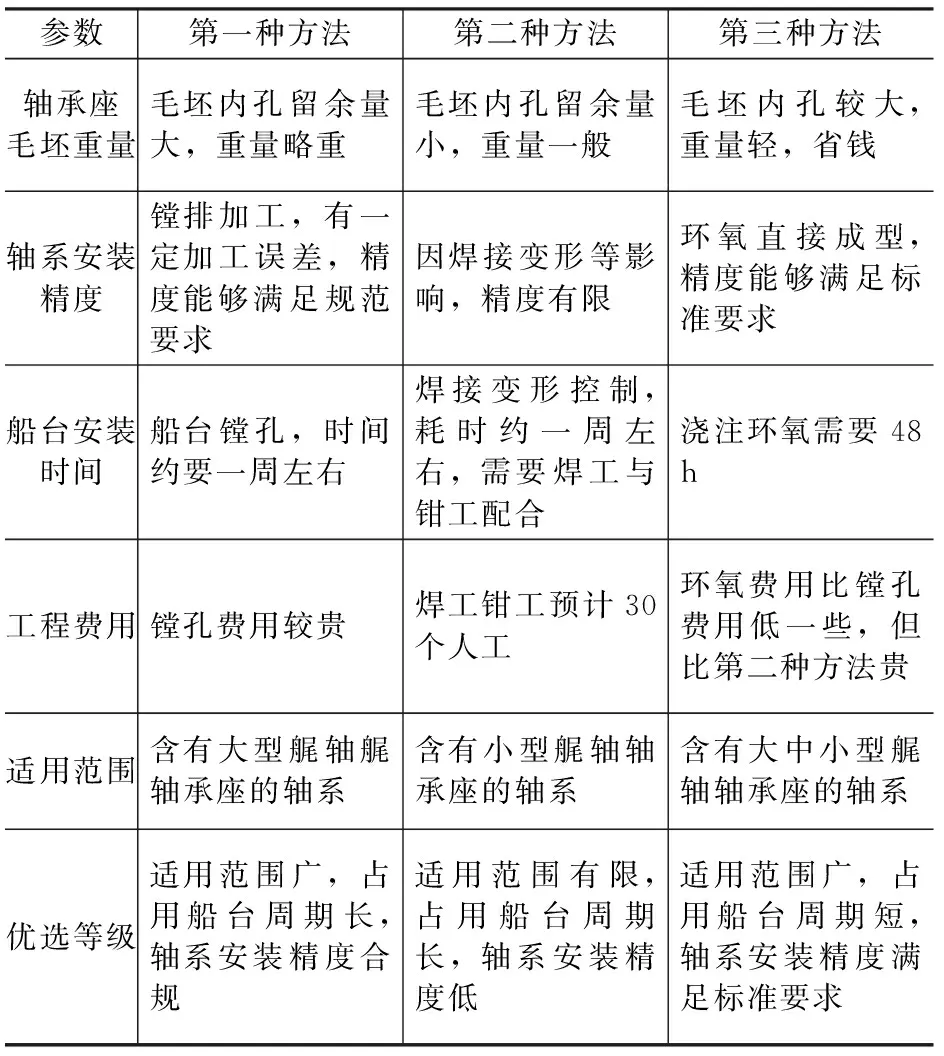

3种轴系定位安装方法优缺点见表1。

表1 3种轴系定位安装方法优缺点汇总

通过比较,在船东接受环氧定位工艺的情况下,优先选择第三种方法,主要优点是保证精度的同时能够节约船台时间。

[1] 王昌荣.用普通镗排加工高精度艉轴管孔的尝试[J].造船技术,1986(12):35-36.

[2]陈可越.船舶设计实用手册-轮机分册[M].北京:中国交通科技出版社,2007.

[3]中国船级社.钢质海船入级与建造规范2006:第3分册[M].北京:人民交通出版社,2006.

[4]王帆.船用大型铸钢件焊接裂纹及修复工艺研究[J].船舶及海洋工程, 2012(4):63-66.

[5]郑志武.艉轴管加工及安装工艺探讨[J].珠江水运,1999(6):45-49.

Considering the shipway to be saved and the cost to be controlled,appropriate ship tail shaft axis positioning method should be selected.The three common methods for axis positioning:stern shaft bearing seat and tail piecewise are welded with internal hole bored to guarantee the axis;before and after stern shatf bearing seat are connected into whole through tail shaft tube with taut-wire alignment in the shipway,special welding is used for guaranteeing axis;stern shaft bearing seat is processed with inner hole bigger than 20~25 mm of stern tube bearing outside diameter,followed by pouring epoxy to ensure axis,which can meet the accuracy requirement and save berth time,achieving higher efficiency.

ship;stern/tail shaft;axis positioning

余仁伟(1981-),男,江苏南京人,大学本科,工程师,主要从事船舶建造与维修工作。

U672

10.13352/j.issn.1001-8328.2016.06.005

2016-06-24