大型绞吸式挖泥船绞刀轴系校中及安装关键技术研究

2016-06-23孙亭亭周瑞平

孙亭亭,周瑞平

(武汉理工大学,湖北 武汉 430063)

大型绞吸式挖泥船绞刀轴系校中及安装关键技术研究

孙亭亭,周瑞平

(武汉理工大学,湖北 武汉 430063)

绞刀轴系作为大型绞吸式挖泥船的核心部件之一,校中计算分析在其设计阶段是必不可少的。国内外各研究机构尚未对疏浚设备轴系的校中提出规范性的指导意见,其计算方法主要参考船舶推进轴系校中计算。文章以6 500 m3/h大型绞吸式挖泥船为例,对模型进行简化,综合考虑各因素对6 m和36 m水深工作状态以及水平悬吊安装状态的轴系进行校中计算分析,并提出安装建议,指导船厂安装,结果表明,所提出方法为疏浚设备轴系校中及安装提供理论基础,具有重要指导意义。

绞吸式挖泥船;轴系校中;安装;技术研究

我国江河湖库众多,水岸线长,绞吸式挖泥船作为用于水利清淤、航道疏浚等工程项目的主要设备,具有工作效率高、产量大、泵距远、易于控制等优点,因而具有广阔的市场前景[1-2]。绞吸式挖泥船长期处于往复性工作状态,其传动轴系作为关键部件在运转过程中承受着复杂的应力和负荷,若轴系校中质量欠佳,会引起轴系有害振动,致使轴承过度磨损甚至轴系断裂,因此为保证轴系长期安全运转,必须综合考虑各种因素,建立符合实际情况的计算模型,并对各工况下的轴系进行运转状态计算,得到可靠结论,提供安装建议[3]。

目前,国内外关于大型挖泥船绞刀轴系的校中计算资料较少,其计算方法主要参考船舶推进轴系校中计算。王正兴[4]对5 000 kW绞吸式挖泥船轴系设计关键技术进行研究,提出要针对其3种工况分别对绞刀轴系进行校中计算;梅欢[5]综合考虑桥架变形、工作载荷加载等因素,以4 500 m3/h绞吸式挖泥绞刀轴为例进行了绞刀轴系校中计算研究。

本文参考相关规范及文献[6-7],考虑轴系倾斜状态和浸水浮力、绞刀力、桥架变形、轴承最小安装间隙、热膨胀量、水膨胀量等因素提出相应的建模方法,对绞刀轴系的最浅挖深、最深挖深、水平悬吊安装3种状态的校中计算进行研究。

1 绞刀轴系模型简化原则

1.1 轴承支点

参照三弯矩法推进轴系模型简化方法,对于中间轴承,常取轴承衬的中点为支点;对于绞刀轴承,其支点与轴承后端面的距离Sb可取为:

(1)

式中:L为绞刀轴承衬长度,mm。

1.2 绞刀

绞刀重量以集中载荷的形式加载到绞刀的重心位置,并在挖深状态时考虑浸水浮力的影响,集中载荷取绞刀自重的0.87倍。

1.3 绞刀力

绞刀进行切削工作时,会产生切削力反作用在轴系上,轴系运转状态校中计算时,将此力分解为水平力与垂向力分别加载在绞刀的重心位置。

1.4 轴系

各轴段所受重力均作为均匀载荷处理,浸入水中轴段应考虑所受浮力的影响,可用它在空气中重力乘以系数0.87或0.90。挖泥船处于工作状态时,其绞刀轴系具有一定特殊性,为倾斜放置,因此建模时要充分考虑这一因素,所用重力加速度应取普通意义上的重力加速度在与轴线垂直方向上的分量。

2 轴承变位差

2.1 桥架变形量及轴承参数

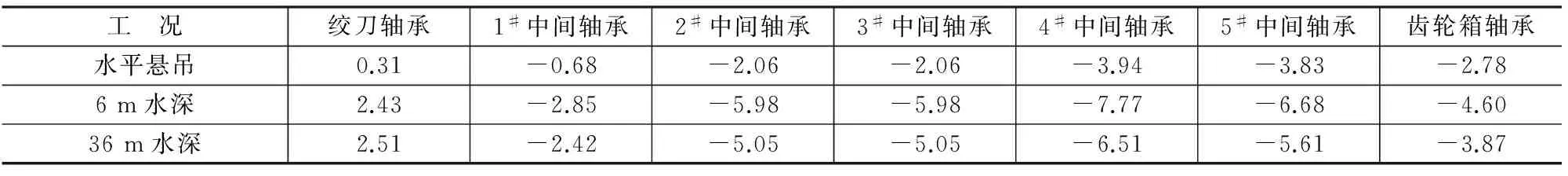

在绞刀轴系校中计算中,只考虑各个工况下桥架在垂向方向的位移对绞刀轴承、中间轴承和齿轮箱轴承的影响。其中,桥架各个工况下垂向方向上变形值通过有限元软件ANSYS计算得出,如表1所示。轴承参数如表2所示。

2.2 计算结果

就绞刀轴系而言,需对其轴系的3种状态分别进行校中计算才能保证结论的可靠性。3种状态分别为最深挖深(36 m运转状态)、最浅挖深(6 m运转状态)、水平悬吊安装状态,首先通过2种挖深状态计算得到使轴系安全工作的轴承变位值,进而进行安装计算,得出轴系安装建议。但绞刀轴系较一般轴系而言具有特殊性,桥架变形、热膨胀量、水膨胀量等因素会使轴承有一初始变位值,且3种状态的初始变位值又不尽相同,因此校中计算时需综合考虑每种状态的初始变位值,分析过程如下。

轴承初始变位值为桥架变形量、热膨胀量、水膨胀量与安装间隙之和,即:

δv=δd+δt+δw+δa/2,

(2)

式中:δv为轴承初始变位值,mm;δd为桥架变形量,mm;δt为轴承热膨胀量,mm;δw为轴承水膨胀量,mm;δa为轴承安装间隙,mm。

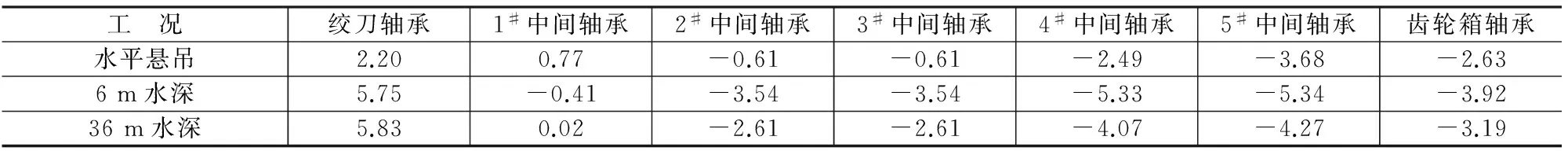

各轴承3种工况下初始变位值如表3所示。

轴系校中计算时,轴承变位为相对变量,因此可假设6 m水深工作状态下,各轴承初始变位值为0,计算其他工况下轴承初始变位值相对于6 m水深工作状态下的相对量。各轴承3种工况下轴承相对初始变位值如表4所示。

在校中计算过程中,可假定6 m水深工作状态轴承变位值为未知数X,则其它2种状态的轴承相对变位值如表5所示。

表1 绞刀传动轴各轴承在各工况下垂向位移 mm

表2 轴承参数 mm

表3 轴承初始变位值 mm

表4 轴承相对初始变位值 mm

表5 轴承相对变位值 mm

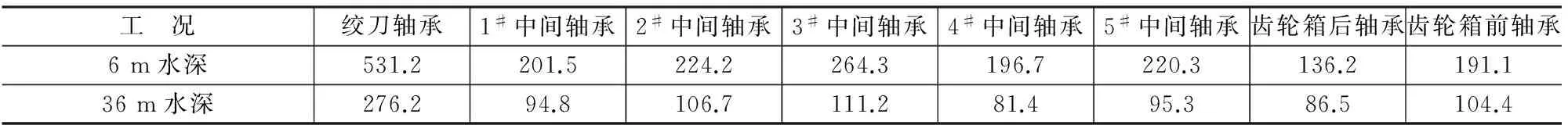

3 轴承负荷计算

3.1 直线状态轴承支反力

用三弯矩法进行轴系校中计算是基于连续梁及三弯矩理论,轴系看做连续梁,并对其进行截面划分,将实际支撑即轴承所在截面称为实支撑并假设实支撑之外的其它变截面处存在“虚支撑”,基于以上方法,建立轴系三弯矩模型,计算轴承的初始支反力(轴承变位为0)。

对模型进行求解,得出结果如表6所示。

表6 轴承初始支反力 kN

3.2 轴承负荷影响系数

轴承负荷影响系数是轴系中某一轴承位移单位高度时,所造成该轴承及其他轴承处的负荷的变化量。通常,以Fij表示第i轴承因为第j轴承发生单位位移时所引起的负荷的增量,具体计算公式如下:

(3)

4 轴承位移的确定

4.1 约束条件

1) 滑动轴承的计算比压不超过设计规定的轴承的许用比压。轴承计算比压P计算公式如下:

(4)

式中:F为轴承支反力,kN;L为轴承衬长度,mm;d为轴承处轴颈的外径,mm。

2) 轴承支反力应大于该轴承两侧中间轴所受重力及其集中载荷之和的20%,最小支反力Fmin计算公式如下:

Fmin≥(FQi+FQj+∑Fp)×20%,

(5)

式中:FQi、FQj分别为该轴承前后两跨轴所受重力,kN;∑Fp为该轴承前、后两跨上的载荷之和,kN。

3) 齿轮箱大齿轮轴的前后轴承支反力之差应不超过制造厂规定的数值,在制造厂未提供上述数据时,原则上应使其不超过两轴承间轴段及大齿轮重力总和的20%。

4.2 线性规划法确定轴承位移值

1) 目标函数。大型绞吸式挖泥船由于桥架自重以及处于工作状态时绞刀受力较大,使得其轴系校中具有一定特殊性,绞刀轴承与靠近绞刀的1#中间轴承所受负荷差值过大,不利于轴系长期安全可靠的工作,因此,将绞刀轴承与1#中间轴承负荷差的极小值作为目标函数。设第i号支座为绞刀轴承,第j号支座为1#中间轴承。

(6)

2) 约束集。据上述约束条件分别计算各轴承的最大与最小允许负荷,以此作为约束集,进行求解。

(7)

(8)

式中:[Fi]min、[Fi]max,分别为给定轴承的最小及最大允许负荷,kN。

3) 2种状态联合求解。因此确定目标函数与约束后,可用计算机编程对2种挖深状态同时进行求解计算,通过调整轴承变位改变各轴承负荷,直至计算各轴承负荷、弯矩均满足条件为止。该方法将轴承最终变位设为未知数,调整变位使2种校中状态同时得到满足,确定最佳方案。

5 轴系安装

5.1 确定轴系理论中心线

原则上以绞刀轴承中心线的延长线为绞刀轴系理论中心线,以齿轮箱输出轴中心线的延长线为中间轴承安装参考线。通过对6 500 m3/h绞吸式挖泥船进行校中计算可知,绞刀轴承中心线的延长线与齿轮箱输出轴中心线的延长线的间距为2.67 mm。

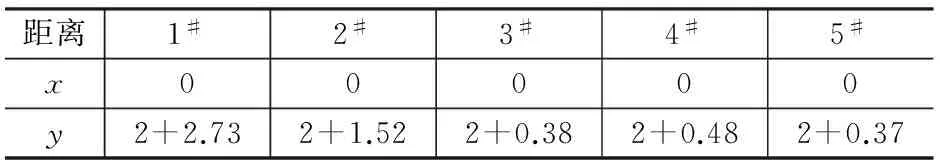

5.2 激光仪的安装与校正

激光发射器安装于齿轮箱的输出法兰上,如图1,此时光束即为齿轮箱输出轴中心线的延长线,即中间轴承安装参考线。将光束射到绞刀轴承处,用光靶在绞刀轴承前后端调整齿轮箱的顶升顶推螺钉使其光束距绞刀轴承中心延长线(绞刀轴系理论中心线)距离为2.67 mm。

图1 激光仪安装示意图

5.3 中间轴承安装校正

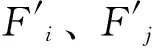

各个轴承到位后,粗校各轴承的中心,相对光点的偏移量在5 mm以内,进行轴承的初步定位。按1#~5#中间轴承这样的顺序,依次将光靶先后放在各个轴承前后端进行偏移量的调整,以齿轮箱输出轴中心线的延长线作为中间轴承安装参考线时,x、y为各中间轴承定位初始偏移量即初始定位时相对中间轴承安装参考线的距离,偏移量的数值见表7。并用螺栓顶升和前后左右顶推螺栓法固定调整各中间轴承组合件。

表7 中间轴承定位初始偏移量 mm

调整完毕后,用20 mm宽的划规以桥架平台为基准,沿着基座划线,该线为基座的切割线。最后以机械的方式,对每一个中间轴承基座进行精料。

5.4 中间轴承座焊装定位

焊装前,桥架上的所有设备必须安装到位且功能调试完毕,并把桥架调整到水平位置,处于悬吊状态。将精过料的5个中间轴承座,分别吊到各自的位置。按1#~5#中间轴承排序,依次将光靶先后放在各个轴承前后端进行偏移量的调整,中间轴承定位最终偏移量的数值见表8。

表8 中间轴承定位最终偏移量 mm

焊接结束后,需用螺栓顶升和前后左右顶推螺栓法调整各中间轴承,使各中间轴承达到表8的要求。

5.5 绞刀轴系及附件安装

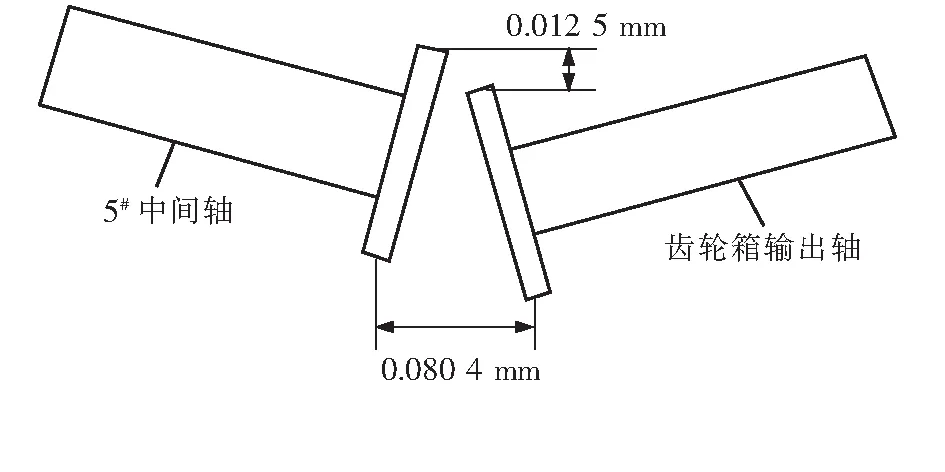

依图2在5#中间轴上放置临时支撑,并调整临时支撑,使其支撑力为66.868 kN,向下调整齿轮箱,使其与5#中间轴右法兰的偏移为(0.012 5±0.08) mm(即5#中间轴右法兰低于齿轮箱输出轴法兰),曲折值为(0.080 4±0.05) mm(即法兰开向口),见图3,连接5#中间轴右法兰与齿轮箱输出轴法兰,移开临时支撑。并用螺栓顶升和前后左右顶推螺栓法固定调整齿轮箱。轴系安装后,移走所有的临时支撑,通过千斤顶顶举系数法,检验轴系的安装状态。

图2 轴系安装示意图

图3 法兰偏移与曲折示意图

6 结束语

轴系校中对保证轴系安全运行至关重要,校中各关键因素对最终结果均有影响,应综合考虑各影响因素并联系实际情况,最后得出可行结论。本文所提出的模型简化方法、桥架变形量及轴承间隙等对校中的影响、线性规划法联合求解、轴系安装建议等均通过实例进行验证,对绞吸式挖泥船的轴系校中具有指导意义。

[1]何炎平,谭家华. 大型自航绞吸式挖泥船的发展和有关问题的思考[J].中外船舶科技,2008(2):8-13.

[2]何炎平,冯长华,顾敏童,等.“天鲸”号大型自航绞吸式挖泥船[J].船舶工程,2009(5):1-5.

[3] 周瑞平,徐立华,张昇平,等.船舶推进轴系校中若干技术问题研究[J].船舶工程,2004(6):48-52.

[4]王正兴,周瑞平.大型绞吸式挖泥船疏浚设备轴系设计关键技术研究[J].船舶工程,2015(8):34-38.

[5]梅欢.大型绞吸式挖泥船绞刀轴校中与振动计算分析研究[D].武汉:武汉理工大学,2009.

[6]中国船级社.钢质海船入级规范[M].北京:人民交通出版社,2012.

[7]周瑞平,姚世卫,张昇平,等.三弯矩方程的理论研究及在轴系校中方面的应用[J].武汉理工大学学报,2005(5):76-79.

Cutter shaft is one of the core components of the cutter suction dredger and shaft alignment calculation analysis is essential at the beginning of shaft design.Normative guidance on shafting alignment of dredging equipment have not been put forward by any research institutions no matter at home or abroad.It's calculation method is mainly referred to the ship propulsion shafting alignment.In this paper,based on all factors considered,6 500 m3/h large cutter suction dredger is simplified as model,and shafting aligment calculation is carried out in three conditions including working status of 6 m and 36 m water depth and horizontal suspension installation status.Finally,suggestion is put forward for shipyard to install the shafting.The results show that the proposed method provides a theoretical basis for the shafting alignment and installation of dredging equipment with important guiding significance.

cutter suction dredger;shaft alignment;installation;technical studies

孙亭亭(1992-),女,山东德州人,在读硕士研究生,研究方向为船舶动力装置性能分析及振动噪声控制。

U664

10.13352/j.issn.1001-8328.2016.06.006

2016-07-21