不同Co含量对超音速火焰喷涂WC-xCo-3Cr涂层组织和性能的影响

2016-06-22朱协彬安徽工程大学再制造表面工程技术研究中心安徽芜湖241000

蒋 浩,朱协彬,王 刚(安徽工程大学 再制造表面工程技术研究中心,安徽 芜湖 241000)

不同Co含量对超音速火焰喷涂WC-xCo-3Cr涂层组织和性能的影响

蒋浩,朱协彬,王刚

(安徽工程大学再制造表面工程技术研究中心,安徽芜湖241000)

摘要:通过超音速火焰喷涂工艺在Cr12模具钢表面上喷涂制备了WC-xCo-3Cr(x =8,10,12,14)涂层,并采用金相显微镜、扫描电镜、显微硬度仪和摩擦磨损试验机表征分析涂层的微观结构、显微硬度、耐磨损性能和耐腐蚀性,考察了不同Co含量对涂层组织和性能的影响。结果表明,Cr12模具钢超音速火焰喷涂后表面的耐磨损性能比喷涂前的基体耐磨损性能有较大的提高;表面硬度在不同程度上都得到提高,界面结合良好,其中WC-10Co-3Cr涂层的组织致密性最好、显微硬度最高、耐磨损及耐腐蚀性能最好。关键词: Cr12模具钢;超音速喷涂工艺; WC硬质合金涂层;涂层组织性能

超音速火焰喷涂(High velocity oxygen fuel,HVOF)是上个世纪80年代兴起的热喷涂技术,因其制备的涂层具有较好的微观组织以及优良的力学性能有特点,广泛应用在航空、冶金、石油化工、包装印刷等领域得到,近年来,超音速火焰喷涂技术发展迅速,成为热喷涂技术中最活跃的一种喷涂方法。超音速火焰喷涂技术是在爆炸喷涂技术上的优化,其特点是在高压、高速的情况下将大量燃气和助燃气体氧气供给喷枪,使燃烧的火焰通过纤细的喷嘴形成超音速射流喷出,燃烧火焰流速度可达到1500~2800 m/s,火焰温度比等离子喷涂低,一般在3000℃左右。粉末被送入运动的火焰中,在火焰中被加热、加速,粒子的飞行速度大大高于一般的热喷涂,粉末的粒子高速喷射到金属基体上,从而形成致密的涂层[1-2]。

其中WC-Co(Cr)粉末的热喷涂涂层,由于其良好的硬度和韧性,广泛地应用于各种工业中领域,以增强基体金属的耐磨性能及磨损部件的修复[3]。因其需适应不同基体的需要,需配比最佳的合金粉末,本文采用成分不同商用WC-8Co-3Cr、WC-10Co-3Cr、WC-12Co-3Cr和WC-14Co-3Cr合金粉末,使用DF-3000超音速火焰喷涂设备在Cr12模具钢上制备出WC-xCo-3Cr涂层,并研究其对涂层的微观组织结构、显微硬度及其耐磨性影响,找出最佳合金粉末配方。

1 材料与方法

1.1超音速火焰喷涂

1.1.1实验原料本实验所用的超音速火焰喷涂粉末为WC-8Co-3Cr、WC-10Co-3Cr、WC-12Co-3Cr、WC-14Co-3Cr。这四种材料都是高硬度的钨基包覆粉,使用团聚烧结工艺制备。这些金属陶瓷粉末为球状,具有较好的抗氧化性能和耐磨损性能,粉末的大小一般在37 μm左右。

1.1.2实验设备超音速火焰喷涂系统为DF-3000,该系统以丙烷为燃料,氧气为助燃气体,氮气为送粉载气喷涂过程采用水和压缩空气来冷却,具体喷涂参数为:送粉电压: 5 V;火焰温度: 5000℃;丙烷压力: 0.65 MPa;氧气压力: 1.15 MPa;空气压力: 0.5 MPa;送粉气体流量(L/h) : 800;喷涂距离: 150 mm;喷嘴直径: 10 mm;喷涂厚度: 0.5 mm。

1.1.3实验工艺材料预处理→HVOF喷涂→WC-xCo3Cr陶瓷材料复合涂层→线切割,准备测试与表征→金相分析、显微硬度分析、耐磨性能分析、耐腐蚀性能分析→试验结果分析。

Cr12模具钢切割成150×100×24 mm的方块,为了使基体材料与涂层很好的结合,需要对基材表面进行粗化和净化处理。本实验中采用的是喷砂处理,砂粒粒度为350 μm,喷砂压力为0.5 Mpa。预处理前和预处理后的基材表面如图1和2所示。

图1 预处理前的基材表面Fig.1 Surface of the substrate before pretreatment

图2 预处理后的基材表面Fig.2 Pre-treated substrate surface

切割20×10×10(mm)的试样,用于SEM观察,切割15×5×8(mm)的试样,用于做硬度及电化学实验,切割成圆盘状,直径34 mm,高度10 mm,试样用于做耐磨性的实验。

1.2表征与测试

(1)使用日本日立S-4800扫描电子显微镜对涂层的表面、截面形貌进行表征分析。

(2) OLYMPUSBX51型金相显微镜观察涂层磨损表面微观形貌。

(3) HV-1000型显微硬度计,对涂层表面显微硬度进行测试。涂层厚度为0.5 mm,加载载荷设为1000 g,加载时间设为15 s,按金相制样标准,对检测面进行研磨和抛光,从涂层表面依次测定3组数据,并取其平均值作为最终硬度值。

(4)采用MPX-2000型盘销式摩擦磨损试验机进行测试,使用φ5的刚玉球球磨的方式进行测试分析涂层磨损行为,施加载荷为50 N,测试时间为30 s。

(5)采用上海辰华CHI660C电化学工作站测试基体与待测试样的极化曲线,腐蚀介质为重量百分比3.5%的NaCl溶液,测试温度为室温。测试过程中,电位扫描范围为-0.2到0.15 V,扫描速率为0.01 V/s。

2 结果与分析

2.1涂层表面金相分析

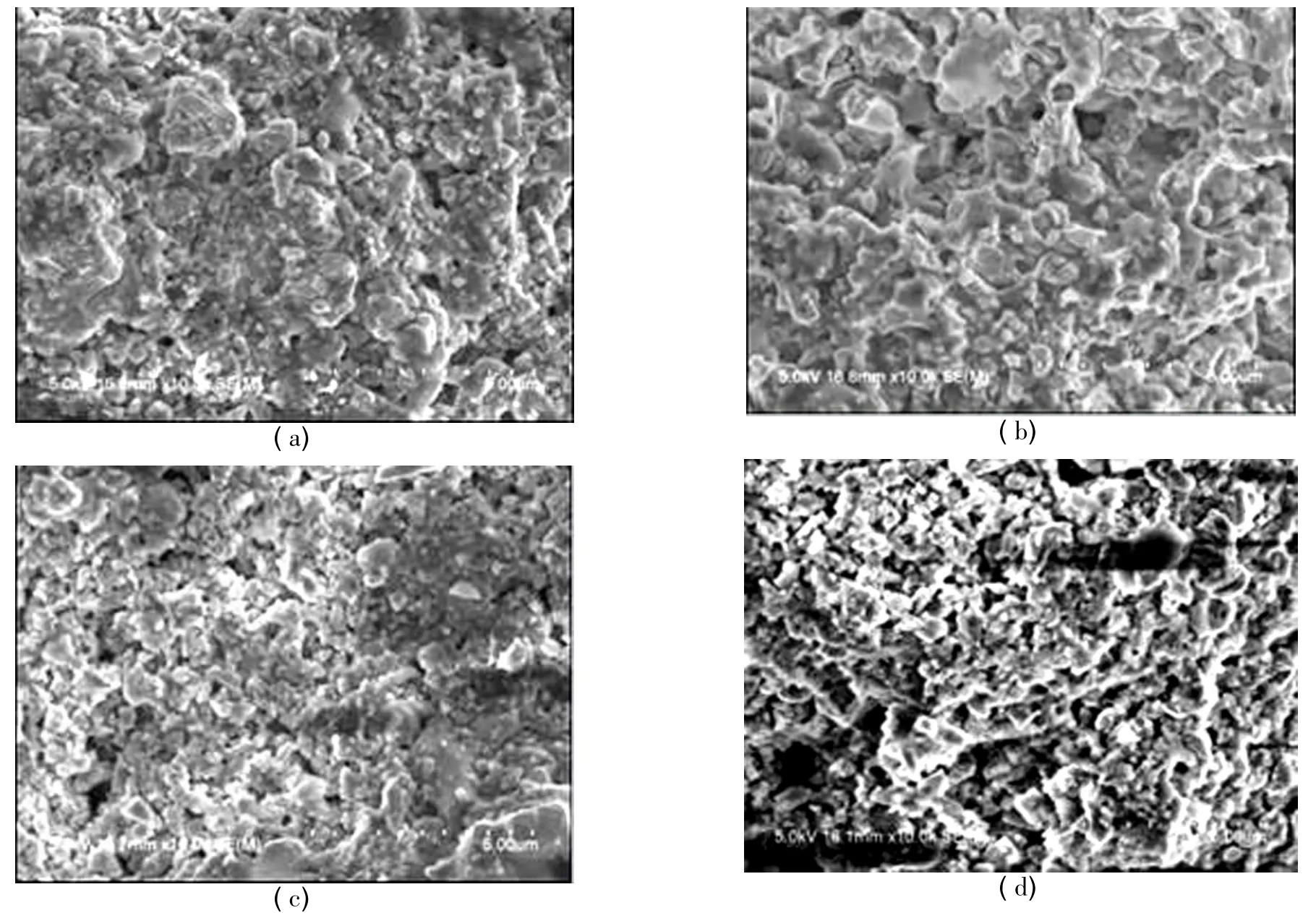

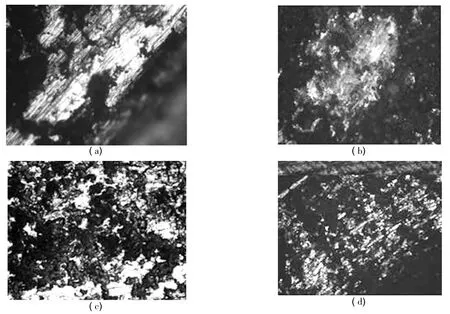

如图3所示为超音速火焰喷涂制备的WC-xCo-3Cr(x =8,10,12,14)涂层表面的金相显微组织。

图3 涂层表面金相显微组织Fig.3 Metallurgical microstructure of the coating surface(a) WC-8Co3Cr; (b) WC-10Co3Cr; (c) WC-12Co3Cr; (d) WC-14Co3Cr

从图3可知,涂层表面呈灰黑色,涂层的结构致密,均匀且紧密地镶嵌在金属基体表面,硬质相的WC颗粒均匀分布在粘结相中,孔隙和微孔洞较少,无明显分层现象存在。喷涂粒子的扁平化状态较好,但涂层中存在些许的氧化物相和孔隙涂层中粒子与粒子之间结合紧密,孔隙细小、分散均匀。图中粉末颗粒在撞击基体后,大多数已充分摊平,呈椭圆饼状,说明由于火焰温度高,颗粒在喷涂过程中能在焰流中充分变形、熔融,具有良好的填充孔隙的能力且颗粒之间相互咬合作用强,且多次涂覆后层与层间结合能力增强,从而使得涂层致密[4]。

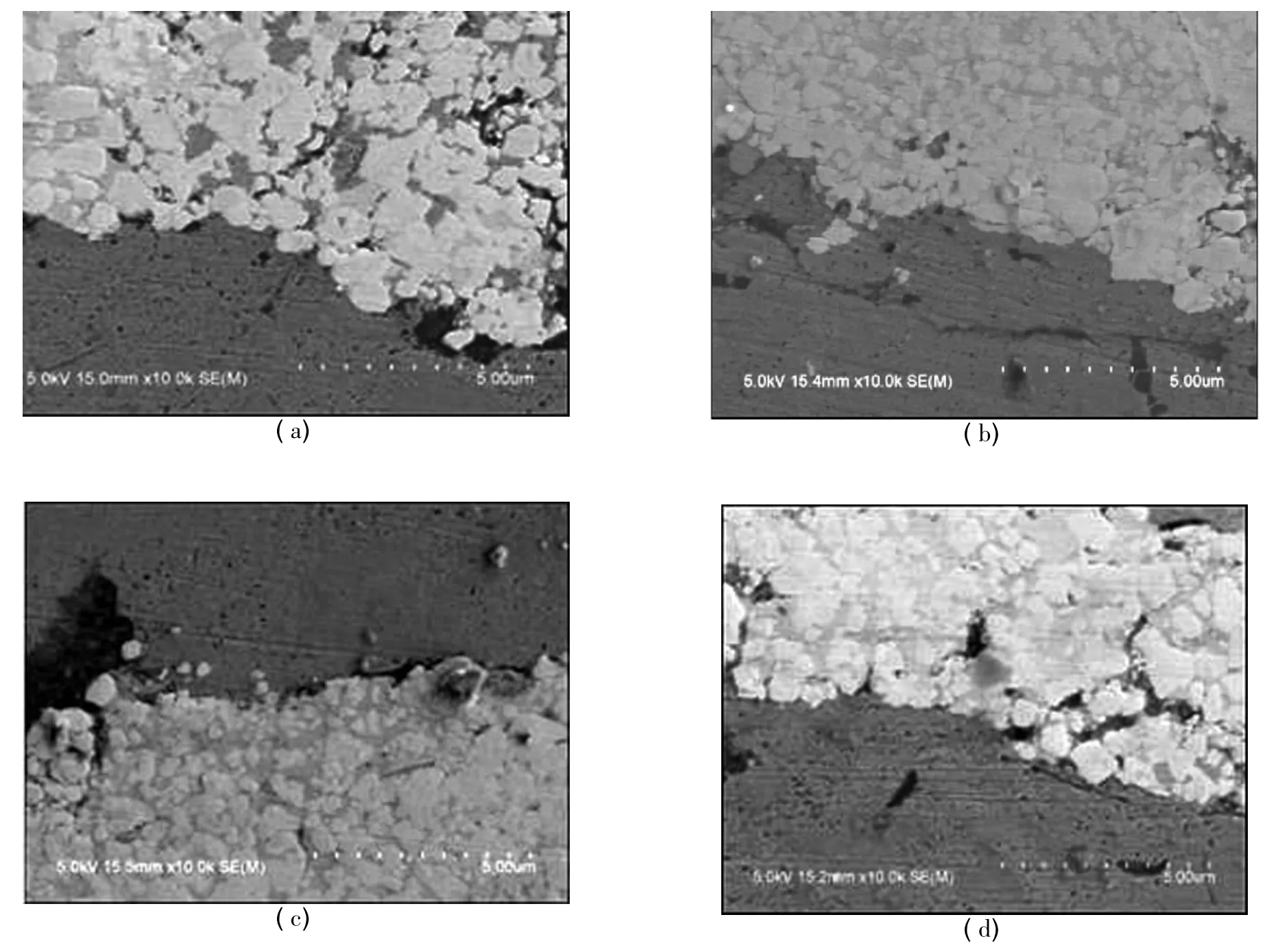

2.2涂层截面金相分析

由图4分析可知,以看出涂层为层状结构,组织结构致密,基体及涂层结合良好,四组涂层中WC-8Co-3Cr与WC-10Co-3Cr涂层基体互相嵌合、结合紧密,界面处未见分离;交界处为波浪形不平整界面,界面干净,无明显颗粒物和氧化物夹杂,涂层组织均匀,内部无明显裂纹和孔隙,无明显分层现象存在。但WC-8Co-3Cr涂层存在裂纹和较大孔隙。WC-12Co-3Cr和WC-14Co-3Cr涂层与基体结合不是很紧密,喷涂面与集体存在分离现象。界面处基体显微组织变化很小,涂层组织由WC硬质相、粘接相及孔隙组成,这些孔隙主要是由于喷涂中粉末熔融的粒子多,冷却时体积收缩以及溶解在熔融粒子中的杂质析出造成的[5-6]。

图4 涂层截面的金相结构Fig.4 Metallurgical structure coating section(a) WC-8Co3Cr; (b) WC-10Co3Cr; (c) WC-12Co3Cr; (d) WC-14Co3Cr

2.3涂层显微硬度分析

涂层相同深度的显微硬度如表2所列,由表可知Co含量不同的四种涂层显微硬度均较高,其中WC -10Co-3Cr涂层的平均显微硬度为860HV,高于其他Co含量的涂层。这是因为Co含量为10%时,WC硬质颗粒更均匀的分布在CoCr粘结相中,且组织紧密,孔隙率低,从而显微硬度较高。

表1 涂层的显微硬度Table 1 Coatings microhardness

2.4涂层耐磨性分析

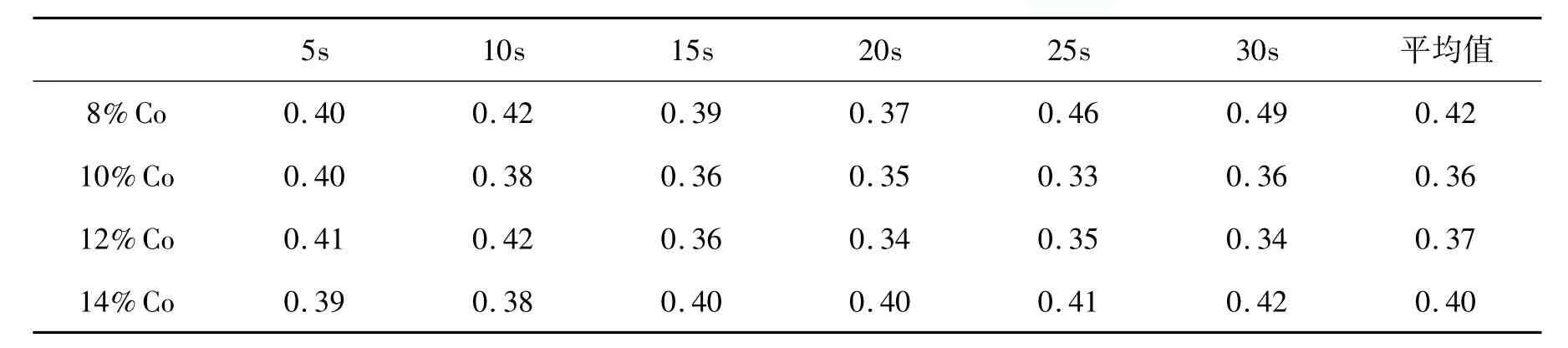

表2是不同喷涂材料所制备的涂层磨损系数,由表可知钴含量为10%的涂层的磨损系数最低,较基体材料有显著的提高,完全能满足一些关键零部件(如转动轴)的表面耐磨性要求。

表2 涂层的磨损系数Table 2 Wear coefficient of the coating

图5为(a) WC-8Co3Cr; (b) WC-10Co3Cr; (c) WC-12Co3Cr; (d) WC-14Co3Cr不同喷涂材料所制备的涂层摩擦磨损后的表面形貌,可以看出涂层表面的磨痕较浅,没有发现犁削痕迹,仅有少量的颗粒磨损,这是由于在实验时随着刚玉小球压入涂层表面,刚玉球表面的凸起压入涂层的表面,并发生相对滑动运动,涂层是WC弥散强化的粘结相,在发生滑动的过程中,刚玉球的凸起面如果遇到WC弥散相时,就会产生阻力,导致在涂层的表面形成细小划痕和磨屑,这样就发生了磨粒磨损。其中WC-10Co-3Cr涂层的磨痕最浅最窄,这是由于Co含量为10%硬质WC相和柔韧性的金属相CoCr,在基体表面能更好的相互搭配从而提高涂层的耐磨损性能,并且使得涂层孔隙率低,显微结构致密,因此在摩擦磨损中会表现出涂层耐磨性更优异,磨损量少[7-8]。

图5 磨损后微观形貌图Fig.5 The microstructure after wear

从表3可以知道,WC-xCo-3Cr(x =8,10,12,14)涂层的自腐蚀电位均高于基体材料的自腐蚀电位,其中,WC-10Co-3Cr涂层的自腐蚀电位最高,说明在同等电位下,腐蚀倾向最小。另外,四种涂层的腐蚀电流密度Ic都比基体材料的小,其中WC-10Co-3Cr涂层的自腐蚀电流密度最小,自腐蚀电流密度反应了材料腐蚀速率,自腐蚀电流密度越小,说明腐蚀速度越小;自腐蚀电流密度越大,则说明腐蚀电流越大。

图6 不同涂层和基体在3.5wt%的NaCl溶液中的电极化曲线Fig.6 The electrodes of different coating and substrate in NaCl solution of 3.5wt%1-基体,2-WC-8Co-3Cr,3-WC-10Co-3Cr,4-WC-12Co-3Cr,5-WC-14Co-3Cr

对于WC-xCo-3Cr(x =8,10,12,14)涂层来说,其优异的耐腐蚀性能主要取决于涂层陶瓷材料的结构,其结构决定了涂层具有很好的耐腐蚀性能,同时也与陶瓷涂层孔隙率有关,涂层表面孔隙越多,则越易腐蚀。其次,涂层中含有较多的Cr元素,Cr是耐腐蚀性元素,Cr元素的存在极大地促使了钝化膜的形成。

3 结论与讨论

实验采用丙烷为燃烧介质的超音速火焰喷涂系统,对设计的四种不同的涂层配方分别进行对比研究,四种涂层分别为WC-8Co3Cr、WC-10Co3Cr、WC-12Co3Cr和WC-14Co3Cr。分别采用金相显微镜、扫描电镜、磨粒磨损设备和电化学工作站分析涂层的微观结构、磨粒磨损行为和耐腐蚀性,得出以下结论:

(1)四种涂层的组织致密性都较好,界面结合良好,WC-10Co3Cr涂层组织致密性最好;

(2)四种涂层的显微硬度都较高,其中WC-10Co3Cr涂层的显微硬度最高;

(3)四种涂层的耐磨性都较好,其中WC-10Co3Cr涂层的耐磨性最好;

(4)四种涂层的耐腐蚀性能均优于基体,其中WC-10Co3Cr涂层的耐腐蚀性最好;

(5)最佳工艺配方是钴含量为10%。

通过采用超音速火焰喷涂工艺喷涂了四种不同Co含量的WC的硬质合金粉末,制备出了以Cr12模具钢为基体的碳化钨涂层。四种涂层都使得C12模具钢在保持基体原有的优良的塑性的同时也使得基体的表面的力学性能及组织得到极大的改善,在组织方面由WC硬质合金相均匀的分布在CoCr粘结相中这使得在增强表面硬度的同时也提高了其耐磨性能,但不同的Co含量影响其微组织的构成从而影响其力学性能。四种Co含量的涂层在Co含量10%时其微观组织致密度、孔隙率都优于其他的涂层,以致于WC-10Co-3Cr的显微硬度、耐磨损性和耐腐蚀性能在四种涂层中是最好的。但对超音速火焰工艺的研究还有待进一步的深入,四种涂层只是单一考察一个Co含量的变化,实际情况中影响因素很多如工艺参数、粉末颗粒度和热处理的影响等,所以可研究性及其工业价值值得更进一步探讨。

参考文献:

[1]吴旭,郭志猛,于继平.HVOF喷涂WC-12Co涂层及其摩擦磨损性能研究[J].粉末冶金工业,2014,24(4) : 31-34.

[2]羿昌盛,柳彦博,赵伟伟.超音速火焰喷涂WC-12Co涂层工艺优化[J].热喷涂技术,2013,5(2) : 36-39,47.

[3]王刚,焦孟旺,李贺,等.热喷涂新技术在发动机减摩性能方面的应用和研究[J].表面技术,2014,43(1) : 103-108,130.

[4]张敬国.WC-17%Co热喷涂粉末及其耐磨涂层制备的研究[D].长沙:中南大学,2005.

[5]蔡宏图,江涛,周勇.热喷涂技术的研究现状与发展趋势[J].装备制造技术,2014(6) : 28-32.

[6]叶义海.WC-Co热喷涂层力学性能与残余应力研究[D].成都:西南交通大学,2010.

[7]李长久.超音速火焰喷涂技术的现状与发展[C].第二届中国北方焊接学术会议论文集,2001: 11-19.

[8]王群.热喷涂(焊)金属WC涂层组织、性能及抗磨粒磨损行为研究[D].长沙:湖南大学,2011.

(责任编辑:李孟良)

WC-xCo-3Cr Coating Micro-structure and Properties of HVOF High Velocity Oxy-fvel

JIANG Hao,ZHU Xie-bin,WANG Gang

(Remanufacturing Surface Engineering Technology Research Center,Anhui Polytechnic University,Wuhu 241000,China)

Abstract:WC-xCo-3Cr (x = 8,10,12,14) coatings were prepared by HVOF(high velocity oxy-fuel)process on Cr12 mold steel surface.Using metallographic microscope,scanning electron microscope,microhardness tester,and friction and wear testing machine characterization analysis of coating microstructure,microhardness and wear resistance and corrosion resistance are investigated under the influence of different Co content on the microstructure and mechanical properties of the coating,the results show that the Cr12 steel surface wear resistance is higher than after the supersonic flame spraying spraying of matrix wear resistance of improve the quality; Surface hardness is improved in different extent,combined with good interface,including WC-10Co-3Cr coating best tissue density and microhardness,wear resistance and corrosion resistance of the best.

Key words:Cr12 mold steel; HVOF; WC carbide coating; Coating performance

中图分类号:TG148

文献标识码:A

文章编号:1673-8772(2016) 02-0065-06

收稿日期:2016-01-25

基金项目:安徽省教育厅高校自然科学研究重点项目(KJ2014A023)。

作者简介:蒋浩(1989-),男,安徽省蚌埠市人,硕士研究生,主要从事材料表面工程研究。