汽车连杆粉末锻造工艺

2016-06-21洪慎章上海交通大学塑性成形技术与装备研究院

文/洪慎章·上海交通大学塑性成形技术与装备研究院

汽车连杆粉末锻造工艺

文/洪慎章·上海交通大学塑性成形技术与装备研究院

传统的普通模锻和机械加工方法已难以满足当今汽车、摩托车等工业生产中高质量、高精度、高效率、低消耗及低成本的要求。20世纪90年代,国外已研制成功的新型金属塑性成形工艺——粉末锻造,先后锻成汽车连杆和差速器行星齿轮等锻件,并建成世界上第一条粉末锻造生产线。它是常规的粉末冶金工艺和精密锻造有机结合而发展起来的一项颇具有市场竞争力的少、无切削金属加工方法。以金属粉末为原料,经过预成形压制,在保护气氛中进行加热烧结,作为锻造毛坯在压力机上一次锻造成形和实现无飞边精密模锻,获得与普通模锻件相同密度、形状复杂的精密锻件。

它既有粉末冶金成形性能较好的优点,又有锻造变形能有效地改变金属材料组织和性能作用的特点,使粉末冶金和锻造工艺在生产上取得了新的突破,是边缘专业的学科,特别适宜大批量生产高强度、形状复杂的零件,因此在各工业部门中有较大推广应用的发展前途。

粉末锻造工艺流程

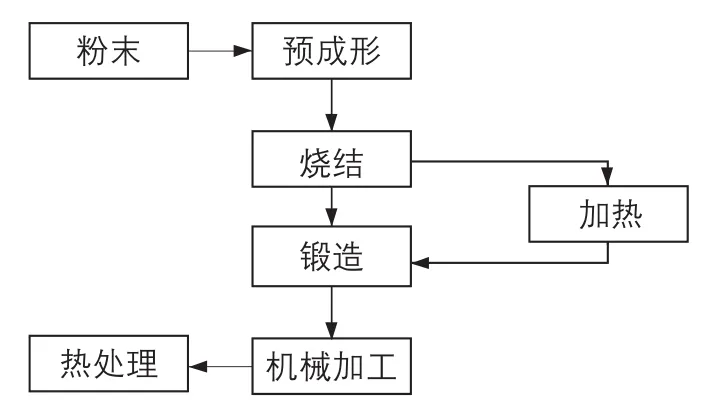

一般的粉末锻造工艺流程如图1所示,即对经过适当配方和混合的粉末用与制造普通烧结件相同的方法使其成形,制成低密度的预成形件,并以此作为锻造毛坯,在烧结后进行热态锻造。当预成形体中含有润滑剂时,在烧结之前应增加润滑剂脱除工序。烧结后如果冷却了,需在锻造前再加热。在锻造后的热处理之前,常常需要某种程度的机械加工。整个工艺过程中除短时间的锻造外,全部加热都在防氧化的保护气氛内进行。

图1 粉末锻造工艺流程

粉末锻造工艺的要求

生产实践表明,要满足技术上要求的粉末锻件,与下列主要工序密切有关:

⑴配料及混料。根据不同产品对粉末的材质和性能要求,选择合适的低合金钢粉,经配料计算和准确称取粉重后,置于混料机内混和至分布均匀。

⑵压预成形坯。在压制机上将粉料压成预成形坯。对预成形坯的设计应合理,对其密度、质量、质量变化和尺寸要严格控制,以避免超负荷而损坏模具。

⑶烧结。在通有还原性保护气氛的烧结炉中进行,其温度为1100~1130℃,至完全合金化。然后,将烧结体移入无氧化性气氛的保温炉(约1000℃)中进行保温。

⑷闭式模锻。目前烧结体的锻造工艺有两种:一是利用烧结体余热保温至锻造温度时立即进行锻造,以节约能源;二是在烧结体冷却至室温后,又重新加热,再进行锻造,此法的能源消耗相对增大。烧结体经致密化闭式模锻时,可将80%理论密度的烧结体锻造直至接近100%理论密度。必须指出,在锻造变形中,预成形坯的形状设计要合理,以减少金属的横向流动及减轻对锻模的磨损。

粉末锻件的应用实例

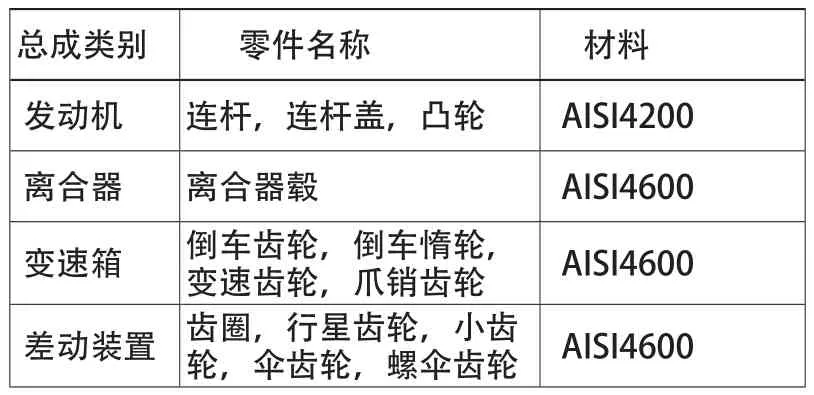

国外轿车中用粉末锻造方法制造的重要零件见表1。

表1 轿车中的粉末锻件

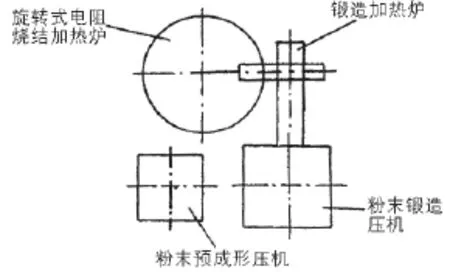

国外按产品质量组成具体的连贯成一个整体的粉末锻造生产线。图2为日本一家制钢所粉末锻造生产线的平面图。

图2 粉末锻造生产线

该生产线由旋转式电阻烧结加热炉、锻造加热炉、粉末锻造压机和粉末预成形压机等主要设备组成,其设备的主要规格见表2。国外已建成了18条类似的粉末锻造生产线。

表2 生产线上设备的规格

粉末锻造工艺的优点

图3为固体模锻与粉末锻造的制件比较和粉末锻造精密模具。长期生产实践证明,用粉末锻造工艺代替普通模锻具有以下明显的优点。

⑴成形性能高。

由于粉体颗粒较细,倒入模具型腔时,像流体一样充填型腔各处,成形性能极高,所以对各种形状复杂的锻件都能顺利成形。毛坯对零件的材料利用率已达100%,即不留任何金属加工的余量以及敷料。

⑵力学性能高。

如美国赛车连杆的疲劳强度从普通模锻件的290MPa增加到粉末锻件的340MPa,经金相分析指出,这是由于基体中晶粒较细、无偏析,且呈连续纤维方向等原因所致。由此可见,连杆粉末锻件的力学性能明显超过了普通模锻件。

⑶锻件精度高。

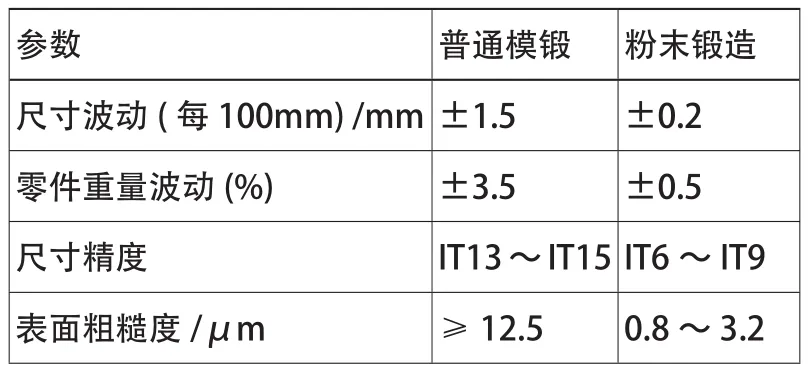

由于锻造的加热温度较低,且又在防氧化的保护气氛中进行,没有氧化皮,故可以获得较高尺寸精度和较低表面粗糙度的锻件,制件表面在高温下受到模具型腔光滑表面的熨平。大量生产粉末锻件的实测数据与普通锻件进行比较见表3。

⑷材料利用率高。

图3 固体模锻与粉末锻造的制件比较和粉末锻造精密模具

表3 两种工艺生产锻件的比较

由于合理的制坯技术,再在较低温度下进行无毛边、无余量的精密闭式模锻,大大提高了材料利用率,材料利用率从普通模锻的40%~60%增加到95%以上。如英国生产的发动机粉末锻件连杆,其质量仅为605g(普通模锻件的毛坯下料质量为1.2kg)。

⑸模具寿命高。

表4为粉末锻造工艺的生产条件与普通模锻生产条件的比较。由表4中的数据可知,因粉末坯料的加热温度较低及在无氧化皮的情况下进行锻造,减少了对模具表面的摩擦。更重要的是,单位压力仅是普通模锻的1/4~1/3,甚至更低,模具的受压条件大为改善,故其模具寿命可提高10~20倍。

表4 两种工艺参数的比较

⑹生产率高。

如轿车发动机连杆的生产工艺,普通模锻把加热后的毛坯进行多道制坯辊锻,又在压力机上进行预锻及终锻,然而再进行切边、大、小头冲孔、热校正及冷精压等多道工序。而粉末锻造首先是省去了切边、大、小头冲孔、热校正、冷精压等工序,大大提高了生产率。国外一条粉末锻造生产线的生产率已达每分钟15~30件。

⑺产品成本低。

与普通模锻加工方法相比,首先因为加工精度高,可以大幅度地节省机械加工,提高材料利用率,对节省工时和降低成本有很大的经济效果。因为原材料粉末在成本中所占的比例较高,生产实践证明,机械加工量越大的零件采用粉末锻造就越有利。也就是说,原来机械加工工时越多的零件,改为粉末锻造后,在节省工时和降低成本方面就越能获得更大的效果。如某种型号轿车发动机的连杆,粉末锻造的价格仅为普通模锻的50%。

结束语

目前,粉末锻造工艺方法已经成熟,是一种精减工序,减少污染和节约资源,符合时代的发展。随着轿车工业的高速发展,轿车零部件将朝着高性能和低成本的方向发展。基于粉末锻造零件具有精度高、性能高、材料利用率高和成本低等优点,因而在轿车上的应用日趋增多。今后,将会有更多的轿车零部件采用粉末锻造件。