机械模锻设备的最新发展(下)

2016-06-21吕洪亮舒勒贸易上海有限公司济南分公司

文/吕洪亮·舒勒贸易(上海)有限公司济南分公司

机械模锻设备的最新发展(下)

文/吕洪亮·舒勒贸易(上海)有限公司济南分公司

《机械模锻设备的最新发展(上)》见2015年第23期

控制系统的发展

单机控制系统向着智能化的方向发展,主要功能有易于操作(录入简单、精确预设)、在线检测、数据记录存储、故障诊断、自动化接口、远程维护。其中在线检测功能对机器的参数(如打击能量、打击力、零件厚度、零件温度等)有监控功能并可做出相应反应,如图7所示。同时带有互联网连接功能,用户在家中就可以通过互联网了解机器的状态。

传送系统的发展

伺服技术为传送系统带来更大的柔性,这种柔性主要体现在通过对传送轨迹编程,可以实现机器滑块动作和锻造工艺的无间隙匹配,特别是同伺服滑块驱动技术配合,能够为用户提供极具灵活性的解决方案(见图8)。

全自动化锻造生产线的发展

图7 厚度测量系统可以监控产品批次中厚度超标产品

近几年,人力成本平均以每年两位数的百分比在上升,企业的负担越来越重。另一方面,市场对产品质量的要求也在不断提高,高成品率、高生产率、产品高重复精度成为企业追求的目标及竞争优势所在。因此,全自动化生产线也就成为整个行业重点聚焦的解决方案。总的来讲,全自动模锻生产线可分为以下三种,无论是冷锻、温锻、热锻,都可以从中选择出最佳方案:

图8 零件传送分析

⑴电动螺旋压力机配机器人;⑵机械压力机配步进梁;⑶机械压力机配机器人。以上三种全自动生产线各有特点,第一种和第二种是目前应用最普遍的全自动生产线模式,第三种则因其独特性有特定的应用。

同时,全自动生产线不再仅仅是几台成形设备的组合,而是从材料下料到成品热处理众多设备、工艺的集成。因此,随着生产线的发展,其控制系统也在不断的发展进步。

全自动化锻造生产线的组成

图9是一条电动螺旋压力机配机器人全自动锻造曲轴生产线的布局。电动螺旋压力机配机器人具有高柔性的特点,通过配备不同的预成形、切边等辅助设备,可以适合各种热模锻件的自动化生产。这种全自动化生产线的速度适中,每年可以生产几百万件中小型零件,如大型的曲轴或前轴锻件,一年产量能达到40万件。由于采用电动螺旋压力机作为主要成形设备,因此也就具备了生产灵活、方便维护的特点。

图9 PZS 900f电动螺旋压力机配机器人全自动锻造生产线

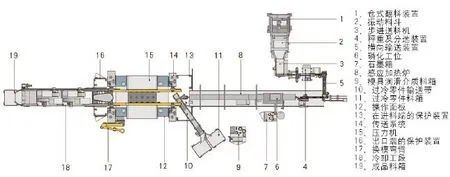

图10 机械压力机配步进梁全自动温锻生产线(舒勒公司)

机械压力机配合步进梁

图10是一条全自动温锻生产线,主要设备由一台20000kN机械多工位压力机配步进梁组成。由于机械压力机速度很快,同步进梁配合能够发挥其最大的产出率。该锻造生产线生产汽车动力传动系统零件,生产效率为每分钟38件,一年产量在一千万件以上。无论是冷锻、温锻、热锻都可以采用这种机械压力机配步进梁的生产方式。这种全自动生产线生产速度要比电动螺旋压力机全自动生产线速度快,适合针对某种锻件大批量生产。但是由于步进梁传送柔性的限制,整条生产线的柔性较差,不太适合某些锻造传送过程需要翻转的锻件,也不适合经常更换产品品种的情况。

在采用机械压力机锻造某些锻件时,由于夹钳传送时需要翻转等原因,导致步进梁传送不容易实现,从而采用机械压力机配机器人方案。这种全自动锻造生产线柔性方面要比配步进梁方案提高许多。由于机械压力机工作台面积较大,可采用更多工位生产,可以把预成形和切边工序集成在一起,相对于电动螺旋压力机配机器人方案在生产速度上有略微提高。这种方案一般是一些习惯使用机械压力机的企业在生产某种锻件时不得已的选择。

全自动化生产线控制系统的发展

目前,市场上没有一家公司能够全部生产全自动锻造生产线中的各种主机及辅助设备。每条全自动锻造生产线都是由不同公司生产的不同设备组成。因此,各个生产设备之间的紧密配合是全自动锻造生产线平稳运行的关键。这就对整条生产线控制系统的提供者提出了严格要求——不仅仅要将各个设备之间连接起来,还需要满足生产工艺方面的需求。全自动化锻造生产线的控制系统最重要也是最基础的一点是对坯料物流的追踪,也就是说一根坯料在某个时间位于哪里都应该在控制系统里显示出来。再有,就是对所有设备控制系统的集成,实现各个设备监控、数据采集、存储、分析、故障预判及诊断等多种先进功能。

互联网的发展为控制系统的发展提供了技术保证。通过互联网,不仅可以实现远程技术支持,而且用户的技术人员在家里就可以了解生产线的实际问题并及时作出反应。

理论及理念的发展

从单机性能来看,机械压力机具有较高的抗偏载能力和生产效率,适合长形锻件等大批量生产,但其结构复杂,维护成本高,对用户的技术实力要求相应较高。电动螺旋压力机经过多年的创新发展,特别是直驱技术、长滑块、长导轨的应用,解决了抗偏载能力差、精度低等问题,加上结构简单、维护成本低,生产灵活,适用于各种锻件的生产,特别适合产品种类多、范围广、批量中等或小批量(需要经常更换模具)的用户。

把预成形等工位都集成到一台压力机上提高生产率是一种非常理想的方案。但是,有些锻件的预成形工序并不适合和后面的锻造工位集成在一块,如果强行集成在一块,会严重影响到后续锻造工位的生产速度,得不偿失。例如,某些锻件需要在预成形工序锻弯一下,最好的方案就是把预成形工序分离出来,在生产线前部加一台小型压机进行锻弯,再传送到后面的多工位偏心压力机上锻造。这种方案不仅提高了生产速度,同时,由于预成形压机的加入,大大提高了整条生产线的柔性,拓宽了可生产产品的范围。

伺服技术的优势、局限性及平衡点

伺服技术应用在锻造设备中的优势主要体现在:

⑴通过对运动轨迹进行编程控制,可以提高或降低生产周期,从而提高生产率及产品成品率及质量。

⑵通过对热锻时运动轨迹编程,减小模具同工件的焖模接触时间,减少传递给模具的热量,提高模具的寿命。

⑶在调整模具(试模)时具有强大的优势,可以驱动滑块慢慢靠近下模,并随时回程,便于模具调试。

伺服技术是一种新型技术,其应用的局限性主要有:

⑴伺服电机对电网的供电能力要求较高,因此,大吨位伺服压力机的生产受到限制。目前,德国舒勒公司正在设计制造31500kN伺服曲柄压力机。

⑵伺服电机价格较高,设备投入较大。

任何一种技术都有其双面性,选择伺服压力机的用户需要在以下两个方面寻求平衡点:

⑴伺服技术的应用可以有效地提高生产率、模具寿命,同时节能降耗。但是,伺服压力机价格较高,运行成本也比传统压力机高。因此,企业需要权衡这两方面来选择是否使用伺服压力机。

⑵在使用伺服压力机时,由于控制滑块运动轨迹可以减小模具同工件焖模接触时间,从而提高模具寿命;但由于应用了伺服技术,生产率提高,每分钟的打击频次增加,又会降低模具寿命。因此,使用伺服压力机的企业需要在这两方面寻求一个平衡点。

结束语

伺服技术在锻造设备上的应用效果正在显现,特别是对于模具寿命、生产率提高等方面非常令人期待。由于伺服技术的特点,在生产现场需要用户的技术人员摸索掌握不同系统之间的匹配而产生最优的应用效果。在未来我们有理由相信,伺服技术在锻造领域的应用会逐渐普及并成为用户决胜市场的核心竞争力。