煤灰酸浸渣烧结反应试验

2016-06-17祝培旺程乐鸣王勤辉施正伦骆仲泱

韩 磊,祝培旺,程乐鸣,王勤辉,施正伦,骆仲泱

(浙江大学 能源清洁利用国家重点实验室, 浙江 杭州 310027)

煤灰酸浸渣烧结反应试验

韩磊,祝培旺,程乐鸣,王勤辉,施正伦,骆仲泱

(浙江大学 能源清洁利用国家重点实验室, 浙江 杭州 310027)

摘要:为了实现煤炭资源化分级利用,以东北某热电厂循环流化床锅炉灰渣硫酸酸浸提铝后的酸浸渣为原料,研究以碳酸钠为助剂烧结过程中可能发生的化学反应.基于热力学计算结果,研究酸浸渣-碳酸钠体系的焙烧配比、焙烧时间和焙烧温度对二氧化硅溶出率的影响.实验结果表明:当焙烧温度为1 153 K、焙烧时间为1.5 h、酸浸渣∶碳酸钠质量比为2∶3时,酸浸渣中二氧化硅的溶出率达到86%.对酸浸渣热分解过程的动力学研究结果表明,该过程符合Crank-Ginstling-Braunshtein方程,由实验结果计算可得,表观活化能为156.46 kJ/mol.

关键词:酸浸渣;二氧化硅;烧结;热力学;动力学

煤灰是燃煤电厂排放的固体废渣,主要包括煤粉炉粉煤灰和循环流化床锅炉灰渣.我国电力行业的持续发展导致煤灰的大量排放,2012年达到5.4亿吨[1-3].排放的煤灰严重堆积,给我国的国民经济建设和生态环境造成了巨大危害,如何利用和处理煤灰是我国未来长期关注的焦点[4].

煤灰中含有大量二氧化硅和三氧化二铝,二者总量在60%以上[5].它们主要以莫来石晶相和铝硅酸盐玻璃体形式存在.如何分离硅和铝,实现资源的高效利用,对此,国内外学者进行了大量的研究.例如石灰烧结法(碱法)、酸溶法、酸碱联合法等[6-9].其中烧结法较为成熟,已实现工业化应用,但产生的硅钙渣不能合理利用,造成二次堆积.酸浸法既可以提取煤灰渣中的铝,剩余酸浸残渣中富含硅元素,可用于提取硅资源[10].

本文以黑龙江某热电厂循环流化床锅炉产生的煤灰渣为原料,利用硫酸酸浸提铝后的酸浸渣与碳酸钠高温焙烧,最终水浸溶出活性硅.溶出的活性硅进入水溶液中经过滤形成硅酸钠溶液,硅酸钠溶液可利用碳化法并加入表面活性剂制备纳米白炭黑产品,实现对煤灰中硅铝资源的综合和精细化利用.本文考虑对酸浸渣烧结过程进行热力学分析,并以此为指导研究焙烧温度,焙烧时间,物料配比对烧结过程的影响,探讨合适的反应条件,以获得更高的硅提取率.同时对烧结过程动力学进行研究,得到活化能和指前因子,探究其对反应进程的影响,以期对实际的工业化应用有所指导.

1实验部分

1.1实验原料及组成

煤灰渣取自东北某热电厂220 t/h循环流化床锅炉排渣,该锅炉燃用低热值的混煤,其中煤矸石质量分数为76%,长焰煤质量分数为24%,运行温度约为880 ℃.灰渣经磨细后取样,化学成分分析结果表明其中SiO2和Al2O3的总质量分数达到92.16%.煤灰和硫酸在一定条件下反应浸出,提铝过滤后的高硅残渣化学成分分析如表1所示,其中wB为质量分数.残渣中SiO2的质量分数高达87.62%,Al2O3质量分数仅为6.22%.如图1所示中X射线衍射分析(XRD)表明,酸浸渣的主要成分为无定型态的SiO2以及莫来石和石英、方石英晶体,还含有少量的铝酸盐晶体.

表1 酸浸渣各组分质量分数

图1 酸浸渣XRD图Fig.1 XRD of acid leaching residue

1.2仪器设备

日本理学D/Max-2550pc型X射线衍射仪,XZ-1B型旋片式真空泵,电热鼓风干燥箱,BSA224S-CW型电子天平,SX-5-12型箱式电炉.

1.3实验方法

按物料配比,将精确称量的酸浸渣和碳酸钠放入玛瑙研钵中磨细并混合均匀,置于刚玉坩埚内.然后放入快速升温马弗炉中升温至实验温度范围内焙烧,反应达到设定时间后,迅速从炉中取出试样并于空气中冷却,冷却后置于去离子水中常温浸泡溶解12 h后加热至100 ℃并保持15 min.再经古式坩埚过滤溶液以测定试样中二氧化硅的溶出率,由公式(1)计算二氧化硅的溶出率为

(1)

式中:malr为酸浸渣的质量,单位为g;mllr为浸过滤后留在古式坩埚中残渣的质量, 单位为g ;walr和wllr分别为酸浸渣和水浸渣中SiO2的质量分数.

2烧结反应的热力学计算

煤灰渣中的硅和铝元素不仅以无定型态形式存在,也以晶态形式赋存[11],包括莫来石、长石类和云母类矿物等.酸浸渣的主要成分为无定型态的二氧化硅、氧化铝和莫来石,还含有少量的微斜长石,本文以其主要存在形式做热力学研究.

在酸浸渣-碳酸钠烧结体系中,可能发生的化学反应如下:

SiO2+Na2CO3=Na2SiO3+CO2.

(2)

Al2O3+Na2CO3=2NaAlO2+CO2.

(3)

3Al2O3·2SiO2+Na2CO3=2NaAlSiO4+

2Al2O3+CO2.

(4)

KAlSi3O8+2Na2CO3=KAlSiO4+

2Na2SiO3+2CO2.

(5)

Fe2O3+Na2CO3=Na2Fe2O4+CO2.

(6)

CaO+SiO2=CaSiO3.

(7)

MgO+SiO2=MgSiO3.

(8)

Al2O3+2SiO2+Na2CO3=2NaAlSiO4+CO2.

(9)

Al2O3+4SiO2+Na2CO3=2NaAlSiO6+CO2.

(10)

Al2O3+6SiO2+Na2CO3=2NaAlSiO8+CO2.

(11)

酸浸渣中非晶态的SiO2占据主导,所以烧结反应以式(2)为主.由于酸浸渣中氧化铝仅为6.22%,含铝较少但含硅较多,所以氧化铝很难直接和碳酸钠反应生成偏铝酸钠,而是发生相当复杂的氧化铝、二氧化硅和碳酸钠的三元反应,因其组分的含量不同而发生不同的反应,产生铝硅酸钠.在三元反应过程中,二氧化硅始终过量.因为所有涉及铝元素的反应基本都生成了不溶于水的铝硅酸盐,所以溶于水的生成物只有硅酸钠,实现了绝大多数铝和硅的分离,保证了水溶液中硅酸钠的纯度.

图2 酸浸渣烧结过程主要反应的吉布斯自由能Fig.2 Gibbs free energy data of possible reaction in sintering process

3结果与讨论

3.1焙烧温度对二氧化硅溶出率的影响

在酸浸渣与碳酸钠质量比malr∶m2=2∶3,焙烧时间为2 h的条件下,探究不同焙烧温度对二氧化硅溶出率的影响,结果见表2和如图3所示,当温度T<1 073 K时,二氧化硅溶出率均保持在35%~40%的较低范围内,说明在此温度区域,反应的活性较低,反应进行的程度较低;当T=1 073~1 123 K,溶出率迅速提升,从T=1 073 K时的40.25%增长到T=1 123 K时的84.31%,表明酸浸渣-碳酸钠体系进入了合理的反应温度区域;随着温度的继续提升,二氧化硅的溶出率保持在85%左右并基本稳定.当T=1 173 K时,二氧化硅溶出率为86.44%,继续升高温度,溶出率变化不大.

表2焙烧温度对二氧化硅溶出率的影响

Tab.2Effect of sintering temperature on SiO2dissolution rate

T/KRδ/%T/KRδ/%100337.18115386.15105336.28117386.44107340.25120384.44110371.98125384.49112384.31--

Na2CO3的熔点为1 131 K,当反应温度T>1 131 K时,反应由单纯的固相反应转变为有液相参与的扩散反应.目前对于固-液相反应的动力学模型还没有系统的研究,它与其他反应的主要区别在于,反应界面的移动速率相对于反应物通过固相产物层的扩散速率的大小不同.当忽略反应界面的移动时,即把反应过程做定态近似,中间化合物的浓度不随时间而变化[12].液相的扩散过程,极大地促进了反应物之间的充分接触,使反应朝着积极的方向发展.同时考虑到能耗,将最佳焙烧温度定在1 173 K.

图3 焙烧温度对二氧化硅溶出率的影响Fig.3 Effect of sintering temperature on SiO2 dissolution rate

3.2Na2CO3加入量的影响

在焙烧温度为1 173 K,焙烧时间为2 h的条件下,探究不同的malr∶m2对二氧化硅溶出率的影响,结果如表3所示.Na2CO3作为焙烧的反应物,加入量直接影响二氧化硅的溶出率,根据表1中的化学计量比得出酸浸渣和Na2CO3的理论配比(质量比)为2∶2.90.实验结果显示,当malr∶m2>1时,焙烧产物呈晶状,二氧化硅无法正常溶出;当malr∶m2<1时,溶出率随Na2CO3的增加而增加.当malr∶m2=2∶2.75时,二氧化硅溶出率达到了85.57%;随着Na2CO3的继续增加,溶出率呈缓慢增长;当malr∶m2>2∶3.05时,在Na2CO3加入量增加相对较多的情况下,二氧化硅的溶出率并没有显著增加.所以,m1∶m2=2∶3左右较为合理.

表3malr∶m2对二氧化硅溶出率的影响

Tab.3Effect of mass ratio of acid leaching residue to Na2CO3on SiO2dissolution rate

malr∶m2Rδ/%malr∶m2Rδ/%2∶2.6082.162∶3.0586.152∶2.7585.572∶3.5087.032∶2.9085.88——

3.3焙烧时间对二氧化硅溶出率的影响

在malr∶m2=2∶3,焙烧温度为1 173 K的条件下,探究不同焙烧时间对二氧化硅溶出率的影响,结果如表4和图4所示,其中t为焙烧时间,当焙烧时间达到0.5 h,二氧化硅溶出率已接近80%;随着时间的延长,溶出率缓慢增加,当焙烧时间为1.5 h,二氧化硅溶出率增长6.32%达到86.14%.此后,随着时间的继续增加,溶出率无明显变化.考虑经济性,适宜焙烧时间选为1.5 h.

表4 焙烧时间对二氧化硅溶出率的影响

因为酸浸渣中Al2O3的存在,反应生成硅铝酸钠,会消耗一部分的SiO2;煤灰中还含有少量α-Al2O3晶体,它是一种非常稳定的物相,即使在以碳酸钠为助剂对酸浸渣进行烧结热处理的条件下,亦不会发生分解,因而将以沉淀形式存在;另外,少量氧化钙和氧化镁也会和SiO2反应生成难溶于水的硅酸盐.若氧化钙、氧化镁和氧化铝按照表1中的化学计量比分别遵循式(7)、(8)、(9)转化为相应的硅酸盐,则消耗原料中9.85%的SiO2.综上原因,造成SiO2的溶出率很难达到90%以上.

图4 焙烧时间对二氧化硅溶出率的影响Fig.4 Effect of sintering time on SiO2 dissolution rate

焙烧产物经水浸溶解后过滤,留下水浸残渣,对水浸渣进行X射线衍射分析,结果如图5所示.样品中除少量的石英、方石英晶体衍射峰外,未发现其他晶体的衍射峰,表明反应物与碳酸钠的反应较为充分.对水浸渣进行化学成分分析可得,SiO2质量分数约为45%,而Al2O3的质量分数提升到16%.水浸渣中无定型态SiO2和Al2O3的存在,既表明了酸浸渣-碳酸钠体系中仍有少量SiO2未溶出,也说明了铝元素较多的以无定型态硅铝酸盐形式赋存在滤渣中,此外水浸溶液碳分法制备的纳米白炭黑产品中也并未检测到氧化铝的存在,验证了反应式(3)未发生,铝元素留在水浸渣中,保证了硅酸钠溶液的纯度.

图5 水浸渣XRD图Fig.5 XRD of water leaching residue

3.4动力学实验

酸浸渣-Na2CO3体系反应属于固相反应,且为有液相参与的扩散反应过程.固相反应动力学以研究固相反应速率规律为主,固相反应实际上是一系列物理及化学过程的综合过程,其速率由过程中速率最慢的反应控制.由于物质的质点在固体中扩散速率较慢,随着反应时间的增加,反应产物层厚度增加,导致扩散阻力增大,使扩散速率减慢,最终使扩散速率逐渐控制整个固相反应过程的速率.因此,由扩散速率控制的固相反应情况较为普遍.Crank-Ginstling-Braunshtein(金斯特林方程,反应式12)属于反应速率受固膜扩散控制的固相反应动力学模型[13-14].因此,认为酸浸渣-Na2CO3体系的固相热分解反应符合该方程.

1-2/3f-(1-f)2/3=kt.

(12)

式中:f为二氧化硅的分解率(%);k为表观反应速率常数(s-1);

将酸浸渣-Na2CO3体系在T为1 073、1 103、1 123 、1 153 K下进行焙烧,因为二氧化硅分解后和碳酸钠反应生成硅酸钠,溶入水中形成硅酸钠溶液,所以通过测定二氧化硅溶出率即得到二氧化硅分解率,按金斯特林方程Y=1-2/3f-(1-f)2/3计算得到不同温度和反应时间下的数据点,再利用最小二乘法回归各直线方程,作图(见图6)得到较好的直线关系,说明酸浸渣-Na2CO3体系烧结过程皆受固膜内扩散控制.图中直线斜率即为等温反应速率常数.

图6 反应速率与反应温度的关系Fig.6 Relationship between dissolution rate and sintering time

图7 酸浸渣-Na2CO3烧结反应的活化能图Fig.7 Arrhenius relation of the sintering reactions process of acid leaching resuide-Na2CO3

化学反应速率的快慢主要由反应活化能大小决定,一般化学反应的活化能为60~250 kJ/mol[15],本文利用各温度下的表观速率常数和Arrhenius经验式[16],对酸浸渣-Na2CO3体系的表观活化能进行计算,以lnk对1/T作图得直线(见图7),由直线的斜率求得总反应的表观活化能为156.46 kJ/mol,由截距得指前因子为47 052.再由式(13)得到不同温度下的反应速率常数k,代入金斯特林方程,得到理论上不同溶出率下的反应时间(式14).

k=Aexp (-Ea/(RT)).

(13)

式中:A为前因子;Ea为表观活化能,R为气体常数.

lnk=10.759-156 461/(8.314T).

(14)

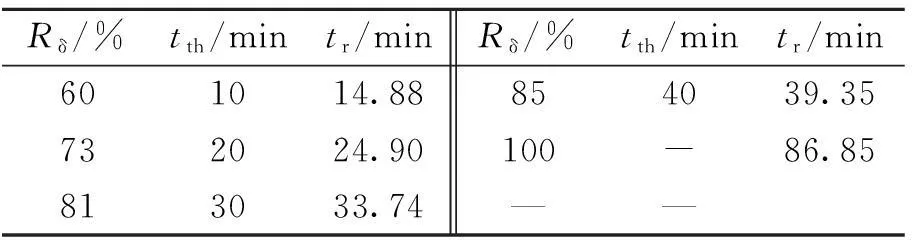

当酸浸渣-Na2CO3体系的反应温度为1 153 K时,比较达到相同SiO2溶出率时的理论反应时间tr和实际反应时间tth,具体结果如表5所示,当反应时间较短,当溶出率低于80%的阶段,实际反应时间小于理论反应时间5 min.考虑到反应温度达到了Na2CO3的熔点,酸浸渣-Na2CO3体系由固相之间的反应变为有液相参与的反应,促进了反应物之间的接触,提高了反应速率;当二氧化硅溶出率达到80%以上,实际反应时间和理论时间较为符合;因为酸浸渣中Al2O3的存在,反应生成硅铝酸钠,会消耗一部分的SiO2,理论上SiO2的溶出率很难达到90%,所以SiO2能100%溶出的时间仅供参考.

表5酸浸渣-Na2CO3烧结反应理论计算与实际反应时间对比

Fig.5Reaction time between theory calculation and practice reaction

Rδ/%tth/mintr/minRδ/%tth/mintr/min601014.88854039.35732024.90100-86.85813033.74——

4结论

(1) 对酸浸渣-Na2CO3体系烧结过程进行热力学分析和计算,并试验研究了焙烧温度、焙烧配比和焙烧时间对二氧化硅溶出率的影响.焙烧温度的影响最为显著,当焙烧温度低于1 073 K时,二氧化硅溶出率较低;当T=1 123~1 173 K时,酸浸渣-碳酸钠体系进入了合理的反应温度区域,二氧化硅溶出率保持在85%左右;继续升高温度,溶出率变化不大.当malr∶m2<1时,溶出率随Na2CO3质量比的增加而增加;当malr∶m2=2∶2.75时,二氧化硅溶出率达到85.57%;随着Na2CO3的继续增加,溶出率缓慢增长;当malr∶m2>2∶3.05时,二氧化硅的溶出率无明显增加.焙烧对二氧化硅溶出率的影响较小,焙烧时间大于1.5 h,溶出率基本稳定.实验结果表明:在焙烧温度T=1 153 K、焙烧时间t=1.5 h、malr∶m2=2∶3时,反应条件最佳,酸浸渣中二氧化硅的溶出率可达到86%.

(2)对酸浸渣-Na2CO3体系的热分解过程进行动力学研究结果表明,该过程符合Crank-Ginstling-Braunshtein方程,经实验数据计算,反应的表观活化能为156.46 kJ/mol.

(3)当酸浸渣- Na2CO3体系高温焙烧后,经水浸可溶出85%以上的硅,并得到硅酸钠溶液.之后可利用碳化法并加入表面活性剂制备纳米白炭黑产品,水浸渣中含有无定型态的硅和铝元素,亦可考虑二次提铝和提硅,最终实现对煤灰中硅铝资源的综合和精细化利用.

参考文献(References):

[1] 冯国瑞, 任亚峰, 张绪言, 等. 塔山矿充填开采的粉煤灰活性激发实验研究[J]. 煤炭学报, 2011, 36 (5): 732-737.

FENG Guo-rui, REN Ya-feng, ZHANG Xu-yan, et al. The activating experimental research of fly ash for mining filling material in Tashan Mine [J]. Journal of China Coal Society, 2011, 36 (5): 732-737.

[2] 胡勤海, 张辉, 白光辉, 等. 高铝粉煤灰精细化利用的研究进展[J]. 化工进展, 2011, 30(7):1613-1617.

HU Qin-hai, ZHANG Hui, BAI Guang-hui, et al. Progress of utilization of fly ash with high concentration alumina [J]. Chemical Industry and Engineering Progress, 2011, 30(7):1613-1617.

[3]NIHON F K, KANKYOG YUTSU K. Coal ash handbook (4th edition) [M]. Tokyo: Japan Environment Technology As-sociation, 2005:8.

[4]王宝民, 马海楠, 韩瑜, 等. 粉煤灰制备SiO2气凝胶及其复合材料的研究进展[J].材料导报:综述篇,2012, 26(5):42-45.

WANG Bao-min, MA Hai-nan, HAN Yu, et al. Research of progress of preparation of silica aerogel and composite materials from fly ash [J]. Material Review, 2012, 26(5):42-45.

[5]李歌, 马鸿文, 刘浩, 等. 粉煤灰碱溶脱硅液碳化法制备白炭黑的实验与硅酸聚合机理研究 [J].化工学报, 2011, 62(12): 3580-3587.

Li Ge, Ma Hong-wen, Liu Hao, et al. Preparation of precipitated silica from desilicated solution of high-alumina fly ash by dissolution with alkali: experiment and principle of polymerization of silica acid [J]. CIESC Journal, 2011, 62(12): 3580-3587.

[6]PENG F,LIANG K M,HU A M.Nano-crystal glass-ceramics obtained from high alumina coal fly ash [J]. Fuel,2005,84:346-431.

[7]MATJIE R H, BUNT J R, VAN HEERDEN J H P. Extraction of alumina from coal fly ash generated from a selected low rank bituminous South African coal [J]. Minerals Engineering, 2005, 18(3): 299-310.

[8]李来时, 翟玉春, 吴艳, 等. 硫酸浸取法提取粉煤灰中氧化铝[J]. 轻金属, 2007 (12): 9-12.

LI Lai-shi, ZHAI Yu-chun, WU Yan, et al. Extracting alumina from fly ash by sulfuric acid [J]. Light Metals, 2007 (12): 9-12.

[9]唐云, 陈福林. 碱石灰烧结法提取粉煤灰中的氧化铝[J]. 矿冶工程, 2009, 28(6): 73-75.

TANG Yun, CHEN Fu-lin. Extracting alumina from fly ash by soda lime sintering method [J]. Mining and Metallurgical Engineering, 2009, 28(6): 73-75.

[10] 吴艳, 翟玉春, 牟文宁, 等. 粉煤灰提铝渣中二氧化硅在高浓度碱液中的溶解行为 [J]. 中国有色金属学报, 2008, 18(1): 407-411.

WU Y, ZHAI Yu-chun, MOU Wen-ning, et al. Dissolving behavior of SiO2in residue of fly ash detached A12O3in highly concentrated alkali solution [J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 407-411.

[11] KUTCHKO B G, KIM A G. Fly ash characterization by SEM-EDS [J]. Fuel, 2006, 85(17/18): 2537-2544. [12] 项婷, 杨静, 马鸿文, 等. 赛马霞石正长岩水热碱法分解反应动力学[J]. 硅酸盐学报, 2015, 43(4): 1-7.

XIANG Ting, YANG Jing, MA Hongwen, et al. Kinetics of decomposition reactions of saima nepheline syenite by hydrothermal treatment with sodium hydroxide solution [J]. Journal of the Chinese Ceramics Society, 2015, 43(4): 1-7.

[13] 邱龙会, 王励生, 金作美.钾长石·石膏·碳酸钙热分解过程动力学实验研究[J]. 高校化学工程学报, 2000, 14(3): 258-263.

QIU Long-hui, WANG Li-shen, JIN Zuo-mei. Experimental kinetics on the thermal dissociation progress of microcline, gypsum and calcium carbonate [J], Journal of Chemical Engineering of Chinese Universities, 2000, 14(3): 258-263.

[14] 冯武威, 马鸿文.中温分解钾长石的热力学分析与实验[J]. 硅酸盐学报, 2004, 32(7): 790-799.

FENG Wu-wei, MA Hong-wen. Thermodynamic analysis and experiments of thermal decomposition for potassium feldspar at intermediate temperatures [J]. Journal of the Chinese Ceramics Society, 2004, 32(7): 790-799.

[15] 印永嘉, 奚正楷, 李大珍. 物理化学简明教程[M]. 北京:高等教育出版社, 2000, 471-472.

[16] 傅献彩, 沈文霞. 姚天扬. 物理化学[M]. 北京: 高等教育出版社, 2001, 742-747.

Experiment on sintering reactions of acid leaching residue from coal ash

HAN Lei, ZHU Pei-wang, CHENG Le-ming, WANG Qin-hui,SHI Zheng-lun, LUO Zhong-yang

(StateKeyLaboratoryofCleanEnergyUtilization,ZhejiangUniversity,Hangzhou310027,China)

Abstract:Sulfuric acid leaching residue was analyzed on coal ash of fluidized bed boiler (CFB) produced from northeast China in order to achieve the graded use of coal resource. The possible chemistry reactions of acid leaching residue with Na2CO3 as auxiliaries were studied during the sintering process, and the gibbs energy changes of the reactions were calculated.The effects of silica dissolution rate on malr(acid leaching residue):m2(Na2CO3),sintering time and temperature were studied,and the optimum conditions were determined as follow:1 153 K, 1.5 h, acid leaching residue and Na2CO3 were added in a mass ratio of 2∶3. Under this condition,The dissolution rate of silica is 86%. Dynamics of the thermal decompose of acid leaching residue were explored,and the results suggest the process fit Crank-Ginstling- Braunshtein equation,and an apparent activation energy 156.46 kJ/mol for the decomposing reactions was derived from experimental data.

Key words:acid leaching residue; silica; sintering reaction; thermodynamics; kinetics

收稿日期:2015-05-20.浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng

基金项目:国家”863”高技术研究发展计划资助项目(2013AA051203);能源清洁利用国家重点实验室课题资助项目(ZJUCEU2014005).

作者简介:韩磊(1992-),男,硕士生,从事煤灰综合利用方面等研究.ORCID:0000-0001-8457-6952. E-mail : 865055284@qq.com通信联系人:施正伦,男,研究员. ORCID:0000-0001-6289-698X.E-mail : szl@zju.edu.cn

DOI:10.3785/j.issn.1008-973X.2016.05.020

中图分类号:TQ 536

文献标志码:A

文章编号:1008-973X(2016)05-0955-06