基于黏性耦合机理的TBM刀盘脱困特性

2016-06-17廖湘平龚国芳彭雄斌吴伟强

廖湘平,龚国芳,彭雄斌,吴伟强

(浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

基于黏性耦合机理的TBM刀盘脱困特性

廖湘平,龚国芳,彭雄斌,吴伟强

(浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

摘要:针对全断面硬岩掘进机(TBM)在实际工程应用中的卡机问题,对比分析现有TBM刀盘驱动系统的优缺点,设计基于液体黏性离合器(HVC)的新型TBM刀盘驱动方案,可实现在不增加系统装机功率的前提下提升TBM脱困扭矩.针对TBM脱困过程的发热问题,设计液体黏性离合器的油温冷却系统.根据油膜承载力及湿式离合器模型,构建液体黏性离合器的AMESim模型.基于新型TBM刀盘驱动系统仿真模型,研究黏性耦合作用下的TBM刀盘脱困机理,得到温升、离合器油膜厚度控制因素对TBM脱困性能的影响规律,提出电液比例溢流阀的控制策略.结果表明:通过优化设计油膜厚度控制曲线,可以实现脱困扭矩为2倍额定扭矩,持续时间长达79 s的扭矩曲线,较好地满足TBM脱困对于脱困扭矩大、持续时间长的工程需求.

关键词:液体黏性离合器;TBM刀盘脱困技术;AMESim仿真;温升影响;优化油膜控制

全断面硬岩掘进机(tunnel boring machine,TBM)是集岩石力学、隧道工程、机械电子、液压控制、光学测量等多学科技术于一体,能够实现岩土掘进、排渣运输、通风除尘、衬砌支护、导向控制等掘进作业的大型工厂化隧道施工成套装备[1],目前已经广泛应用于交通市政、水利水电、矿山隧道、国防军工等工程建设中.由于围岩环境复杂,岩体收缩、脱困扭矩不足等原因,TBM在硬岩掘进过程中经常发生刀盘被困事故.如;2003年,引进美国罗宾斯(Robins)公司TBM施工,1~4月卡机时间占到施工周期的53%以上;青海引大济湟工程隧道施工3年内发生9次TBM刀盘卡死故障,每次停工1~3个月.由于TBM卡机事故发生后的及时脱困对于工程安全、施工进度十分重要,越来越多的研究者、工程师们纷纷开始探讨TBM的脱困技术.宋天田等[2-7]提出加强围岩完整性、人工扩挖旁洞、超前导洞、超前化学灌浆法、辅助坑道法、设备后退法等各种人工脱困方法.Kaiser等[8-10]也根据各自TBM施工工程实际,总结经验教训,提出解决及预防TBM卡机事故的相应工程措施.研究者们大多将研究重点放在各种人工辅助脱困技术方面,尤其是各种工程施工技术的合理有效使用.由于人工脱困方法将带来耗时费力、增加成本、安全隐患等一系列问题,从提升TBM刀盘驱动系统本身驱动特性,提高刀盘脱困扭矩方面来开展研究工作对于TBM脱困具有重要研究意义.

本文设计了一种基于液体黏性离合器的新型TBM刀盘驱动方案,考虑利用惯性飞轮的机械储能作用,配合液体黏性离合器的合理控制实现TBM脱困.为了验证新方案的有效性,本文利用AMESim,建立该驱动系统的仿真模型,在此基础上研究温升、离合器控制对于TBM脱困性能的影响.

1TBM 刀盘驱动系统

1.1现有TBM刀盘驱动方案

现有TBM刀盘驱动系统主要有3种形式:双速电机驱动、液压马达驱动、变频电机驱动.

图1 TB880E双速电机驱动系统示意图Fig.1 Working principle of TB880E cutter-head driving system

如图1所示,在TBM应用变频驱动技术成熟以前,双速电机驱动是刀盘驱动的主要方式,代表机型是维尔特TB880E,我国秦岭隧道曾引进该型号的TBM进行施工作业,因此对于该TBM的机构和技术参数有了比较详细的了解.采用双速电机驱动的目的主要是为了让TBM适应软硬2种不同地质工况,当遇到硬岩石时,刀盘实际所需掘进扭矩小,双速电机可以工作在高速小扭矩工况,当遇到软岩石时,双速电机则工作在低速大扭矩工况.由于TBM在实际掘进过程中遇到的岩石硬度是连续多变的,双速电机的2个转速对于不同地质的适应能力十分有限[11].

液压马达驱动在TBM刀盘驱动中作为主驱动方式并不常见,一般只是作为辅助驱动方式存在.主要原因在于TBM刀盘驱动系统装机功率非常大(几千kW以上),液压驱动系统效率低下,会造成大量的功率损失.

如图2所示为变频电机驱动方案.变频电机驱动相对于双速电机驱动及液压驱动在驱动性能以及节能方面有了很大地提升,因此成为目前主流的驱动方案,但是仍然存在局限性.1)如图3所示为异步电机变频启动转矩T与转速n关系示意图,变频电机的低频扭矩特性仍然不理想(随着频率f的下降,启动扭矩相应减小),并且启动时大扭矩持续时间一般不能超过1 min,2次启动间隔大于10 min;2)采用变频电机多源驱动时由于大齿圈和各小齿轮的强制同步而带来的载荷不均问题;3)电机脱困启动瞬间,由于变频电机采用的是完全刚性连接形式,会给TBM刀盘系统带来很大的冲击.

图2 变频电机驱动系统示意图Fig.2 Working principle of frequency conversion motor

图3 异步电机变频启动转矩T-转速n关系示意图Fig.3 Starting mechanical characteristics of Asynchronous motor

1-定速电机;2-液体黏性离合器;3-联轴器;4-行星齿轮减速器; 5-大齿圈;6-小齿轮;7-变频电机图4 TBM刀盘驱动方案示意图Fig.4 New design of driving system of TBM cutter-head

为了克服上述3种驱动方式各自的缺陷,洪啸等[12-13]提出了另外一种TBM刀盘驱动设计方案,如图4所示.该驱动方案与图2所示变频电机驱动方案在机械结构上类似,不同点在于动力机不仅采用变频电机,还设计了多台脱困驱动装置,脱困驱动装置的动力机采用的是定速电机,通过调节液体黏性离合器的油膜剪切力大小控制从定速电机输出到刀盘上的扭矩大小值.变频电机的装机功率设计成满足正常掘进工况需求,正常掘进工况下仍然采用单一的变频电机驱动,因此,变频驱动方式的效率高,地质适应性强的优点得以保留.

这种新型TBM刀盘驱动方案克服了原TBM刀盘系统双速电机驱动、液压驱动、变频电机驱动的各自缺点,但是仍然存在一个问题,即TBM正常掘进时,液体黏性离合器处于分离工况,从而将定速电机与刀盘完全脱开,脱困装置完全不参与传递扭矩,对于定速电机来说,是一种动力源装置的闲置浪费.因此该驱动方案的实质是通过增加了整个TBM刀盘系统的装机功率来达到提升脱困扭矩的目的.

1.2新型TBM刀盘驱动方案

在综合分析几种现有TBM刀盘驱动方案后,提出了另外一种设计方案,如图5所示,新型TBM刀盘驱动系统主要有变频电机、惯性飞轮、液体黏性离合器、减速器、小齿轮、大齿圈构成.动力传递路线为:变频电机—液体黏性离合器—减速器—小齿轮—大齿圈.

图5 TBM刀盘新型驱动方案Fig.5 New driving system of TBM cutter-head

新方案的最大特色是在不增加TBM装机功率的前提下提升脱困扭矩.采用新方案,可按照正常掘进情况进行装机功率设计;当刀盘被卡需要提升脱困扭矩时,通过液体黏性离合器的分离功能将刀盘负载与电机完全脱开;然后轻载启动电机至额定转速并带动惯性飞轮高速旋转储存动能;最后通过动态调节液体黏性离合器油膜厚度,精确控制黏性扭矩的大小、飞轮及电机能量的释放过程,因此,可以满足TBM脱困所需的额外功率及大扭矩需求.

这个方案有如下特点:1)仍然采用变频电机驱动,保留变频电机的效率高及地质适应强的特点;2)不额外单独增加脱困装置,不增加原TBM刀盘驱动系统的装机功率,考虑到TBM脱困只是一个瞬态过程,可利用惯性飞轮的机械储能作用提供额外能量实现脱困;3)必须在变频电机与刀盘中间环节加入液体黏性离合器,才能与惯性飞轮协同工作,当刀盘卡死后,可以通过控制液体黏性离合器将变频电机与负载完全脱开,电机轻载启动后带动惯性飞轮加速并储存能量,然后通过合理控制液体黏性离合器闭合,飞轮与电机协同参与TBM刀盘脱困;4)由于液体黏性离合器的分离作用,变频电机可以避开低速扭矩特性差的区间,在转速达到一定数值后,保证扭矩输出能力的情况下再参与驱动刀盘,脱困扭矩相对于低频时的启动扭矩将大大提升;5)由于引入了液体黏性离合器这种柔性传动环节,通过黏性耦合可以避免启动瞬间刚性连接带来的系统冲击,并且易于实现多源动力源间的扭矩动态平衡.

2系统动力学仿真分析

AMESim是一款多学科领域复杂系统仿真软件,尤其在液压系统的动态性能模拟方面得到了广泛应用[14-18].“电机+飞轮+液体黏性离合器”的新型TBM驱动方案最为关键核心的部件为液体黏性离合器,然而,AMESim里面只有简单的多片湿式离合器模型.而液体黏性离合器与湿式离合器虽然在结构上存在一定类似,但是工作原理上有很大不同,最本质的区别在于前者具有油膜剪切工况,能够在活塞作用力与油膜承载力平衡的条件下保持稳定厚度的油膜,并且依靠此油膜传递所需扭矩,而这一工况对于TBM刀盘脱困来说尤为重要,如果没有油膜的缓冲过渡,离合器主、被动摩擦片的突然结将会给TBM刀盘系统带来强大的冲击载荷.因此,需要根据油膜承载力数学模型以及湿式离合器模型来重新搭建液体黏性离合器的AMESim仿真模型.

2.1负载模拟及驱动电机

由于TBM实际工作时地质环境复杂多变,不同的岩层对应的负载力模型千差万别,即使是同一性质的岩层,不同的刀盘拓扑结构、不同的刀具布置方式、不同的刀具参数以及不同的掘进参数设置,由此产生的负载力也会有很大的不同.因此很难用精确的数学模型来模拟TBM实际负载.对于TBM脱困来说,无论脱困过程中的负载力如何变化,最重要的是驱动电机能够提供大的脱困扭矩并且维持足够时间.如果瞬间启动扭矩很大但是持续时间短,一方面可能给系统带来冲击,另一方面则可能无法启动刀盘.因为TBM刀盘转动惯量很大,启动需要一个缓慢加速的过程,如果在刀盘刚刚启动加速的过程中,驱动扭矩小于负载扭矩,则刀盘可能再次停转被卡.对于新型TBM驱动方案来说,虽然利用了惯性飞轮的机械储能作用,配合液体黏性离合器的协调控制能够实现大扭矩输出.但是当离合器主、被动端转速一致处于同步运行工况时,如果负载扭矩没有下降到驱动扭矩上限值以下,负载转速将会下降直至再次被卡.因此建立了如下的负载启动扭矩模型:

(1)

式中:TL为负载的扭矩;Tb为TBM刀盘脱困扭矩;Td为变频电机输出扭矩;Tn为负载正常运转扭矩值;cz为扭矩转速阻尼系数;ωb为负载转速.

当驱动电机扭矩大于脱困扭矩时,负载启动扭矩(静摩擦扭矩)仍维持一定时间,之后再降为正常扭矩(动摩擦扭矩),并且随着速度的提高而上升,这样模拟负载比较接近实际情况.虽然理论模型建立得不够细致,但是研究方法具有参考价值.

目前TBM刀盘系统的驱动电机大都采用变频电机.高于额定转速采用恒功率控制,额定转速之内采用恒扭矩控制.当负载扭矩TL小于变频电机的扭矩Td上限值时,驱动电机输出与负载扭矩相等的扭矩,反之变频电机的扭矩等于输出扭矩上限值.故建立如下变频电机扭矩输出特性.

(2)

式中:Tmax为设定扭矩上限值.

2.2液体黏性传动及液体黏性离合器

液黏传动技术基于牛顿内摩擦定律,如图6所示,图中,F为作用力,假设平板垂直纸面方向的尺寸无穷大,则平行平板缝隙内流体流动可视为二维流体流场.2块平行平板垂直间隙为δ,其间充满了动力黏度为μ的牛顿流体,下平板速度为零,上平板沿箭头方向以速度v运动.

图6 牛顿内摩擦定律示意图Fig.6 Newton inner friction law

理想情况下两平板间的上流体流动状态可以看成层流,平板间的流体速度接近线性分布.为了实现剪切变形,黏性流体会在上平板表面产生与其运动方向相反的切向应力,来抵消流体抵抗剪切变形时产生的切向阻力.牛顿的试验结果表明有以下公式成立[19].

(3)

式中:τx为两相对运动平板间单位面积的油膜剪切力;Δvx为平板间相对速度.

液体黏性离合器(Hydro-viscous clutch, HVC)是一种基于牛顿内摩擦定律的油膜离合器,依靠液体黏性、流体的剪切力传递动力,主要用于大型风机、水泵等调速节能等场合.其油膜剪切工况下扭矩传递公式[19]为

(4)

式中:T为黏性扭矩;n为摩擦面对数; R1、R2为摩擦片内、外径;ω1、ω2为主、被动摩擦片角速度;

摩擦副间油膜是影响液体黏性离合器的性能的核心因素.液体黏性离合器通过调整油压大小改变活塞位移进而调节油膜厚度,油膜受到活塞的挤压产生反作用力,即油膜承载力,主要由静压承载力、离心承载力、挤压承载力、动压承载力4部分构成,下面根据参考文献[19-20]直接给出各承载力的数学模型.2.2.1静压承载力润滑油流过两静止的平行摩擦片间间隙时,形成缝隙流动通过公式推导最后可得

(5)

式中:F1为静压承载力,Δp为润滑油进出口的压力差.

2.2.2离心承载力润滑油流过旋转的摩擦片间间隙时,由于离心力引起压力下降而产生的离心承载力,通过公式推导可得

(6)

式中:F2为离心承载力;ρy为油液密度.

2.2.3挤压承载力当摩擦片轴向相互运动时,油膜厚度发生变化,由此产生挤压作用力,公式推导得

(7)

式中:F3为挤压作用力;t为时间.

2.2.4动压承载力实际摩擦片表面往往开有沟槽,由此产生动压承载力,动压承载力的表达式比较复杂,为了分析方便,可以将摩擦片看作是一块长为π(R1+R2)、宽为R2-R1的平板[20],将动压承载力简化为

F4=

(8)

式中 :F4为动压承载力;z为沟槽数目;l1为沟槽宽度;l2为台阶宽度;ha为沟槽深度.

2.2.5冷却系统液体黏性离合器是依靠具有一定黏度的工作介质传递动力的,其扭矩传递能力与油液黏度成正比.而温度是影响油液黏度的一个重要因素,如果对油温控制不当导致温升过高,一方面会大幅降低液体黏性离合器扭矩传递能力,另一方面会造成摩擦片的过热变形、摩擦磨损等一系列问题[21-23].因此,冷却润滑系统的设计对于液体黏性离合器的正常稳定工作起着十分重要的作用.更重要的是,对于TBM刀盘脱困来说,希望获得持续时间1 min以上,并且至少2倍于额定负载的大扭矩输出能力.在控制液体黏性离合器的过程中,由于滑差损失可能会产生较大的热量,并且持续时间越长、传递扭矩越大,由于滑差损失而产生的温升也越高.因此,液体黏性离合器的冷却温控系统的设计是影响TBM脱困性能的重要因素之一.

如图7所示为HVC冷却系统原理图,图中θ1、θ2、θ3分别为各个位置的温度.冷却系统设计的目标是:通过控制热交换器的流量保持进入液体黏性离合器的润滑油温度基本恒定.

图7 HVC冷却系统原理简图Fig.7 Working principle of cooling system of HVC

假设液体黏性离合器的滑差损失全部转化为热量形式并且由冷却润滑油液带走,则可得液体黏性离合器的发热功率为

Ps=T(ω1-ω2).

(9)

式中:Ps为液体黏性离合器的发热功率.

不考虑油箱与外界的热交换,某时刻进、出油箱的瞬时热量分别为

(10)

式中:Ein为进入油箱的瞬时热量,Eout为流出油箱的瞬时体积热量,cy为油液的比热容,qVy为油液瞬时体积流量.

通过热交换器的瞬时换热量为

(11)

式中:Ph为换热功率.

离合器瞬时发热量为

(12)

油箱的瞬时温度变化率为

(13)

式中:V为油箱体积.

设油箱初始温度为θ30,油箱温度则可以表示为

(14)

(15)

热交换器的瞬时换热功率为

(16)

式中:A为换热面积;K为换热系数.

根据能量守恒定律可得

(17)

(18)

式中:ch为冷却液的比热容;ρh为冷却液密度;qVh为冷却液瞬时流量.

将式(9)、(16)、(18)代入式(15)后可得油液冷却后的温度为

(19)

图8 TBM刀盘脱困仿真新模型Fig.8 New AMESim model of TBM driving system

2.3仿真结果分析

如图8所示,整个仿真模型由6大模块组成.模块1中的质量块模拟HVC中实际活塞的质量,活塞在油压及各油膜承载力的综合作用下最终达到平衡.模块2用来驱动变频电机扭矩输出特性.模块3左侧用来模拟HVC的活塞缸,右侧用来模拟HVC摩擦片,活塞的位移信号反馈回来作为HVC主、被动摩擦片的闭合控制信号.模块4用来模拟负载,负载函数基于前面的扭矩加载模型来构建.模块5模拟了HVC电液比例溢流阀的控制油油路(通过电液比例溢流阀来控制HVC活塞缸的压力).模块6模拟了液体黏性离合器的冷却系统.2.3.1HVC冷却系统的影响模型中一些关键参数值如表1所示,其中电机最大输出扭矩Tmax=100 N·m,而负载启动扭矩设为200 N·m,为前者的2倍.

表1TBM脱困仿真AMESim关键参数表

Tab.1AMESim simulation parameters for jam breakout of TBM

参数数值Tmax/(N·m)nR2/mmR1/mmδ/mm活塞质量m/kg离合器弹簧刚度k/(N·m-1)负载转动惯量J/(kg·m2)Tn/(N·m)cz/(N·m·(rad-1·s)-1)TL/(N·m)10083142253162×105200500.1200

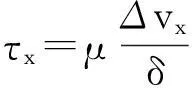

图9 qV1系列冷却流量曲线Fig.9 Cooling flow of qV1 series

图10 qV2系列冷却流量曲线Fig.10 Cooling flow of qV2 series

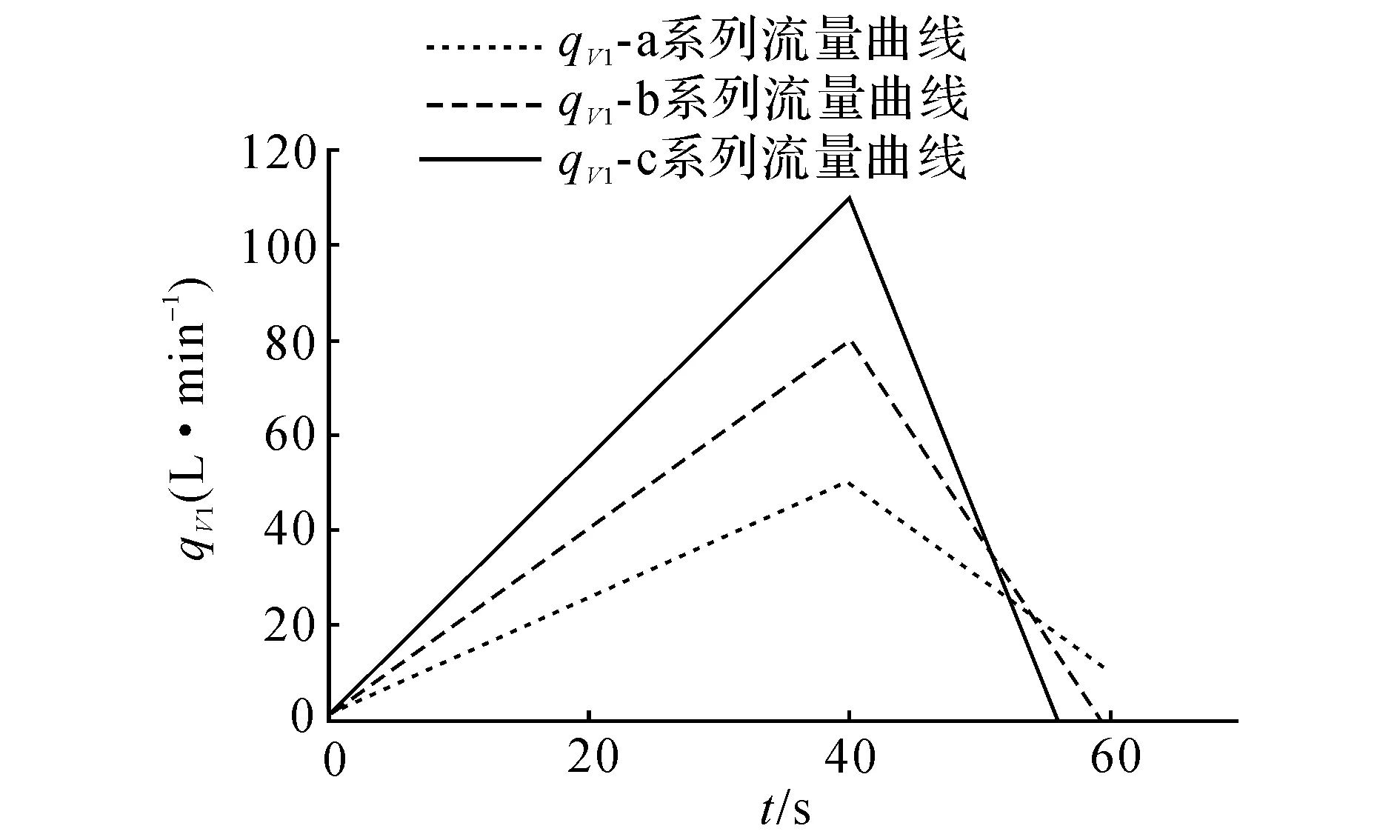

图11 θ1系列HVC油温曲线Fig.11 HVC oil temperature of θ1 series

图12 θ2系列HVC油温曲线Fig.12 HVC oil temperature of θ2 series

图13 θ1系列HVC扭矩曲线Fig.13 HVC torque of θ1 series

图14 θ2系列HVC扭矩曲线Fig.14 HVC torque of θ2 series

设置飞轮转动惯量为20 kg·m2,飞轮初速度为800 r/min,设置2组冷却体积流量qV、qV2变化曲线分别如图9、10所示,相应得到2组HVC入口温度曲线及其对应的2组HVC传递扭矩曲线分别如图11~14所示.从图中可看出,qV1系列a~c这3组流量曲线均呈先增大后减小的趋势,其中qV1-a前半段增大的斜率及后半段下降的斜率均为最快;qV1-b曲线次之,qV1-c曲线最慢.qV2系列a~c 3组曲线均呈先保持恒定后增大的趋势,其中qV2-a前半段流量最低,后半段上升斜率最快,qV2-b曲线次之,qV2-c曲线前半段流量最大,后半段上升斜率最慢.θ1系列3条温度曲线均呈先下降后增大趋势,其中θ1-a 曲线前半段温度最高,后半段温度最低;θ1-b曲线所示温度一直居中;θ1-c曲线前半段温度最低,后半段温度最高.θ2系列3条曲线均呈下降趋势,其中θ2-a曲线前半段温度最高,后半段温度最低;θ2-b曲线所示温度一直居中;θ2-c曲线前半段温度最低,后半段温度最高.从图中分析可以得出,油液温度随着冷却流量的增大而减小,并且下降的斜率随着冷却流量增大速率的提高而变快,反之亦然.对比图12、13可以看出,温度影响HVC传递扭矩值的效果显著,甚至可以通过改变冷却流量来调节扭矩曲线形状,HVC扭矩值随着油温的增大而明显减小,扭矩峰值出现的时间随着油温的增大而延后,反之亦然.进一步分析可知:在TBM 脱困、HVC主、被动摩擦片接合动态过程中, 刚开始由于主、被动摩擦片间隙较大,油膜剪切力微乎其微,发热可以忽略不计,冷却流量设置过大反而会使得温度下降;当主、被动摩擦片间隙较小从而进入黏性剪切区域时(小于0.4 mm),此时由于油膜剪切、滑差损失而产生的热量很大,冷却流量应该相应增大以保持温升不至于过高,否则将大大降低黏性扭矩值.

2.3.2油膜厚度控制的影响保持温度恒定在30 °C左右,设置飞轮转动惯量为20 kg·m2,飞轮初速度为500 r/min,采用如图15所示的油压p及油膜厚度变化曲线进行仿真,仿真得到的HVC扭矩、飞轮转速 、负载端转速变化曲线如图16所示.从图中可以看出,当HVC传递扭矩小于负载脱困扭矩时,负载转速为0,随着离合器油膜厚度减小,HVC扭矩逐渐增大,第42 s左右,油膜厚度减小到0.044 mm时,扭矩突然急剧增大到峰值251 N·m,负载瞬间开始启动,同时飞轮转速迅速下降.扭矩达到峰值后又开始急剧下降,在第53 s左右,油膜厚度为0.000 1 mm时,可认为HVC的主、被动摩擦片基本贴合,处于同步运行工况,此时传递扭矩值又急剧下降至负载扭矩,最终传递转矩稳定在57 N·m,负载转速稳定在71 r/min.冲击度(J/m·s-3)曲线如图17所示,整个过程主要有3次冲击,第1次出现在黏性扭矩急剧增大的第40 s左右,大小为70 m/s3;第2次出现在黏性扭矩急剧减小的第43 s左右,大小为-28 m/s3;第3次冲击出现在HVC摩擦片接合后的第55 s左右,大小为-35 m/s3.进一步分析可知,通过控制HVC油膜厚度的快速下降,飞轮及电机的能量得以快速释放,从而实现了2倍负载扭矩的目的.但是,简单的油膜下降速率控制下,实现大扭矩输出的同时却伴随着严重的系统冲击.因此,需要进一步研究出合理的HVC油膜控制策略.

图15 油压及油膜厚度曲线Fig.15 Pressure and oil film thickness

图16 HVC扭矩及飞轮、负载转速曲线Fig.16 HVC torque ,Rotational speed of flywheel and load

图17 冲击度曲线Fig.17 Shock degree

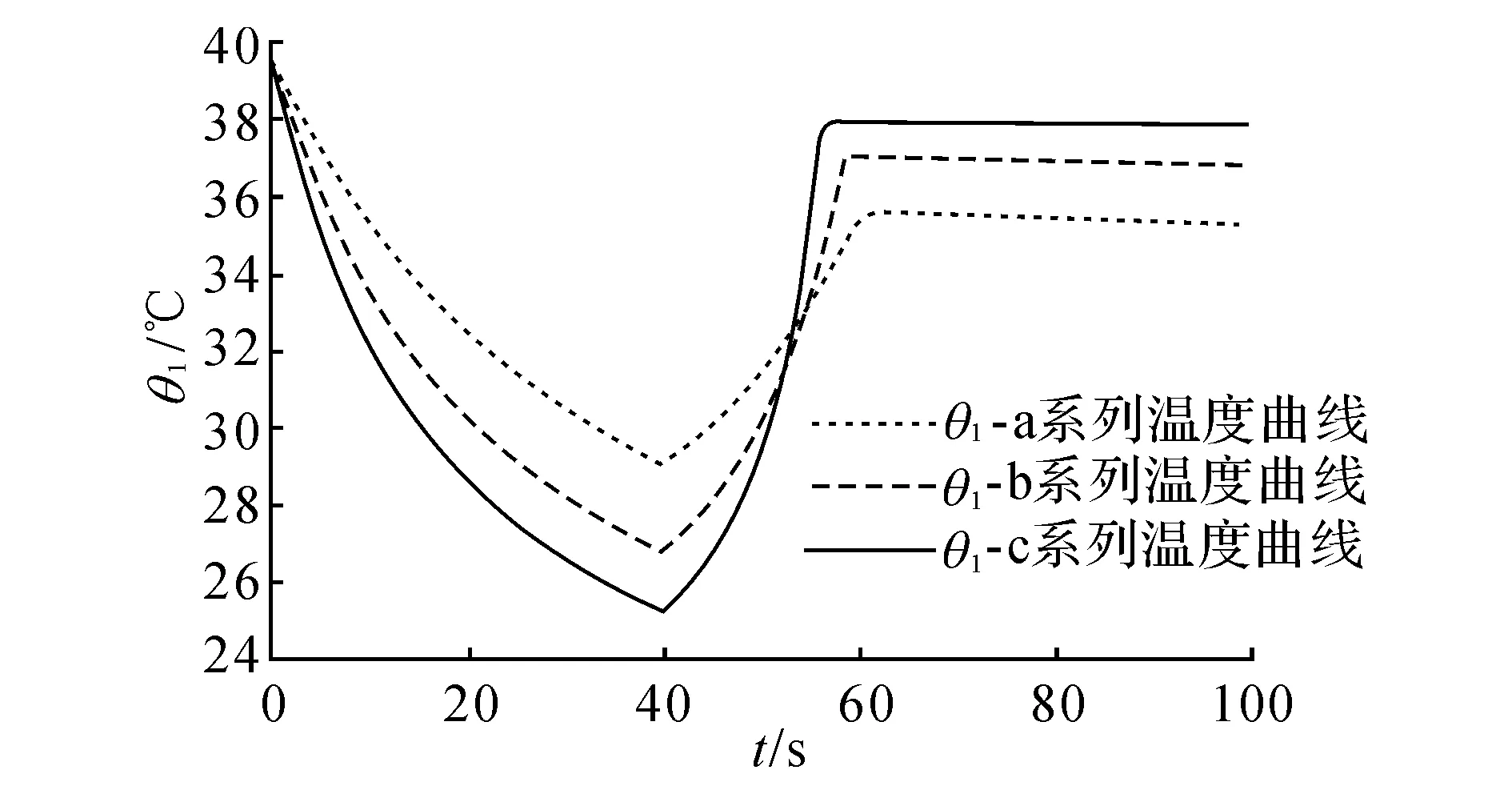

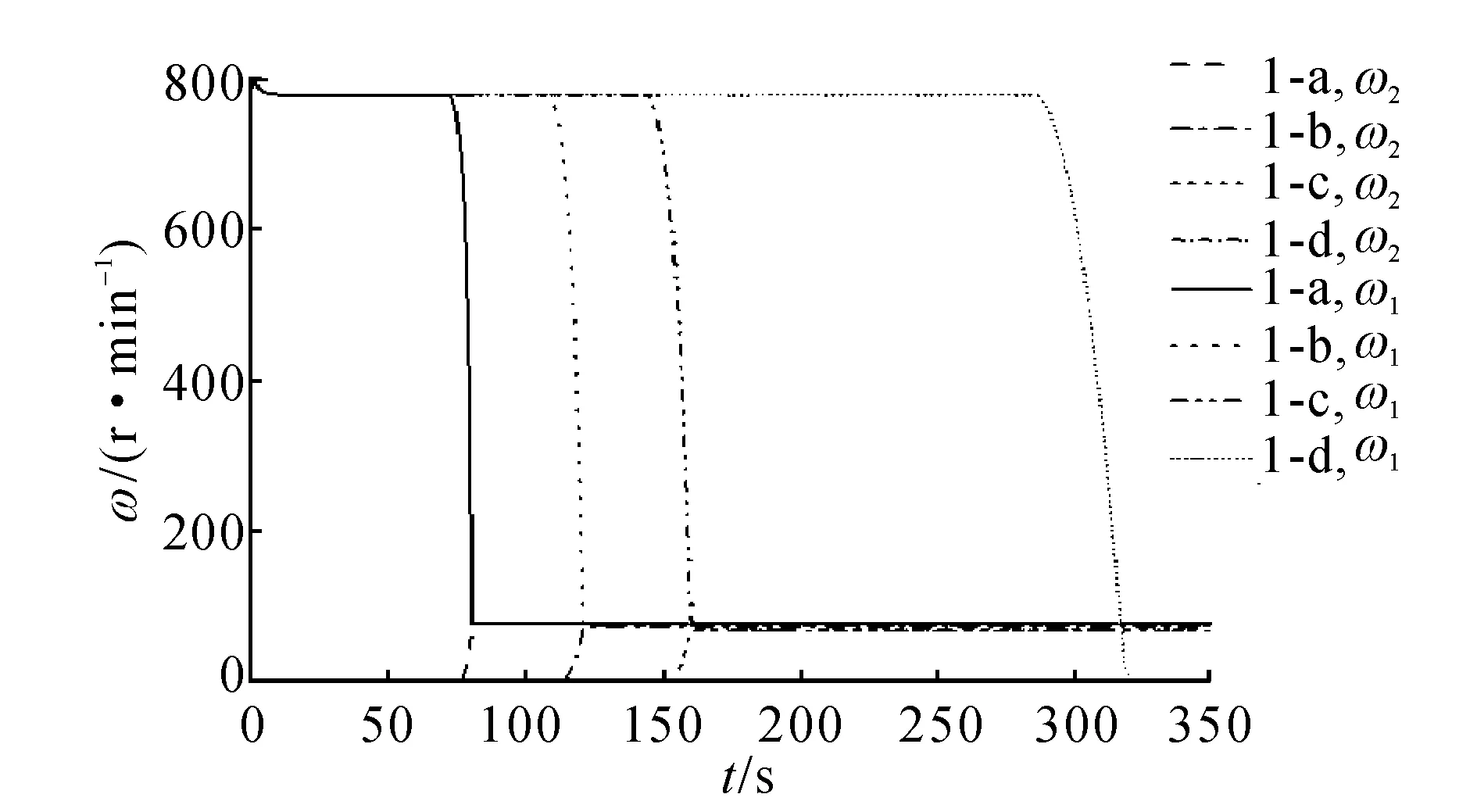

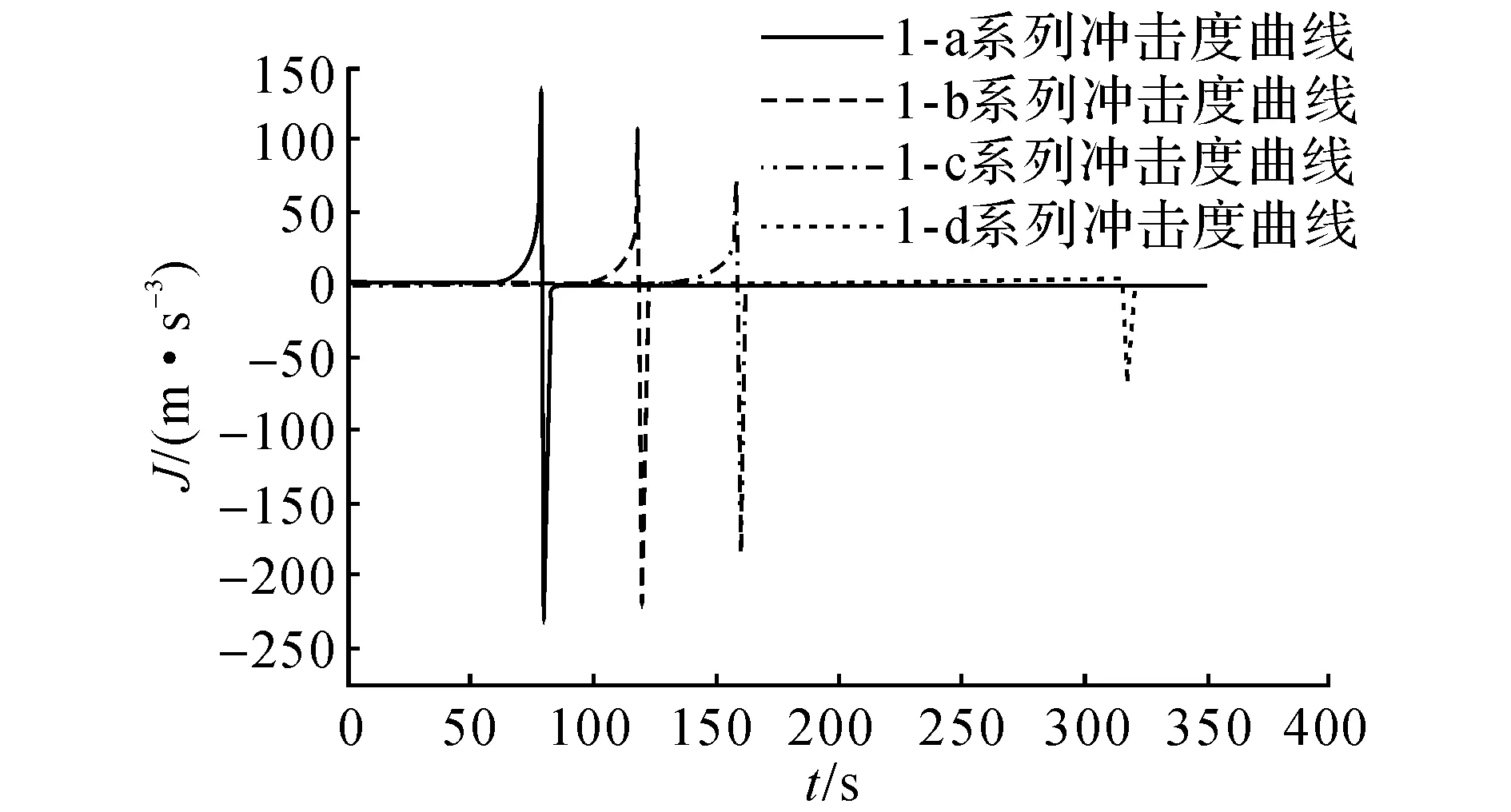

改变油膜厚度变化曲线如图18所示,仿真得到的HVC传递扭矩值,飞轮、负载转速及冲击度变化图分别如图19~21所示.从图中可以发现,HVC油膜厚度变化斜率越大(即接合速度越快),其传递的扭矩值上升越快,峰值越大,转速上升越快,更快的达到同步转速,带来的冲击度也越大,最大冲击度高达230 m/s3.从1-d油膜厚度曲线对应的扭矩和转速可以看出,如果HVC摩擦片接合速度过慢,则不能传递足够大的扭矩值,负载端速度始终为0,无法实现启动.因此,采用如图18所示简单的油膜下降速度控制规律,难以同时满足负载启动时对于扭矩大且冲击度小2方面的需求.

图18 1号系列油膜厚度曲线Fig.18 Oil film thickness of 1series

图19 HVC扭矩曲线Fig.19 Torque of HVC

图20 飞轮、负载转速曲线Fig.20 Rotational speed of flywheel and load

图21 冲击度曲线Fig.21 Shock degree

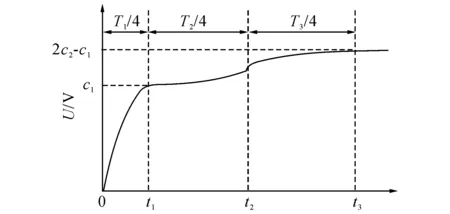

油膜厚度控制是影响TBM脱困性能最为关键的核心因素,因此需要对油膜厚度曲线进行优化设计.设计溢流阀比例放大器电压方程如式(20)所示,电压曲线如图22所示,对应的离合器油膜厚度曲线,飞轮和负载的转速曲线如图23、24所示.

(20)

式中:U为电压,t1、t2、t3分别为不同时刻的时间,T1、T2、T3为不同阶段的周期,c1、c2为常数,t1=5 s,t2=55 s,t3=105 s,T1=20 s,T2=T3=200 s,c1=0.67,c2=0.7.

将电液比例溢流阀电压细分为3个阶段,分别为扭矩提升阶段、扭矩稳定阶段和同步运行阶段.第1阶段为正弦曲线的前1/4周期,如图22中0-t1所示,主要特点为:1)快速增加电液比例溢流阀压力,减小活塞空行程及初始油膜厚度,降低飞轮存储的能量在这一阶段的消耗,加快扭矩提升速度;2)接近t1时刻电压减缓上升,使第1阶段到第2阶段平稳过渡,减轻系统冲击.第2阶段曲线如图22中t1-t3所示,为余弦曲线1/4周期与正弦曲线1/4周期之和,主要特征为:1)t1附近缓慢上升,使第1阶段到第2阶段平稳过渡,减轻冲击;2)t2附近电压上升速度加快,需要快速减小油膜厚度,保证传递足够大且稳定的扭矩; 3)t3附近正弦和余弦曲线的交替配合使得切换过程平稳,有利于HVC速度平稳降低,减轻系统冲击;4)整个阶段持续时间相对较长,有利于产生持续时间长的脱困扭矩,使得负载有充分时间从零速加速至同步转速.第3阶段为主、被动磨檫片完全贴合,离合器起刚性联轴器的作用,系统处于同步运行工况.

图22 溢流阀电压设置曲线Fig.22 Voltage of proportional relief valve

图23 油膜厚度曲线Fig.23 Oil film thickness

图24 HVC扭矩及飞轮、负载转速曲线Fig.24 HVC torque ,Rotational speed of flywheel and load

如图24所示,在优化后的油膜厚度曲线控制作用下,离合器大扭矩持续时间相对较长,冲击度几乎为零.从图中还可以看出,离合器传递扭矩高于2倍负载额定扭矩的时间持续了接近79 s,脱困性能要明显优于变频电机驱动方案(变频电机输出扭矩约为额定扭矩的1.5倍的持续时间约为1 min),这说明基于液体黏性离合器的新型刀盘驱动方案充分利用了飞轮的储能作用和液体黏性离合器可以通过调节油膜厚度从而控制能量释放的特点,满足了TBM脱困对于脱困扭矩大、持续时间长、冲击度小的工程需求,提高了能量利用率.

3结论

(1) 在对比分析现有TBM刀盘驱动系统的各自特点的基础上,提出了一种基于液体黏性离合器的新型TBM刀盘驱动系统,可以在不增加系统装机功率的情况下,利用飞轮的机械储能作用,配合液体黏性离合器的合理控制,实现脱困,同时通过黏性耦合作用避免脱困启动时的冲击.

(2) 所建立的新型驱动系统AMESim仿真模型,可分析冷却系统、油膜厚度控制对于TBM脱困性能的影响.结果表明:HVC扭矩值随着油温的增大而明显减小,扭矩峰值出现的时间随着油温的增大而延后;油膜下降速率越大,传递的扭矩值上升越快,峰值越大,转速上升越快,更快的达到同步转速,同时带来的冲击也越大.

(3)通过优化电液比例溢流阀电压方程,得到一组理想的油膜厚度控制曲线,在此油膜曲线控制作用下使得新驱动系统实现了持续时间长达79 s的2倍于负载额定扭矩的输出能力,明显优于常规TBM刀盘变频驱动方案.

参考文献(reference):

[1] 杜彦良,杜立杰. 全断面岩石隧道掘进机—系统原理与集成设计[M].武汉:华中科技大学出版社,2011:1-10.

[2] 宋天田,肖正学,苏华友,等. 上公山 TBM 施工 2·22 卡机事故工程地质分析[J]. 岩石力学与工程学报,2004,23(Supplement1) :4544-4546.

SONG Tian-tian, XIAO Zheng-xue, SU Hua-you, et al. Engineering geological analyses on 2.22 blockage accident in TBM construction of shanggongshan tunnel [J]. Chinese Journal Of Rock Mechanics And Engineering, 2004,23(Supplement1): 4544-4546.

[3] 尚彦军,史永跃,曾庆利,等. 昆明上公山隧道复杂地质条件下 TBM 卡机及护盾变形问题分析和对策[J]. 岩石力学与工程学报,2005,24( 21) :3858-3863.

SHANG Yan-jun, SHI Yong-yue, ZENG Qing-li et al. TBM jamming and deformation in complicated geological conditions and engineering measures.[J]. Chinese Journal Of Rock Mechanics And Engineering, 2005,24( 21) :3858-3863.

[4] SHANG Y J,XUE J H,WANG S J,et al. A case history of tunnel boring machine jamming in an inter-layer shear zone at the Yellow River Diversion Project in China [J]. Engineering Geology,2004,71(3):199-211.

[5] SHANG Y J,SHI Y Y,YIN J T. Weak rock behaviors contributing to TBM block accidents in the Shanggongshan Tunnel of Kunming [C]∥ Konecny P ed. Impact of Human Activity on the Geological Environment,Proceedings of Eurock 2005. [S. l.]:Brno,Czech Republic,2005: 523-527.

[6] SHANG Y J,ZENG Q L,XUE J H,et al. Analysis of one TBM jamming accident in tunneling for water diversion and supply project in China [C]∥ Ohnishi Y,Aoki K ed. Proceedings of the ISRM International Symposium 3rd ARMS. Rotterdam : Millpress Rotterdam Netherlands,2004: 685-688.

[7] 王江. 引水隧洞双护盾TBM 卡机分析及脱困技术[J].隧道建设,2011,31(6):364-368.

WANG Jiang. Analysis on jamming of Double-shield TBM in construction of water driversion tunnel and jamming releasing technology[J]. Tunnel Construction, 2011, 31(6):364-368.

[8] GOEL R K,JETHWA J L,PATHANKAR A G. Indian experience with Q and RMR system [J]. Tunnelling and Underground Space Technology,1995,10(1):97-109.

[9] DALGIC S. Tunneling in fault zones , Tuzla tunnel , Turkey [J]. Tunnelling and Underground Space Technology,2003,18(4):453-465.

[10] KAISER P K, MCCREATH D R. Rock mechanics considerations for drilled or bored excavations in hard rock[J]. Tunnelling and Underground Space Technology,1994,9(4):425-437.

[11] 周赛群. 全断面硬岩掘进机(TBM)驱动系统的研究[D]. 杭州:浙江大学,2008:47-51.

ZHOU Sai-qun. Study on drive system of the Full-face rock tunnel boring machine[D]. Hangzhou:Zhejiang University, 2008:47-51.

[12] 洪啸.TBM刀盘驱动方案与试验台相关设计[D]. 杭州:浙江大学,2014:16-17.

HONG Xiao. TBM cutter-head driver scheme and test bench related design [D]. Hangzhou:Zhejiang University, 2014:16-17.

[13] 谢海波,哄啸,赵阳,等. 液体黏性离合器在全断面硬岩掘进机刀盘驱动中的运用[J].机械工程学报,2014,50(21):69-75.

XIE Hai-bo, HONG Xiao, ZHAO Yang ,et al. Application of Hydro-viscous driver in TBM cutter-head driving technology[J]. Journal Of Mechanical Engineering, 2014, 50(21):69-75.

[14] 廖林清,张东方,屈翔,等. 基于AMESim的DCT车辆起步于换挡过程仿真分析[J].重庆理工大学学报:自然科学,2011,25(1):5-11.

LIAO Lin-qing, ZHANG Dong-fang, QU Xiang, et al. Simulation on the start-up and shift process of Dual clutch transmission vehicle based on AMESim [J], Journal of Chongqing University of Technology∶Natural Science,2011,25(1):5-11.

[15] YAO Shou-wen, CUI Hong-wei, YAN Qing-dong,et al. Research on the PID parameters and its control characteristics for hydro-viscous clutch based on AMESim [J]. Hydromechtronics Egineering, 2012,40(24):69-75.

[16] 魏建华,杜恒,方向,等. 基于 ADAMS / Simulink / AMESim 的油气悬架道路友好性分[J]. 农业机械学报,2010,41( 10) :11-17.

WEI Jian-hua,DU Heng,FANG Xiang,et al. Road-friendliness of interconnected hydro-pneuma- tic suspension based on ADAMS /Simulink / AMESim[J]. Transactions of the Chinese Society for Agricultural Machinery,2010,41( 10) :11-17.

[17] 赵阳,哄啸.TBM刀盘脱困驱动成果仿真研究[J]. 机床与液压,2014,42(19):123-126.

ZHAO Yang, HONG Xiao. Simulation research of breakout process of TBM cutter-head Driver[J]. Machine Tool and Hydraulics, 2014,42(19):123-126.

[18] 刘统,龚国芳,张震,等. TBM试验台刀盘混合驱动系统设计与仿真分析[J].工程设计学报,2015,22(5):438-444.

LIU Tong,GONG Guo-fang,ZHANG Zhen,et al. Design and simulation analysis of hybrid cutterhead driving system for TBM test bed [J].Journal of Zhejiang University Engineering Science, 2015, 22(5):438-444.

[19] 魏宸官,赵家象. 液体黏性传动技术[M]. 北京:国防工业出版社,1996:51-52.

[20] 廖湘平,龚国芳,王鹤,等. 双活塞液黏调速离合器动态特性[J],农业机械学报,2014,45(7):1-6.

LIAO Xiang-ping,GONG Guo-fang, WANG He,et al. Dynamic performance of hydro-viscous drive clutch with double-piston [J]. Transactions of the Chinese Society for Agricultural Machinery,2014,45(7): 1-6.

[21] 黄家海,邱敏秀,方文敏. 液黏调速离合器中摩擦副间隙内流体传热分析[J].浙江大学学报:工学版 2011,45(11):1934-1940.

HUANG Jia-hai, QIU Min-xiu, FANG Wen-min. Heat transfer in the gap of friction pairs in hydroviscous drive [J].Journal of Zhejiang University :Engineering Science, 2011, 45(11):1934-1940.

[22] XIE F W,HOU Y F,YANG P. Drive characteristics of viscous oil film considering temperature effect[J]. ASME Journal of Fluids Engineering,2011,133:044502.

[23] 孟庆睿, 侯友夫.工作油温升对液黏传动调速起动的影响[J].农业机械学报,2010,41(10) :214-218.

MENG Q R, HOU Y F. Effect of working oil temperature rise on hydro-viscous drivespeed regulating start [J].Transactions of the Chinese Society for Agricultural Machinery,2010,41(10):214-218.

Jam breakout characteristic of tunnel boring machine based on hydro-viscous drive mechanism

LIAO Xiang-ping, GONG Guo-fang, PENG Xiong-bin, WU Wei-qiang

(StateKeyLaboratoryofFluidPowerTransmissionandControl,ZhejiangUniversity,Hangzhou310027,China)

Abstract:Tunnel boring machine(TBM) get jammed by hard rock in the process of tunneling, which causes great economic losses to enterprises. According to the analysis of several existing driving system , a new TBM cutter driving system based on the hydro-viscous clutch (HVC) was proposed to improve the breakout torque for TBM without increasing the installed power of TBM. An oil cooling system for HVC was designed according to the heating problem analysis during the the process of jam breakout . An AMESim model of HVC was established based on the oil film bearing capacity and wet clutch. On the basis of the simulation model for the new TBM cutter driving system,the jam breakout mechanism of TBM based on hydro-viscous drive was investigated, the influence of temperature rising and oil film thickness control method on the jam breakout characteristic of TBM was studied, the optimized control strategy for the proportional relief valve was proposed. Results show that the driving torque can be twice of the load torque and the duration time can last for 79 s by the optimization of oil film thickness curves of HVC, which may properly meet the engineering requirement of large breakout torque with long duration for TBM.

Key words:hydro-viscous clutch; jam breakout technology of TBM; AMESim simulation; temperature rising; optimal control of oil film thickness

收稿日期:2015-12-13.浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng

基金项目:国家“973”重点基础研究发展规划资助项目(2013CB035400);国家“863”高技术研究发展计划资助项目(2012AA041803);国家自然科学基金资助项目(51221004).

作者简介:廖湘平(1982-),男,博士生,从事大型掘进装备电液控制技术等研究.ORCID:0000-0003-3238-7310. E-mail:520joff@163.com通信联系人:龚国芳,男,教授. ORCID:0000-0001-9553-8783.E-mail: gfgong@zju.edu.cn

DOI:10.3785/j.issn.1008-973X.2016.05.013

中图分类号:TH 137

文献标志码:A

文章编号:1008-973X(2016)05-0902-11