FV520B钢等离子喷焊组织性能及残余应力分析*

2016-06-16宋守许鄢子超柯庆镝

宋守许,鄢子超,柯庆镝,汪 伟

(合肥工业大学 机械与汽车工程学院,合肥 230009)

FV520B钢等离子喷焊组织性能及残余应力分析*

宋守许,鄢子超,柯庆镝,汪伟

(合肥工业大学 机械与汽车工程学院,合肥230009)

摘要:针对残余应力及组织性能对再制造修复叶轮的影响,运用等离子喷焊技术,在叶轮材料FV520B基体上进行喷焊试验,通过金相显微镜观测其组织形貌,采用X射线应力分析仪测试喷焊层表面的残余应力和厚度方向的应力梯度。结果表明:喷焊层界面组织成分分布均匀,没有明显缺陷;拉应力出现在工件热影响区边界、结合层及工件背面,最大拉应力分布在热影响区边界处。以工件表面热影响区边界处残余应力为指标,采用正交试验法对等离子喷焊工艺参数进行优化,最终减小了喷焊后的表面残余拉应力。

关键词:等离子喷焊;组织性能;残余应力;热影响区

0引言

叶轮是大型离心压缩机高速转子的核心部件,不仅在高速高温高压环境下承受离心力、激振力、气动力等循环交变载荷作用,而且在压缩介质含有微小固体颗粒及腐蚀物质环境下服役,故叶轮失效的频率较高,其中叶片是最容易失效的零件[1-2]。叶轮的失效形式主要有叶片表面出现腐蚀凹坑引发的偏转,叶片出现掉块的体积损伤,高低周疲劳的损坏等[3]。

近年来,随着表面技术的发展,对叶轮实施表面强化处理,大幅度提高零件性能,延长零件服役寿命已成为可能。徐健等[4]针对叶片的磨损采用堆焊技术增加了叶片叶冠间的耐磨性;范毅等[5]采用超音速火焰喷涂WC/12Co涂层增加了叶片抗冲蚀能力;任维彬等[6]通过量化分析激光再制造成形过程,实现了体积损伤叶片模拟件激光再制造成形。

通过对比可以发现,堆焊和熔覆的涂层与基体形成致密的冶金结合[7],结合强度高,适用于在复杂环境服役条件下叶轮的修复。但堆焊成形精度不高,后续加工量较大[6];而激光熔覆可以实现厚度小、成型精度高的要求,但确定其工艺参数复杂麻烦,成本比较高[8]。常用的冶金结合技术还有喷焊,目前针对喷焊在叶轮再制造中的应用还比较少[9]。与堆焊相比,喷焊比较适合薄壁的零件修复,成型精度高于堆焊;与激光熔覆相比,喷焊对基体的热影响及性能影响比较大,但其加工效率高、成本低,能够实现快速成批的修复[10-12]。

本文针对焊后组织性能的改变及热影响产生残余应力对再制造修复叶轮的影响,以压缩机叶片常用材质FV520B为基体,采用等离子喷焊技术,通过对基体组织进行分析,验证等离子修复叶片的可靠性。采用X射线衍射技术[13-14]检测喷焊前后基体残余应力的变化,通过正交试验以表面最大残余拉应力为指标,对等离子喷焊工艺进行优化,为压缩机叶片的喷焊再制造提供理论借鉴和工艺参考。

1喷焊层制备

试样工件选取叶片材料马氏体不锈钢FV520B,尺寸大小为100mm×100mm,厚度为12mm,具体化学成分见表1。喷焊前对工件表面进行化学腐蚀(腐蚀剂是浓度为40%(90%H2O2+10%HF)的水溶液)去除氧化层,然后进行清洗烘干处理。

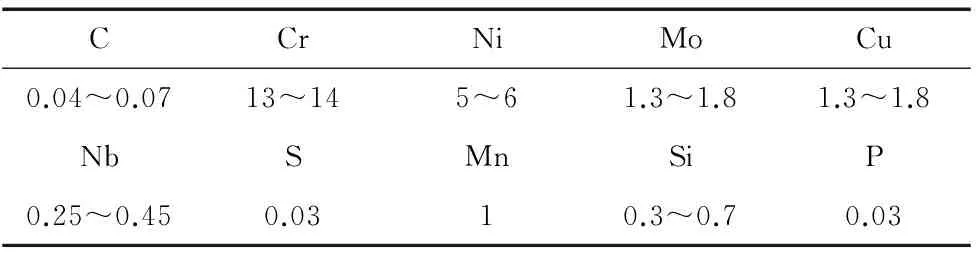

表1 FV520B化学成分表(%)

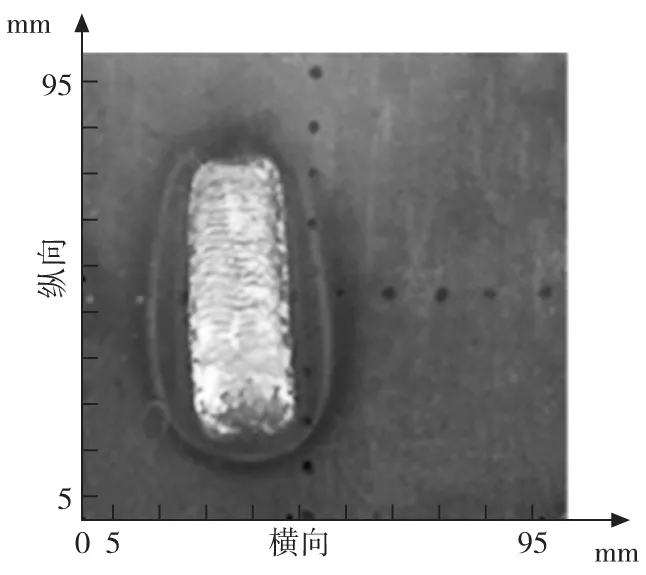

实验喷焊设备为武汉材料保护研究所研制生产的PTA-400E4-ST型通用型粉末等离子喷焊机,焊枪采用1-3QLA-300W型精密粉末等离子焊枪,粉末为规格是100~280目WF327铁基合金粉,工作气体为99.99%工业纯氩,实验额定工作电流为140A,焊枪移动速度为60mm/min,送粉量为14g,摆动宽度为10mm,其余参数为默认值。喷焊采用偏心焊,焊后宏观形貌如图1所示。

图1 焊后宏观形貌

2喷焊层及界面组织性能分析

用线切割部分喷焊后的截面,通过P360#、P500#、P600#、P800#金相砂纸进行打磨,对磨光后的截面进行抛光,然后用浓度为53%(62.5%三氯化铁+37.5%硝酸)的水溶液浸蚀,最后使用金相显微镜观测截面的形貌。

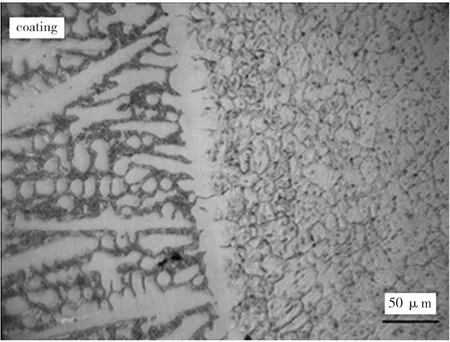

在喷焊中,喷焊层与热影响区相互过渡的区域为熔合区,该区是整个喷焊中最薄弱的地带。由于结晶时冷却速度很快,固相成分很难趋于一致,从而产生偏析。其特征是组织缺陷多、化学成分不均匀,如热裂纹、脆性相和冷裂纹等。结合界面形貌如图2所示,从图中可以看出喷焊层与基体结合良好,无明显气孔、夹杂、裂纹等缺陷。喷焊层为柱状树枝晶,这是由于在熔池中,最先出现晶核的部位是在熔合线上,此处散热快、温度低,晶体是向着与散热方向相反的方向长大,同时也向两侧长大,因此受到相邻长大的晶粒阻碍,使得晶粒生长方向指向熔池中心,形成柱状晶,当柱状晶粒不断长大至相互接触,喷焊层的结晶过程结束。

图2 等离子喷焊结合界面显微组织形貌

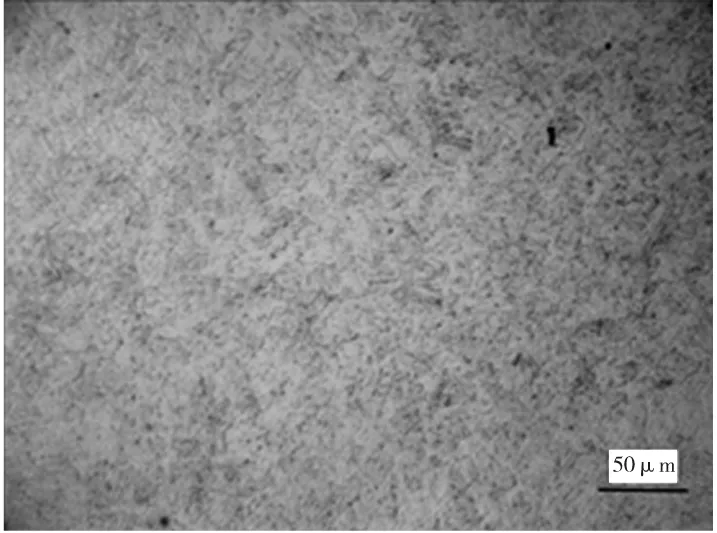

图3 等离子喷焊基体显微组织形貌图

图3为喷焊后基体显微组织形貌,基体组织为板条状马氏体。结合图2可以看出组织发生显著变化的热影响区可以划分为三个区域:部分相变区(不完全重结晶区),相变重结晶区(细晶粒区),过热区(粗晶粒区)。图4为放大的相变重结晶区,由图可以看出该区域组织为细小的马氏体,这种现象是因为马氏体相变具有可逆性,加热时马氏体向母相转变,冷却时母相又转变为马氏体。

图4 等离子喷焊热影响区显微组织形貌

3等离子喷焊残余应力分析

目前X射线检测是比较成熟而且应用范围也比较广泛的测量结构表面残余应力方法。当应力引起晶格间距d发生变化时,由布拉格公式可知衍射角θ随之变化。利用衍射角的变化,根据弹性力学如方程1所示,可求出某一方向的应力。

σ=K·M

(1)

在试样表面横向和纵向各均匀选取10个点,如图1所示。采用PROTO公司iXRD便携式残余应力仪对喷焊前后试样表面选取点的残余应力进行测量。

3.1纵向残余应力

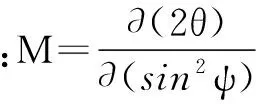

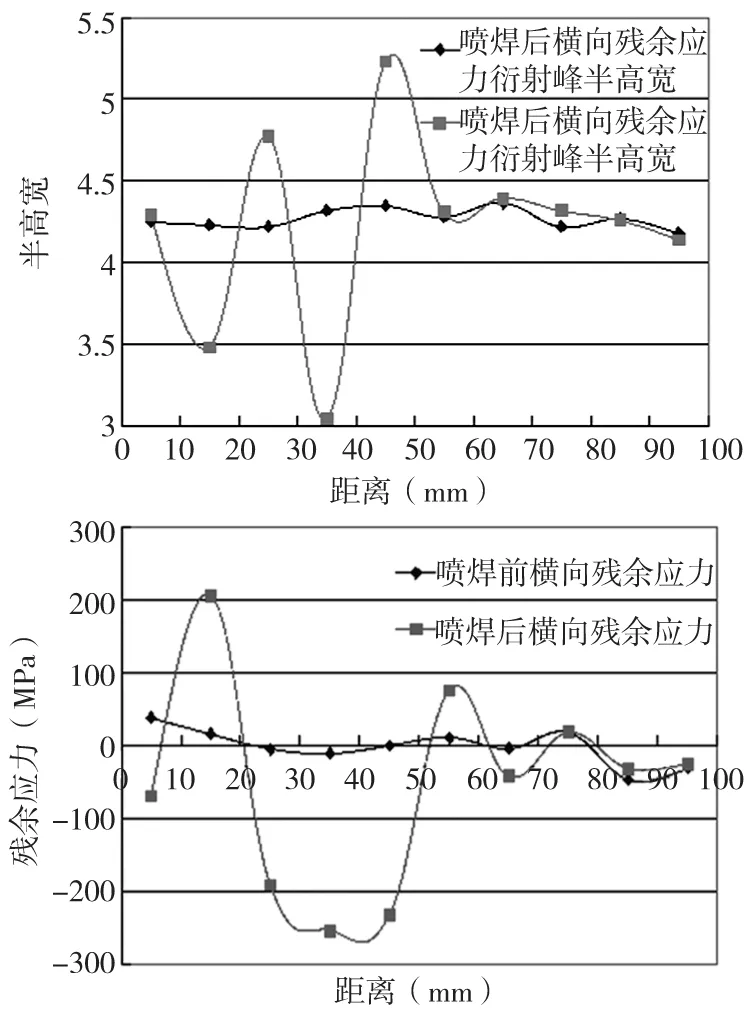

喷焊前后纵向测量点的衍射峰半高宽和残余应力如图5所示。

图5 喷焊前后纵向测量点的衍射峰半高宽和残余应力

通过测试结果可以发现,喷焊后两侧的残余应力都向压应力转化。这是由于喷焊加热时,由于受工件未加热部分的金属产生的约束,无法进行自由膨胀,工件只能在整个纵向上伸长,因此热影响区部分因膨胀受阻而产生压应力,两侧则形成拉应力。热影响区部分的压应力超过屈服强度时,产生压缩性变形。焊后冷却时,由于热影响区部分已经产生的压缩性变形不能再恢复,两侧则缩短到焊前的原长,这种自由收缩同样是无法实现,试样各部分收缩会互相牵制,热影响区两侧将阻碍中心部分收缩,两侧则形成压应力。

由衍射峰半高宽测试结果可知,在热影响区衍射峰的半高宽有明显的增加,这是由于工件热影响区发生了熔化再结晶,导致晶体细化、位错密度降低,同时相反的相变过程叠加,使得热影响区域部分的应力也为压应力,并且压应力的值比两侧的更大。在点3和点5之间发生了突变,衍射峰半高宽变小,残余应力由压应力转为拉应力。点4在热影响区边界区域,此处的残余拉应力最大,衍射峰半高宽最小。导致这种现象的原因可能是热影响区边界附近存在着显著的不均匀性导致晶粒粗大、位错严重。

3.2横向残余应力

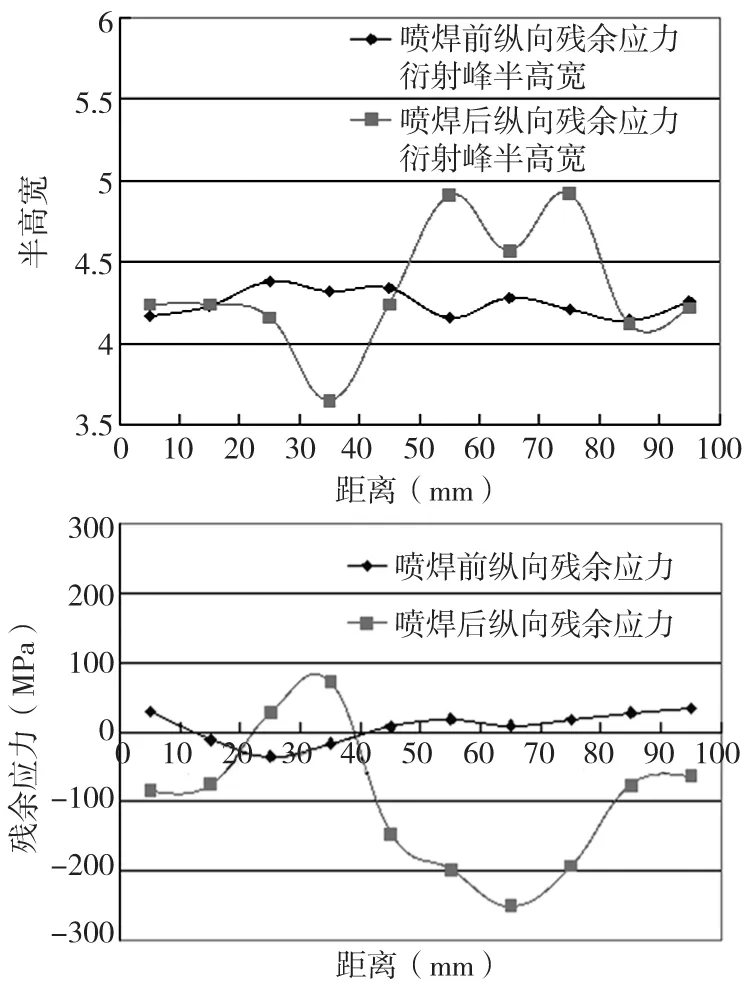

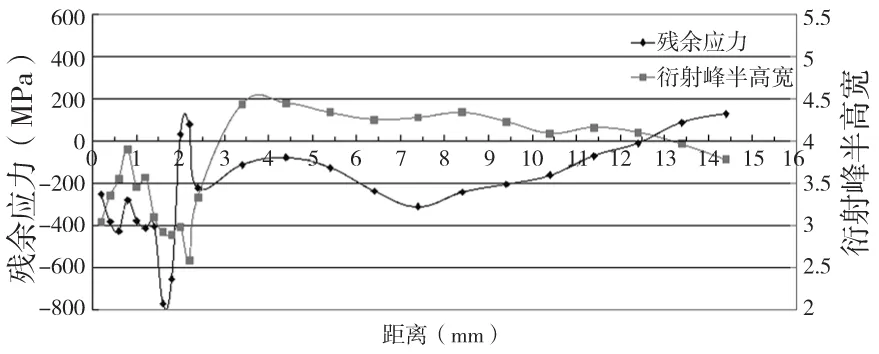

喷焊前后横向测量点的衍射峰半高宽和残余应力结果如图6所示。

图6 喷焊前后横向测量点的衍射峰半高宽和残余应力

喷焊后横向残余应力产生的直接原因是来自工件冷却的横向收缩,间接原因来自工件的纵向收缩。另外,表面和内部不同的冷却过程和叠加的相变过程也是影响的因素。由图6测量结果可以发现与纵向同样的规律,即热影响边界区域发生了应力和衍射峰半高宽的突变,最大拉应力出现在热影响区边界线附近;最大压应力和衍射峰半高宽在热影响区内。与纵向不同之处是横向所测点经过了喷焊层的表面(如点4),通过衍射峰半高宽可以发现喷焊层表面晶粒粗大,残余应力为压应力。由于采用偏心焊,右侧区域离喷焊区域比较远,应力和半高宽并未发生明显变化。

3.3厚度方向残余应力

喷焊后横截面的特征区域如图7所示。

1.喷焊层 2.热影响区 3.基体金属 4.熔合线

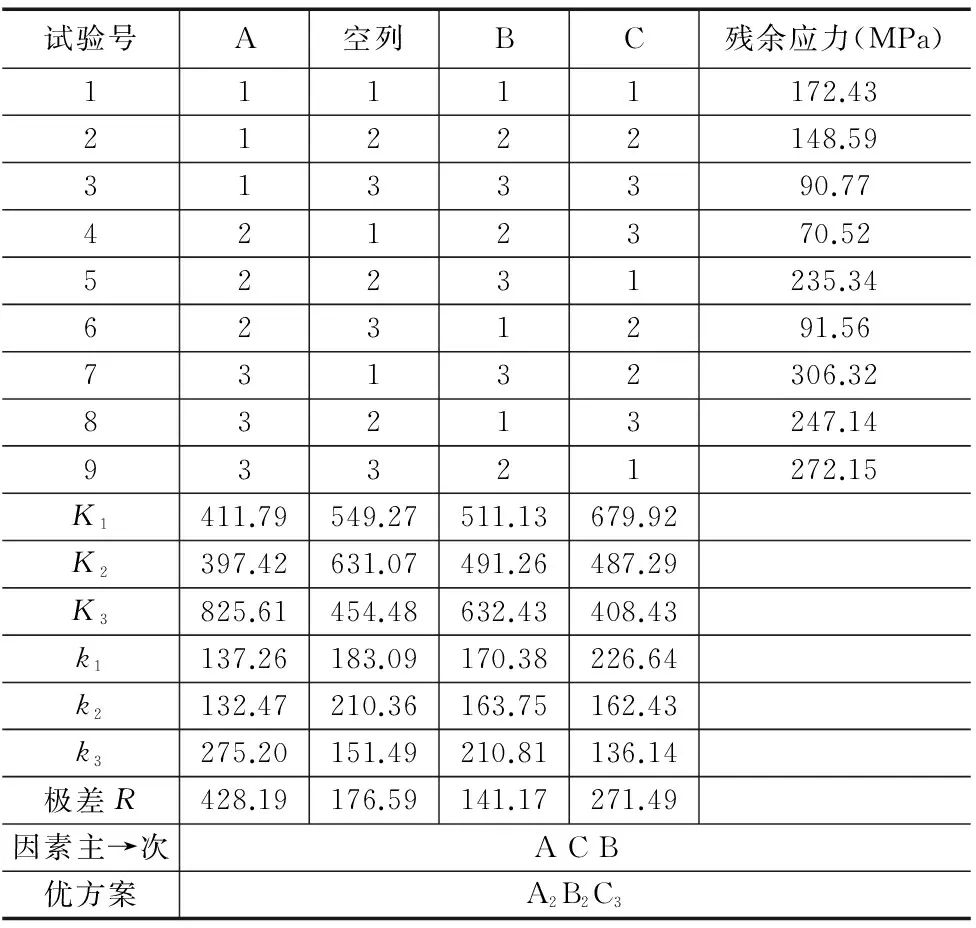

喷焊后喷焊层表面粗糙,存在氧化皮和焊波。测试前需要对表面采用砂纸打磨,用电解抛光法去除打磨应力,然后沿厚度方向进行逐层电解抛光,抛光介质为饱和食盐水。喷焊后沿厚度方向的衍射峰半高宽和残余应力结果如图8所示(喷焊层相对工件厚度较小,对喷焊层所测点的距离0.2mm,基体所测点的距离为1mm)。

图8 喷焊后沿厚度方向的衍射峰半高宽和残余应力

由图8分析可以发现,在整个喷焊层存在的都是压应力,由表层到内部有逐渐增大的趋势,衍射峰半高宽在表层到中层的过程中逐渐增大,随后又逐渐减小。在结合层处半高宽达到最小值,同时应力也发生突变,但是存在的拉应力值并不大。基体随着厚度的增加衍射峰半高宽逐渐减小,残余应力先减小后增加,在工件背面表层转变为拉应力,由前述分析可知,导致这种现象的原因是不均匀的冷却过程和相变的叠加。

综上所述,由检测结果分析得出喷焊后整个工件的残余应力分布情况。由分析可以得到工件表面性能得到改善,残余应力都有不同程度的变小,但是在热影响区边界附近存在较大的拉应力;在厚度方向,拉应力出现在与工件的结合处和工件的背面表层;三处拉应力相比,最大值在表面热影响区边界处。

表面拉应力严重,将可能导致裂纹的产生,严重影响叶片的疲劳强度,降低叶轮的使用性能。因此采取有效的工艺措施降低表面存在的拉应力,对保证修复后叶片表面完整性有重要作用。

4等离子喷焊工艺优化

工艺参数对喷焊层形态的影响较为复杂,各个参数既相互联系又相互制约。额定工作电流、喷焊速度、送粉量、摆动宽度、送粉气压等都是进行喷焊时的一些重要指标和参数。在前期大量试验的基础上确定最优的其它参数,选取额定工作电流、喷焊速度、送粉量作为试验参数。从减少试验次数并保证足够精确度的角度出发,在前述试验的基础上对该三个喷焊参数进行正交组合试验设计,对喷焊前后工件的热影响区边界附近的残余应力进行多次测试,取喷焊前后相对值和多次测量平均值,依据最小应力值最终得出最佳喷焊工艺参数。

根据探索性试验,确定的因素与水平如表2所示。试验是三水平三因素的正交试验,不考虑因素间的交互作用,先用正交表来安排试验,各因素的水平组合如表3所示。

表2 因素水平表

表3 试验方案

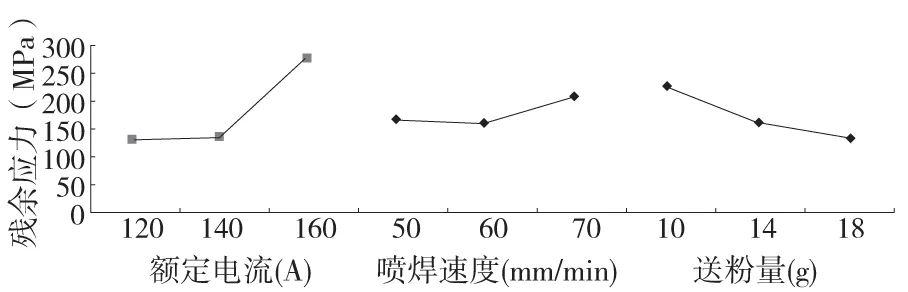

试验指标是残余拉应力,指标越小越好,所以应挑选每个因素的K1、K2、K3中最小的值对应的水平,得出优化方案为A2B2C3,即额定工作电流120A,喷焊速度60mm/min,送粉量18g。优化方案出现在第4组试验,残余拉应力结果为70.52MPa,比前述试验(第2组)减少了78.07MPa,可见优化后的喷焊工艺可以显著减小表面热影响边界的残余拉应力。由极差可以发现额定电流水平对试验结果影响最大的因素,也是最主要的因素,喷焊速度对结果影响最小,空白列的极差比喷焊速度的极差还要大,说明因素之间存在不可忽略的交互作用。

图9 因素与指标的趋势图

以因素水平作为横坐标,以试验指标的平均值k为纵坐标,画出因素与指标的趋势如图9所示。从图中可以看出,额定电流在120~140A之间残余拉应力并无明显变化,但超过140A后残余拉应力明显增大;送粉量越大越好,但是一般对于表面修复余量都有一定的限制;喷焊速度在额定电流和送粉量确定的前提下有个最优值。

通过试验分析可以得出,等离子喷焊设备在能满足很好的熔化粉末的前提下尽可能的选取最小的额定工作电流,在满足修复余量的前提下选取最大的送粉量,并依据电流和送粉量选取合适的喷焊速度,对喷焊后表面残余拉应力有一定的改善作用。

5结论

(1)对于在复杂环境条件下服役的叶轮,等离子喷焊不仅可以快速修复零件尺寸,还能够强化零件表面的理化性能,所获得的涂层组织致密性强,没有明显组织缺陷,与基体结合强度高。

(2)喷焊后对工件的热影响主要体现在应力的变化。在表面,工件的残余应力得到改善,横向与纵向的残余应力分布规律相似,最大压应力和衍射峰半高宽均在热影响区内,但在热影响区边界处出现较大拉应力;在厚度方向,喷焊层内部分布的均是压应力,在结合层和工件背面出现较小拉应力。

(3)通过对等离子喷焊工艺参数的优化,得到减小额定工作电流和增加送粉量可以减小喷焊后工件表面的残余拉应力;优化后的残余拉应力为70.52MPa,比优化前减少了78.07MPa,实现了喷焊对工件热影响的减小,增加了喷焊修复叶轮的可靠性。

[参考文献]

[1] 吴承伟, 关振群, 郭杏林,等.大型离心压缩机叶轮叶片疲劳可靠性分析[J]. 装备制造技术,2008(8):1-3.

[2] 龚宝龙.离心压缩机叶轮内湍流及冲蚀磨损特性研究[D]. 济南:山东大学, 2014.

[3] 赵爱国, 钟培道, 习年生,等.高压涡轮导向叶片裂纹分析[J].材料工程,1998(12):35-38.

[4] 徐健, 曹雷, 吕天波. 某系列发动机一级涡轮叶片叶冠耐磨堆焊工艺研究[J]. 海军航空工程学院学报, 2010,25(6):685-689.

[5] 范毅, 丁彰雄, 张云乾. 纳米WC/12Co涂层在轴流式引风机叶片防磨上的研究[J]. 武汉大学学报:工学版, 2006,39(3):135-139.

[6] 任维彬, 董世运, 徐滨士,等. FV520(B)钢叶片模拟件激光再制造工艺优化及成形修复[J].材料工程,2015(1):6-12.

[7] 程广萍, 何宜柱. 激光熔覆镍基合金与铝反应合成Ni-Al金属间化合物覆层的研究[J].材料工程,2010(3):29-33.

[8] 孙会来, 赵方方, 林树忠,等.激光熔覆研究现状与发展趋势[J].激光杂志,2008(1):4-6.

[9] 张伟, 吉小超, 魏敏,等. 国内外再制造技术体系及竞争力分析[J]. 中国表面工程, 2014(3):1-9.

[10] 许雪,赵程.等离子弧热喷焊技术的发展与现状[J].甘肃冶金,2006,28(2):63-64.

[11] 詹祖保. 等离子喷焊及其应用[J].材料保护,1991,24 (4):37-39.

[12] Xibao W,Hua L M et al. Powder thermal behaviour during the plasma transferred arcsurfacing process[J].Surface and Coatings Technology,1998,106(2): 156-161.

[13] 郑卜祥,宋永伦,席峰.对接焊铝合金板材残余应力的X 射线测试[J].机械工程学报,2009,45(3):275-281.

[14] Ines Fernandez Pariente, Mario Guagliano. Contact fatigue damage analysis of shot peened gears by means of X-ray measurements[J].Engineering Failure Analysis,2009,16:964-971.

(编辑赵蓉)

Analyses of Microstructure Performance and Residual Stress of FV520B Steel with Plasma Spray Welding

SONG Shou-xu, YAN Zi-chao, KE Qing-di, WANG Wei

(School of Mechanical and Automotive Engineering, Hefei University of Technology, Hefei 230009,China)

Abstract:According to residual stress and microstructure performance work on remanufactured Impeller , spray welding experiment was carried out on the impeller material FV520B by Plasma Spray Welding technology. The microstructure and morphology was observed by metallographic microscope, the residual stress of the workpiece surface and the stress gradient of thickness direction was tested by XRD. The results testify that the component of organization is uniform between spray welding coating and matrix, and which has no obvious defects. The tensile stress appears in the heat affected zone boundaries, bonding layer and the back of the workpiece. The maximum tensile stress distributes in the heat affected zone boundaries. The surface residual stress in heat affected zone boundaries were taken as indexes, the orthogonal test was used to optimized the plasma spray welding process parameters. Eventually, the tensile stress of the spray welding surface was reduced.

Key words:plasma spray welding; microstructure performance; residual stress; heat affect zone

文章编号:1001-2265(2016)05-0013-04

DOI:10.13462/j.cnki.mmtamt.2016.05.004

收稿日期:2015-06-26;修回日期:2015-07-23

*基金项目:国家“九七三”重点基础研究项目(2011CB013406)

作者简介:宋守许(1964—),男,安徽安庆人,合肥工业大学教授,博士,研究方向为可持续制造,机电产品再资源化, (E-mail)shouxus@163.com。

中图分类号:TH162;TG506

文献标识码:A