乘用车C柱内板开裂分析以及改进措施

2016-06-14闫跃奇陈云王力彬马帅帅

闫跃奇,陈云,王力彬,马帅帅

(奇瑞汽车股份有限公司,安徽芜湖 241009)

乘用车C柱内板开裂分析以及改进措施

闫跃奇,陈云,王力彬,马帅帅

(奇瑞汽车股份有限公司,安徽芜湖 241009)

摘要:针对某SUV车型在整车台架试验中左、右C柱上拐角区域出现开裂问题,采用Hypermesh软件利用整车试验路谱进行车身疲劳分析,显示是拐角区域应力集中导致。据此提出一个车身开发过程中零件结构优化的流程,采用数据拓扑优化,确定车身结构合理设计。根据数据拓扑优化结果,考虑工艺和成本两个因素,对左、右C柱内板本体进行结构型面优化。结果表明:优化后,在零件成本下降的前提下车身零件疲劳寿命显著提高。

关键词:C柱内板;疲劳分析;结构优化

0引言

汽车在不同道路行驶过程中,车身结构通常承受着交变载荷的作用,而这种交变载荷对车身结构强度影响较大,往往会引起一系列的疲劳强度问题[1]。随着汽车行业的发展和客户对汽车质量要求的提升,汽车零部件的疲劳强度已成为汽车产品品质的重要指标。所以,车身可靠性设计贯穿于汽车整个生命周期,意义重大。

1问题提出

某公司某SUV车型在整车台架模拟1.5万强化坏路试验中,左、右C柱内板本体在C柱上拐角区域出现开裂(见图1),裂纹从凸起筋延伸到四周,裂纹长20 mm左右。此开裂问题影响到车身的可靠性评价。

图1 路试车开裂图片

2分析计算

2.1线性疲劳累积损伤理论

Palmgmn-Miner[2]线性累积损伤理论将疲劳损伤D定义为使用应力下的循环次数n与该应力下材料疲劳寿命N的比:

认为在多级不同应力幅值作用下,疲劳破坏发生时有:

其中:ni为第i级应力水平下的循环次数;Ni为第i级应力水平下的疲劳寿命。

2.2分析优化流程

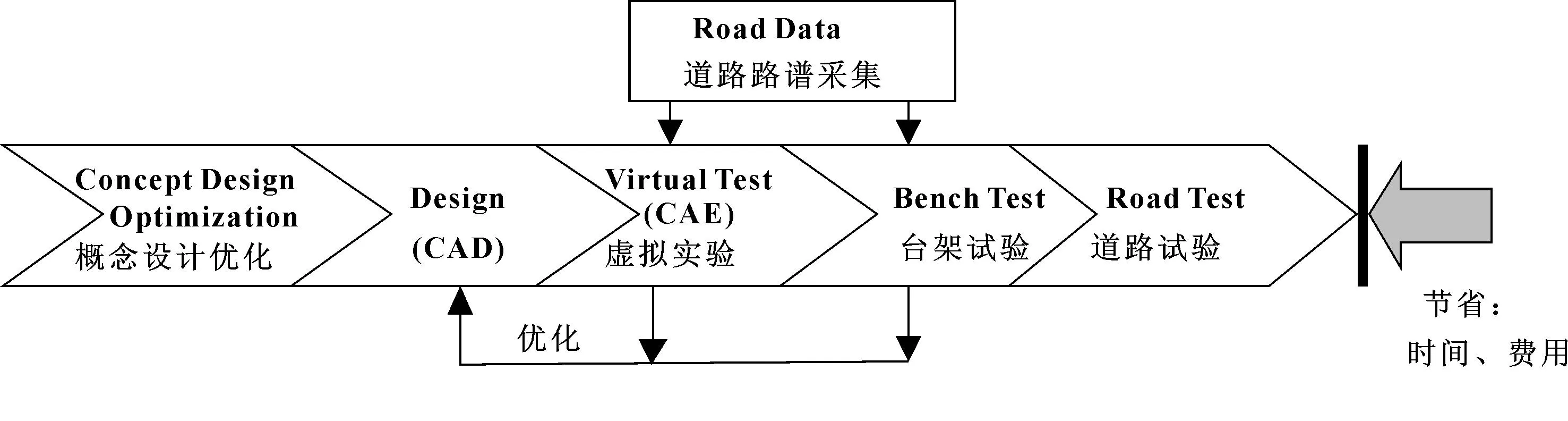

整车台架24通道试验目前已经成为整车可靠性强有力的开发工具,在实际项目开发运用中,已经起到了早期发现问题并快速整改验证、减少路试风险和轮次的作用[3]。24通道在垂向、纵向和侧向上均能很好地复现路面激励,能对车身、底盘、内外饰的结构件疲劳、振动耐久、干涉等都有很好的考核。车身开发过程中零件结构优化的流程见图2,利用Hypermesh软件对数据拓扑优化,确定合理的车身结构设计。

图2 零件结构优化流程图

2.3Hypermesh软件分析

根据Hypermesh软件建立车身模型网格,以线性疲劳累积损伤理论为基准,采用整车道路采集的路谱进行模拟分析。道路载荷谱指车辆在行驶过程中载荷随时间变化、并具有统计特征的载荷时间历程[4]。在左、右C柱内板钣金拐角区域,原模型分析结果(见图3)出现明显应力集中,损伤值达到4.5,超出经验目标值0.4,故存在较大开裂风险。

图3 原模型分析结果

2.4优化模型及疲劳分析

根据原模型分析结果,局部应力过大,导致出现开裂的风险。对模型进行拓扑优化,将左、右C柱内板上拐角区域型面进行光顺,材料由DC06/0.7更改为DC04/0.7,增加约宽20 mm、高5 mm增强筋(见图4),Hypermesh软件分析结果疲劳损伤改善到0.39,基本上满足目标,可以降低开裂的风险。

图4 优化后数据和分析结果

3优化模型冲压工艺分析

拉延筋的布置形式对C柱内板的成形质量有重要影响,通过合理设置分段等效拉延筋,有效防止了起皱、变形不充分、拉裂等缺陷的产生[5]。根据Hypermesh软件拓扑优化后数据,进行冲压模拟分析,样件无表面缺陷,可以满足样件检验质量要求(见图5)。

图5 冲压模拟分析更改后实物

4台架、路试验证

3×104km综合道路试验路面包括:一号综合路、二号综合路、比利时环路(见图6)、性能路、高速环道、二号环道及标准坡道。经24通道和3×104km综合路试验证,左、右C柱内板上拐角区域无开裂出现(见图7)。满足可靠性试验验证要求。

图6 比利时环路

图7 路试车后状态:无开裂

5结论

利用CAE软件Hypermesh,找出了导致C柱内板开裂的主要原因,并通过优化车身结构、消除应力、选用合理的材料(DC04/0.7),使C柱内板开裂的情况得到根本解决。

整车台架试验以实际路况路谱为分析输入,载荷一致,结果重复性好,较好地完善验证CAE分析,使实车可靠性路试有了保障,使得在整车开发过程中,开发早期更早更快对底盘和车身进行评价,整车台架路试问题整改验证,开发末期替代结构件的路试认可,为项目节省了成本、时间,有效提高了项目开发效率。

参考文献:

【1】黄金陵.汽车车身设计[M].北京:机械工业出版社,2007:241-278.

【2】MINER M A.Cumulative Damage in Fatigue[J].Journal of the Applied Mechanics,1945,67(12):159-164.

【3】李张银.整车道路模拟与道路试验关联研究[J].汽车零部件,2013(6):57.

【4】张觉慧,金峰,余卓平.道路模拟试验用载荷谱样本选择方法[J].汽车工程,2004,26(2):220-223.

【5】王琬璐,刘全坤,刘克素,等.基于数值模拟的C柱内板拉延筋设计与优化[J].锻压装备与制造技术,2010(4):60.

Analysis and Improvement Measures for C Pillar Crack of Passenger Car Body

YAN Yueqi,CHEN Yun,WANG Libin,MA Shuaishuai

(Chery Automobile Co.,Ltd.,Wuhu Anhui 241009,China)

Abstract:Aiming at the crack problem in the left and right C pillar corner area in the vehicle road test, Hypermesh software was used to do fatigue analysis of the vehicle body,it was shown that the crack was caused by the stress concentration in the corner area. According to the above, a flow of parts structure optimization in body development process was proposed, in which data optimization was used to determine the reasonable structure of the body. According to the optimization results, considering the two factors of the process and the cost, the left and right C pillar surface was optimized. The results show that the fatigue life of the body parts is improved after the optimization of the parts.

Keywords:C Pillar; Fatigue analysis; Structure optimization

收稿日期:2015-08-29

作者简介:闫跃奇(1981—),男,大学本科,工程师,主要研究方向为汽车车身。E-mail:yanyueqi@163.com。

中图分类号:U463.82+1

文献标志码:A

文章编号:1674-1986(2016)01-020-03