超声波辅助腌制及煮制温度对酱牛肉品质的影响

2016-06-13贾娜刘丹李博文孔保华渤海大学食品科学与工程学院辽宁省食品安全重点实验室生鲜农产品贮藏加工及安全控制技术国家地方联合工程研究中心辽宁锦州03东北农业大学食品学院黑龙江哈尔滨50030食品安全与营养协同创新中心黑龙江哈尔滨50030

贾娜,刘丹,李博文,孔保华,3,*(.渤海大学食品科学与工程学院,辽宁省食品安全重点实验室,生鲜农产品贮藏加工及安全控制技术国家地方联合工程研究中心,辽宁锦州03;.东北农业大学食品学院,黑龙江哈尔滨50030;3.食品安全与营养协同创新中心,黑龙江哈尔滨50030)

超声波辅助腌制及煮制温度对酱牛肉品质的影响

贾娜1,2,刘丹1,李博文2,孔保华2,3,*

(1.渤海大学食品科学与工程学院,辽宁省食品安全重点实验室,生鲜农产品贮藏加工及安全控制技术国家地方联合工程研究中心,辽宁锦州121013;2.东北农业大学食品学院,黑龙江哈尔滨150030;3.食品安全与营养协同创新中心,黑龙江哈尔滨150030)

摘要:研究不同超声波频率(25、40、75 kHz)、超声波功率(100、400、500 W)以及煮制温度(80、90、100、120℃)对酱牛肉品质的影响。通过测定不同超声波频率和功率下酱牛肉的蒸煮损失、剪切力、NaCl含量和亚硝酸钠渗透深度,确定最佳超声波腌制频率和功率分别为25 kHz和500 W,该条件下腌制的酱牛肉的蒸煮损失最低,嫩度最大,NaCl含量和亚硝酸钠渗透深度最高;测定不同煮制温度下酱牛肉的蒸煮损失、剪切力和感官指标,确定最佳煮制温度为80℃,该温度下酱牛肉的蒸煮损失最低,嫩度和感官评价结果较好。超声波辅助腌制以及合理的煮制温度可有效地提高酱牛肉的品质。关键词:酱牛肉;超声波;腌制;煮制温度;品质

酱卤肉制品是传统的中式食品,其中酱牛肉是具有代表性的产品之一,具有肉质嫩滑、气味浓香、口感鲜嫩、脂肪低、蛋白高、维生素及矿物质含量丰富等优点[1]。目前,酱牛肉的生产主要采用传统的作坊式加工方法,存在着生产效率低、质量不稳定和食用安全性较差等缺点。酱牛肉成品主要以散装形式出售,一般都是本地生产、本地供应,没有投入到工业化生产中。造成这一现象的主要原因是酱牛肉的护色、腌制、嫩化、煮制等工艺不够成熟,很难实现标准化的流水线生产。因此,需要对酱牛肉加工中的关键点进行控制,提高产品的品质及出品率,用现代化的技术替代传统的手工生产方式,实现传统肉制品向工业化生产的转变。

本研究主要对酱牛肉生产加工中的腌制和煮制这两个关键工艺进行研究。传统的腌制方法有着盐类渗透缓慢不均、极易引起微生物污染的缺点;且高温或高温高压熟制会造成肉质老化、营养物质流失,同时产品的出品率也大大降低。而有研究表明,超声波处理对肉质具有改善作用[2-3],并能有效提高鸭肉、猪肉等的腌制速度[4-6]。因此,本研究利用超声波辅助酱牛肉的腌制,通过测定NaCl含量、亚硝酸盐渗透深度、剪切力和蒸煮损失,确定能对酱牛肉的腌制起到最佳促进作用的超声波频率和功率;此外,研究不同煮制温度对酱牛肉蒸煮损失、剪切力和感官品质的影响,确定最佳煮制温度。本研究旨在为提高酱牛肉品质、加速产品的产业化进程提供一定的理论基础。

1 材料与方法

1.1材料与仪器

牛臀肉、食盐、曲酒、老汤底料等:购于哈尔滨好又多超市;亚硝酸钠:购于当地食品添加剂公司。

KQ5200DE型数控超声波清洗机:济宁金百特公司;YXQSG41280电热手提式压力蒸汽灭菌锅:上海医用核子仪器厂;JD500-2电子天平:沈阳龙腾电子称量仪器有限公司;TA-XT plus型质构分析仪:英国Stabel Micro System公司;温度计:上海双惠电器仪表厂。

1.2试验方法

1.2.1酱牛肉的制作流程和操作要点

1.2.1.1制作流程

原料肉的预处理(选料及修整)→湿腌或者超声波辅助腌制→滚揉按摩→煮制→冷却→包装→二次杀菌→成品

1.2.1.2操作要点

选取新鲜的牛臀肉,去除表面脂肪和筋膜,切成约200 g左右、大小均一的肉块。采用湿腌或者超声波辅助进行腌制,腌制期间温度控制在(10±2)℃左右。腌制液氯化钠浓度为6%,亚硝酸钠的浓度为0.01%,同时腌制液中还添加有卡拉胶、大豆分离蛋白、磷酸盐等成分。将肉块置于含有腌制液的大烧杯中,放在超声波清洗机中进行腌制,超声波频率选择25、40、75 Hz,功率选择100、400、500 W。腌制结束后,将腌制好的原料肉放入真空滚揉机内进行滚揉,然后于老汤中卤煮、熟制至中心温度为75℃,冷却后,进行真空包装、二次水浴杀菌(72℃,15 min),最后得到成品。

1.2.2超声波频率的确定

将处理好的原料肉随机分为4组,对照组在腌制液中静腌,其他各组采用超声波辅助腌制,分别用25、 40、75 kHz 3种不同频率的超声波处理180 min,功率固定为400 W。测定蒸煮损失、剪切力、NaCl含量、亚硝酸钠渗透深度,确定最佳超声波频率。

1.2.3超声波功率的确定

将处理好的原料肉随机分为4组,超声波处理组的功率分别为100、400 W和500 W,处理时间仍为180 min,频率为筛选出的最佳超声波频率,对照组在同样的腌制液中静腌。测定蒸煮损失、剪切力、NaCl含量、亚硝酸钠渗透深度,确定最佳超声波功率。

1.2.4煮制温度的确定

将经过滚揉按摩后的样品随机分为4组,1组120℃(0.1 MPa)高压处理,其他3组分别在80、90、100℃温度下进行煮制,煮制时间为各肉样的几何中心温度达到75℃时为止,煮制结束后,冷却。测定指标为蒸煮损失、剪切力,并对产品进行感官评定,确定最佳煮制温度。

1.2.5蒸煮损失的测定

按照Lara等的方法进行测定[7]。准确称量煮制前后的肉重,煮制前肉重记为W1,煮制后记为W2。按照如下公式计算蒸煮损失:

1.2.6剪切力的测定

利用质构仪检测样品的嫩度,并使用Texture Expert4.0软件控制。将酱牛肉切成2 cm×2 cm×2 cm大小的肉块,按照与肉样肌纤维垂直的方向测试其剪切力。采用HDP/BSW探头进行测定,测试模式compression,测试前速度和测试中速度为2 mm/s,测试后速度为10 mm/s,触发力5 g。每样做10个平行,取其平均值。

1.2.7NaCl含量的测定

采用GB/T5009.44-2003《肉与肉制品卫生标准的分析方法》中的硝酸盐滴定法。

1.2.8亚硝酸钠渗透深度的测定

将酱牛肉沿几何中心方向剖开,测定肉剖面已呈现亚硝基血红蛋白的粉红色部分的厚度,每个剖面取多个点测量,取其平均值。

1.2.9感官评定

由本实验室的教师和研究生组成10人感官评定小组。在进行评定前要对评定人员进行培训,按照表1的标准进行评定,评定指标包括嫩度、滋味、颜色、多汁性和总体可接受性[8]。

1.3统计分析

每个试验重复3次,结果表示为X±SD。数据统计分析采用Statistix 8.1(分析软件,StPaul,MN)利用软件包中Linear Models程序进行,差异显著性(P<0.05)分析使用Tukey HSD程序。

表1 酱牛肉感官评分表Table 1 Sensory evaluation of the sauced beef

2 结果与分析

2.1超声波辅助腌制对酱牛肉品质的影响

2.1.1超声波频率对酱牛肉品质的影响

蒸煮损失、剪切力、NaCl含量和亚硝酸盐渗透深度是衡量酱牛肉品质的重要指标。蒸煮损失主要反映肌肉的保水性,蒸煮损失越低,保水性越好;肌肉的剪切力值是反映肌肉嫩度的客观指标,剪切力越低,嫩度越大;而NaCl含量和亚硝酸盐渗透深度主要与产品的滋味、色泽等相关。超声波频率对酱牛肉蒸煮损失、剪切力、NaCl含量、亚硝酸盐渗透深度的影响见表2。

表2 超声波频率对酱牛肉品质的影响Table 2 Effect of different ultrasonic frequency on the quality of the sauced beef

从表2可以看出,未经超声波处理的对照组的蒸煮损失最大,超声波处理降低了酱牛肉的蒸煮损失,且频率越低,蒸煮损失降低的越多,说明保水性越好,25 kHz和40 kHz处理组的蒸煮损失显著低于对照组(P<0.05),75 kHz处理组反而与对照组差异不显著(P>0.05)。低频率的超声波处理降低蒸煮损失的效果好,主要是因为低频率超声波所产生的空化作用更强,能够对肌纤维的结构进行更有效的破坏,使肌原纤维蛋白结构松弛,有利于腌制液的渗透,使肉样保有更多的水分,同时,腌制液中的保水剂也能在超声波的辅助下更加均匀地渗入到肌肉内部,发挥其保水作用[9-10]。此外,用不同频率的超声波处理肉样,均能达到嫩化肌肉的效果,仍然是频率越低,剪切力越低,嫩化效果越好,其中25 kHz处理组显著低于对照组(P<0.05),而40 kHz和75 kHz处理组与对照组差异不显著(P< 0.05)。从表2还可以看出,超声波处理能有效地促进NaCl的渗透,同时增加亚硝酸盐渗透深度,各超声波处理组的NaCl含量和亚硝酸盐渗透深度均显著高于对照组(P<0.05),且超声频率越低,NaCl含量越高(P<0.05),亚硝酸盐的渗透深度越大(P<0.05)。超声波促进盐分和亚硝酸盐的渗透,主要靠其产生的空化作用、机械作用以及微流效应,超声频率越低,在腌制液中形成的空化作用就越强,这种空化作用对肌肉组织的破坏作用有利于腌制剂向肌肉内的渗透,同时,也能促进亚硝酸盐与肌肉中的肌红蛋白的结合[9]。综上所述,超声波辅助腌制的最佳频率为25 kHz。

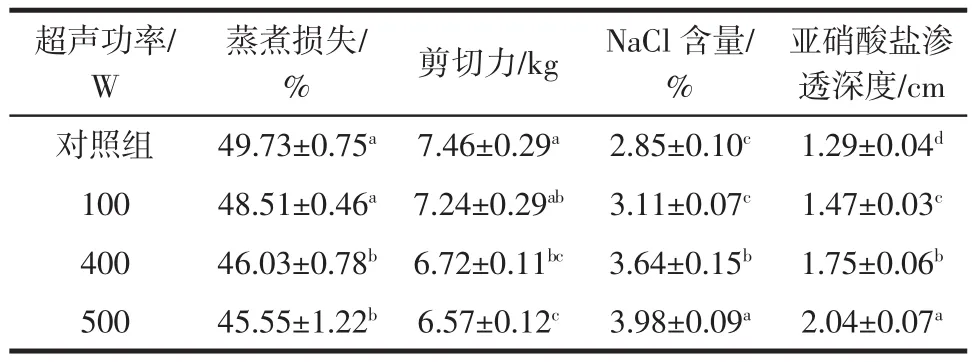

2.1.2超声波功率对酱牛肉品质的影响

超声波功率对酱牛肉蒸煮损失、剪切力、NaCl含量、亚硝酸盐渗透深度的影响见表3。

表3 超声波功率对酱牛肉品质的影响Table 3 Effect of different ultrasonic power on the quality of the sauced beef

如表3所示,增大超声波功率可有效降低酱牛肉的蒸煮损失和剪切力,功率越大,降低的越多,其中100 W处理组与对照组相比差异不显著(P>0.05),而400 W和500 W处理组显著低于对照组(P<0.05),说明大功率超声波提高肉样的保水性和嫩度的效果更好。超声波处理组的NaCl含量和亚硝酸钠渗透深度均高于对照组,且随着超声波功率的增大,二者均显著增加(P<0.05)。以上结果主要与大功率的超声波对肌肉组织结构的破坏程度较强有关。因为超声波功率越大,产生的空化作用越强,空化泡迅速破裂所产生的微冲流会造成肌肉组织中的细胞破裂,使肌纤维断裂更加严重,肉质的渗透性增加,从而在一定程度上消除了腌制液进入肌肉内部的阻力,使之更容易渗透到肌肉细胞内部,其中的保水物质也能有效地发挥其持水作用,使酱牛肉的保水性和嫩度增加,同时也就促进了盐分含量的提高,并能促进亚硝酸盐渗透到肌肉中[11-12]。因此,超声波辅助腌制的最佳功率为500 W。

2.2煮制温度对酱牛肉品质的影响

2.2.1煮制温度对酱牛肉蒸煮损失和剪切力的影响

煮制温度对酱牛肉蒸煮损失和剪切力的影响见表4。

表4 煮制温度对酱牛肉蒸煮损失和剪切力的影响Table 4 Effect of cooked temperature on cooking loss and shearing force of the sauced beef

由表4可知,随煮制温度的增加,酱牛肉的蒸煮损失也越来越大,说明保水性变差,其中90、100℃和120℃高压处理组之间差异不显著(P>0.05),但均显著高于80℃处理组(P<0.05),这是因为加热温度越高,肉中蛋白质变性越严重,同时由于肌原纤维收缩,肉的保水能力就会降低,因而会造成肉样的蒸煮损失变大。不同煮制温度对酱牛肉的嫩度也有着显著性影响,温度由80℃增加到100℃时,剪切力逐渐增加,这是由于加热温度越高,牛肉微观结构中的肌束膜和肌内膜胶原蛋白发生溶解及收缩作用越强烈,肌原纤维会融合到一起形成一种无定形的、凝结状态,从而造成肌纤维直径减小,肉的剪切力就会增大。120℃高压辅助加热处理后,酱牛肉的剪切力最低,显著小于其他试验组(P<0.05),因为120℃高压煮制会使肌肉的肌节等微观结构受到的损害更严重,破坏肌肉的肌纤维结构,肉的嫩度会明显增大。

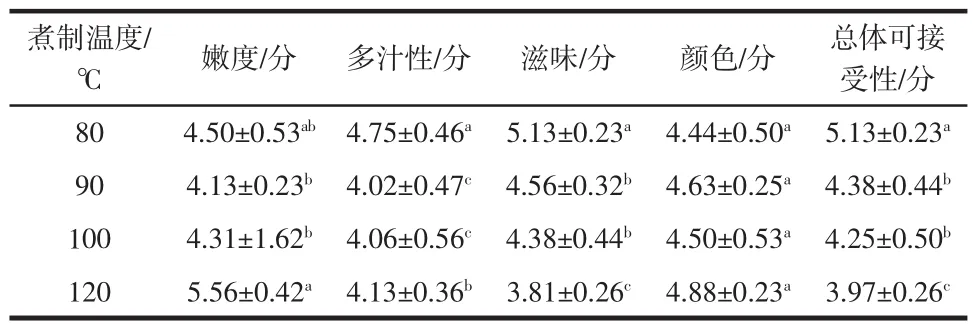

2.2.2煮制温度对酱牛肉感官品质的影响

煮制温度对酱牛肉感官质量的影响见表5。

表5 煮制温度对酱牛肉感官质量的影响Table 5 Effect of the cooked temperature on the sensory quality of the sauced beef

由表5可知,不同煮制温度下各处理组的颜色得分无显著差异(P>0.05)。对于嫩度,120℃高压处理后牛肉嫩度的得分最高,其余各组嫩度得分无显著性差异(P>0.05)。但对于多汁性和滋味,80℃处理组的得分最高,这是因为小火卤煮时,酱牛肉表面蛋白没有发生严重变性,老汤中的风味物质更容易渗入到酱牛肉内部,滋味就要更浓郁些,而加热温度达到80℃以上时,酱牛肉表面首先发生蛋白变性,不利于老汤中风味物质的渗入,从而影响了酱牛肉的风味。总体可接受性是80℃处理组得分最高(P<0.05),说明并不是肉质越嫩越受消费者欢迎,还要看肉在咀嚼时的多汁性、风味以及咀嚼感是否更得大众喜爱。综上所述,最佳煮制温度为80℃。

3 结论

研究不同超声频率、超声功率以及煮制温度对酱牛肉品质的影响。25 kHz的超声频率、500 W的超声功率能够有效降低酱牛肉的蒸煮损失,提高酱牛肉的嫩度,并且增加NaCl含量和亚硝酸钠的渗透深度,该条件能显著提高酱牛肉的腌制速度,达到优化酱牛肉各项品质的效果;80℃煮制的酱牛肉的蒸煮损失最低,120℃煮制的酱牛肉的嫩度最高,但80℃煮制的酱牛肉的感官评分最佳,因此,最佳煮制温度为80℃。超声波辅助腌制可以缩短腌制时间、促进牛肉入味,并对肉质的嫩化起到一定的积极作用,此外,科学地设定煮制温度,能有效地降低酱牛肉中蒸煮损失和营养成分的流失,提高产品品质。

参考文献:

[1]乔晓玲,朱彤,张迎阳.传统酱牛肉制品工业化生产的工艺改进研究[J].肉类研究,2005(1):33-36

[2]Jayasooriya S D,Bhandari B R,Torley P. Effect of high power ultrasound waves on properties of meat[J]. International Journal of Food Properties,2004,7(2):301-319

[3]Knorr D,Zenker M,Heinz V,et al. Applications and potential of ultrasonics in food processing[J]. Trends in Food Science & Technology,2004,15(5):261-266

[4]钟赛意.超声波在盐水鸭加工中的应用研究[D].南京:南京农业大学,2007

[5]蔡华珍,王珏,梁启好.超声波处理对咸肉腌制影响的初步研究[J].食品与发酵工业,2006,31(12):110-113

[6]刘新玲,黄明,孙京新,等.超声波处理对猪肉腌制效果的影响[J].食品研究与开发,2010,31(4):28-31

[7]Lara M S,Gutierrez J I,Timón M,et al. Evaluation of two natural extracts(Rosmarinus officinalis L. and Melissa officinalis L.)as antioxidants in cooked pork patties packed in MAP[J]. Meat Science,2011,88(3):481-488

[8]Onibi G E. The effect of open-market retail conditions in Nigeria onoxidative deterioration of imported frozen upper arms(Brachium)of turkeys[J]. International Journal of Poultry Science,2003,2(6):454-458

[9]蔡华珍,刘晓华.不同频率超声波处理对低盐咸肉腌制的影响[J].肉类工业,2007(9):18-20

[10]朱杰.超声波及其在食品科学中的应用[J].食品研究与开发,2005,26(2):101-103

[11]刘晓庚.超声化学及其在粮油食品工业中应用[J].粮食与油脂,2001(7):9-11

[12]皮钰珍,关楚谕,孙文华,等.响应面法优化梅花鹿胎盘多肽超声波杀菌工艺[J].食品科学,2014,35(4):39-43

Effect of Ultrasonic Wave Assisted Curing and Cooked Temperature on the Quality of Sauced Beef

JIA Na1,2,LIU Dan1,LI Bo-wen2,KONG Bao-hua2,3,*

(1. College of Food Science and Technology,Bohai University;Food Safety Key Lab of Liaoning Province;National & Local Joint Engineering Research Center of Storage,Processing and Safety Control Technology for Fresh Agricultural and Aquatic Products;Jinzhou 121013,Liaoning,China;2. College of Food Science,Northeast Agricultural University,Harbin 150030,Heilongjiang,China;3. Collaborative Innovation Center of Food Safety and Nutrition,Harbin 150030,Heilongjiang,China)

Abstract:Effects of different ultrasonic frequency(25,40,75 kHz),ultrasonic power(100,400,500 W)and cooked temperature(80,90,100,120℃)on the quality of the sauced beef were studied. The optimum ultrasonic frequency and ultrasonic power were 25 kHz and 500 W,respectively,by measurement of the cooking loss,shearing force,NaCl content and penetration depth of NaNO2of the sauced beef at different ultrasonic frequency and ultrasonic power. The sauced beef displayed the lowest cooking loss,highest tenderness,NaCl content and penetration depth of NaNO2at these conditions. The optimum cooked temperature was 80℃by measurement of the cooking loss,shearing force and sensory evaluation at different cooked temperature. The sauced beef displayed the lowest cooking loss and better tenderness and sensory quality at 80℃. The quality of the sauced beef could be improved by ultrasonic wave assisted curing and the suitable cooked temperature.

Key words:sauced beef;ultrasonic wave;curing;cooked temperature;quality

DOI:10.3969/j.issn.1005-6521.2016.09.026

基金项目:黑龙江省科技计划项目(GC13B212);国家自然科学青年基金(31301509)

作者简介:贾娜(1982—),女(汉),副教授,博士,研究方向:肉品加工及质量控制。

*通信作者:孔保华(1963—),女,教授,博士生导师,研究方向:畜产品加工与贮藏。

收稿日期:2015-03-17